ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Окислительная конверсия сероводорода в элементную серу (процесс Клауса)

Сероводород, получаемый с гидрогенизационных процессов переработки сернистых и высокосернистых нефтей, газоконденсатов и установок аминной очистки нефтяных и природных газов, обычно используют на НПЗ для производства элементной серы, иногда для производства серной кислоты.

Наиболее распространенным и эффективным промышленным методом получения серы является процесс каталитической окислительной конверсии сероводорода Клауса.

Процесс Клауса осуществляется в две стадии:

1) стадия термического окисления сероводорода до диоксида серы

H2S + 3/2 02 "*=> S02 + Н20 + (0,53-0,57) МДж/моль;

2) стадия каталитического превращения сероводорода и диокси

да серы

2 H2S + S02 **=>■ 3/n Sn + 2 H20 + (0,087-0,145) МДж/моль.

По реакции 1 расходуется до 70 % масс, сероводорода и при этом выделяется значительное количество тепла, которое перед каталитической стадией должно быть утилизировано. Тепло, выделяющее-

17 — 1908

ся по реакции 2 (1/5 от всего тепла), позволяет вести каталитический процесс при достаточно низких температурах и большой объемной скорости без системы съема тепла.

ся по реакции 2 (1/5 от всего тепла), позволяет вести каталитический процесс при достаточно низких температурах и большой объемной скорости без системы съема тепла.

| 204 315426 537 648 760 871 Температура, 'С |

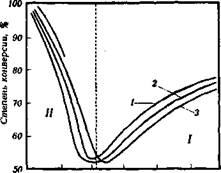

| Рис. 9.4. Зависимость степени конверсии HjS в серу от температуры при различном давлении паров в системе: 1-0,05 МПа; 2-0,1МПа; 3-0,2 МПа; 4-0,1МПа (из газа удалена вся сера); I - зона свободнопламен-ного горения; II - зона реакции на катализаторе |

Процесс термического окисления H2S осуществляют в основной топке, смонтированной в одном агрегате с котлом-утилизатором. Объем воздуха, поступающего в зону горения, должен быть строго дозирован, чтобы обеспечить для второй стадии требуемое соотношение S02 и H2S (по стехиометрии реакции 2 оно должно быть 1:2). Температура продуктов сгорания при этом достигает 1100-1300 °С в зависимости от концентрации H2S и углеводородов в газе.

Вывод серы из реакционной системы, образовавшейся при реакции 2, благоприятствует увеличению степени конверсии H2S до 95%. Поэтому стадию каталитической конверсии принято проводить в две ступени с выводом серы на каждой ступени.

Зависимость степени конверсии H2S в серу от температуры и давления на обеих стадиях представлена на рис. 9.4. На графике показаны две зоны, разделенные пунктиром: высокотемпературная термического окисления (870-426 °С) и низкотемпературная каталитическая (426-204 °С).

Элементная сера существует в различных модификациях - S2, S6 и Sg: при высоких температурах газообразная сера в основном состоит из S2, а при снижении температуры она переходит в S6, затем в S8. Жидкая сера представлена преимущественно модификацией S8.

В высокотемпературной зоне с повышением давления степень превращения H2S в серу снижается. В каталитической зоне повышение давления, наоборот, ведет к увеличению степени конверсии, так как давление способствует конденсации элементной серы и более

полному выводу из зоны реакции. На практике увеличение степени конверсии H2S достигается применением двух или более реакторов-конверторов с удалением серы конденсацией и последующим подогревом газа между ступенями. При переходе от одного реактора к другому по потоку газа температуру процесса снижают.

Традиционным катализатором в процессах Клауса вначале являлся боксит. На современных установках преимущественно применяют более активные и термостабильные катализаторы на основе из оксида алюминия.

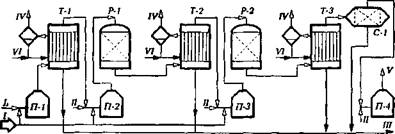

Технологическая схема установки производства серы по методу Клауса приведена на рис. 9.5.

|

Рис. 9.5. Принципиальная технологическая схема установки получения серы из сероводорода по методу Клауса: I - сероводород; II - воздух; III - сера; IV - водяной пар; V - газы дожила; VI - конденсат

Продукты термической конверсии H2S из печи-реактора П-1 проходят котел-утилизатор Т-1, где они охлаждаются до =160 °С (при которой жидкая сера имеет вязкость, близкую к минимальной). Сконденсированная сера поступает через гидрозатвор в подземный сборник серы. В Т-1 генерируется водяной пар с давлением 0,4 - 0,5 МПа, используемый в пароспутниках серопроводов. Далее в реакторах Р-I и Р-2 осуществляется двухступенчатая каталитическая конверсия I l2S и S02 с межступенчатым нагревом газов в печах П-2 и П-3 и утилизацией тепла процесса после каждой ступени в котлах-утилизаторах Т-2 иТ-3. Сконденсированная в Т-2 и Т-3 сера направляется в сборник серы.

Газы каталитической конверсии второй ступени после охлаждения в котле-утилизаторе Т-3 поступают в сепаратор-скруббер со сло-гм насадки из керамических колец С-1, в котором освобождаются от механически унесенных капель серы.

17*

! • Отходящие из сероуловителя газы направляют в печь П-4, работающую на топливном газе, где при 600 - 650 °С дожигают непроре-аШровавшие соединения серы в избытке воздуха.

Жидкая сера из подземного сборника откачивается насосом на открытый наземный склад комовой серы, где она застывает и хранится до погрузки в железнодорожные вагоны.

Технологический режим установки

Давление избыточное, МПа 0,03-0,05

Температура газа, °С

в печи-реакторе П-1 1100-1300

на выходе из котлов-утилизаторов 140-165

на входе в Р-1 260-270

на выходе из Р-1 290-310

на входе в Р-2 225-235

на выходе из Р-2 240-250

в сепараторе С-1 150

Сера широко применяется в народном хозяйстве - в производстве серной кислоты, красителей, спичек, в качестве вулканизирующего агента в резиновой промышленности и др.

Не нашли, что искали? Воспользуйтесь поиском: