ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Система технологических трубопроводов. Конструкция и назначение основных узлов.

ОСНОВНОЕ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ И СИСТЕМЫ КС

Система технологических трубопроводов. Конструкция и назначение основных узлов.

Технологические трубопроводы обвязки компрессорной станции от узла подключения до ГПА, как правило, располагают подземно. Исключение составляют трубопроводы, которыми обвязывают пылеуловители, фильтр – сепараторы и АВО газа. Подземную часть их обвязки выполняют, как правило, на бетонных подушках. На бетонные фундаменты устанавливают также все краны и обратные клапаны при их подземной установке. Технологическая обвязка ГПА осуществляются только в надземном исполнении. (Рис.6.1)

Трубопроводы обвязки ГПА в силу особенностей их нагружения и условий эксплуатации являются наиболее ответственными элементами из всех объектов, находящихся в эксплуатации на КС. В трубопроводах обвязки ГПА возникают напряжения от массы трубы, давления газа, тепловых расширений, колебаний потока сжимаемого газа, вызывающего вибрацию. Наибольшая вибрация в обвязке ГПА происходит на переходных режимах: пуск и остановка, а также при приближении ГПА к работе в помпажной зоне.

Трубопроводы обвязки ГПА в силу особенностей их нагружения и условий эксплуатации являются наиболее ответственными элементами из всех объектов, находящихся в эксплуатации на КС. В трубопроводах обвязки ГПА возникают напряжения от массы трубы, давления газа, тепловых расширений, колебаний потока сжимаемого газа, вызывающего вибрацию. Наибольшая вибрация в обвязке ГПА происходит на переходных режимах: пуск и остановка, а также при приближении ГПА к работе в помпажной зоне.

Для снятия всех этих нагрузок как статических, так и динамических, в обвязке трубопроводов применяют опоры (рис 6.2). Расстановка и конструкция опор, а также конфигурация газовой обвязки должна обеспечить безопасную и надежную эксплуатацию во всех диапазонах расходов, температур и на всех переходных режимах, включая неординарные режимы: помпаж ГПА и нарушение режима, связанного с перестановкой кранов при работе ГПА.

Рис. 6.1. Технологическая схема обвязки полнонапорного нагнетателя: № 1,2,4,5,6,6а – технологические краны обвязки нагнетателя; № 3 – обратные

клапаны; 7 – люк-лазы; 8 – защитная решётка

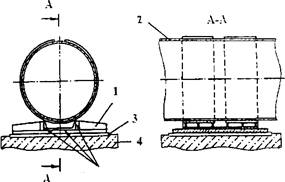

Рис. 6.2. Схема установки опор в обвязке ГПА: 1 – опора упорная разгрузочная; 2 – опора скользящая; 3 – опора регулируемая

Рис. 6.3. Опора разгрузочная:

1 – опора; 2 – трубопровод; 3 – плита закладная; 4 – фундамент опоры

Рис. 6.3а Опора упорная: 1 – стойка; 2 – упор; 3 – трубопровод; 4 – фундамент опоры

Рис. 6.3а Опора упорная: 1 – стойка; 2 – упор; 3 – трубопровод; 4 – фундамент опоры

Все опоры, применяемые в обвязке ГПА, устанавливаются на фундаменты и, как правило, делятся на 2 типа: подвижные и неподвижные.

Неподвижные опоры (рис. 6.3, 6.3 а) устанавливаются непосредственно перед нагнетателем и служат для снятия нагрузок с фланцев нагнетателя. Иногда их называют разгрузочные, упорные, лобовые.

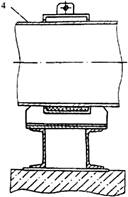

Подвижные опоры (рис.6.4, 6.4 а) устанавливают под краны, обратные клапаны, на длинных пролетах трубопроводов и непосредственно перед спуском трубопроводов в землю. К ним относятся хомутовые, пружинные и регулируемые опоры. Места установки этих опор определяются при проектировании КС. Наилучшими в плане нагружения и обслуживания в процессе эксплуатации являются регулируемые опоры

Рис. 6.4. Опора пружинная: 1 – рама; 2 – пружина; 3 – ложемент; 4 – трубопровод; 5 – фундамент опоры; 6 – плита закладная

Рис. 6.4а Опора регулируемая: 1 – обечайка; 2 – подложка; 3 – трубопровод; 4 – клин; 5 – гайка; 6 – шпилька стяжная; 7 – плита; 8 – плита закладная; 9 – фундамент опоры

Рис. 6.4а Опора регулируемая: 1 – обечайка; 2 – подложка; 3 – трубопровод; 4 – клин; 5 – гайка; 6 – шпилька стяжная; 7 – плита; 8 – плита закладная; 9 – фундамент опоры

Иногда на линии обвязок пускового контура линии кранов №6, где на переходных режимах может наблюдаться повышенная вибрация, применяют опоры с виброгасителями (рис. 6.5). Возможно, в будущем в обвязке ГПА будут применять компенсаторы разных конструкций, которые способны обеспечивать снижение нагрузок на компрессор, а также на трубопроводы.

На всасывающем и нагнетательном трубопроводах ГПА между нагнетателем и кранами № 1 и 2 устанавливают люк-лаз (рис. 6.6). Конструктивно он представляет собой тройник, к штуцеру которого приварен фланец. К этому фланцу с помощью болтов крепится плоская крышка. Диаметр люк-лаза выбирают 500-700 мм.

На всасывающем и нагнетательном трубопроводах ГПА между нагнетателем и кранами № 1 и 2 устанавливают люк-лаз (рис. 6.6). Конструктивно он представляет собой тройник, к штуцеру которого приварен фланец. К этому фланцу с помощью болтов крепится плоская крышка. Диаметр люк-лаза выбирают 500-700 мм.

Рис. 6.5. Опора с виброгасителем из металлорезины: 1 – опора; 2 – хомут; 3 – виброгаситель из металлорезины; 4 – трубопровод; 5 – плита закладная; 6 – фундамент опоры

|

|

Рис. 6.6. Люк-лаз; 1 – тройник; 2 – кронштейн поворотный; 3 – крышка; 4 – прокладка

Рис. 6.7. Защитная решетка: 1 – решетка; 2 – болт прижимной; 3 – болт стяжной; 4 – кольцо

Рис. 6.7а. Фильтр-ловушка I – фильтр; 2 – прокладки; 3 – фланцы трубопроводов

Рис. 6.7а. Фильтр-ловушка I – фильтр; 2 – прокладки; 3 – фланцы трубопроводов

Назначение этих люков – лазов – обеспечить безопасность работ при вскрытии нагнетателя путем установки резиновых шаров.

В связи с невозможностью обеспечить идеальную очистку трубопровода после строительства КС и в целях предотвращения попадания с потоком газа на колесо нагнетателя строительного шлама, на входе в ЦБН устанавливается защитная решетка (рис. 6.7, 6.7а). При достижении перепада на ней 0,04 Мпа агрегат необходимо остановить и решетку очистить. При наработке ГПА = 3000ч. Решетку можно снять, но при этом важно учесть, чтобы станция уже поработала в режимах максимальных расходов.

Не нашли, что искали? Воспользуйтесь поиском: