ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Характиризувати прокат.

Прокат – це продукція металургійного виробництва, одержувана в результаті оброблення металів тиском (обтисканням між обертовими валками), яка в разі потреби піддається додатковим технологічним операціям волочінню, згинанню, Сортовий прокат – це прокат гарячекатаний, який виготовлений прокатуванням у калібрах і має простий поперечний переріз, що не перетинається з жодною дотичною донього або з продовженням однієї з його сторін (до сортового прокату належать круглий, квадратний, шестигранний, штабовий прокати, а також катанка й сріблянка).

Фасонний профіль прокату – це прокат, поперечний переріз якого перетинається принаймні з однією дотичною до нього або з продовженням однієї з його сторін (до фасоннихпрофілів прокату належать, наприклад, тавр, двотавр, швелер, кутик, зетовий профіль та ін.).

Листовий прокат – це прокат прямокутного перерізу з великим числовим відношенням ширини до товщини (ДСТУ 2924–94).

Листовий прокат завтовшки 4 мм і більше й завширшки 500 мм і більше називають товстолистовим прокатом, а прокат завтовшки менше від 4 мм і завширшки 500 мм і більше – тонколистовим прокатом.

12.1 Який поперечний розмір беруть за базовий для циліндричної обичайки, виготовленої зі сталевого прокату?

3) Внутрішній діаметр.

12.2 Який поперечний розмір беруть за базовий для циліндричної обичайки, виготовленої з готової труби?

4) Зовнішній діаметр.

12.3 Скільки валків мають валкові листозгинальні машини?

2) 2…5.

13. Характиризувати розкрій і способи розкрою.

Спосіб розміщення заготованок деталей на матеріалі називають

розкроєм.

Застосовують три способи розкрою листів:

1) індивідуальний розкрій – на листі розмічають однойменні заготованки

або деталі (кільця, ковпачки тощо);

2) змішаний розкрій – на листі розмічають комплект деталей одного апарата, посудини або їх складанних одиниць; правильний розкрій зазвичай передбачає прямолінійне різання (рис.2.4);

3) груповий розкрій – з листа спочатку вирізають великі заготованки, з відходів – заготованки середнього розміру, а обрізки використовують для виготовлення дрібних деталей (завдання найбільш раціонального розкрою вирішують зазвичай за допомогою ЕОМ).

14. Описати виготовлення обичайок з листового прокату. Схеми виготовлення циліндричних обичайок.

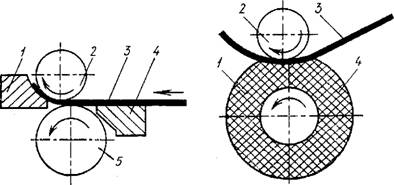

Обичайки різної форми виготовляють частіше на валкових листозгинальних машинах і значно рідше – на пресах у штампах. Виготовлення обичайокручним способом, а також місцеве нагрівання й виправлення молотом не допускаються. Обичайки зазвичай формують у холодному стані, рідше – у гарячому. Уразі вальцювання обичайок у холодному стані пластична деформація призводить до залишкових напружень і наклепу, для зменшення яких обичайку зазвичай піддають термічному обробленню. Мінімально допустимий внутрі-

шній діаметр обичайки для виготовлення її без нагрівання дорівнює сорока

товщинам листа: D min = 40 s.

Для гнуття обичайок застосовують дво-, три-, чотири- і п’ятивалкові ли-

стозгинальні машини.

Потрібна форма на двовалкових машинах надається листовій заготован-

ці за один її прохід між валками. Найбільшогопоширення набули три- і чотиривалкові листозгинальні машини, які вирізняються універсальністю.

Схеми виготовлення циліндричних обичайок на листозгинальних машинах:

|

двовалкові листозгинальні машини.

|

три- і чотиривалкові листозгинальні машини.

15.1. Для різання якого прокату призначені гільйотинні ножиці?

Листового.

15.2. Що таке зиг?

Кільцевий виступ (западина) на обичайці.

15.2. Як можна розташовувати отвори в еліптичних днищах?

Розташування отворів не регламентується.

16. Описати вимоги до виготовлення днищ. Види днищ.

Днище – це незнімна частинакорпусу посудини чи апарата, яка обмежує внутрішню порожнину з торця. У хімічному апаратобудуванні застосовуютьднища різних видів: плоскі відбортовані й невідбортовані, конічні відбортовані й невідбортовані, півсферичні (півкульові), сферичні (кульові) невідбортовані, а також найбільш поширені еліптичні відбортовані днища Конічні невідбортовані днища або переходи допускається застосовувати для посудини і апаратів, які працюють під тиском, якщо центральний кут привершині конуса не більший за 45º, а також для посудини і апаратів, які працюють під зовнішнім тиском або вакуумом, якщо цей кут не більший за 60º.

Заготованки опуклих днищ допускається виготовляти зварними із частин.

Розміщення отворів в еліптичних і півсферичних днищах не регламен-

тують. Під час виготовлення днищ зміщення крайок зварюваних заготованок

днищ не має перевищувати 10 % від товщини листа, але не більше за 3 мм.

Відхил діаметра циліндричної частини відбортованих днищ не має бути

більшим за ±1 % номінального діаметра. Відносна овальність також не має пе-

ревищувати 1 %.Стоншення товщини стінки відбортовки конічних днищ, виготовленихштампуванням, може становити до 15 % від вихідної товщини заготованки.

Граничні відхили висоти відбортовки не повинні перевищувати +10 і мінус 5 мм.

У днищах, які виготовляють штампуванням (витяжкою) або фланжирувальнням (обкочуванням), допускається стоншення до 15 % від вихідної товщини заготовки та стовщення відбортовки днища до 15 %.

Контроль форми днища виконують плоским шаблоном довжиною 0,5 D.

17.Дати конструкції приварнихфланців методи їх виготовлення

Ф л а н е ц ь –являє собою плоске кільце або диск з рівномірно розміщеними отворами для проходу болтів або шпильок.

За допомогою фланців між собою з’єднуються корпусні деталі посудин і апа-

ратів (корпус з накривкою, корпус з розподільною камерою, царги колонного

апарата між собою та з накривкою), елементи трубопроводів, а також трубо-

проводи, трубопровідна й запобіжна арматура та прилади, які приєднують до

обладнання.

Фланці виготовляють приварними

плоскі приварні та приварні в стик

плоскі приварні та приварні в стик

|

вільні на приварному кільці.

Переваги плоских приварних фланців – простота конструкції й виготов-

лення, недоліки – невисока жорсткість і утворення напливів поблизу отворів

під болти або шпильки після зварювання.

Ці недоліки повністю усуваються

конструкцією більш міцних і жорстких приварних у стик фланців, але їх вар-

тість і металомісткість набагато вищі.

Як заготовки для виготовлення фланців використовують поковки, штамповані елементи з листового прокату, бандажні заготовки, квадратний і фасонний прокат з яких зинають кільця зварюють і наступною прокаткою доводять до необхідного розміру.

18.1. За якою схемою розташовують теплообмінні труби у трубних решітках кожухотрубних теплообмінників типів Н і К?

По вершинах рівносторонніх трикутників.

18.2. З яким кутом гину мають виготовлятися відводи?

45°, 60°, 90°, 180°.

18.3. З якою метою зварні шви піддають маркуванню?

Для встановлення зварника, що виконував зварні шви.

19 Описати правила при свенленні отворів у трубних решітках

Для точного збігу отворів у відповідних решітках їх свердлять попарно

в складеному вигляді, повернувши сторонами, які в робочому положенні будуть обернені одна до одної, з обов’язковим суміщенням центрових ліній. Якщо решітка має центральний отвір, то кондуктор фіксують штирем по цьому отвору (у разі суміщених осей решітки й кондуктора). Кондуктор закріплюють прихоплювачем, після чого свердлять два найбільш віддалені від центра отвори і в нихустановлюють штирі. Далі по кондуктору свердлять інші отвори. Якщо решітка не має центрального отвору, тосвердлять по два базові отвори на кожну установку кондуктора (іноді допускається свердління центрального отвору з наступним його заварюванням). Свердління решіток з корозієстійкої сталі загальною товщиною меншою за 120 мм, а також з вуглецевої сталі загальною товщиною меншою ніж 150 мм виконують разом, а зенкерування кожної решітки – окремо. Якщо загальна товщина обох решіток більша від указаних величин, то свердлять лише верхню решітку та одночасно зацентровують на глибину конуса свердла другу решітку. Потім знімають першу решітку та свердлять другу, після чого зенкерують окремо кожну решітку. За потреби в отворах розточують кільцеві канавки. Діаметри отворів у трубних решітках під теплообмінні труби становлять: для труб діаметром 20 мм – діаметр отворів 20,5 мм, труб 25 мм –25,5 мм, труб 38 мм – 38,7 мм, а труб 57 мм – 58 мм.

У разі суміщення трубної решітки з фланцем після виконання отворів під теплообмінні труби виконують отвори під болти.

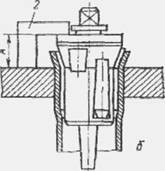

20. Проаналізувати вальцювання труб у трубних решітках.

З’єднання розвальцюванням допускається для труб із зовнішнім діаметром не більшим ніж 102 мм, призначених для роботи до температури 400 ºС.

Труби в отворах трубної решітки закріплюються в результаті пластичної деформації труб. При цьому матеріал труби ущільнюється в радіальному напрямку й подовжується в осьовому. Роздавання елементів з’єднання відбувається, якщо напруження в трубі й трубній решітці перевищують границю плинності.

Технологічний процес розвальцювання полягає в підготовці труб і отворів трубних решіток, установленні труб у отворах та їх закріпленні в решітках. В апаратах з прямими трубами мають застосовуватися труби без поперечних зварних швів. Допускається застосовувати труби з одним поперечним

швом з додержанням таких вимог: 1) механічні властивості шва не нижчі ніж основного металу; 2) зварні шви труб перевіряють радіографічним контролем в обсязі100 % з наступним гідравлічним випробуванням кожної труби пробним тиском удвічі більшим за розрахунковий тиск апарата; 3) стиковий шов не перешкоджає просуванню труб крізь отвори в поперечних перегородках і трубних решітках. Кінцеві ділянки труб зазвичай піддають відпалу (можливість застосування для вальцьованих з’єднань труб без відпалу встановлюють випробуваннями кількох зразків труб на роздавання їх кінцевих ділянок конусною оправкою Відпалені кінці труб зачищають зовні до металічного блиску на довжині, що дорівнює трикратній товщині трубної решітки. Поздовжні й спіральні риски не допускаються. Окремі поперечні риски не мають бути глибшими ніж 0,1 мм. Внутрішню поверхню труб очищують від продуктів корозії, окалини й бруду на довжині 60…100 мм. Труби в трубних решітках розвальцювують за допомогою спеціальногоінструмента – вальцівки і спеціальних пристроїв.

|

На закріплених кінцях труб перевіряють, чи немає тріщин (особливо торця), шаруватості на внутрішній поверхні, відтиснутої стінки труби як наслідок перекосу кінця труби, а також чи відповідають розміри кінців труб, що виступають, допустимим.

Якщо виявляють труби з тріщинками, рваними крайками та шаруватістю, то їх замінюють новими. браковані з’єднання «труба – трубна решітка» виправити не можна, то таку трубу заглушують.

Ступінь розвальцювання зазвичай становить 1…1,5 %.

Кут бортувального «дзвоника» має становити 15º.

21.1. Скількома і якими манометрами необхідно контролювати тиск під час випробувань?

Тиск під час випробувань має контролюваися двома манометрами одного типу, границь вимірювань, класу точності (не нижче 2,5) та однакової ціни поділки шкали.

21.2 Від чого залежить необхідність виконання статичного та (або) динамічного балансування роторів?

Співвідношення довжини ротора та його діаметра, а також частоти обертання ротора.

22. Обґрунтувати балансування обертових деталей і складаних одиниць.

Балансування обертових деталей і складанних одиниць

Одним з типових видів регулювання обертових деталей і складанних одиниць обладнання є його балансування.

У результаті неточності виготовлення (в тому числі і складання) і корозії, наявності сторонніх речовин та неметалевих вкраплень у виливках обертові деталі та складанні одиниці (ротори, тобто тіла, які під час обертання утримуються своїми несучими поверхнями в опорах) можуть набути незрівнова- женості, тобто стану, який характеризується таким розподілом мас, за якого під час обертання ротора спричиняються змінні навантаження на опорах ротора та його згин.

Незрівноваженість роторів часто є причиною збільшення швидкості або інтенсивності зношування, передчасного виходу з ладу обладнання і фундаменту, появи вібрації й шуму. Деталь, що має незрівноваженість, піддають балансуванню.

Згідно з розрізняють статичну, моментну, динамічну й квазістатичну незрівноваженості ротора

23. Дати оцінку геодезичному забезпеченню монтажу.

Точність взаємного розташування фундаментів під машини, посудини та апарати і відповідність їх встановлення проектному положенню визначаються якістю геодезичного обгрунтування монтажу.

Геодезичне обгрунтування монтажу - це сукупність поздовжніх і поперечних осей і висотних позначок, які служать для установлення і вивіряння обладнання.

Для розбивки осей підприємства, що будується, як базу використовують геодезичні знаки або місцеві геодезичні знаки (репери). Для кожного об'єкта є дві взаємно-перпендикулярних головні (контрольні) вісі і робочі вісі. Положення головних осей споруд фіксується на бетонних тумбах-реперах, що винесені за межі споруд, а положення головних осей приміщення - на стінах, колонах або фундаменті споруди. Робочі осі фіксують на фундаменті обладнання. Таким чином, по робочих осях і висотних позначках встановлюють і вивіряють обладнання, а по контрольних осях перевіряють положення робочих осей і позначок.

Знаки, призначені для визначення положення осей, називають плашками, що представляють собою кусок швелера або двотавра довжиною 200-250 мм, привареного до арматури фундаменту або стіни і залитого цементним розчином. Осі на плашці наносять кернером і керн (відхилення керна +1 мм) визначають трикутником, який злегка кернують і зафарбовують білою або червоною фарбою

а) б) в)

Плашки для визначення монтажних осей: а - горизонтальної; б - вертикальної і горизонтальної; в - горизонтальної у сполученні з репером

Значки, призначені для визначення висотних позначок, називають реперами. Контрольні репери установлюють на залізобетонних стовпах перерізом 0,5^0,5 м, що закопані у ґрунт на глибину не менше нижнього рівня промерзання ґрунту і піднімаються над рівнем ґрунту на 0,2 м, їх розташовують поза фундаментами під обладнання. Позначку підлоги першого поверху цеху під час будівництва приймають за "0". Репери, що встановлено вище рівня підлоги першого поверху, мають знак "+", а нижче —"–".

Робочі репери, які представляють собою заклепки діаметром 25-30 мм, приварені до арматури фундамента догори головкою і звичайно залиті бетоном або розчином цементу високої марки, установлюють на фундаментах обладнання, що монтується

24.1 Для чого призначені радіальні отвори, виконувані поблизу торців рулонованих обичайок?

Для утворення дренажної системи й виходу дифундуючих газів

24.2. Наведіть і обгрунтйте порядок затягування гайок на болтах (шпильках) фланцевих з’єднань.

Затягування гайок на болтах (шпильках) фланцевих з’єднань хрест-навхрест попережає перекос і забезпечує паралельність площин флаців і рівномірність деформації прокладки і герметичність фланцевого зєднання.

24.3 Які зварні шви підлягають візуальному й вимірювальному контролю?

Усі зварні шви.

25. Обґрунтувати необхідність змащування обладнання. Проаналізувати загальні відомості про мастильні матеріали.

Значно зменшити зношення елементів обладнання і підвищити його надійність можна застосуванням у вузлах тертя машин та апаратів мастильного матеріалу (мастила) – матеріалу, який підводять (наносять) до поверхні тертя для зменшення сили тертя і (або) зносу.

Дія мастильного матеріалу, яка сприяє зменшенню тертя і (або) зносу, називають мащенням, а підведення і (або) нанесення мастильного матеріалу до (на) поверхні тертя – змащуванням. З визначення мастильного матеріалу випливають його дві основні функції: зменшення сили тертя і зменшення зносу. Крім основних, мастильні матеріали забезпечують додаткові функції: вони охолоджують поверхні тертя; зменшують швидкість корозії поверхонь тертя або повністю її усувають; у разі проточного або циркуляційного змащування відводять продукти зношення й корозії; забезпечують демпфірування і зменшують вібрацію і шум; виконують ущільнювальну функцію (у сальниках, трубопровідних кранах).

Розрізняють органічні, неорганічні, мінеральні (оливи), нафтові, рослинні, тваринні, синтетичні і тверді мастильні матеріали. Найбільшого поширення набули мінеральні мастильні матеріали.

За агрегатним станом мастильні матеріали поділяють на газоподібні, рідкі, пластичні та тверді.

Залежно від фізичного стану мастильного матеріалу розрізняють газове,

рідинне і тверде мащення.

Мастильні оливи поділяють на такі види:

– моторна – олива для поршневих двигунів внутрішнього згоряння та

інших типів двигунів;

– циліндрова – високов’язка олива, яку використовують для змащування циліндрів та клапанів парових машин;

– індустріальна – олива для верстатів та механізмів промислового устатковання;

– приладна – олива для приладів і точних механізмів;

– компресорна – олива для поршневих і ротаційних компресорів;

– холодильна – олива для холодильних систем та відведення від них теплоти.

У хімічній промисловості дуже поширені індустріальні оливи – очищенні дистилятні і залишкові оливи або їх суміші без присадок, які використовують у машинах і механізмах промислового обладнання, умови роботияких не ставлять особливих вимог до протиокисних і антикорозійних властивостей олив.

26.1 Чи має входити патентний формуляр до складу документації, що додається до виробу хімічного апаратобудування?

Для підприємств та організацій, що повністю або частково фінансуються з державного бюджету – обов’язково, а для інших підприємств – рекомендується.

26.2. У яких одиницях вимірюють гарантійні терміни експлуатації та зберігання?

У роках і місяцях.

26.3. Яким манометром має бути споряджена посудина, що працює під робочим тиском до 2,5 МПа?

Класу точності не нижче 2,5.

27.Показати схему складання складових частин виробу й виробу в цілому

Складанням називають утворення з'єднань складових частин виробу.

Вироби в загальному випадку складаються з деталей, складанних одиниць, вузлів і агрегатів. При цьому розрізняють базову деталь і базову складанну одиницю (тобто елемент, з якого починають складання виробу, долучаючи до нього деталі чи інші складанні одиниці), а також складанну одиницю і вузол п -го порядку (тобто елемент, який складають на п-1 етапі процесу складання). Так, будову виробу добре ілюструє побудова схеми етапів складання виробу Складання виробів виконують згідно з експлуатаційною документацією і передусім із схемою складання, тобто графічним зображенням у вигляді умовних позначень послідовності складання виробу чи його частини.

Виріб (посудиш, апарата, машини, механізму і т.ін.) не можна складати в будь-якій послідовності. Послідовність складання визначають конструкцією виробу або його складових частин. Установлена послідовність уведення деталей і складанних одиниць у технологічний процес складання виробу характеризує систему його комплектування. Процес комплектування на схемі показують таким чином, щоб відповідні деталі і складанні одиниці були подані в послідовності їх уведення в технологічний процес складання. Оскільки процес складання починають із введення в нього базової деталі або базової складанної одиниці, то і схему починають з її умовного позначення.

| Найменування деталі (складальної одиниці) | Кількість |

| № позиції |

Схема етапів складання виробу

28 Дати оцінку гарантіям виробника технологічного обладнання хімічних виробництв

Залежно від властивостей і призначення виробу встановлюють такі види гарантійних термінів (ГОСТ 22352):

- гарантійний термін експлуатації і (або) гарантійне напрацювання;

- гарантійний термін зберігання.

Гарантійні терміни експлуатації й зберігання вимірюють у календарному обчисленні - у роках і місяцях, а гарантійне напрацювання - у годинах, циклах, кілометрах і т.ін. На продукцію встановлюють один з видів гарантійних термінів або гарантійні терміни обох видів одночасно.

Підприємство-виробник гарантує відповідність виробу технічним вимогам за додержання умов його транспортування, зберігання, монтажу та експлуатації. Гарантійний термін становить зазвичай не менше 18 місяців (емальованої апаратури - зазвичай 12 місяців) з дня введення апарата в експлуатацію, але не більше 24 місяців після його відвантаження з підприємства- виробника.

29. Описати комплектність обладнання хімічних виробництв

До комплекту машини, посудини або апарата (далі – виробу) мають

входити:

– власне виріб у складеному вигляді або окремі транспортовані складові

частини виробу з відповідними фланцями, робочими прокладками та кріпиль-

ними деталями, які не потребують заміни під час монтажу;

– запасні частини;

– фундаментні болти для закріплення виробу в проектному положені

У комплект виробів (апаратів) з механізмами або внутрішніми пристроями (реакторів, кристалізаторів, ємностей із з глибними насосами тощо) мають входити електродвигуни, редуктори, насоси та інші пристрої, передбачені технічним проектом.

Комплект запасних частин має містити набір робочих прокладок для фланців, штуцерів, люків. Кількість запасних швидкоспрацьовуваних деталей має бути достатньою для експлуатації обладнання протягом гарантійного терміну.

30.1. Що таке хроматування?

Процес утворення на поверхні металу захисної плівки, до складу якої входять важкорозчинні солі та оксиди хромової кислоти.

30.2. Яку товщину зазвичай має склоемалеве покриття хімічної апаратури?

0,8…1,2 мм.

Не нашли, что искали? Воспользуйтесь поиском: