ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Хромистые коррозионностойкие стали

Устойчивость против коррозии повышается при введении в состав стали хрома, алюминия, кремния. Эти элементы образуют непрерывную прочную оксидную пленку, что повышает электродный потенциал стали. Алюминий и кремний повышают хрупкость стали и применяются реже хрома. При содержании хрома более 12,6% на поверхности стали образуется защитная плотная пленка оксида Cr2O3 и материал резко изменяет электродный потенциал с электроотрицательного (—0,6В) на электроположительный (+0,2В). Чем больше содержание хрома, тем выше коррозионная стойкость хромистых сталей.

Хромистые стали коррозионностойки при температуре до 3000С в водопроводной воде, влажной атмосфере, растворах азотной кислоты и многих органических кислотах. В морской воде хромистые стали подвержены коррозионному растрескиванию.

Хромистые стали выплавляют с содержанием 13% Cr, 17% Cr и 25-28% Cr.

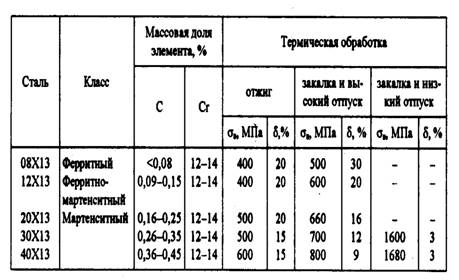

Их обычно делят на хромистые ферритные, содержащие 0,07 — 0,2 % С, хромистые мартенситные, содержащие 0,15 — 1,2 % С. и хромистые ферритно-мартенситные, отличающиеся после охлаждения на воздухе тем, что имеют ферритную или мартенситную структуру, соответственно. Марки, химический состав и свойства некоторых хромистых сталей приведены в табл. 17.1.

Т а б л и ц а 17.1. Свойства хромистых коррозионностойких сталей

Ферритные стали при нагреве не испытывают превращений, поэтому термическую обработку проводят для получения структуры более однородного твердого раствора, что увеличивает коррозирнную стойкость. Она заключается в отжиге при температуре 700 — 8000С. Стали обладают повышенной пластичностью. Из сталей марок 08Х13, 12Х17, 15Х25Т, 15Х28 изготавливают оборудование и оснастку предприятий пищевой и легкой промышленности, трубы теплообменной аппаратуры, работающие в агрессивных средах, детали, подвергающиеся ударным нагрузкам (турбинные лопатки, арматура крекинг-установок), предметы домашнего обихода и т.д. Сварке ферритные стали подвергают редко, поскольку она приводит к росту зерна и снижению коррозионной стойкости.

Хромистые мартенситные стали при нагреве и охлаждении претерпевают фазовое (γ→α) - превращение, что позволяет их упрочнять, не теряя коррозионной стойкости. Прочность после закалки возрастает с увеличением содержания углерода. Отпуск не приводит к существенному обеднению твердого раствора хромом, и коррозионная стойкость сохраняется на высоком уровне.

Термическая обработка мартенситных сталей, например 20Х13, 30Х13, состоит из закалки от температуры 10000С в масле и низкого отпуска при температурах 200 — 3000С. После такой обработки стали имеют структуру отпущенного мартенсита. Из них изготавливают режущий, формовочный, измерительный и хирургический инструмент, пружины, а также предметы домашнего обихода.

Для изготовления подшипников, втулок, ножей и других деталей, работающих на износ в агрессивных средах, применяют сталь 95Х18. После закалки с 1000 — 10500С в масло и отпуска при 200 — 3000С сталь имеет высокую твердость — не менее 55 HRC.

Мартенситно-ферритные стали, содержащие в своей структуре до 10% феррита, закаливают с температуры 10000С и подвергают высокому отпуску (600 — 7000С) для получения сорбитной структуры. В отожженном состоянии эти стали пластичны, имеют повышенную ударную вязкость и могут подвергаться не только горячей, но и холодной обработке давлением. Они применяются для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам, работающих в слабоагрессивных средах. К таким деталям относятся клапаны гидравлических прессов, мешалки, валы и шнеки для оборудования пищевой промышленности.

Не нашли, что искали? Воспользуйтесь поиском: