ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Програма виконання роботи

Мета роботи

1. Ознайомитися з конструкцією відцентрового насоса.

2. Одержати навички в розбиранні та складанні насоса.

3. Одержати навички в дефектації і ремонті деталей насоса.

Програма виконання роботи

1. Попередня підготовка до роботи.

2. Ознайомлення з гідравлічною схемою.

3. Розбирання насоса.

4. Ознайомлення з конструктивними рішеннями вузлів.

5. Боротьба з осьовими силами.

6. Ознайомлення з прокладними і набивальними матеріалами.

7. Дефектація деталей і рекомендації з їх ремонту.

1.3. План роботи:

Ознайомитися з одним із джерел основної літератури [1,2] і з додатком до даної лабораторної роботи.

Вивчення пропонованого матеріалу допоможе студенту засвоїти:

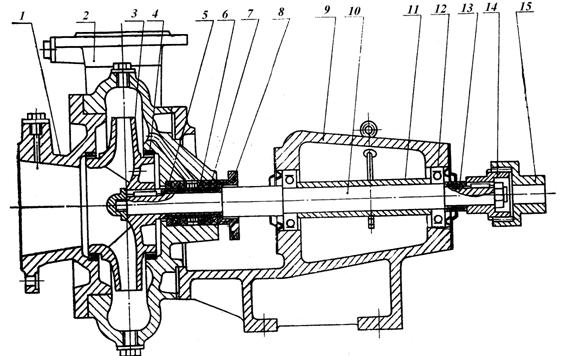

а) типову схему відцентрового насоса (рис. 1.4.);

б) послідовність операцій розбирання та складання насоса (рис. 1.1.);

в) конструкції робочих коліс і матеріали для їхнього виготовлення;

г) конструктивні рішення по роботі міжступінчастих ущільнень;

д) методи зрівноважування осьових сил;

е) прокладні та сальникові матеріали;

ж) метод дефектації зношених деталей насоса;

з) способи відновлення зношених деталей насоса.

У звіт необхідно занести:

а) назву і номер роботи;

б) назву відповідних етапів;

в) гідравлічну схему насоса;

г) послідовність складання насоса;

1.4. Порядок виконання роботи:

1.4.1. Ознайомлення з гідравлічною схемою насоса.

Ознайомитися з конструкцією насоса, його паспортними даними, визначити для яких середовищ і параметрів рідин, що перекачуються, може бути застосований насос. Звернути увагу на напрямок обертання.

1.4.2. Ознайомлення з операціями ремонту насоса

Розглянути схеми рис. 1.1. і зробити розбирання насоса.

У процесі експлуатації насоса (див. рис. 1.4.) зношуються в першу чергу захисні втулки вала (7), ущільнювальні кільця корпуса (4) (у кислотних насосах кільця відсутні) і підшипники (12). За більш тривалий час зношуються робочі колеса (3) і деякі дрібні деталі, а також вали (10). Найбільший термін служби мають частини корпусу, причому у водяних насосів ці деталі не включаються в номенклатуру змінних.

Знос перерахованих деталей, крім підшипників, відбувається внаслідок тертя рідини, що перекачується, корозії й абразивної дії частинок твердої фази (шламо - і маслонасоси).

Поточний ремонт включає розбирання насоса, очищення коліс, промивання усіх вузлів і зміну захисних втулок вала; ущільнювальні кільця ремонтують у міру потреби зведенням рисок і забоїн.

Такий ремонт здійснюється через 700-1000 годин у залежності від ступеня агресивності рідини, що перекачується, і триває не більш 1 зміни.

При середньому ремонті передбачається додатково заміна ущільнювальних кілець (для шламових насосів також і робочих коліс), а також перезаливання вкладишів або заміна підшипників кочення і балансування ротора, що здійснюється по можливості в ремонтному цеху з підміною діючого насоса запасним. Міжремонтний пробіг складає 3000-4500 годин, тривалість ремонту 2-4 доби.

Капітальний ремонт, який виконується через 8000-12000 годин, (тривалість до 3-5 діб і трудомісткість 25-35 люд. - годин), включає повний обсяг робіт поточного і середнього ремонтів заміну робочого колеса або комплектного ротора (і деяких частин корпусу – у шламових і кислотних насосів).

Ремонтний цикл зображується наступною схемою: К-Т-Т-С-Т-Т-К.

Паралельно з ремонтом насоса завжди здійснюється ревізія або ремонт арматури – засувок, зворотних клапанів, пробних кранів і т.п.

При капітальному ремонті і середньому ремонті можуть бути використані різні методи відновлення деталей:

а) вали – наплавлення сталлю ділянок тертя в сальниках і виправлення їх для усунення прогину, що утворюється при консольному кріпленні колеса;

б) деталі корпусу шламових і масло-насосів – наплавлення чавуном, зносостійкими сталевими електродами і сормайтами;

в) робочі колеса шламових насосів відкритої конструкції наплавлення сормайтом чи сталінітом або гумування, що підвищує їхню довговічність у середньому в 3 рази.

Послідовність операцій розбирання – складання стосовно до насоса по рис. 1.1. представлена у виді укрупненої схеми.

При складанні насоса варто витримати наступні нормативні зазори:

а) при наявності в конструкції ущільнювальних кілець радіальний зазор між кільцем і проточкою в робочому колесі:

у малих насосів 0,1 мм;

у середніх насосів до 0,2 мм;

б) те ж, радіальний зазор між валом чи його захисною втулкою й ущільнювальним кільцем корпуса:

у малих насосів 0,1-0,2 мм

у середніх насосів 0,3-0,4 мм;

в) у випадку застосування підшипників ковзання зазор між валом і вкладишем береться наступним:

Діаметр вала Зазор

до 50 мм 0,1-0,12 мм;

50-80 мм 0,15-0,2 мм;

80-120 мм 0,2-0,3 мм.

г) зазор між сальниковими втулками і валом або його захисною втулкою – не менш 0,5 мм і не більш 1 мм;

д) у багатоступінчастих відцентрових насосів секційного типу, номенклатура змінних деталей і зміст ремонтів по категоріях в основному такі ж, як і в одноступінчатих.

До числа ремонтуємих вузлів додається вузол розвантаження осьового тиску, який здійснюється часто за формою розвантажувального обертового диска і нерухомого опорного кільця.

Робоча рідина з напірної частини насоса протікає через зазори по валу в щілину між кільцем і диском і потім з порожнини, розташованої за диском, стікає по сполучній трубці в усмоктувальну сторону насоса.

Унаслідок наявності осьового тиску рідини на задні диски коліс ротор у цілому разом зі зрівняльними диском прагне зрушитися убік усмоктування. При цьому щілина між диском і кільцем зменшується, і середній тиск у цій щілині росте, у той час як тиск за диском залишається незмінно рівним тиску усмоктування. Тому, під впливом різниці тисків диск, а з ним разом і ротор переміщаються назад убік нагнітання. Таким чином, під час роботи насоса існують рухлива рівновага між осьовим тиском і різницею тисків на диск, у результаті якого ротор має розбіг у корпусі, але при нормальній оборці ніколи не притискається ні однією своєю деталлю до поверхонь корпуса.

Диск і кільце працюють в умовах тертя в рідині при невеликому самоустановлювальному зазорі, тому одна з цих деталей робиться з більш м'якого антифрикційного матеріалу. Відмінні результати дає пара чавун-текстоліт. Цілком доцільною є заміна застосовуваних заводами-виготовлювачами бронзових кілець текстолітовими чи графіто - каучуковими.

При цих умовах чи проточка заміна деталей вузла розвантаження потрібно лише при капітальних ремонтах.

У процесі складання секційних насосів головна увага повинна бути звернена на центрування ротора в осьовому напрямку для того, щоб забезпечити співвісність коліс з направляючими апаратами і нормальний середній зазор між

Рис. 1.1. Схема складання (розбирання) насосу.

розвантажувальним диском і кільцем. Нормальний осьовий люфт ротора у насосів з розвантажувальним диском складає (0,2 мм, тобто сумарно 0,4-0,5мм. З огляду на зовнішню подібність однойменних деталей у всіх секціях і разом з тим наявність неоднакових по величині і знаку відхилень від номіналу осьових розмірів корпусів секцій, коліс, втулок вала й ущільнювальних кілець, необхідно при розбиранні пронумерувати всі деталі і записати осьові розміри кожної деталі для того, щоб ці індивідуальні розміри були витримані при виготовлення замінних деталей та щоб усі деталі збиралися по ризиках у правильній послідовності. Чепцеве набивання повинне застосовуватися необхідного перетину і гарної якості й укладатися в сальник окремими розрізними ущільнювальними кільцями в кількості 3-4 шт. При цьому стик одного кільця повинний бути зміщений стосовно іншого на 90°.

З огляду на доцільність виконання ремонту одномодельних насосів у ремонтному цеху, необхідно мати стенди для розбирання, балансування і випробування продуктивності, напору і споживаної потужності. Такі випробування об'єктивно характеризують якість збирання, продуктивність і потужність насоса.

Іспитовий стенд повинний складатися з рами з подовжніми і поперечними салазками для кріплення насосів різного габариту, електродвигуна (по найбільш могутньому зі звичайно випробовуваних насосів), водоміра (постаченого розрахунковими таблицями) манометрів і ватметра. При відсутності ватметра потужність розраховується за показниками амперметра і вольтметра і кривої коефіцієнта потужності електродвигуна.

Чотирьох - шестигодинне випробування на стенді дозволяє цілком перевірити якість ремонту і зняти робочу характеристику насоса.

Звіренням знятої характеристики після ремонту з паспортної досягається об'єктивна оцінка якості ремонту.

1.4.3. Ознайомлення з конструктивними рішеннями вузлів і деталей

Ознайомитися з матеріалом, конструкцією робочих коліс, лабіринтових ущільнень вала, системою охолодження сальникової коробки, підшипників.

1.4.4. Ознайомлення зі зносом деталей насоса методом виміру

Зробити вимір вала (захисних втулок), визначити вироблення, робочого колеса, напівмуфт, пальців, кріпильних пристроїв і дати рекомендації з відновлення основних деталей.

1.4.5. Ознайомлення з матеріалами, застосовуваними для прокладок і сальників

Ознайомлення з матеріалами, застосовуваними для прокладок і сальників по наявним на стендах, а також по літературним даним [2,3]. Розглянути конструкцію сальникової камери, спосіб підведення змащення, охолодження.

1.4.6. Ознайомлення зі складанням насоса

Ознайомитися з посадкою робочого колеса на вал, зі способом закріплення його, з підгонкою площин рознімання насоса, зі способом закріплення захисних втулок. Звернути увагу на наявність контрольних шпильок при горизонтальній площині рознімання.

Рис. 1.4. Поздовжній розріз насосу:

1— всмоктувальний патрубок; 2— спіральний корпус; 3 — робоче колесо; 4 — захисне кільце; 6 — набивання; 7 — втулка захисна; 8 — кришка сальника; 9 — опорний кронштейн; 10— вал; 11 — труба розпірна; 12 — підшипник; 13 — втулка розпірна; 14, 15 — напівмуфти

Література

1. Шапіро А. Я. Технологія ремонту хімічного устаткування.

2. Грузінов Е. В. і ін. Монтаж технологічного устаткування хімічних заводів, 1963 р.

3. Борохов И. М., Ганшін А. С., Волокнисті і комбіновані чепцеві набивання, 1959 р.

Лабораторна робота №2

Тема: „Виявлення дефектів, визначення вимог до виготовлення,

вибору та випробувань поршневих кілець компресорів”

2.1. Мета роботи:

1. Ознайомитись з конструкціями поршневих кілець.

2. Ознайомитись з основними дефектами поршневих кілець, з їх причинами та методами усунення.

3. Практично визначити силу пружності металевих поршневих кілець і допустимий тиск газу.

2.2. Загальні відомості

Основне призначення поршневих кілець – створення герметичного ущільнення між порожниною стиску і картером компресора. Герметичне газомасляне ущільнення забезпечує найвищу продуктивність компресора, попереджує нагароутворення та пригорання кілець, задирки циліндра. Надійна робота компресора можлива тільки за умови постійної герметичності робочого простору циліндра. У зв’язку з цим якості виготовлення кілець і контролю їх під час технічного обслуговування приділяють значну увагу. Поршневі кільця ремонту не підлягають, а в разі зносу їх замінюють новими.

За призначенням поршневі кільця бувають ущільнювальними (компресійними) та маслознімними. Типи, основні параметри та розміри поршневих кілець регламентовані ГОСТ 9515-81 „Кільця поршневі металеві поршневих компресорів”.

2.3. Конструкції поршневих кілець

Слід відзначити, що конструкції компресорів постійно удосконалюються, а відповідно змінюються й конструкції ущільнювальних елементів і зокрема поршневих кілець. Деякі конструкції компресійних кілець наведені на рис. 2.1., а нижче розглянути умови їх застосування.

Рис. 2.1. Компресійні кільця:

а- прямокутного перерізу; б- з конічною робочою поверхнею; в- з конічною торцевою поверхнею; г- з внутрішнею фаскою; д- з внутрішнею виточкою; е- L-подібне.

Кільця прямокутного перерізу (рис. 2.1.а) мають просту геометричну форму, при нормальних умовах експлуатації відповідають усім вимогам ущільнення.

Кільця з конічною робочою поверхнею (рис. 2.1.б) зменшують час припрацювання.

Кільця з конічною торцевою поверхнею (рис. 2.1.в) застосовувають якщо існує небезпека „залягання” кілець.

Кільця з внутрішніми фаскою або виточкою (рис. 2.1.г, д) завдяки однобічному зміненню поперечного перерізу при установленні в циліндр набувають тарілчасту форму і відповідно утворюють або збільшують конічну робочу поверхню відносно циліндра.

L-подібні кільця (рис. 2.1.е) надійні в умовах вібрації, тому їх використовують у високо обертових компресорах.

Конструкції масло знімних кілець наведені на рис. 2.2., а їх аналіз нижче:

Рис. 2.2. Безпружинні маслознімні кільця:

а- скребкове; б- з дренажними вікнами; в- з зустрічними фасками; г- з однобічними фасками

- скребкове кільце (рис. 2.2.а) можна віднести до компресійних але з масло знімними властивостями; завдяки кільцевій проточці воно деформується подібно кільцу з внутрішню виточкою, в результаті чого крайка скребка щільно прилягає до стінки циліндра;

- кільце з дренажними вікнами й двома робочими поясками (рис. 2.2.б) торці яких паралельні і завдяки вузьким пояскам досягається високий тиск; для подальшого підвищення тиску, а відповідно й покращання зняття масла робочі пояски зовні мають фаски (рис. 2.2.в);

- при застосуванні кілець з однобічними однаково спрямованими фасками (рис. 2.2.г) зростає зняття масла у порівнянні з кільцями на рис. 2.2.в.

Надзвичайно важливим для експлуатації є вибір форми замка поршневого кільця. Прямий або косий (під кутом 30-450) замки прості й дешеві у виготовленні, забезпечують достатнє ущільнення однак з плином часу й тривалих строках експлуатації зростають зазори косого й особливо прямого замків. Замок „внапуск” забезпечує більш тривалу експлуатацію, добре зарекомендував себе у випадках коли кільце працює у виробленому циліндрі. Для кілець з замком „внапуск” рекомендуються наступні розміри:

| Діаметр кільця, мм | 75-140 | 141-200 |

| Висота кільця, мм |

Зазвичай, для спрощення виконання ремонтів компресорів застосовують спеціальну систему кілець, яка включає кільця нормальних і ремонтних розмірів.

2.4. Основні дефекти поршневих кілець і аналіз причин, що породжують ці дефекти

Процес виявлення дефектів поршневих кілець включає в себе: знімання кілець з поршня, промивання і контроль їх якості зовнішнім оглядом, контроль усіх розмірів відповідно до технічних умов на виготовлення нового кільця.

Щільність прилягання сполучних поверхонь установлюють по зовнішньому вигляду. Наявність на зовнішніх циліндричних блискучих поверхнях кілець темних від нагару ділянок указує на те, що в цих місцях кільця не стискалися з циліндром. Торці і внутрішня поверхня кілець повинні бути темними; блиск на торцевих поверхнях з’являється при їхньому стиранні і свідчить про знос кілець по висоті. Знос по висоті й радіальному напрямку визначають шляхом виміру їхньої висоти і товщини універсальним інструментом. Якщо знос виходить за межі допуску, кільця бракують, тому що в процесі роботи компресора вони будуть переміщатися і стирати канавки поршня.

Неоднакова товщина (різностінність) кілець є причиною їхнього нерівномірного тиску на стінки циліндра, зменшення товщини (у найбільш зношеному місці) кілець, що знаходиться в експлуатації, допускається в межах 10-20% їхнього первісного розміру. При цьому зазор у заліку не повинен перевищувати встановленого граничного значення.

Тепловий зазор у замку вимірюють за допомогою кільцевого калібру. Калібр виготовляють з інструментальної сталі, діаметр його контрольного отвору дорівнює номінальному діаметру циліндра, але виконаний з допуском 1/3 допуску відповідної посадки кільця; параметр шорсткості отвору калібру. Ra=0,32¸0,16 мкм. Кільцевий калібр кладуть на перевірочну плиту, закладають у нього поршневе кільце, притискають останнє до плити і щупом вимірюють тепловий зазор. Кільця підлягають заміні при збільшенні теплового зазору в 3-4 рази в порівнянні з первісним.

Поршневе кільце вважається зношеним і підлягає заміні новим у наступних випадках:

1. Зазор у замку кільця дорівнює або більше величини Dn/80 (Dn-діаметр поршня, мм). Зазор у замку замірюють щупом при положенні поршневого кільця в місці найбільшого зносу циліндра.

2. При появі в канавках поршня зазора по висоті кільця більше 2,5 hn (hn- нормальний монтажний зазор, мм).

3. Втрата маси кільця від початкової складає майже 10%.

4. Зазор кільця у замку більше (0,01¸0,15)D, де D- діаметр кільця.

5. При появі тріщин на кільці.

6. На робочій поверхні кільця з”явились задирки, а сліди пропуску газа досягають ¼ окружності кільця.

7. При заміні поршня після розточення циліндра.

8. Після розточення канавок для кілець при ремонті поршня.

Перелічені дефекти поршневих кілець являються результатом дії цілогокомплексу факторів у процесі експлуатації компресорів.

Основною причиною дефектів поршневих кілець являється їх знос, тому найбільше значення надають якості змащувальних матеріалів. При наявності безперервної масляної плівки знос від тертя практично відсутній. Якщо плівка порушена, настає безпосередній контакт металів пари тертя й знос швидко зростає. Важливу роль також відіграє точність виготовлення робочих поверхонь циліндра і кільця.

Більш удосконаленої масляної плівки можна добитися введенням кілець з бочкоподібною робочою поверхнею, яка забезпечує оптимальне розподілення масла по ходу поршня, виключає вірогідність тиску крайкою кільця і розриву масляної плівки при перекосі поршня.

Ще однією перевагою бочкоподібної форми робочої поверхні є те, що в початковий період контакт здійснюється по лінії, завдяки чому скорочується припрацювання деталей.

Важливим є також правильний вибір матеріалів пари тертя. При достатньому змащуванні найбільш прийнятною являється пара тертя чавун-чавун. Пара тертя чавун-сталь застосовується тількі у тих випадках, коли стальні кільця мають хромовану робочу поверхню або чавунні кільця працюють у стальних циліндрах.

Ще однім з самих небажаних дефектів, які приводять до важких наслідків, є потеря рухомості кілець у канавках поршня внаслідок їх заклинювання. Однією з головних причин заклинювання кілець являється зміна властивостей масла, яке під впливом багатьох факторів розкладається, утворюючі відкладення на поверхнях циліндрів, поршнів, кілець і поршневих канавок. Відкладення спочатку в’язкі й клейкі стають потім тістоподібними, а потім починають тверднути й перешкоджати вільному переміщенню кілець, рухомість яких зменшується, а потім припиняється зовсім.

Заклинювання кілець починається в якомусь одному місці періметра й поступово захоплює більшу його частину. Оскільки зміна властивостей масла під час експлуатації неминуча, то навіть при нормальній роботі після тривалої експлуатації може відбутися заклинювання кілець, що й має місце на практиці.

2.5. Вимоги до якості виготовлення та рекомендації до вибору поршневих кілець

Основними поверхнями поршневих кілець являються зовнішня циліндрична поверхня й торцеві поверхні. Точність їхніх розмірів повинна відповідати 7-му квалітету, шорсткість зовнішньої поверхні £2,5 мкм; торцевих поверхнею – 0,63 мкм. Шорсткість робочих поверхонь кілець, циліндра і поршня має велике значення для роботи компресора. Шорсткість кілець і циліндрів не повинна бути більше товщини масляної плівки щоб уникнути зіткнення тертьових деталей і виникнення сухого тертя.

Нормальна робота кільця можлива тількі при достатньо вільному його переміщенні в канавці, що забезпечується оптимальним зазором між внутрішньою поверхнею кільця і дном канавки поршня (радіальний зазор – b на рис. 2.3.), а також між торцевими поверхнями кільця і канавки (осьовий зазор – а на рис. 2.3.)

Рис. 2.3. Зазори між кільцем і канавкою поршня:

А- глибина канавки; Н- ширина (висота) канавки; а- осьовий зазор; b- радіальний зазор.

Малий осьовий зазор (а) може викликати заклинювання кільця, а великий – удари кільця о поверхні канавки, що веде до швидкого зносу торцевих поверхонь канавки, виходу кілець з ладу, а також великому винесенню масла. Зазор у замку кільця в робочому стані повинен запобігати змиканню кільця в результаті теплового розширення й не допускати втрат герметичності.

Допустимі зазори для компресійних кілець наведені в табл. 2.1.

Таблиця 2.1.

Допустимі зазори компресійних кілець

| Діаметр циліндра, мм | нормальний | максимальний | нормальний | максимальний |

| До 100 | 0,05-0,07 | 0,15 | 0,5-0,6 | 2,5 |

| 100-150 | 0,05-0,07 | 0,15 | 0,6-0,8 | 3,0 |

| 151-200 | 0,05-0,07 | 0,15 | 0,8-1,0 | 3,5 |

| 201-250 | 0,06-0,08 | 0,20 | 1,0-1,3 | 4,0 |

| 251-300 | 0,06-0,08 | 0,20 | 1,3-1,5 | 4,5 |

Велике значення для нормальної роботи компресора має величина й характер розподілення тиску кільця на дзеркало циліндра. До дзеркала циліндра кільце притискується не тільки силою пружності - Ру, но й радіально направленою силою – Ра - силою тиску стискаємого газу, що проникає в поршневі канавки (рис. 2.4.).

Рис. 2.4. Схема сил, діючих з боку кільця на дзеркало циліндра:

1 - циліндр; 2- поршень; 3- кільце; Ру- сила пружності кільця; Ра- сила тиску газу; h- висота (товщина) кільця; D- діаметр циліндра; D1- внутрішній діаметр кільця.

Деякі рекомендовані значення загального тиску (q) в залежності від діаметра циліндра наведені в табл. 2.2.

Таблиця 2.2.

Рекомендовані значення тиску кільця на стінку циліндра

| D, мм | 100-150 | 150-200 | 200-250 | 250-300 | 300-350 |

| q, МПа | 0,11-0,09 | 0,095-0,08 | 0,085-0,065 | 0,07-0,05 | 0,05-0,045 |

2.6. Практичне визначення сили пружності кілець і допустимого тиску газу

Силу пружності металевих кілець можна визначити за допомогою пристрою, схема якого наведена на рис. 2.5.

Кільце установлюють у пристрій і навантажують силою  (сила тяжіння вантажу

(сила тяжіння вантажу  ) таким чином, щоби зазор у замку кільця відповідав робочому значенню (~0,5 мм). Для визначення сили пружності кільця складаємо рівняння моментів з використанням відстаней від опорного стояка 2 до точок прикладення сил

) таким чином, щоби зазор у замку кільця відповідав робочому значенню (~0,5 мм). Для визначення сили пружності кільця складаємо рівняння моментів з використанням відстаней від опорного стояка 2 до точок прикладення сил  і

і  на важелі 3.

на важелі 3.

Рис. 2.5. Схема пристрою для визначення пружності поршневих кілець.

1-основа; 2-стояк; 3-важель; 4-кільце.

2.7. Порядок виконання лабораторної роботи

1. Ознайомитись з методичними вказівками до роботи.

2. Ознайомитись з конструкціями поршневих кілець і рекомендаціями до їх застосування.

3. Практично визначити силу пружності поршневого кільця.

4. Оформити звіт по роботі й захистити його перед викладачем з отриманням оцінки.

Література

1. Ястребова Н.А., Кондаков А.И., Спектор Б.А. Техническое обслуживание и ремонт компрессоров. М.:Машиностроение, 1991.-240с.

Лабораторна робота №3

Тема: „Визначення співвісності валів”

3.1. Мета роботи:

1.Ознайомитися з засобами вивірки співвісності валів робочих машин.

2. Практично перевірити правильність збірки механізмів (насосу) і забезпечити співвісність його валів.

3.2. Загальні відомості

У процесі складання і монтажу різних механізмів і агрегатів перевіряють положення їхніх осей і валів, визначаючи види і величини відхилень їхніх сполучень. Основними видами відхилень валів від правильного розташування, що відповідає збігу їхніх осей, є зсув і перекіс, показані на рис. 3.1. Визначення таких відхилень і доведення їх до припустимих величин називають визначенням чи співвісності або центруванням механізмів. Неправильне центрування приводить до вібрації працюючих механізмів, збільшенню радіальних навантажень і в остаточному підсумку — до передчасного зносу і виходу з ладу цих механізмів.

Звичайно для передачі обертального руху в машинах застосовують напівмуфти, насаджені на кінцях валів, що сполучаються. Тому співвісність валів перевіряють по напівмуфтах, а при їхній відсутності — по поверхні кінців валів. Для грубої перевірки співвісності валів однакового діаметра без напівмуфт звичайно застосовують лінійку і щуп (рис. 3.2., а). При більш точній установці і при валах різного діаметра користуються скобою з регулювальним гвинтом і щупом (рис. 3.2., б). Виміри роблять через 90° повороту вала зі скобою. Напіврізниця показань щупа при повороті вала на 180° характеризує величину неспіввісності. Однак для визначення виду неспіввісності (зсув чи перекіс) користуються двома скобами (рис. 3.2., в) з одночасним поворотом обох валів. Напіврізниця відліків а і б покаже величини зсуву і перекосу. Якщо вали співвісні, то зазори а і б будуть однакові в будь-якім положенні скоб при повороті обох валів. Якщо ж при повороті валів на 180° зазор а зміниться, значить вали мають перекіс. Якщо зазор а залишиться незмінним, а зміниться зазор б, значить осі валів зміщені.

При перевірці співвісності валів з насадженими напівмуфтами домагаються збігу утворюючих циліндричних поверхонь обох напівмуфт і рівності зазорів між їхніми торцями в будь-якому положенні валів. Зазори по діаметрі напівмуфт називають радіальними, а між напівмуфтами — торцевими чи осьовими.

Рис. 3.1. Відхилення валів, що сполучаються, від співвісності:

а – вали співвісні; б – перекіс осей; в – зсув осей; г – перекіс і зсув осей.

Рис. 3.2. Схеми вивірки валів на співвісність:

а – щупом і лінійкою; б – щупом і скобою з регулювальним болтом; в – двома скобами; 1 – вал; 2 – лінійка; 3 – щуп; 4 – регулювальний болт; 5 – скоба; 6 – хомут.

У залежності від типу і конструкції напівмуфт при їхньому центруванні застосовують різні пристрої. При грубому центруванні радіальні зазори визначають за допомогою лінійки і щупа (рис. 3.3., а). У цьому випадку радіальний зазор б не повинний перевищувати 0,2 мм. Торцеві зазори вимірюють каліброваними клинами, щупами, мікрометричними скобами або ноніусними індикаторами з конічною голкою. При точному центруванні радіальні б і торцеві а зазори визначають за допомогою скоб, або простих, або з регулювальними гвинтами або індикаторами годинникового типу (рис. 3.3., б-г). Скоби закріплюють на напівмуфтах за допомогою магнітних присосів або хомутів. При використанні простих скоб і скоб з регулювальними гвинтами зміну зазорів роблять щупом при повороті напівмуфт через 90°. Запис величин зазорів ведуть у круговій діаграмі (рис. 3.3., д).

Рис. 3.3. Схема вивірки валів на співвісність по напівмуфтах

а – щупом, лінійкою, каліброваним клином; б – простими скобами; в – скобами з індикаторами; г – скобами з регулювальними гвинтами; д – кругова діаграма; 1 – напівмуфти; 2 – вали; 3 – лінійка; 4 – скоби; 5 – індикатор; 6 – калібрований клин; 7 – регулювальний гвинт.

Результати вимірів торцевих зазорів проставляють у зовнішніх прямокутниках, радіальних зазорів — у внутрішніх. Суми протилежних вимірів повинні бути рівні:

і

і

Зазори вимірюють чотири рази і за остаточний результат приймають середнє арифметичне цих вимірів. Виміри вважають правильними, якщо кілька повторних вимірів показали однаковий результат або різниця вимірів не перевищує 0,02 мм. Величини відхилень радіальних і осьових зсувів, що допускаються, приводяться в технічних умовах на монтаж механізму. При відсутності цих даних відхилення приймають рівними 0,0005 діаметра муфти. Центрування вважають задовільним, якщо різниця діаметрально протилежних вимірів радіальних і торцевих зазорів не перевищує значень, зазначених у табл. 3.1.

Після остаточної вивірки на напівмуфтах роблять позначки, яких строго дотримують при з'єднанні напівмуфт. Співвісності напівмуфт досягають шляхом зміни висоти установки підшипників валів або корпусів машин за допомогою регулювальних підкладок або переміщенням машин у горизонтальній площині. При цьому одну з частин агрегату, наприклад, відцентровий насос, приймають за базову і закріплюють на фундаменті, другу частину агрегату — електродвигун — переміщають у потрібному напрямку, домагаючись установлених допусків на центрування, і також закріплюють на фундаменті, напівмуфти з'єднують між собою.

Таблиця 3.1.

Допустимі величини зсуву і перекосу осей валів машин

| Тип муфти | Діаметр муфти, мм | Допуски на перекіс, мм на 1 м довжини | Допуски на зсув, мм |

| Зубчасті | до 300 | 0,5 | 0,3 |

| 300-500 | 1,0 | 0,8 | |

| 500-900 | 1,5 | 1,0 | |

| 900-1400 | 2,0 | 1,5 | |

| Пальцеві | до 300 | 0,2 | 0,05 |

| 300-500 | 0,2 | 0,1 | |

| Пружні | до 200 | 1,0 | 0,1 |

| 200-400 | 1,0 | 0,2 | |

| 400-700 | 1,5 | 0,3 | |

| 700-1350 | 1,5 | 0,5 | |

| 1350-2500 | 2,0 | 0,7 | |

| Жорсткі компенсуючи | до 300 | 0,8 | 0,1 |

| 300-600 | 1,2 | 0,2 |

3.3. Методика проведення роботи:

1. Ознайомитися з технікою безпеки при виконанні даної лабораторної роботи.

2. Зібраний агрегат електричний мотор – насос оглядають, прибирають сторонні предмети, інструменти, перевіряють наявність огороджень.

Підготовляють індикатор для виміру вібрації насоса.

З дозволу викладача, що веде лабораторні роботи, вмикають електродвигун і в одній із точок насоса (фланець нагнітального чи всмоктувального патрубків) встановлюють індикатор, заміряючи амплітуду коливання насоса.

Зупиняють насос, виключивши електродвигун. Відключають його від мережі, вивернувши запобіжні пробки. Цим виключається самозапуск або помилковий пуск електродвигуна при визначенні і регулюванні співвісності валів.

На муфті за допомогою спеціальних кронштейнів встановлюють індикатор, що вимірює радіальне та осьове биття муфт.

Підбором прокладок під електродвигун домагаються збігу осей валів насоса й електродвигуна.

Результати центрування повинні відповідати даним таблиці 3.1.

Остаточний контроль за співвісністю ведеться при затягнутих болтах електродвигуна і насоса.

Після закінчення визначення співвісності (центрування):

а) знімають індикатори з напівмуфт;

б) встановлюють огородження на напівмуфти;

в) прибирають сторонні предмети;

г) вкручують пробки;

д) попередивши навколишніх і з дозволу викладача, вмикають електродвигун;

е) вимірюють вібрацію насоса після центрування, порівнюючи її з вібрацією до центрування;

ж) прибирають робоче місце.

По закінченні роботи складається звіт.

Звіт повинен включати:

1) Опис установки.

2) Опис методу визначення співвісності валів.

Література

1. Шапиро А. Я. Технология ремонта оборудования химических заводов, 1958 р.

2. Грузинов Е. В. Монтаж технологического оборудования химических заводов, 1963 р.

Лабораторна робота № 4

Тема: „Динамічне балансування роторів”

Мета роботи

Експериментально вивчити динамічне балансування роторів.

4.2. Загальні відомості про балансування роторів. Задачі балансування

Роторами називають ланки механізмів, що роблять обертальний рух і утримувані при цьому своїми несучими поверхнями в опорах. Якщо маса ротора розподілена щодо осі обертання рівномірно, то головна центральна вісь інерції X-X збігається з віссю обертання і ротор є урівноваженим чи ідеальним. У протилежному випадку ротор буде неврівноваженим, і в його опорах при обертанні виникнуть перемінні навантаження, викликані дією інерційних сил і їхніх моментів.

У залежності від взаємного розташування осі обертання і головної центральної осі інерції X-X (рис. 4.1.) ГОСТ 19534-74 розрізняє наступні види

Рис. 4.1. Види неврівноваженості ротора:

а) статична; б) моментна; в) динамічна.

неврівноваженості ротора: а) статичну, коли ці осі рівнобіжні; б) моментну, якщо осі перетинаються в центрі мас ротора  , в) динамічну, коли осі або перетинаються поза центром мас, або перехрещуються.

, в) динамічну, коли осі або перетинаються поза центром мас, або перехрещуються.

Дисбаланс і момент дисбалансу не залежать від частоти обертання, вони цілком визначаються конструкцією ротора і точністю його виготовлення.

Рис. 4.2. Розрахункова схема.

Балансування - визначення значень і кутів дисбалансів ротора і їхнє зменшення за допомогою коректування розміщення мас. Балансування еквівалентне зрівноважуванню системи інерційних сил, що діють на ротор. Цю систему, як і будь-яку похідну систему сил, можна замінити рівнодіючими - головним вектором і головним моментом чи двома векторами, розташованими в довільних площинах. Для зрівноважування розглянутої системи сил досить зрівноважити ці дві рівнодіючі. При балансуванні дії над інерційними силами заміняються діями над дисбалансами, тому цю умову можна сформулювати так: будь-який твердий ротор можна зрівноважити двома коригувальними масами, розташованими в двох довільно обраних площинах, перпендикулярних до осі обертання. Ці площини називають площинами корекції.

Задача балансування ротора полягає у визначенні в обраних площинах корекції значень і кутів дисбалансів і розміщенні в цих площинах коригувальних мас, дисбаланси яких рівні за значенням і протилежні по напрямку дисбалансам ротора. На практиці балансування роблять при конструюванні - розрахунковими методами, при виготовленні деталей - експериментально на спеціальних балансировочних верстатах. Другий метод, як більш точний і надійний, застосовують для відповідальних деталей, що мають високу частоту обертання. Коректування розміщення мас ротора здійснюється наплавленням, наваркою, пригвинчиванням противаг або висвердлюванням чи фрезеруванням ротора з протилежної ("важкої") сторони. Точність балансування ротора характеризується величиною залишкового дисбалансу  у кожній із площин корекції. Ця величина не повинна перевищувати припустимих для даного класу точності значень, регламентованих ГОСТ 22061-76.

у кожній із площин корекції. Ця величина не повинна перевищувати припустимих для даного класу точності значень, регламентованих ГОСТ 22061-76.

4.3. Балансувальний верстат рамного типу TMM-ІA

Розглянемо балансувальний верстат рамного типу TMM-ІА і балансування на ньому по методу трьох пусків. Верстат (рис. 4.3) складається з підстави 6, рами 3, пружного елемента 4, стрілочного індикатора 1 і ротора 2 із двома рухливими дисками. Рама 3 встановлена на підставі на двох підшипниках так, що може робити кутові коливання щодо їхньої осі 0-0 (перпендикулярна до площини креслення). Диски ротора визначають площини корекції і мають по двох радіальних паза для розміщення спробних і коригувальних мас. Для виміру величини ексцентриситетів уздовж пазів розміщені лінійні шкали. Кут повороту диска реєструється по шкалі, нанесеної на його маточину. Фіксація дисків щодо осі ротора здійснюється стопорними гвинтами. Спробні і коригувальні маси  ;

;  =10,20,30 г фіксуються в пазу диска гайками. Ротор на рамі встановлений на двох шарикопідшипниках і може обертатися навколо своєї вісі. В обертання ротор приводить електродвигун 5, шків якого притискається до наружної поверхні ротора важилем. Ввімкнення та вимкнення двигуна здійснюється мікро вимикачем, розташованим на важелі.

=10,20,30 г фіксуються в пазу диска гайками. Ротор на рамі встановлений на двох шарикопідшипниках і може обертатися навколо своєї вісі. В обертання ротор приводить електродвигун 5, шків якого притискається до наружної поверхні ротора важилем. Ввімкнення та вимкнення двигуна здійснюється мікро вимикачем, розташованим на важелі.

Рис. 4.3. Блансуальний верстат рамного типу ТММ-ІА

Вісь обертання ротора й осі коливання рами розташовані в горизонтальній площині і взаємно перпендикулярні. Рама в горизонтальному положенні утримується пружиною 4.

4.3. Основи теорії рамних балансировочних верстатів

Рама з ротором утворюють лінійну пружноінерційну систему з двома рухомостями - обертання ротора і хитання рами. При обертанні ротора неврівноважені інерційні сили будуть впливати на раму верстата, і збуджувати її змушені коливання.

Рис. 4.4. Залежність амплітуди коливань від швидкості обертання ротору.

4.4. Порядок виконання лабораторної роботи

1) Ознайомитися з описом роботи й установкою TMM-ІА, Установити за рівнем раму верстата в горизонтальному положенні. Обертанням зовнішнього кільця індикатора установити його шкалу на нуль.

2) Вибрати число повторних вимірів кожної з амплітуд (п'ять разів) і визначити по таблиці випадкових чисел порядок проведення досвідів (зазначений у лабораторному журналі). Вибрати спробну масу  й ексцентриситет її установки

й ексцентриситет її установки  так, щоб виконати умови

так, щоб виконати умови  80 мм. Провести в обраній послідовності досвіди по вимірі амплітуд

80 мм. Провести в обраній послідовності досвіди по вимірі амплітуд  , стежачи за тим, щоб у всіх досвідах спробна маса розміщалася в тому самому пазу диска, а кутова шкала диска була встановлена на нульовому розподілі. Кожен досвід провести в такій послідовності:

, стежачи за тим, щоб у всіх досвідах спробна маса розміщалася в тому самому пазу диска, а кутова шкала диска була встановлена на нульовому розподілі. Кожен досвід провести в такій послідовності:

- розмістити в пазу  і зафіксувати її на

і зафіксувати її на  чи відстані

чи відстані  (замір

(замір  проводять, знявши спробну масу);

проводять, знявши спробну масу);

- пригорнути важелем шків двигуна до ротора і розігнати його до частоти обертання, що перевищує резонансну. Відпустивши важіль, і цим відключивши двигун, дати ротору вільний вибіг і після проходження системою резонансу зареєструвати по індикатору максимальну амплітуду коливань рами.

4. Література

1. Конторович З.Б. Основи розрахунку хімічних машин і апаратів. - М,: Машинобудування, І960. - 743 с.

2 Розрахунок і конструювання машин і апаратів хімічних виробництв / Під ред. М.Ф.Михалева. - Л.: Машинобудування,1984. - 301 с.

3. Правила улаштування і безпечної експлуатації судин, що працюють під тиском. - М.: Металургія, 1974. - 632 с.

4. Бондар А.Г., Статюха Г.А. Планування експерименту в хімічній технології: основні.положення, приклади і задачі. -Київ: Вища шк.., 1976. - 184 с.

Лабораторна робота №5

Тема: „Дефектація колінчатих валів і розробка пропозицій

з їх реставрації”

Мета роботи

Набути практичних навиків дефектації колінчатих валів і розробки пропозіцій з їх реставрації.

5.2. Загальні відомості

Колінчаті вали являються важливими деталями поршневих машин. Якість виготовлення колінчатих валів багато в чому визначає надійність цих машин.

Дефектацію колінчатих валів виконують в період капітальних ремонтів компресорів, а також при контролі якості виготовлення валів в умовах машинобудівних заводів і ремонтно-механічних цехів.

При дефектації валів під час капітальних ремонтів компресорів діють таким чином. Очищують вал від забруднень з використанням щіток і розчинників, обтирають і просушують, після чого його оглядають за допомогою лупи для виявлення тріщин і інших дефектів. Присутність тріщин можна визначити також методом магнітної або ультразвукової дефектоскопії (дефектоскоп УЗД-56МК).

Для виявлення зносу, овальності, бочкоподібності і конусності валу заміряють всі його шийки. Прогин вала визначають індикатором і по ступені розходження його щік.

Кожна корінна і шатунна шицка вала виміряється в вертикальній і горизонтальній площинах в трьох місцях /на середині і на відстані 5 – 10 мм від галтелей/. В табл.5.1 наведені допуски на овальність і конусність для корінних і шатунних шийок.

Таблиця 5.1.

Номінальні і граничні допуски на овальність і конусність

для корінних і шатунних шийок

| Діаметр шийки, мм | Номінальний допуск, мм | Граничний допуск при експлуатації компресора, мм | |

| Опозитного | Любого іншого типу | ||

| 90-120 | 0,017 | - | 0,06 |

| 120-180 | 0,02 | - | 0,1 |

| 180-200 | 0,023 | 0,12-0,16 | 0,15 |

| 260-300 | 0,025 | 0,16-0,18 | 0,2 |

Биття корінних і шатунних шийок відносно вала првіряють індикатором після укладки вала на вкладиші корінних підшипників, на призми або після установки в центрах топарного верстата. В табл.5.2 наведене дапустиме биття шийок валів.

Таблиця 5.2

Допуски на биття корінних і шатунних шийок

| Діаметр шийки, мм | Биття шийок, мм | |

| Нового валу і після ремонту | Граничне при експлуатації | |

| до 80 | 0,02 | 0,06 |

| 80-180 | 0,03 | 0,09 |

| 180-200 | 0,035 | 0,15 |

| 260-360 | 0,04 | 0,2 |

| 360-500 | 0,05 | 0,25 |

| 500-600 | 0,06 | 0,3 |

Одною із основних умов роботи колінчатого вала являється ступінь розходження його щок. Допустиму величину розходження щок вала (в мм/ можна визначити в залежності від ходу поршня по формулах, що приводяться нижче.

Ступінь розходження щок контролюють на кожнім кривошипі індикатором (рис. 5.1).

Розходження щок при двох взаємно протилежних положеннях шатунної шийки не повинно перевищувати величини, що визначається по формулах (5.1)-(5.4).

Ремонт корінних валів відноситься до найбільш трудомістких і відповідальних робіт. Спосіб ремонту вибирається в залежності від ступеня зносу вала.

Найбільші дефекти і пошкодження корінних і шатунних шийок усувають вручну або шляхом проточки, шліфовки, металізації і наплавки.

Так, неглибокі вибоїни, риски і другі малі дефекти зачищають бархатним або іншим терпугом, після чого ці місця шліфують хомутом або стрічкою, виготовленою із прядива. Стрічку, змащену притерочною пастою, накладають на шийку вала і роблять шліфовку шийки.

Дефекти, що не перевищують 1мм, усувають обпилюванням вручну з подальшою шліфовкою.

Шийку з дефектами бульше 1мм проточують на верстатах. Проточка і шліфовка дефектних шийок робиться після укріплення їх в центрах токарних верстатів або за допомогою переносного пристрою на місці установки компресора. Для переточки і шліфовки корінних шийок в центрах токарного верстата не потрібні спеціальні пристрої, а для проточки і шліфовки шатунних шийок використовується спеціальний пристрій, який зветься центрозміщувачем, що дозволяє зміщувати центри так, щоб вісь кожної шатунної шийки суміщувалась з віссю токарного верстата /рис.5.2/.

В наш час розроблено велику кількість різних пристроїв, що дозволяють виповнити проточку і шліфовку колінчатих валів на місці установки компресора.

В залежності від розміру і місця згину вала використовують той чи інший спосіб його ремонту

Якщо згин вала менше 0,0001 його довжини, дефектне місце виправляють обпилюванням і шліфовкою корінних шийок. При згині, що перевищує 0,0002 довжини, рекомендується термічна правка. Для цього вал кладуть на козли опуклістю вверх. На кінці вала укріплюють індикатор. Участок з найбільшим биттям нагрівають до 500 - 600ºС. цей участок повинен бути по довжині 0,1+0,15, а по колі 0,25+0,35 діаметра вала. Інші місця дефектної шийки обкладають мокрим асбестом і обв’язують дротом. При нагріванні згин вала збільшується, а після зниження температури вал виправляється. Місце, що піддавалось нагріву, обов’язково відпалюється.

Рис. 5.1. Вимірювання індикатором ступеня розходження щок колінчатого вала:

а) установка індикатора; 1 – індуктор; 2 – рухомий наконечник; 3 – нерухомий наконечник; 4 – щоки колінчатого вала; б) схема установки: В.М.Т.І.Н.М.Т. – верхня і нижня мертві точки; Н.Л.В.П/ - відповідно нижнє, ліве, верхнє, і праве положення кривошипа.

При згині, рівному більше 0,0002 довжини вала, можна використати термомеханічну правку шляхом наклепу (чеканення).

При значному згині (більше 0,002) застосовують термомеханічний спосіб правки. Вал вигинають домкратом або спеціальними струбцинами, попередньо місця згину нагрівають до 400-500ºС. остаточна правка вала виповнюється наклепом пневматичним молотком з кутовою наставкою.

Рис.5.2. Схема центрозміщувача:

1 – колінчатий вал; 2,3 – шпінделі; 4 – втулки; 5 – планшайби; 6 – противаги (для зрівноважування під час обертання)

До числа тяжких аварій з компресорами відносяться поломка валів, для поправлення яких використовують зварювання, причому технологія зварювання розроблюється в кожнім випадку в залежності від характеру злому.

5.2. Опис лабораторної установки

Схема лабораторної установки по вивченню дефектації колінчатих валів показана на рис. 5.3. Вона включає колінчатий вал, установлений в центрах, що спираються на плиту. Основні конструктивні елементи колінчатого вала позначені на рисунку. Тут же приведені розміри шийок вала.

Не нашли, что искали? Воспользуйтесь поиском: