ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Номери швидкорозварюваних круп

| Види круп | Номери |

| Ячмінні | 1, 2, 3 |

| Пшеничні | 1, 2, 3 |

| Горохові | На номери не поділяються |

Вихід та якість готової продукції

Вихід та якість готової крупи наведені в [11, с. 81-82].

5.2. Технологія виробництва круп підвищеної поживної цінності

Крупи підвищеної поживної цінності одержують на основі борошняних продуктів з рису подрібненого ("Здоров'я", "Ювілейна"), непропареного гречаного проділу ("Піонерська"), вівсяних неподрібнених круп першого сорту ("Спортивна") з доданням знежиреного сухого молока (молочних відвійок), сухого яєчного білка або яєчного продукту в натуральному і замороженому вигляді (білок, меланж).

Крупи "Флотська", "Південна", "Сильна" одержують шляхом поєднання борошняних продуктів різних зернових культур.

Крупи підвищеної поживної цінності – це швидкорозварювані пресовані вироби, які за формою і розмірами нагадують натуральні крупи. Вони призначені для масового споживання і можуть бути використані в громадському та індивідуальному харчуванні для приготування широкого асортименту страв, їх виробництво в Україні тільки передбачається. Тому нижче наведені орієнтовні дані по технології і показниках якості круп.

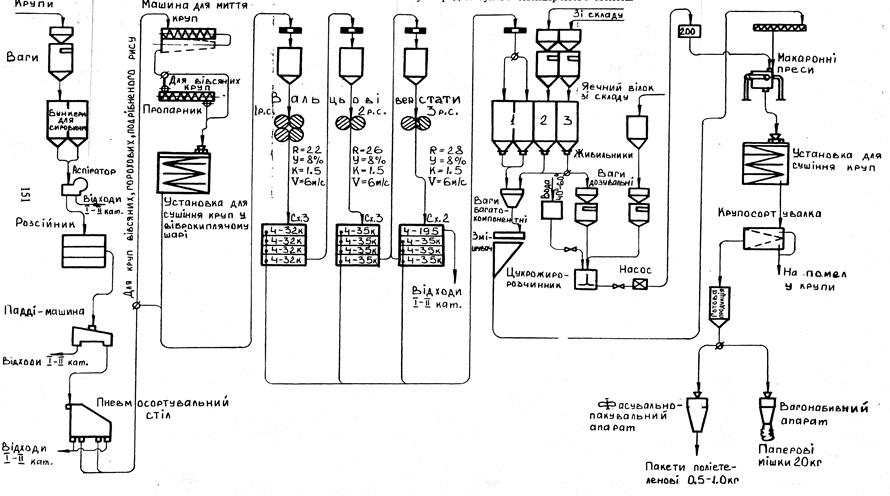

5.2.1. Підготовка до переробки

Сировину для виробництва круп, що надійшла в цех (рис подрібнений, проділ гречаний, горох колений, вівсяні неподрібнені крупи першого сорту, ячмінні крупи), зважують і піддають контрольному очищенню від домішок шляхом провіювання, просіювання (рис. 22). Вівсяні неподрібнені крупи додатково пропускають крізь падді-машину.

При потребі крупи промивають з подальшим висушуванням до вологості, яка не перевищує 11...12 %.

Вівсяні неподрібнені крупи додатково пропарюють в горизонтальному пропарнику і висушують.

Очищену сировину розмелюють в борошно шляхом послідовного пропуску крізь три системи вальцьових верстатів. Характеристика вальцьових верстатів: колова швидкість – 6 м/с; співвідношення швидкостей – 1,5; ухил рифлів – 8%; число рифлів на 1 см на 1-й розмелювальній системі – 22, на 2-й – 26, на 3-й – 28. Помел сировини можна здійснювати і в дробарках. Після вальцьових верстатів або дробарок продукти помелу сортують у розсійниках. Борошно відбирають проходом крізь сито із поліамідної тканини № 33/36 ПА. За якістю борошно повинно відповідати таким вимогам:

крупність помелу – залишок на ситі № 33/36 ПА не більше 2 %;

вміст мінеральних домішок – при розжовуванні не повинно відчуватись хрускоту;

вміст металомагнітної домішки – на 1 кг борошна не більше 3 мг. При цьому величина окремих частинок металомагнітних домішок у найбільшому лінійному вимірі не повинна перевищувати 0,3 мм, а маса окремих крупинок руди і шлаку – не більше 0,4 мг.

Рис. 22. Схема технологічного процесу виробництва круп підвищеної поживної цінності:

1 – бункери для борошна рисового, вівсяного, ячмінного, горохового, кукурудзяного; 2 – бункер для борошна пшеничного макаронного; 3 – бункер для сухого знежиреного молока.

Переробка в крупу

Готове борошно подають в окремі для кожного виду бункери, місткість яких повинна забезпечити необхідний запас для безперебійного завантаження обладнання, встановленого на наступних операціях.

Для приготування вихідної суміші заданої рецептури різні види борошна, а також знежирене сухе молоко і сухий яєчний білок дозують і змішують у необхідній пропорції.

У готовій суміші визначають вологість і подають в тістозмішувач преса. Разом з борошном в тістозмішувач преса за допомогою дозувального автомата безперервно подають питну воду, яку нагрівають до температури 45...50 ºС. Знежирене сухе молоко і сухий яєчний білок можна вводити у суміш шляхом розчинення їх у воді, яку використовують для замісу. В цьому випадку у схемі передбачають встановлення апарату типу СРЖ для приготування молочної та яєчної емульсії, подачі її в прес. Тісто замішують 15 хв.

Пресування круп здійснюють на пресах шнекового типу з встановленням ріжучого механізму, який забезпечує одержання крупинок товщиною не менше 1,5 мм і не більше 2,5 мм. Преси оснащують бронзовими матрицями з отворами без укладок. Залежно від виду круп отвори матриці мають такі розміри і форму (табл. 11).

Таблиця 11

Розміри і форми отворів матриць пресів при виробництві

круп підвищеної поживної цінності

| Вид крупи | Форма отворів матриці | Розмір отворів, мм |

| „Здоров’я” і | Відповідає профілю | Довжина 6–7; ширина 3,0–3,2 |

| „Ювілейна” | рисових круп | |

| „Спортивна” | Відповідає профілю вівсяних круп або сочевицеподібна | Довжина 8–9; ширина 2 |

| „Союзна”, „Флотська”, „Південна” | Сочевицеподібна | Діаметр отвору 2,0 |

| „Сильна” | Сочевицеподібна | Діаметр отвору 3,5 |

| „Піонерська” | Сочевицеподібна | Діаметр отвору 3,5 |

Вологість тіста для круп "Здоров'я" і "Ювілейна" повинна бути 27...29 %, для інших круп – 31...34 %.

Вологі вироби після преса висушують. Температура теплоносія не повинна перевищувати 70 ºС. Вологість круп після висушування повинна бути не більше 13 %.

Висушені крупи контролюють у крупосортувальній машині або розсійнику, де відсортовують биті, погано відшліфовані крупинки, які значно погіршують зовнішній вигляд усієї маси крупи. Лом і нестандартні крупи розмелюють на борошно, яке в кількості 5 % додають до загального потоку суміші. Крупи основного потоку піддають магнітному контролю і направляють на фасування або затаровування в паперові мішки.

Фасують крупи в поліетиленові або поліетиленцелофанові пакети масою нетто 0,5 – 1,0 кг. Відхилення за масою нетто – ± 2 %. Пакети з крупами упаковують в гофровані коробки. Допускається фасування круп у паперові мішки на 20 кг.

5.2.3. Вихід і якість готової продукції

Вихід і якість готової продукції наведені в [11, с. 84-87].

Крупи підвищеної поживної цінності залежно від вмісту поділяються на такі види (табл. 12).

Таблиця 12

Види круп підвищеної поживної цінності

| Вид крупи | Вміст | % |

| "Ювілейна" | Борошно рисове Борошно макаронне першого сорту (напівкрупка) Знежирене сухе молоко | |

| "Спортивна" | Борошно вівсяне Знежирене сухе молоко | |

| "Піонерська" | Борошно гречане | |

| Знежирене сухе молоко | ||

| "Флотська" | Борошно гречане Борошно ячмінне | |

| "Сильна" | Борошно горохове Борошно ячмінне Борошно макаронне першого сорту (напівкрупка) | |

| "Здоров’я" | Борошно рисове Борошно макаронне першого сорту (напівкрупка) Знежирене сухе молоко Сухий яєчний білок або яєчний продукт у натуральному або замороженому виді (білок, меланж) | |

| "Союзна" | Борошно гречане Борошно ячмінне Сухий яєчний білок або яєчний продукт у натуральному або замороженому виді (білок, меланж) | |

| "Південна" | Борошно кукурудзяне Борошно ячмінне Борошно горохове Борошно макаронне першого сорту (напівкрупка) |

5.3. Технологія виробництва круп, які не потребують варіння

Крупи, які не потребують варіння – продукт готовий до споживання без готування (після заливання киплячою водою і набухання при кімнатній температурі протягом не більше 10 хв).

Крупи, які не потребують варіння, поділяються на гречані, перлові та пшеничні.

Сировиною для виробництва круп, які не потребують варіння, є крупи гречані ядриця швидкорозварювані першого і другого сорту (ГОСТ 5550-74), крупи перлові № 1 і 2 (ГОСТ 5784-60), крупи пшеничні „Полтавські” № 1 і 2 (ГОСТ 276-60).

Технологічний процес виробництва круп, які не потребують варіння, передбачає очищення сировини шляхом одноразового пропуску крізь зерноочисний сепаратор (або розсійник), аспіратор і магнітний сепаратор (рис. 23).

Очищені та зважені крупи миють протягом 3-5 хв в машинах для миття безперервної дії з уловлюванням важких і легких домішок. Витрати води – 2,0...2,5 л на 1кг круп. Вологість митих круп повинна бути 27±3 %.

Рис. 23. Схема технологічного процесу виробництва круп, що не потребують варіння.

Миті крупи через приймальні бункери-лійки подають в апарат для варіння. Варіння проводять насиченою водяною парою під тиском 0,2 МПа. Тривалість варіння 45...60 хв (до повної кулінарної готовності).

Кількості води, необхідної для залиття в апарат для варіння, розраховують з урахуванням фактичної вологості круп після миття і необхідної вологості після варіння (35±3 %) за винятком кількості конденсату, який вбирають крупи при варінні.

Зварені крупи вивантажують з апарата для варіння в бункер-лійку з пристроєм для розпушування грудочок, а потім просіюють через штамповане металеве сито з отворами діаметром 7 мм.

Після просіювання зварені крупи підсушують. Температура теплоносія, який подають у сушарку, повинна бути 100...105 ºС.

Вологість круп після підсушування:

гречаних – 25 ± 2 %

пшеничних і перлових – 20 ± 2 %.

Після підсушування крупи повторно просіюють крізь сито з отворами діаметром 7 мм для забезпечення високої вирівняності круп.

Плющення круп здійснюють в плющильних верстатах з таким зазором між валками:

для круп гречаних – 0,4...0,5 мм;

для круп перлових і пшеничних – 0,3...0,4 мм.

Плющені крупи остаточно висушують до вологості не більше 10 % при температурі теплоносія не менше 120 ºС.

Висушені крупи піддають контрольному просіюванню на ситах з отворами діаметром 3 мм (ТУ 5.897-111722-95) з розпушником грудочок, магнітному контролю і направляють на фасування і пакування. Крупи випускають фасованими масою нетто від 0,3 до 2,0 кг.

Вихід та якість готової продукції

Вихід та якість готової крупи наведені в [11, с. 89-90].

5.4. Технологія виробництва окремих видів круп

5.4.1. Крупи із м'якої пшениці

Крупи виготовляють із зерна м'якої пшениці, що відповідає вимогам ДСТУ 3768-2004.

Крупи із м'якої пшениці виготовляють шліфовані та подрібнені і шліфовані. Залежно від технології виробництва і розміру крупинок їх поділяють на:

крупи із м'якої пшениці шліфовані №1 і №2;

крупи із м'якої пшениці подрібнені і шліфовані №1, №2, №3.

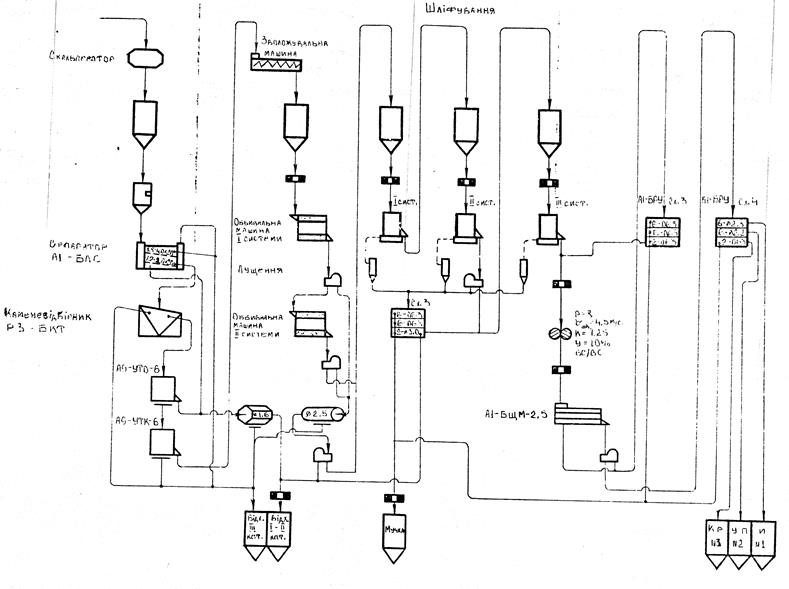

Принципіальна технологічна схема по виробництву круп шліфованих № 1 і №2 аналогічна схемі виробництва круп типу "Полтавська" та "Артек". Основні відмінності будуть вказані нижче. Принципіальна технологічна схема виробництва круп шліфованих і подрібнених № 1, 2, 3 наведена на рис. 24.

Очищення і лущення зерна пшениці проводять відповідно пункту підготовки пшениці до переробки без поділу зерна на крупну та дрібну фракції, але з відбором дрібної фракції (прохід крізь пробивне сито з отворами 1,7×20 мм) пшениці, яку спрямовують у відходи І – II категорій. Для лущення зерна використовують машини з ситовим циліндром, наприклад, типу Р6-БГО-6 або оббивальні машини з абразивним циліндром.

Для одержання двономерних круп лущене зерно пшениці направляють на шліфування – шість систем, з проміжним провіюванням на дуоаспіраторах після другої і п'ятої систем. Шліфування проводять в машинах типу А1-ЗШН.

Для одержання триномерних круп лущене зерно пшениці направляють на шліфування (три системи) і подрібнення (одна система).

Шліфування проводять у машинах типу А1-ЗШН. Подрібнення проводять у вальцьовому верстаті. Продукти після шліфування (шліфування і подрібнення) провіюють і сортують за крупністю у розсійниках.

Контроль мучки здійснюють на ситі з дротяної сітки № 063 з подальшим пропуском крізь магнітні апарати. Вміст частинок ядра (схід із сита № 063) у мучці не повинен перевищувати 5 % від її маси.

Рис. 24. Схема технологічного процесу переробки м’якої пшениці в крупи шліфовані та подрібнені.

Під час контролю мучки, лузги, відходів І – II категорій допускається застосування буратів, центрофугалів, крупосортувалок і розсійників.

Зовнішній вигляд пшеничних круп повинен відповідати-вимогам, указаним в табл.13.

Таблиця 13

Зовнішній вигляд круп з м'якої пшениці

| Номер круп | Характеристика |

| Крупи з м’якої пшениці шліфовані | |

| №1 | Зерно пшениці, яке частково звільнене від зародка, плодових і насіннєвих оболонок, шліфоване, подовженої та овальної форм із закругленими кінцями |

| №2 | Частинки подрібненого зерна пшениці, яке частково звільнене від зародка, плодових і насіннєвих оболонок, крупинок, круглої форми, шліфовані |

| Крупи з м’якої пшениці подрібнені і шліфовані | |

| №1 | Частинки подрібненого зерна пшениці, яке частково звільнене від зародка, плодових і насіннєвих оболонок, крупинки шліфовані, з незначною кількістю обробленого цілого щуплого зерна, що проходить через сито з отворами діаметром 3,2 мм |

| №2 і №3 | Частинки подрібненого зерна пшениці, яке частково звільнене від зародка, плодових і насіннєвих оболонок, крупинки шліфовані, різної форми. Залежно під крупності поділяються на № 2 і № 3 |

5.4.2. Крупи горохові подрібнені

Крупи горохові подрібнені виготовляють із продовольчого гороху І типу 1 і 2 підтипу або їх сумішей, 1, 2, 3 класів за ГОСТ 13586.3-83. У горосі 3-го класу допускаються домішки II типу не більше 5 %.

Крупи горохові подрібнені залежно від розміру крупинок поділяються на два номери: 1 і 2.

Очищення гороху від домішок здійснюють відповідно пункту підготовки гороху до переробки.

Перед лущенням горох на фракції не поділяють. Лущення і шліфування проводять на двох системах із застосуванням лущильно-шліфувальних машин типу А1-ЗШН (діаметр отворів ситового циліндрі – 2,5 мм). Технологічна схема наведена на рис. 25.

Після провіювання в дуоаспіраторі продукт спрямовують у розсійник, в якому встановлюють сита з полотен решітних розмірів отворів 4,0×20 мм, діаметром 3,0 і 1,5 мм. Схід сита 4,0×20 мм подають на вальцьовий верстат для подрібнення, схід сита діаметром 3,0 мм – на третю шліфувальну систему (машина типу А1-ЗШН), схід сита діаметром 1,5 мм – провіюють у дуоаспіраторі і подають на 1-шу полірувальну систему.

Продукт після подрібнення у вальцьовому верстаті спрямовують у розсійник, в якому встановлюють такі ж сита, як і у розсійнику після 2-ї шліфувальної системи. Схід верхніх сит розміром отворів 4,0×20 мм спрямовують на 4 шліфувальну і 2 полірувальну системи і в розсійник для

Рис. 25. Схема технологічного процесу переробки гороху в крупи подрібнені.

класифікації продуктів. Сходи сит діаметром 3,0 мм і 1,5 мм подають відповідно на 3 шліфувальну і 1 полірувальну системи.

Продукти після подрібнення і полірування класифікують за крупністю у розсійниках і крупосортувалках. Крупи після провіювання в колонках А1-БКА спрямовують в бункери готової продукції. Січку і мучку відбирають проходом пробивних сит діаметром 1,5 мм.

Відноси аспіраторів контролюють на пробивному ситі діаметром 3,0 мм, прохід направляють, на контроль мучки, а схід (лузгу) – у бункери для відходів І–ІІ категорій. Вміст у луззі подрібнених частинок гороху, які одержуються сходом із пробивного сита діаметром 1,0 мм, не повинен перевищувати 1,5 % від їх маси.

На стадії контролю мучки і лузги допускається застосування буратів, центрофугалів і розсійників.

5.4.3. Крупи спеціального призначення

В зв'язку з потребами на заводах можуть вироблятися крупи спеціального призначення (перлові із скороченим часом варіння за ТУУ 46.22.069-96, манні з солоду гороху за ТУУ 46.22.062-96, манні гречані за ТУУ 46.22.006-94, пластівці гречані, що не потребують варіння за ТУУ 46.22.007-94, пластівці ячмінні і перлові "ЕКСТРА" за ТУУ 46.22.003-94, тощо) за технологічними процесами з додержанням вимог діючих "Правил організації і ведення технологічного процесу на круп'яних заводах". Для забезпечення їх виробництва розробляють та затверджують в установленому порядку рекомендації по технології їх виготовлення з розробкою технологічної схеми процесів, відображенням параметрів і режимів роботи обладнання, вимог "Закону про охорону праці", Правил техніки безпеки і протипожежної безпеки, виробничої санітарії. На нові види продукції розробляються та затверджуються в установленому порядку технічні умови.

Запитання для самоперевірки

1. Які переваги крупи підвищеної поживної цінності?

2. Основні етапи виробництва крупи підвищеної поживної цінності.

3. Основні етапи виробництва круп, що не потребують варіння.

СПИСОК РЕКОМЕНДОВАНОЇ ЛІТЕРАТУРИ

Основна

1. Бутковский В.А., Мельников Е.М. Технология мукомольного, крупяного и комбикормового производства. – М.: Агропромиздат, 1989. – 464 с.

2. Демский А. Б. Оборудование для производства муки и крупы: Справ. – СПб: Профессия, 2000. – 624 с.

3. ДСТУ 2422-94. Зерно заготівельне і постачальне. Терміни і визначення.

4. ДСТУ 2629-94. Крупи, побічні продукти і відходи. Терміни і визначення.

5. Егоров Г.А., Мельников Е.М., Журавлев В.Ф. Технология и оборудование мукомольно-крупяного и комбикормового производств. - М.: Колос, 1979. – 367с.

6. Егоров Г.А., Мельников Е.М., Максимчук В.М. Технология муки, крупы и комбикормов. - М.: Колос, 1984. – 247 с.

7. Мельников Е.М. Технология крупяного производства. – М.: Агропромиздат, 1991. – 207 с.

9. Мерко И. Т. Технология мукомольного и крупяного производства. – М.: Агропромиздат, 1985. – 288 с.

10. Мерко І.Т., Моргун. В.О. Наукові основи і технологія зернових продуктів. – О.: Друк, 2001. – 348 с.

11. Правила організації і ведення технологічного процесу на круп’яних заводах. – К.: Віпол, 1998 – 162 с.

12. Торжинская Л. Р., Яковенко В. Л. Технохимический контроль хлебопродуктов. – М.: Агропромиздат, 1986. – 399 с.

Додаткова

13. Егоров Г. А. Практикум по технологии муки, крупы и комбикормов. – М.: Агропромиздат, 1991. – 208 с.

14. Данильчук П. В., Торжинская Л. Р. Оценка качества зерна в хозяйствах и на хлебоприемных предприятиях. Справочник. – К.: Урожай, 1990. – 175 с.

15. Данильчук П. В., Торжинская Л. Р., Яковенко В. Л. Справочник работника хлебоприемного предприятия. – К.: Урожай, 1991. – 144 с.

16. Егоров Г. А., Гончарова З. Д. Практикум по технохимическому контролю производства хлебопродуктов. – М.: Колос, 1980. – 243 с.

17. Казаков Е. Д. Основные сведения о зерне. – М.: Зерновой союз, 1997. – 144 с.

18. Казаков Е. Д., Карпиленко Г. П. Биохимия зерна и хлебопродуктов. – СПб.: ГИОРД, 2005. – 512 с.

19. Кретович В. Л. Биохимия зерна. – М.: Наука, 1981. – 150 с.

20. Лабораторный практикум по мукомольному, крупяному и комбикормовому производству / Н. И. Копейкина и др. – М.: Колос, 1988. – 168 с.

21. Хайтмазова Е. Ф. Практикум по товароведению зерна и продуктов его переработки. – М.: Агропромиздат, 1992. – 288 с.

Не нашли, что искали? Воспользуйтесь поиском: