ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Курсове проектування

Не передбачено навчальним планом з дисципліни „Технологія машинобудування ”

5. Завдання контрольної роботи.

Таблиця вибору питань за варіантами № 1-30

| Номер варіанта | Номера питань | ||||||||||

| Номера завдань | |||||||||||

Запитання контрольної роботи

Контрольна робота з дисципліни «Технологія машинобудування» складається з 6 питань для кожного варіанта. Кожне питання містить теоретичні і практичні відповіді.

1 Питання 1 – 30

Розшифруйте значення цифр і букв в позначені верстата моделі....... і виконайте ескіз найбільш характерного виду обробки на даному верстаті.

Моделі верстатів дивитись таблицю 1.

1. 1К62 16. 16К20

2. 1Б240 – 8К 17. 1Г34ОП

3. 1А660 18. 1П365

4. 1К282 19. 1512Ф3

5. 1М713 20. 1Б265 – 6К

6. 1713Ц 21. 16К20Ф3С5

7. 2Н713 22. 2Н135

8. 2Р135Ф2 – 1 23. 2554Ф2

9. 2611Ф2 24. 6560Ф3

10. 6Р82 25. 7Б55

11. 6Р13Ф3 – 37 26. 3М182

12. 7Е35 27. 3Е711В

13. 7Д430 28. 5Б63

14. 3М151Ф2 29. 5Т23В

15. 5Д32 30. 5122

Рекомендована література для відповідей на питання:

1 Питання №1 – 30

/3/ с 5 – 6

/5/ с 5 – 9

/10/ с 8 – 9

2 Питання 31- 60

Для верстата моделі........... необхідно:

а) виконати кінематичну схему коробки швидкостей;

б) визначити число різних швидкостей, Z;

в) визначити всі можливі значення частот обертання шпинделя, nmax шп, nmin шп, об/хв;

г) визначити діапазон регулювання частот обертання Rn;

д) визначити знаменник геометричної прогресії φ і довести його до стандартного значення.

31 – 36 При роботі без перебору

31. 1К62

32. 16К20

33. 1П365

34. 1553

35. 6Н81

36. 6П80Г

37 – 42 При роботі зі змінними колесами

37. 1722 А:Б=1,26

38. 1722 А:Б=0,4

39. 1713 26:50

40. 1713 29:47

41. 1713 38:38

42. 1713 42:34

43 – 50

43. 1336М

44. 2Н118

45. 2Н135

46. 561

47. 5Б63

48. 1К62

49. 1П365

50. 1553

51. 6П80Г

52. 6Н81

53. 1336М

54. 2Н135

55. 5Б63

56. 561 А:Б=1,26

57. 1713 26:50

58. 1722 А:Б=0,4

59. 1713 38:38

60. 2Н118

Рекомендована література для відповідей на питання:

/4/ с 19 – 46

/7/ с 15 – 29

/9/ с 33 – 41

3 Питання 61 – 70

а) Приведіть класифікацію різців і вкажіть їх застосування.

б) На токарно-гвинтовому верстаті моделі 16К20 здійснюється обробка поверхні заготовки.

Необхідно:

1) вибрати ріжучий інструмент;

2) призначити режим різання;

3) розрахувати основний час;

4) виконати схему обробки.

Обточити поверхню діаметром D до діаметра d. Довжина обрізувальної поверхні l, довжина заготовки l1.

Вихідні дані в таблиці 3.

71 – 80

Геометричні параметри і кути різця.

На токарно-гвинтовому верстаті моделі 16К20 здійснюється обробка поверхні заготовки.

Необхідно:

1) вибрати ріжучий інструмент;

2) призначити режим різання;

3) розрахувати основний час;

4) виконати схему обробки.

Підрізати торець діаметром D до діаметра d. Припуск на обробку h. Довжина заготовки l1. Кріплення заготовки в патроні.

Вихідні дані в таблиці 4.

81 – 90

Види стружок при різанні.

На токарно-гвинтовому верстаті моделі 16К20 здійснюється обробка поверхні заготовки.

Необхідно:

1) вибрати ріжучий інструмент;

2) призначити режим різання;

3) розрахувати основний час;

4) виконати схему обробки.

Розточити отвір діаметром d до діаметра D. Довжина отвору l, довжина заготовки l1. Кріплення заготовки в патроні.

Вихідні дані в таблиці 5.

Рекомендована література для відповідей на питання:

3 Питання №61 – 90 /1, с 75 – 85/, /2, с 17 – 46/,/4, с 54 – 68/

4 Питання 91 – 100

Підберіть змінні колеса гітари подач a, b, c, d для налаштування токарно-гвинторізного верстату з кроком ходового гвинта Рв = 12мм на нарізання різьб при вимкненій коробці подач. Набір змінних коліс: 20, 24, 25, 28, 30, 32, 46, 44, 45, 48, 50, 60, 65, 68, 70, 71, 72, 75, 76, 80, 85, 90, 95, 100, 110, 113, 120, 127.

Завдання 91 – 100

Таблиця 6

| Тип різьби | Дано | № завдань | |||||||||

| 4.1 Метрична різьба | Крок нарізаємої різьби, мм | 3,5 | 4,5 | 7,5 | 5,5 | 6,5 | |||||

| 4.2 Дюймова різьба | Число ниток, на 1дюйм нарізаємої різьби | 0,5 | 2,5 | 1,5 | 3,5 | ||||||

| 4.3 Модульна різьба | Модуль нарізаємої різьби, мм | 1,25 | 1,5 | 3,5 | 4,5 | 1,75 | |||||

| Число заходів нарізаємої різьби |

Рекомендована література для відповідей на питання:

4 Питання №91 – 100

/3, с 103 – 112/, /11, с 84 – 87/

5 Питання 101 – 110

Введіть формули налаштування і налаштуйте токарний багаторізцевий напівавтомат 1730 на обробку валика, якщо А+В=86, С+Д=88. Набір змінних колес ланцюга головного руху: 19, 23, 27, 32, 37, 41, 45, 49, 54, 59, 63, 67, а ланцюга повздовжних подач: 20, 26, 32, 40, 48, 56, 62, 68.

Таблиця 7

| Дано | № завдань | |||||||||

| Діаметр обробки D, мм | ||||||||||

| Швидкість різання V, м/хв | ||||||||||

| Повздовжня подача S, мм/об | 0,49 | 0,23 | 0,34 | 0,96 | 0,70 | 0,49 | 0,34 | 0,23 | 0,17 | 0,1 |

Рекомендована література для відповідей на питання:

5 Питання №101 – 110

/11, с 96 – 100/

6 Питання 111 – 140

Привідіть класифікацію вісьового інструменту, та укажіть область його використання.

Для одного переходу обробки отвору необхідно: вибрати ріжучий інструмент, назначити режими різання і визначити основний час.

Обробка виконується на вертикально-свердлильному верстаті 2H135.

Завдання 111 – 120

Розточити отвір діаметром D і глибиною l. Шорсткість обробленої поверхні Ra=12,6 (табл. 8).

Завдання 121 – 130

Зенкерувати попередньо оброблений отвір діаметром d до діаметра D на глибину l під послідуюче розгортання. Шорсткість обробленої поверхні Ra=6,3 (табл. 9).

Завдання 131 – 140

Розгорнути отвір діаметром d до діаметра D на глибину l. Шорсткість обробленої поверхні Ra= 1,6 (табл.10).

Рекомендована література для відповідей на питання:

6 Питання №111 – 140

/1, с 126 – 139/

/4, с 109 – 126/

6.Методичні вказівки до змісту, обсягу та виконання завдань контрольної роботи.

Студенти заочного відділення виконують одну контрольну роботу, яка включає теоретичні і практичні питання..

Контрольна робота з дисципліни "Технологія машинобудування" складається з 2 теоретичних і 4 практичних питань для кожного варіанта.

Методичні вказівки до виконання питання №1

Необхідно розшифрувати кожну цифру і букву. Розшифровка першої і другої цифр позначення верстата проводиться по таблиці ЭНИМС «Группы и типы металлорежущих станков». Для розшифровки слідуючих цифр необхідно ознайомитись з технічною характеристикою даного верстата.

На ескізі найбільш характерного виду обробки слід показати деталь, ріжучий інструмент і основні рухи. Потовщеними лініями виділити оброблювальну поверхню.

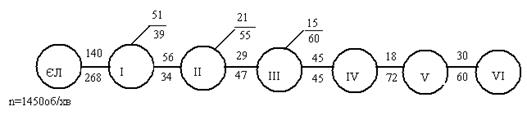

Методичні вказівки до виконання питання №2

Необхідно представити коробку швидкостей на кінематичній схемі верстата. Умовні позначення елементів верстата згідно ГОСТ 2.770 – 88.

Для виконання структурної формули вали слід позначити окружностями і римськими цифрами, а передачі між валами виконати лініями, над якими проставити передаточні відношення.

Кількість різних швидкостей (ступенів) переключення Z, визначають по формулі:

Z=P1xP2xP3 ... PZ

де Р – число переключень між двома сусідніми валами.

Можливі частоти обертання шпинделя nшп, об/хв визначають по формулі:

nшп=nдв х iзаг

де nдв – частота обертання двигуна;

iзаг – загальне передаточне відношення ланцюга від двигуна до шпинделя.

Розраховують максимальну і мінімальну частоти обертання шпинделя nmax шп i nmin шп .

Діапазон регулювання Rn розраховують за формулою:

Rn=

Знаменник геометричної прогресії ряду частот обертання розраховують за формулою:

φ=

Отримане значення округляють до найближчого стандартного. Стандартні значення знаменника геометричної прогресії: 1,06; 1,12; 1,26; (1,41); 1,58; (1,78); (2).

Методичні вказівки до виконання питання № 3

Вибір ріжучого інструменту

Ріжучий інструмент нтреба вибирати твердосплавний, якщо є можливість використовувати вольфрамові сплави марок КТН – 16, ТН – 20 та інші. Конструкцію та геометричні параметри ріжучих інструментів вибираємо з літератури [2], [9], [10].

Призначаємо режими різання

1. Глубіна різання t, мм бажано приймати такою, щоб забеспечити зняття операційного припуска за один робочий хід. При обробці площини t = hмм, де t-глубина різання,мм; h - операційний припуск, мм.

При обробці отворів та валів

,мм

,мм

Де D – діаметр отвору після обробки, або вала до обробки,мм;

d – діаметр отвору до обробки,або вала після обробки,мм.

2. Подачу S0, мм/об. Для обточування, розточування, сверління визначається подача на один оборот шпинделя. Значення подач вибірають з таблиць нормативів [7], [8], [9], та корегують згідно паспорта верстата [4].

3. Швидкість різання Vр, м/хввизначається в залежності від стійкості ріжучого інструменту, глубіни різання, подачі, твердісті матеріала, що обробляється та інших умов.

Vр= Vтабл.· К1· К2· К3

Vтабл – табличне значення швидкості різання,м/хв;

К1 - виправний коефіцієнт, що залежить від матеріала, що обробляється;

К2 – виправний коефіцієнт, що залежить від стійкості і марки матеріала інструменту;

К3 – виправний коефіцієнт, що залежить від виду обробки.

Значення швидкості різання вибірають з таблиць нормативів [7], [8], [9].

Згідно швидкості різання, що призначена потрібно визначати частоту обертання шпинделя n, об/хв

, об/хв

, об/хв

Де n – частота обертання шпинделя за хвилину, об/хв;

V – швидкість різання,м/хв;

D – діаметр інструмента або поверхні, що обробляється,мм.

Розраховану частоту обертання шпинделя за хвилину потрібно відкорегувати згідно з паспортом верстата та визначити дійсну швидкість різання Vд., м\хв

м/хв

м/хв

Де Vд. – дійсна швидкість різання м/хв;

n –дійсна частота обертання шпинделя, об/хв.

Призначені режими різання необхідно перевіритизгідно з потужністю верстата:

Nшп ≥ Nр;

Nшп= Nдв·η, кВт;

, кВт

, кВт

Де Nр – потужність, витрачена на різання (ефективна потужність), кВт;

Nшп – потужність на шпинделі верстата, кВт;

η – ККД верстата;

Рz- вісьова сила різання, Н

3. Основний час

Основний (технологічний) час визначається за формулою:

Де i – кількість робочих ходів (проходів);

n – частота обертів, об/хв;

Sо – подача на оберт,мм/об;

Tо – основний (технологічний) час, хв;

Lр.х. – повна довжина хода інструмента (заготовки) у напрямку подачі, мм

Lр – довжина врізання, мм;

∆– величина перебігу, мм;

y - величина врізання, мм;

Значення врізання та перебігу для різних видів обробки приймають з довідників.

Методичні вказівки до виконання питання № 4

Для підбору змінних коліс a, b, c, d слід користуватися способом розкладання на прості множники.

4.1 Для метричної різі

Ісм=  ,

,

де ісм – передаточне відношення змінних коліс (гітари подач);

Рр – крок нарізної різі, мм;

Рв – крок ходового гвинта, мм.

4.2 для нарізання дюймової різі

Ісм=  ,

,

де 1”=25,4=  ;

;

к – число ниток, яке приходиться на 1 дюйм нарізаємої різі.

4.3 Для нарізання модульної різьби

Ісм=  ,

,

де m – модуль нарізаємої різі, мм;

к – число заходів нарізаємої різі;

π=3,14=  .

.

Після підбора змінних коліс їх провіряють на зчіплямість по формулам:

a + b – 20 ≥ c;

c + a – 20 ≥ b.

Далі виконуємо схеми розташування змінних колес гітари для кожного випадку окремо.

Методичні вказівки до виконання питання №5

1. визначаємо потрібну частоту обертання шпинделя за формулою:

, об/хв

, об/хв

де V – швидкість різання, м/хв;

D – діаметр деталі, що обробляється, мм;

Отримане значення n потрібно відкорегувати згідно з пасптртом верстата.

Згідно паспорта верстата n дорівнює: 40, 52, 65, 84, 107 129, 155, 187, 240, 310 380, 500 об/хв.

2. Згідно з кінематичною схемою верстата вивести формулу налаштування ланцюга головного руху, та вирішуючи систему рівнянь, визначити числа зубів змінних колес А та В.

;

;

А+В=86.

3. Згідно з кінематичною схемою верстата вивести формулу налаштування ланцюгапродольних подач, та вирішуючи систему рівнянь, визначити числа зубів змінних колес С та Д.

;

;

С+Д=88.

Методичні вказівки до виконання питання № 6

Виконання питання 6 слід починати після вивчення тем 4.1 і 4.2 та методичних вказівок до питання 3 контрольної роботи.

7. Вимоги до оформлення контрольної роботи

Контрольна робота виконується в учнівському зошиті або на аркушах А4. Робота виконується за варіантами. В кінці роботи надається список використаної літератури. Титульний лист контрольної роботи виконується згідно Додатку Б. Контрольна робота вважається зарахованою, якщо в ній є змістовні відповіді на всі питання роботи. Зарахована контрольна робота є допуском до складання заліку з дисципліни.

8. Список рекомендованої літератури.

1. Горбунов Б.И. Обработка материалов резанем, металлорежущий инструмент и станки. – М.: Машиностроение, 1981. 287с.

2. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент, - М.: Машиностроение, 1976. 440с.

3. Чернов Н.Н. Металлорежущие станки. – М.: Машиностроение, 1978. 389с.

4. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. – М.: Машиностроение, 1984. 400с.

5. Кучер А.М. и др. Металлорежущие станки (альбом общих видов, кинематических схем и узлов) – М.: Машиностроение, 1972. 308с.

6. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках ч1. – М.: Машиностроение, 1972. 408с.

7. режимы резания металлов. Справочник / под редакцией Ю.В. Барановского. – М.: Машиностроение, 1972. 408с.

8. Справочник технолога машиностроения т.1, т.2 / под редакцией А.Т. Косиловой, Р.К. Мещерякова – М.: Машиностроение, 1985.

9. Суворов А.А. и др. Металлорежущие инструменты (альбом) – М.: Машиностроение, 1979.

10. Локтева С.Е. Станки с программным управлением и промышленные работы. – М.: Машиностроение, 1986.

11. Локтев Д.А. Сборник задач по настройке металлорежущих станков. – М.: Машиностроение. 1972. 302с.

12. ГОСТ 25751 – 83. Инструменты режущие, термины и определение общих понятий.

13. ГОСТ 3.1107 – 81. опоры, зажимы и установочные устройства.

14. СТП 17.2 – 2002. Правила оформлення пояснювальної записки до дипломного та курсового проектів (робіт). Загальні вимоги.

9. Додатки:

Додаток А.

Зразок виконання контрольної роботи

Варіант № 31

Завдання №1

Розшифруйте значення цифр і літер у позначенні верстата моделі 1Б – 2656К

Відповідь:

1 – токарний (група верстата);

Б – модернізація верстата;

2 – багатошпиндельний прутковий автомат (тип верстата);

65 – найбільший діаметр прутка що обробляється;

6К – кількість робочих шпинделів – 6, поперечних супортів - 6.

Завдання №2

Виконати кінематичну схему коробки швидкостей с приводом верстата моделі 16К20.

Необхідно:

1) представити кінематичну схему коробки швидкостей;

2) написати структурну формулу;

3) визначити число різних швидкостей, Z;

4) визначити всі можливі значення частот обертання шпинделя, nmax. шп,

n min. шп. об/хв;

5) визначити діапазон регулювання частот обертання Rn;

6) визначити знаменник геометричної прогресії φ і довести його до стандартного значення.

Відповідь:

2. структурна формула має вигляд:

3. Число обертів різних швидкостей

Z = P1 P2 P3 … Рn

Де P1 P2 P3 … Рn - число перемикань між двома з’єднаними валами;

Z =1*2*2*2*1*1=8

4. Максимальне значення частоти обертання шпинделя nmax. шп

nmax. шп =  об/хв.

об/хв.

Мінімальне значення частоти обертання шпинделя n min. шп.

n min. шп. =  об/хв.

об/хв.

5. Діапазон регулювання Rn розраховують за формулою:

Rn=  =

=

6. Знаменник геометричної прогресії ряду частот обертання розраховують за формулою:

φ=  =

=

Приймаємо стандартне значення φ=1,41

Завдання № 3

На верстаті моделі 16К20 необхідно обточити поверхню діаметром

D = 100мм до діаметра d = 92h12 на довжину l = 40мм при довжині заготовки l1=65 мм на прохід. Закріплюється заготовка в патроні, система СПИД –дорстка.

Матеріал заготовки – сірий чугун СЧ10 НВ160

Заготовка – відливка з коркою.

Відповідь:

Для обробки поверхні необхідно вибрати ріжучий інструмент, призначити режими різання та розрахувати основний час.

Відповідь:

1. Вибір ріжучого інструменту

Вибираємо різець прохідний упорний, з матеріалом ріжучої частини ВК8.

Геометричні елементи різця: α= 100; α1 =450; γ= 120; γ1 =-30;φ=450; λ=00

Перетин державки різця 16х25, Lр=150 мм.

2. Призначаємо режими різання

Глубіна різання t, мм:

,мм

,мм

Подачу S0, мм/об по нормативам вибираємо подачу S0=0,75 мм/об узалежності від глубини різання t=4 і матеріала заготовки – чавун.

Корегуємо подачу у відповідності допаспорта верстата: S0=0,7мм/об.

Швидкість різання Vр, м/хв

Vр= Vтабл.· К1· К2· К3

Vтабл.= 60 м/хв – табличне значення швидкості різання у залежності від подачі, злубіни різання та кутів в плані різця;

К1=1; К2=1; К3=1,05;

Vр=60·1·1·1,05=63м/хв

Частота обертання шпинделя n, об/хв

, об/хв

, об/хв

Згідно з паспортними данними верстата приймаємо  об/хв

об/хв

Дійсна швидкість різання Vд, м\хв

м/хв

м/хв

Потужність при різанні  Nр, кВт

Nр, кВт

Де Рz- вісьова сила різання, кг

Рz= Ртабл. ·К1· К2

Ртабл.= 540кг – сила, що залежить від глубини різання та подачі;

К1=0,75; К2=1,0;

Рz= 540 · 1· 0,75=400кг

, кВт

, кВт

Перевірка потужності привода верстата:

Nшт= Nдв·η

Nшт ≥ Nр

Nшт= 10·0,75=7,5 кВт

4,15 ≥ 7,5- обробка можлива.

3. Основний час

Де  - довжина робочого ходу;

- довжина робочого ходу;

Lр =40мм – довжина різання;

∆ = 2мм – величина перебігу;

y = 5мм - величина врізання;

,мм

,мм

, хв.

, хв.

Завдання №4

Підберіть змінні колеса гітари подач a, b, c, d для налаштування токарно – гвинторізного верстата з кроком ходового гвинта Рв=12мм на нарізання різі при відключеній коробці порач.

Набір змінних колес: 20, 24, 25, 28, 30, 32, 44, 46, 45, 48, 50, 60, 65, 68, 70, 71, 72, 75, 76, 80, 85, 90, 95, 100, 110, 113, 120,127.

Відповідь:

1. Метрична різь

Для підбору змінних коліс a, b, c, d слід користуватися способом розкладання на прості множники.

Рр =11,мм;

Рв =12,мм;

ісм =  ,

,

a=44; b=48; c=60; d=60

Перевірка на зчиплення колес:

a+b-20≥c c+d-20≥b

44+48-20=72 60+60-20=100

72 > 60 100 > 48

2. Дюймова різь

Передаточне відношення змінних колес:

1”=25,4=  ;

;

к

Ісм=  ,

,

a=127; b=60; c=60; d=30

Перевірка на зчиплення колес:

a+b-20≥c c+d-20≥b

127+60-20=167 60+30-20=70

167 > 60 70 > 48

3. Модульна різь

Передаточне відношення змінних колес:

m=1,5,мм;

к=2;

π=3,14=

Ісм=  ,

,

a=60; b=70; c=44; d=48.

Перевірка на зчиплення колес:

a+b-20≥c c+d-20≥b

60+70-20=110 44+48-20=72

110 > 44 72 > 70

Завдання № 5

Введіть формули налаштування і налаштуйте токарний багаторізцевий напівавтомат 1730 на обробку валика, якщо А+В=86, С+Д=88. Набір змінних колес ланцюга головного руху: 19, 23, 27, 32, 37, 41, 45, 49, 54, 59, 63, 67, а ланцюга повздовжних подач: 20, 26, 32, 40, 48, 56, 62, 68.

Діаметр заготовки,що обробляється D=100мм;

Швидкість різання VР=75 м/хв;

Продольна подача Sпр=0,34 мм/об.

Відповідь:

1. Чистота обертання шпинделя n,об/хв:

об/хв;

об/хв;

Згідно з паспортом верстата приймаємо n=240, об/хв.

2. Числа змінних колес ланцюга головного руху:

;

;

Відповідно: А=1,69В

Вихолячи з того, що А+В=86 отримуємо:

1,69В+В=2,69В=86

В=  =31,97=32, тоді А= 1,69·32=54

=31,97=32, тоді А= 1,69·32=54

В=54; А= 32.

3. Числа зубів змінних колес ланцюга продольних подач:

;

;

Відповідно: С=0,84Д

Вихолячи з того, що С+Д=88 отримуємо:

Д+0,84Д=88

Д=  =48, тоді С=0,84·48=40; Д=48; С= 40.

=48, тоді С=0,84·48=40; Д=48; С= 40.

Завдання № 6

1.Привідіть класифікацію вісьового інструменту, та укажіть область його використання.

2. На верстаті моделі 2Н135 необхідно просверлити наскрізний отвір діаметром D = 30Н12 на довжину l = 40мм.

Матеріал заготовки – Латунь ЛНцЖ54-4-1, НВ100.

Для данного переходу необхідно:

а) вибрати ріжучий інструмент;

б) призначити режими різання;

в) визначити основний час.

Відповідь:

1. До вісьового інструменту відносять інструмент, вісь якого співпадає з віссю поверхні, що обробляється. В якості вісьового інструменту використовують: сверла, зенкери, розвертки, метчики, зенківки, цеківки. По конструкції ці інструменти виготовляють цільними та збірними.

У Якості матеріала ріжучої частини інструменту використовують швидкорізальну сталь: Р6М5,Р18,Р9, тверді сплави: Т5К10, Т15К6, ВК2 – ВК8, узалежності від матеріала, що обробляється.

2.

а) Вибір ріжучого інструменту:

Вибираємо свердло Ø= 30. матеріал – швидкорізальна сталь Р6М5.

Геометричні параметри:

Форома заточки – подвійна з підточенням поперечної кромки; 2φ=1180; 2φ0=700; ψ= 400-600; ω=300; ψ0=550; α=110.

б) Призначаємо режими різання

Глубіна різання t, мм:

,мм

,мм

Подачу S0, мм/об по нормативам вибираємо подачу S0=1,0мм/об узалежності від відношення  =1,33 і матеріала заготовки – латунь.

=1,33 і матеріала заготовки – латунь.

Швидкість різання Vр, м/хв

Vр= Vтабл.· К1· К2· К3

Vтабл.= 43 м/хв – табличне значення швидкості різання у залежності від подачі, злубіни різання та кутів в плані різця;

К1=1; К2=1,1; К3=1;

Vр=43·1·1,1·1=47,3м/хв

Частота обертання шпинделя n, об/хв

, об/хв

, об/хв

Згідно з паспортними данними верстата приймаємо  об/хв

об/хв

Фактична швидкість різання Vр.ф., м\хв

м/хв

м/хв

Всьова сила Ро, кг

Ро= Ртабл. ·Кр

Де Ртабл.= 1000кг –по нормативам, у залежності від діаметра отвору, що обробляється та подачі;

Кр- табличне значення;

Ро= 1000·0,75=750, кг

Потужність при різанні  Nр, кВт

Nр, кВт

Де Nтабл.=6,9 кВт, KN= 0,75 – данні, вибрані з нормативів, у залежності від матеріала деталі, щообробляється та подачі.

, кВт

, кВт

Перевірка потужності привода верстата:

Nшт= Nдв·η

Nшт ≥ Nр

Nшт= 4,5·0,8=3,6 кВт

3,6 ≥ 2,58 - обробка можлива.

3. Основний час

Де  - довжина робочого ходу;

- довжина робочого ходу;

Lр =40мм – глубіна різання;

∆ = 2мм – величина перебігу;

y = 0,4D=0,4·30=12мм - величина врізання;

,мм

,мм

,хв.

,хв.

Додаток Б

|

Таблиця 3

| Матеріали заготовок | Заготовка | Спосіб кріплення заготовки | Обробка і параметр шерововатості поверхні, мкм | Система верстат-інструмент- заготовка | D | d | l | l1 |

| мм | ||||||||

| 61Сталь Ст5 σв=600 МПа (~60 кгс/мм2) | Поковка | У центрах | Обточування на прохід, попереднє Ra=12,5 | Середня | 83h12 | |||

| 62Сірий чавун СЧІО, НВ 160 | Відлив з корокою | У патроні | Обточування на прохід, попереднє Ra=12,5 | Жорстка | 92h12 | |||

| 63Сталь 45 σв=680МПа (~68кгс/мм2) | Попередньо оброблений прокат | У центрах | Обточування до упору, кінцеве Ra=1,6 | Нежорстка | 52,5 | 50e9 | ||

| 64Сірий чавун СЧ 20,НВ 200 | Відлив з коркою | У патроні з підтисканням центру задньої бабки | Обточування до кулачків, попереднє Ra=12,5 | Середня | 82h12 | |||

| 65Сталь 45Х σв=750 МПа (~75 кгс/мм2) | Штампована, попередньо оброблена | У патроні | Обточування до упору, кінцеве Ra=3,2 | Середня | 122,5 | 120h11 | ||

| 67Бронза Бр.АЖ9-4, НВ120 | Відлив з коркою | У патроні з підтисканням центром задньої бабки | Обточування до кулачків, попереднє Ra=12,5 | Середня | 102h12 | |||

| 68Сірий чавун СЧ30, НВ 220 | Відлив без корки | У патроні | Обточування на прохід, кінцеве Ra=1,6 | Жорстка | 150h9 | |||

| 69Сталь 40Х σв=750 МПа (~75кгс/мм2) | Поковка | У центрах | Обточування на прохід, попереднє Ra=12,5 | Нежорстка | 57h12 | |||

| 70Силумін АЛ,НВ50 | Відлив без корки | У центрах | Обточування до упору, кінцеве Ra=3,2 | Жорстка | 152h11 | |||

| 71Сталь 20 σв=500 МПа (~50 кгс/мм2) | Штампована | У центрах | Обточування на прохід, попереднє Ra=12,5 | Середня | 67h12 |

Таблиця 4

| Матеріали заготовок | Заготовка | Обробка і параметр шерововатості поверхні, мкм | Система верстат-інструмент- заготовка | D | d | l | l1 |

| мм | |||||||

| 72Сталь 12Х18Н9Т у стані поставки | Попередньо оброблений прокат | Підрізання сплошного торця, кінцеве Ra=6,3 | Жорстка | ||||

| 73Сірий чавун СЧІ5, НВ180 | Відлив з корокою | Підрізання торця втулки, попереднє Ra=12,5 | Середня | 3,5 | |||

| 74Сталь 20ХН σв=600МПа (~60кгс/мм2) | Штампована | Підрізання уступу, попереднє Ra=12,5 | Жорстка | 2,5 | |||

| 75Силумін АЛЗ, НВ 65 | Відлив без корки | Підрізання торця втулки, кінцеве Ra=3,2 | Середня | 1,5 | |||

| 76Сталь 40Х σв=700 МПа (~70 кгс/мм2) | Попередньо оброблений прокат | Підрізання сплошного торця, кінцеве Ra=1,6 | Жорстка | ||||

| 77Сірий чавун СЧ20, НВ 210 | Відлив без корки | Підрізання уступу, кінцеве Ra=6,3 | Жорстка | 1,5 | |||

| 78Латунь ЛКС80-3-3, НВ90 | Відлив з коркою | Підрізання торця втулки, кінцеве Ra=12,5 | Середня | ||||

| 79Сірий чавун СЧ10, НВ 170 | Відлив з коркою | Підрізання уступу, попереднє Ra=12,5 | Жорстка | ||||

| Сталь 40ХН σв=750 МПа (~75 кгс/мм2) | Попередньо оброблена поковка | Підрізання сплошного торця, кінцеве Ra=1,2 | Жорстка | ||||

| Сірий чавун СЧ30, НВ 215 | Відлив з коркою | Підрізання торця втулки, попереднє Ra=12,5 | Середня | 3,5 |

Таблиця 5

| Матеріали заготовок | Заготовка | Обробка і параметр шерововатості поверхні, мкм | Система верстат-інструмент- заготовка | D | d | l | l1 |

| мм | |||||||

| Сталь 40, σв=650МПа (~65кгс/мм2) | Штампована | Розточування сквозного отвору, попереднє Ra=12,5 | 104Н12 | ||||

| Сірий чавун СЧ35, НВ230 | Відлив без корки | Розточування глухого отвору, кінцеве Ra=3,2 | Середня | 40Н11 | |||

| Сталь Ст5, σв=600МПа (~60кгс/мм2) | Прокат з просвердленим отвором | Розточування скозного отвору, кінцеве Ra=3,2 | Нежорстка | 50Н11 | |||

| Сірий чавун СЧ20, НВ 210 | Відлив без корки | Розточування сквознго отвору, кінцеве Ra=1,6 | Середня | 110Н9 | |||

| Бронза Бр.ОЦ-4-3, НВ70 | Розточування сквознго отвору, кінцеве Ra=1,6 | Нежорстка | 75Н9 | ||||

| Алюміньовий сплав АК4, σв=440 МПа (~44 кгс/мм2) | Штампована | Розточування глухого отвору | Середня | 48Н12 | |||

| Сірий чавун СЧ10, НВ 160 | Відлив з коркою | Розточування сквозного отвору, попереднє Ra=12,5 | Середня | 118Н12 | |||

| Сталь 38ХА σв=680 МПа (~68 кгс/мм2) | Прокат з просвердленим отвором | Розточування глухого отвору, кінцеве Ra=3,2 | 50Н12 | ||||

| Латунь ЛМц 52-4-1, НВ100 | Відлив без корки | Розточування сквознго отвору, кінцеве Ra=1,6 | Нежорстка | 60Н9 | |||

| Сірий чавун СЧ15, НВ 170 | Відлив з коркою | Розточування глухого отвору, попереднє Ra=12,5 | 133Н12 |

Таблиця 8

| № завдвння | Матеріал заготовки | D | l | Отвір |

| мм | ||||

| Сталь Ст3 σв=460 МПа (~46 кгс/мм2) | 15Н12 | Глухий | ||

| Сірий чавун СЧ10, НВ 160 | 16Н12 | Сквозний | ||

| Сталь 40 σв=660 МПа (~66 кгс/мм2) | 18Н12 | Глухий | ||

| Сірий чавун СЧ15, НВ 180 | 20Н12 | Сквозний | ||

| Сірий чавун СЧ15, НВ 170 | 22Н12 | Сквозний | ||

| Бронза Бр.ПЖН 11-6-6, НВ200 | 24Н12 | Сквозний | ||

| Сірий чавун СЧ20, НВ 190 | 25Н12 | Глухий | ||

| Сталь 45ХН σв=780 МПа (~78 кгс/мм2) | 26Н12 | Глухий | ||

| Сталь 12Х18Н9Т у стані поставки, НВ143 | 28Н12 | Сквозний | ||

| Латунь ЛМцЖ 52-4-1, НВ100 | 30Н12 | Сквозний |

Таблиця 9

| № завдвння | Матеріал заготовки | D | d | l | Отвір |

| мм | |||||

| Сталь 38ХМ10А, σв=750 МПа (~75 кгс/мм2) | 20Н11 | Глухий | |||

| Сірий чавун СЧ10, НВ 160 | 25Н11 | 22,6 | Сквозний | ||

| Сталь 66Г σв=850 МПа (~85 кгс/мм2) | 30Н11 | 27,6 | Сквозний | ||

| Сірий чавун СЧ15, НВ 180 | 35Н11 | 32,5 | Глухий | ||

| Бронза Бр.АМц 9-2, НВ100 | 45Н11 | Сквозний | |||

| Силумін АЛ4, НВ50 | 19,8Н11 | Глухий | |||

| Сталь 35 σв=580 МПа (~58 кгс/мм2) | 24,8Н11 | Сквозний | |||

| Сірий чавун СЧ30, НВ 220 | 29,8Н11 | Сквозний | |||

| Сталь Ст5 σв=600 МПа (~60 кгс/мм2) | 34,7Н11 | Глухий | |||

| Латунь ЛК80-3, НВ110 | 44,7Н11 | Сквозний |

Примітка

В завданні 126 - 130 передбачується зенкерування під наступну обробку однією розгорткою.

Таблиця 10

| № завдвння | Матеріал заготовки | D | d | l | Отвір |

| мм | |||||

| Сталь 45, σв=700 МПа (~70 кгс/мм2) | 20Н9 | 19,8 | Глухий | ||

| Сірий чавун СЧ10, НВ 170 | 22Н9 | 21,8 | Сквозний | ||

| Алюміньовий сплав АК2, σв=420 МПа (~42 кгс/мм2) | 24Н9 | 23,8 | Сквозний | ||

| Сірий чавун СЧ15, НВ 190 | 25Н9 | 24,8 | Глухий | ||

| Сталь 40ХН σв=700 МПа (~70 кгс/мм2) | 28Н9 | 27,8 | Сквозний | ||

| Сірий чавун СЧ25, НВ 210 | 30Н9 | 29,8 | Глухий | ||

| Бронза Бр.ОЦ4-3, НВ 210 | 35Н9 | 34,7 | Сквозний | ||

| Сталь 30ХНЗА σв=800 МПа (~80 кгс/мм2) | 40Н9 | 39,7 | Сквозний | ||

| Сірий чавун СЧ35, НВ 230 | 45Н9 | 44,7 | Глухий | ||

| Латунь ЛМц ОС 58-2-2-2, НВ90 | 50Н9 | 49,7 | Сквозний |

Не нашли, что искали? Воспользуйтесь поиском: