ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Универсальные приспособления для сборки под сварку

Универсальные приспособления для сборки, как правило, просты и выполняются переносными. Они не всегда обеспечивают необходимую точность и рассчитаны на проверку правильности сборки и установочных размеров.

Переносные зажимы предназначены для фиксации взаимного положения свариваемых деталей. Их изготовляют в виде струбцин и болтовых зажимов (рис. 1,а, б), позволяющих собирать детали любого профиля. Для сварки изделий из листового проката применяют клиновые (рис. 1, в) и зажимные (рис. 1, г) скобы. Для фиксации двух тонких листов при сварке бортового шва служат пружинные зажимы (рис. 1, д).

Магнитные зажимы отличаются быстротой действия, простотой и маневренностью. Они основаны на использовании естественных или искусственных магнитов, питаемых постоянным током от сети или от источника сварочного тока. На рис. 2 показана типовая конструкция электромагнита и различные примеры его применения. Он представляет собой магнитопровод, состоящий из внешнего 6 и внутреннего 2 кольцевых полюсов с днищем 3, внутри которых размещена катушка 5. Ток включается выключателем), вмонтированным в скобу 4.

Рис. 1. Переносные зажимы для сборки деталей:

а - струбцина, б - болтовой зажим, в - клиновая скоба, 5 - зажимная скоба, д - пружинная скоба

Рис. 2. Электромагнитные зажимы: а – схема зажима, б, в, г – примеры применения зажима; 1 – выключатель, 2 – внутренний полюс, 3 – днище, 4 – скоба, 5 – катушка, в– внешний полюс, 7 – флюсовая подушка

Магниты используются для выравнивания кромок, для их прижатия к флюсовой подушке 7 (рис. 2,6), для создания опоры рычажных (рис. 2, в) или винтовых (рис. 2, г) прижимов и т. д. В последнее время все чаще применяют естественные магниты, рассчитанные на сравнительно небольшие усилия прижатия, преимущественно для сборки деталей и прихватки под сварку. На рис. 3, а представлен магнит для сборки углового соединения; на рис. 3,6 универсальное приспособление для сборки соединений с различным сочетанием деталей.

Магниты используются для выравнивания кромок, для их прижатия к флюсовой подушке 7 (рис. 2,6), для создания опоры рычажных (рис. 2, в) или винтовых (рис. 2, г) прижимов и т. д. В последнее время все чаще применяют естественные магниты, рассчитанные на сравнительно небольшие усилия прижатия, преимущественно для сборки деталей и прихватки под сварку. На рис. 3, а представлен магнит для сборки углового соединения; на рис. 3,6 универсальное приспособление для сборки соединений с различным сочетанием деталей.

Рис. 3. Прижимы с постоянными магнитами:

а – для сборки углового соединения, б– для сборки соединений с различным сочетанием детален; 1 – угловой магнит, 2 – зажим, 3, 5 – магнитные элементы, 4 – рычаг

Прихваты используют в основном при монтаже крупных конструкций (рис. 4). Отдельные элементы прихватов временно приваривают к собираемым деталям, а после сварки удаляют. Прихваты бывают жесткие и регулируемые.

Рис. 4. Прихваты: а – жесткие, б, в– регулируемые

Стяжки применяют для сближения кромок свариваемых деталей до заданных размеров. Наибольшее распространение при сварке изделий из полосового и листового металла нашли винтовые стяжки, а цилиндрических изделий сравнительно небольшого диаметра - стяжные кольца и гибкие хомуты с зажимами.

Распорки и домкраты служат для фиксации изнутри изделий с замкнутым профилем, для выравнивания кромок цилиндрических изделий, для удаления вмятин и др. При сварке цилиндрических изделий распорки применяют в сочетании со стяжными кольцами. Если диаметр обечаек невелик, применяют распорные кольца, а при больших диаметрах винтовые распоры или домкраты.

Распорки и домкраты служат для фиксации изнутри изделий с замкнутым профилем, для выравнивания кромок цилиндрических изделий, для удаления вмятин и др. При сварке цилиндрических изделий распорки применяют в сочетании со стяжными кольцами. Если диаметр обечаек невелик, применяют распорные кольца, а при больших диаметрах винтовые распоры или домкраты.

Усилия в стяжках, распорках и домкратах создаются механическим, гидравлическим или пневматическим приводами.

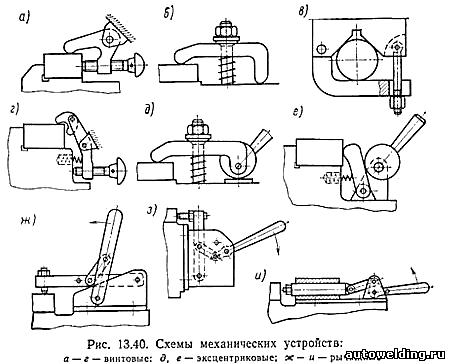

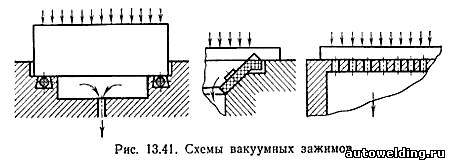

Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. Основой сборочного приспособления является жесткий каркасс с упорами, фиксаторами и прижимами (рис. 13.39). При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы (рис. 13.40) просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, пневмогидравлических, магнитных или вакуумных (рис. 13.41) прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах. Широкое применение получили пневматические прижимы, приводимые в действие сжатым воздухом малого давления {в среднем 0,4 МПа). Однако при таком давлении размеры цилиндров, необходимые для обеспечения заданного усилия зажатия, могут оказаться значительными. Поэтому часто прибегают к использованию дополнительной рычажной или клиновой системы прижатия. Иногда рациональным оказывается использование гидравлических или пневмогидравлических устройств.

Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. Основой сборочного приспособления является жесткий каркасс с упорами, фиксаторами и прижимами (рис. 13.39). При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы (рис. 13.40) просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, пневмогидравлических, магнитных или вакуумных (рис. 13.41) прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах. Широкое применение получили пневматические прижимы, приводимые в действие сжатым воздухом малого давления {в среднем 0,4 МПа). Однако при таком давлении размеры цилиндров, необходимые для обеспечения заданного усилия зажатия, могут оказаться значительными. Поэтому часто прибегают к использованию дополнительной рычажной или клиновой системы прижатия. Иногда рациональным оказывается использование гидравлических или пневмогидравлических устройств.

Фиксация собранных деталей чаще всего осуществляется на прихватках. В таком виде собранный узел должен обладать такой жесткостью и прочностью, какая необходима при извлечении его из сборочного приспособления и транспортировке к месту сварки, а также для уменьшения сварочных деформаций. При назначении размеров и расположения прихваток учитывают еще и необходимость предотвращения их вредного влияния на качество выполнения сварных соединений я работоспособность конструкции. Поэтому прихватки должны иметь небольшие размеры поперечного сечения и располагаться в местах, где они полностью будут переварены при укладке основных швов. Если же прихватки накладывают в местах, где швы проектом не предусмотрены, то после сварки такие прихватки следует удалить, а поверхности – тщательно зачистить. При использовании сборочно-сварочных приспособлений сварку выполняют после сборки, не вынимая изделия из приспособления, поэтому в ряде случаев можно обходиться без прихваток.

Последовательность выполнения сборочных и сварочных операций может быть различной: 1) сварку производят после полного завершения сборки; 2) сборку и сварку выполняют попеременно, например при изготовлении конструкции путем наращивания отдельных элементов; 3) общей сборке и сварке конструкции предшествует сборка и сварка подузлов и узлов. Последовательность операций устанавливают в зависимости от характера производства, типа конструкции, ее габаритов и требуемой точности размеров и формы.

При выполнении тех или иных швов положение изделия в процессе сварки приходится изменять. Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Приспособления могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью, равной скорости сварки, или включают элементы, направляющие движение сварочной головки. Использование того или иного типа сборочно-сварочной оснастки определяется конструкцией изделия, принятой технологией изготовления и программой выпуска.

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производства. Такие приспособления изготовляются централизованно и могут быть приобретены в готовом виде.

Для изготовления изделий при крупносерийном и массовом их производстве разрабатывают специальные приспособления, предназначенные для использования на отдельных операциях.

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с продольными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т. п. (рис. 13.42). Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления. Сборщик отбирает необходимые элементы оснастки и по схеме устанавливает и закрепляет их на плите. После окончания сборки требуемого числа изделий приспособление разбирают, а его элементы отправляют на склад.

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с продольными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т. п. (рис. 13.42). Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления. Сборщик отбирает необходимые элементы оснастки и по схеме устанавливает и закрепляет их на плите. После окончания сборки требуемого числа изделий приспособление разбирают, а его элементы отправляют на склад.

Перечень необходимых сборочно-сварочных приспособлений составляется в процессе проектирования технологии изготовления сварной конструкции. При этом решается вопрос, какие из приспособлений могут использоваться в готовом виде, а какие необходимо дополнительно разработать и изготовить. Так как обычно применение приспособлений имеет целью не только улучшить качество выпускаемых изделий и повысить производительность труда, положения базовых размеров ограничены в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет следует производить для наиболее неблагоприятного положения с учетом усилий от механизма вращения. В сборочном приспособлении усадочные силы от прихваток малы и в расчетах на прочность ими можно пренебречь. Перемещения от прихваток также невелики, но они могут вызвать заклинивание собранного узла в приспособлении. Поэтому следует исключить возможность заклинивания.

2. Многие сборочно-сварочные или сварочные приспособления не предназначены для уменьшения деформаций от сварки и не испытывают каких-либо существенных воздействий со стороны деталей в процессе и после сварки. Для них необходимо лишь предусмотреть возможность вынуть изделие из приспособления, если после сварки деталь утратила первоначальную форму.

3. Часть приспособлений не предназначена для борьбы с деформациями, но в силу своих конструктивных особенностей испытывает силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его свободного деформирования. Затем в местах тех контактов изделия с приспособлением, которые препятствуют перемещениям, необходимо приложить к изделию и к приспособлению равные по значению и противоположно направленные силы и (или) моменты. Найти силы и моменты в местах контактов из условия, что сумма абсолютных величин перемещений приспособления и изделия от этих сил и моментов равна перемещениям изделия от сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления. На рис. 13.43,а для примера показана алюминиевая полоса 1 (балка), на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине l. Если балка 1 закреплена в стальном приспособлении 2 (рис. 13.43, б), в средней части возникнет сила Р, а по концам – Р/2 (рис. 13.43,в). Перемещение средней точки приспособления составит fпр=Р l 3/(EстIпр), а в балке — fб = Р l 3/(EалIб). Из условия f=fпр+fб можно определить Р, если известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления Iпр и балки Iб.

3. Часть приспособлений не предназначена для борьбы с деформациями, но в силу своих конструктивных особенностей испытывает силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его свободного деформирования. Затем в местах тех контактов изделия с приспособлением, которые препятствуют перемещениям, необходимо приложить к изделию и к приспособлению равные по значению и противоположно направленные силы и (или) моменты. Найти силы и моменты в местах контактов из условия, что сумма абсолютных величин перемещений приспособления и изделия от этих сил и моментов равна перемещениям изделия от сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления. На рис. 13.43,а для примера показана алюминиевая полоса 1 (балка), на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине l. Если балка 1 закреплена в стальном приспособлении 2 (рис. 13.43, б), в средней части возникнет сила Р, а по концам – Р/2 (рис. 13.43,в). Перемещение средней точки приспособления составит fпр=Р l 3/(EстIпр), а в балке — fб = Р l 3/(EалIб). Из условия f=fпр+fб можно определить Р, если известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления Iпр и балки Iб.

4. Некоторые приспособления предназначены для уменьшения сварочных деформаций изделия. Следует, однако, иметь в виду, что предотвратить продольное или поперечное сокращение зоны сварного соединения обычно не удается из-за огромных сил, возникающих в приспособлении в этом случае. Соответственно расчетная масса приспособления оказывается неразумно большой. Можно предотвратить изгиб, выход из плоскости. Здесь могут быть следующие расчетные варианты:

а) приспособление предназначено для жесткой фиксации деталей при сварке; предварительная деформация изделия передсваркой не предусматривается.

Если приспособление предназначено для уменьшениявременных перемещений, но неисключена возможность остывания изделия в приспособлении, то его следуетрассчитывать как рассмотрено выше;

б) приспособление предназначено для предварительного упругого изгиба изделия с целью некоторой или полной компенсации последующих сварочных деформаций. Возникающие в приспособлении силы и моменты складываются из:

— силовых воздействий на изделие при его предварительном деформировании; они определяются обычным путем по значению предварительного изгиба изделия и его жесткости;

— силовых факторов, которые появляются дополнительно вследствие усадки; так как точное определение их крайне сложно, то, с некоторым запасом их можно находить по описанной в п. 3 методике, исходя из значений перемещений изделия от сварки;

в) приспособление предназначено для предварительного пластического изгиба изделия с целью компенсации последующих сварочных деформаций. Расчетными для приспособления являются силы и моменты, за счет которых достигается пластический изгиб изделия. Если пластически деформируются отдельные маложесткие части изделия и силы, необходимые для пластической деформации этих деталей, сравнительно невелики, то ими можно пренебречь и в качестве расчетных принимать силы и моменты, вызываемые перемещениями изделия при сварке, как рассмотрено в п.3.

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термической обработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к невыправленному изделию, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термической обработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к невыправленному изделию, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

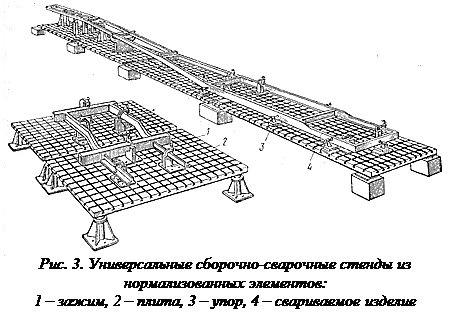

Сборочные стенды представляют собой конструкции с базовой поверхностью, на которой производится сборка и сварка изделий. При ручной сварке часто применяют универсальные сборочно-сварочные плиты с пазами для различных крепежных устройств илистеллажи (рис. 1). Различные балки собирают и сваривают на козлах такого стеллажа, установленных на небольшом расстоянии друг от друга по всей длине, или на универсальном стенде, показанном на рис. 2, состоящем из ряда неподвижных стоек 2, к которым крепятся, в зависимости от конфигурации балки, сменные опоры 1.

Перечисленные стенды относятся к беззажимным приспособлениям. К ним относятся столы для сварки сравнительно мелких деталей (см. рис. 1). Стенд или стол подключаются, как правило, к источнику питания дуги и обеспечивают подвод тока к свариваемому изделию.

Перечисленные стенды относятся к беззажимным приспособлениям. К ним относятся столы для сварки сравнительно мелких деталей (см. рис. 1). Стенд или стол подключаются, как правило, к источнику питания дуги и обеспечивают подвод тока к свариваемому изделию.

Универсальное приспособление для сварки рамных конструкций (рис. 3) содержит ряд плит 2 с пазами, в которые в зависимости от конфигурации свариваемого изделия 4 крепятся различные упоры 3, фиксаторы и зажимы 1. Такие стенды снабжают набором универсально - наладочных приспособлений, которые могут фиксироваться в различных сочетаниях в Т-образных пазах базовых плит. Для сборки и сварки аналогичных конструкций могут также применяться специализированные стенды для определенных изделий. Они снабжены плитой, на которой укреплен ряд постоянных фиксаторов, определяющих взаимное положение собираемых под сварку деталей.

Весьма прогрессивными являются стенды и приспособления, в которых совмещены операции сборки и сварки. Такие приспособления бывают стационарными, передвижными и накладными.

На рис. 4 показано универсальное сборочно-сварочное приспособление для сварки мелких узлов из профильного проката. Приспособление состоит из платформы 1, на которой размещены две поворотные струбцины 2; положение струбцин фиксируется винтами 4. Свариваемые детали зажимаются призмами 3. Поворачивая струбцины на разный угол, можно собирать и сваривать детали в различных сочетаниях.

Примером универсальных стендов для сборки и сварки плоских листовых конструкций могут служить электромагнитные стенды. Такой стенд представляет собой плоскую или лекальную постель со встроенными электромагнитами, между которыми расположены флюсомедная или флюсовая подушки с пневматическим прижимом.

Электромагниты, расположенные вдоль шва (см. рис. 2,б), плотно притягивают кромки стыкуемых листов к сборочному стенду и воспринимают усилие от давления флюсовой подушки. Расположение магнитов и флюсоподушек определяется раскроем листов и их количеством в секции. Электромагнитный стенд позволяет: фиксировать собираемые листы для обеспечения параллельности свариваемых кромок; удерживать листы от деформаций при сварке; предотвращать протекание жидкого металла и формировать обратный валик с помощью флюсовых или флюсомедных подушек.

Рис. 5. Схема сборочно-сварочного кондуктора для сварки трактором балок двутаврового сечения:

1 – неподвижная опора, 2 – передвижная опора, 3 – сварочный трактор, 4 – опора стенки балки

На рис. 5 приведена схема кондуктора с винтовыми зажимами, который применяют для сборки элементов двутаврового сечения высотой от 400 до 1800 мм. Сварка элементов осуществляется сварочным трактором.

Механизированная сварка чаще всего выполняется в сборочно-сварочных или сварочных кондукторах. В этих приспособлениях элементы кондуктора не мешают движению сварочного автомата; сам кондуктор может наклоняться, придавая шву положение, удобное для автоматической сварки.

Стенды, кондукторы и другие приспособления состоят из деталей и устройств, предназначенных для базирования свариваемых деталей и прижатия их к базовым поверхностям, а также из несущих конструкций. Кроме того, в состав стендов и приспособлений входят устройства для удерживания ванны расплавленного металла и флюса в зоне сварки, для формирования шва и т. д.

Фиксаторы – элементы, определяющие положение свариваемых деталей относительно всего приспособления. К фиксаторам (рис. 6) относятся: упоры (постоянные, съемные, откидные), установочные пальцы и штыри (постоянные, съемные), призмы (жесткие и регулируемые) и шаблоны.

Съемные упоры применяются в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможен из-за упоров. В последнем случае предпочтение заслуживают откидные быстродействующие упоры.

Рис. 6. Фиксаторы:

а – карман б – упор жесткий, в – упор съемный, г – упор откидной, д – палец жесткий, е – палец откидной, ж – призма регулируемая, и – шаблон

Как правило, упоры служат и опорными базами, а в некоторых случаях могут служить одновременно шаблонами для приварки сопряженных деталей. Они могут быть силовыми (ограничивающими) и направляющими (ненагруженными).

Фиксаторы в виде пальцев или штырей обеспечивают точную установку деталей и применяются в деталях с обработанными поверхностями. Призмы, регулируемые и нерегулируемые, применяют для сварки труб, профилей и т. п.

Шаблоны предназначены для фиксирования устанавливаемых при сборке деталей по сопрягаемым деталям узла или по каким-либо опорным контурам изделия. В этом случае само изделие является несущим элементом приспособления.

Прижимы – элементы приспособлений, обеспечивающие прижим деталей друг к другу, к фиксаторам или несущим поверхностям приспособлений. Прижимы бывают механические, пневматические, гидравлические и магнитные. Некоторые типы прижимов были рассмотрены ранее.

Механические прижимы конструктивно просты и поэтому наиболее распространены. Клиновые прижимы (см. рис. 1) используют для сжатия собираемых элементов, для выравнивания кромок и установки деталей при сборке. Усилие, развиваемое клиновым прижимом, зависит от усилия вколачивания клина и угла его скоса. Изменяя угол скоca, можно получить очень большие Рис. 7.

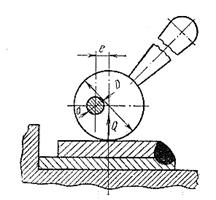

Рис. 7 Схема эксцентрикового прижима

Эксцентриковые прижимы (рис. 7) действуют аналогично клиновым. Их применяют для зажатия деталей в приспособлениях. Необходимым условием работоспособности клинового или эксцентрикового прижима является его самоторможение. Условие самоторможения эксцентрика в любом его положении выражается зависимостью 2е/D ≤ f, где D – диаметр, е – эксцентриситет, и f – коэффициент трения между эксцентриком и прижимаемой деталью (0,1-0,15). Таким образом, для самотормозящего эксцентрика е≤0,075D, а с учетом трения в подшипниках цапф е ≤ 0,05D.

Рис. 8. Винтовые прижимы:

а – фиксированный, б– откидной, в – поворотный

Винтовые прижимы наиболее универсальны и их применяют в самых различных сочетаниях. Фиксированный прижим (рис. 8, а) снабжен кронштейном, неподвижно прикрепленным к приспособлению. Винтовой прижим может быть откидным (рис. 8, б) или поворотным (рис. 8, в) для удобства установки и снятия свариваемых деталей. Для предохранения поверхности зажимаемой детали и увеличения площади соприкосновения концы винтов снабжены самоустанавливающимися башмаками. Винтовые прижимы применяют в основном в ручных приспособлениях.

Пружинные прижимы применяют для зажатия небольших тонких деталей. Их основные достоинства заключаются в быстроте действия и упругом характере приложения нагрузки, что позволяет компенсировать тепловые деформации. На рис. 9 показан прижим, содержащий упор 1, стакан 5 и спиральную пружину 2. Предварительное сжатие пружины позволяет сразу же после нажатия на деталь получить необходимое сжимающее усилие.

Рис. 9. Пружинный прижим:

1 – упор, 2 – пружина, 3 – неподвижный стакан

Рис. 10. Рычажный прижим

Наряду с перечисленными механическими прижимами, применяют комбинированные приспособления (винт с клином, винт с пружиной и т. д.). Наибольшее распространение получили разнообразные приспособления с передачей прижимного усилия через рычаг.

Рычажные прижимы представляют собой рычаги 1-го или 2-го рода или их комбинацию и используются как усилители приводов зажима. Пример, такого зажима показан на рис. 10. Он состоит из стойки 1, на оси 2 которой имеется ведущий рычаг 3 и промежуточное звено 4, действующие на силовой рычаг 5. Прижим детали осуществляется упором 6. Как правило, такие прижимы имеют регулируемые или упругие звенья, позволяющие крепить детали различных толщин. Весьма перспективными являются рычажно-винтовые, рычажно-эксцентриковые и другие комбинированные приспособления.

Пневматические прижимы имеют преимущества перед механическими: быстрота действия, возможность управления несколькими зажимами с одного места, различное положение в пространстве и т.д. Особенно ценно то, что пневматический прижим обладает значительной упругостью, что компенсирует деформации свариваемых деталей.

Рабочими органами прижима могут быть пневмоцилиндры, пневмокамеры и пневмошланги. Пневмоцилиндры (рис. 11, а, б) осуществляют прижим деталей сжатым воздухом, воздействующим на поршень 3 и через поршень на шток 1. Шток может действовать непосредственно на детали или через рычаги. Пневмоцилиндры могут быть одностороннего действия (рис. 11,а), с возвратом штока в исходное положение под действием пружины 2; или двустороннего действия (рис. 11, б), когда сжатый воздух может подводиться в соответствующую полость цилиндра.

Недостатком пневмоцилиндров является быстрый износ уплотнений и громоздкость. В тех случаях, когда ход штока невелик, предпочтение заслуживают пневмокамеры (рис. 11,в), снабженные гибкой плотной резиновой диафрагмой 7, зажатой между крышкой 6 и корпусом 9 камеры. Сжатый воздух подается через отверстие в крышке камеры. Возврат штока производится пружиной 8.

Недостатком пневмоцилиндров является быстрый износ уплотнений и громоздкость. В тех случаях, когда ход штока невелик, предпочтение заслуживают пневмокамеры (рис. 11,в), снабженные гибкой плотной резиновой диафрагмой 7, зажатой между крышкой 6 и корпусом 9 камеры. Сжатый воздух подается через отверстие в крышке камеры. Возврат штока производится пружиной 8.

Весьма эффективным многоточечным пневматическим прижимом, применяемым часто в сварочных приспособлениях, является шланговый (рис. 11, г). При подаче воздуха в шланг 5 последний воздействует на опорные поверхности клавишного 4 или рычажного прижима.

Рис. 11. Схемы пневматических прижимов:

а, б цилиндры, в – камера, г – шланг;

1 – шток, 2 – возвратная пружина, 3 – поршень, 4 – клавишный толкатель, 5 – шланг, в – крышка, 7 – диафрагма, 8 – пружина, 9 – корпус

Пневмоприжимы подключаются, как правило, к цеховой сети сжатого воздуха через систему, предназначенную для распределения в заданной последовательности воздуха к исполнительным механизмам и для регулирования и контроля давления воздуха, поступающего в эти механизмы. На рис. 12 показана типовая схема питания пневмосистемы. Воздух через обратный клапан 1, вентиль 2, влагоотделитель 3, масленку 4 и клапан 5 поступает в цилиндр 6, В автоматизированных установках применяют электромагнитные клапаны, управляемые схемой станка (выключатель 7). Могут применяться также и ручные краны. Пневмоприжимы применяют, главным образом, в высокомеханизированных установках массового и крупносерийного производств.

Рис. 12. Схема питания пневмоприжимов воздухом:

1 – обратный клапан, 2 – вентиль, 3 –влагоотделитель, 4 – масленка, 5 – клапан, 6 –пневмоцилиндр, 7 – выключатель

Гидравлические прижимы применяют в сборочно-сварочных приспособлениях довольно редко, главным образом, в тех приспособлениях, где требуются значительные усилия.

Сборочно-монтажные сварочные столыDaiss + Partner

Сборочно-монтажные сварочные столыDaiss + Partner

Сборочно-монтажные сварочные столы Daiss+Partner являются универсальными приспособлениями для сборки и сварки различных изделий. Они позволяют быстро и с высокой точностью осуществлять фиксацию изделий под сварку, механообработку или сборку, произвольно позиционировать детали с высокой точностью и легко перенастраивать систему оснастки фиксации под различные задачи в кратчайшие сроки без дополнительных затрат. Это позволяет проводить полностью весь цикл работ, от компоновки до сварки и сборки на одном рабочем месте.

Благодаря модульности систем можно создавать оснастку для любых деталей. Используя всего один комплект можно конструировать огромное число разновидностей комбинаций оснастки. На сегодняшний день существуют две системы столов для объемной фиксации - 16-System и 28-System.

Благодаря модульности систем можно создавать оснастку для любых деталей. Используя всего один комплект можно конструировать огромное число разновидностей комбинаций оснастки. На сегодняшний день существуют две системы столов для объемной фиксации - 16-System и 28-System.

Технология плазменного азотирования превращает ваш стол в надёжного партнёра, допускающего небрежное обращение при повседневных сварочных работах. Только плазменное азотирование позволяет защитить как поверхность стола, так и отверстия системы от приваривания сварочных капель. В результате, стол имеет большую устойчивость не только к царапинам, но и к ржавчине. Это отражается на увеличении срока службы стола, а значит и на его рентабельности

Не нашли, что искали? Воспользуйтесь поиском: