ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ПЕРСПЕКТИВНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ДЛЯ РДТТ

Известно, что за счёт применения композитов в конструкции РДТТ масса металла за период, например, с 1970 г. по 1998 г., снижена более чем в 3 раза [7]. Это было достигнуто за счёт совершенствования самого материалоёмкого узла РДТТ - корпуса и применения композиционных материалов (композитов) с органическими наполнителями и матрицей. Технологические варианты намотки корпусов типа кокона с использованием в качестве наполнителя органических высокопрочных волокон и в качестве матриц различных смол способствовали получению конструкции РДТТ с массовым совершенством на уровне 0,1. Однако дальнейшее повышение массового совершенства РДТТ за счёт совершенствования композитов на органической основе оказалось весьма проблематичным.

Самым главным недостатком конструкций (прежде всего корпусов) РДТТ из органопластиков, а также композитов с металлическими компонентами является ограничение по допустимой (рабочей) температуре эксплуатации. Например, рабочая температура органопластиков составляет всего 400-430 К. Для обеспечения прочности такой конструкции требуется наличие мощной теплозащиты. Поэтому материаловедческие усилия по дальнейшему повышению прочности органоволокна практически незначительно способствуют повышению массового совершенства двигателя в сравнении с возможностью расширения диапазона рабочей температуры. В этой связи поистине уникальные возможности заложены в углеродных и углеродокерамических материалах. Рабочая температура для них с одновременным повышением прочности составляет 3100-3300 К, что указывает на заманчивые перспективы создания легких неохлаждаемых корпусов РДТТ. Однако абсолютные значения прочности таких материалов пока намного меньше прочности органопластиков вследствие относительно низких уровней прочности карбонизованных, керамических или графитированных матриц. Кроме того, такие композиты обладают в сравнении с органопластиками более низкими характеристиками газопроницаемости. Правда, допускается устранение последнего с помощью различных конструкторско-технологических способов. На современном этапе развития новых композитов их применение в РДТТ связано главным образом с созданием конструкций сопловых блоков, теплозащиты корпуса, устройств управления вектором тяги [7].

Сопловые блоки РДТТ за сравнительно короткий период времени, как следует из раздела 3, претерпели существенное изменение формы, компоновочной схемы, размеров и материалов. Дальнейшее развитие конструкций сопловых блоков определяется тенденциями изменений условий эксплуатации РДТТ, совершенствования конструктивных форм и главным образом - обеспечения новыми материалами. Изменения условий эксплуатации сопловых блоков РДТТидёт в направлении использования новых высокоэнергетических твёрдых топлив с повышенными удельным импульсом тяги и температурой в камере. Создаются лёгкие конструкции сопел из новых материалов с высоким уровнем массового совершенства и высокими показателями надёжности.

Современные РДТТ работают на смесевых металлизированных топливах с высоким содержанием металлов при давлении в камере сгорания порядка 10,0 МПа и температуре до 3800 К. Условия возможного применения баллистических ракет с РДТТ потребовали от конструкций сопловых блоков нормального функционирования при воздействии излучения ядерного взрыва и стойкости к климатическим факторам и транспортным нагрузкам, обусловленным мобильностью современных ракетных комплексов.

Повышенные требования к конструкции сопловых блоков вызваны также тенденцией увеличения сроков эксплуатации вновь разработанных ракет, в течение которых требуется гарантировать сохранность свойств материалов и деталей. Противоречивость требований повышения энергетических показателей РДТТ и массового совершенства при требуемом уровне надёжности может быть разрешима в первую очередь за счёт создания новых материалов [7].

Изменение конструктивных форм сопловых блоков связано с тенденциями разработки и совершенствования сопел, частично утопленных в камеру сгорания, сопел на гибком подвесе, систем вдува продуктов сгорания в закритическую часть сопла для управления вектором тяги, секционированных, раздвижных насадок и складывающихся раструбов. При этом масса соплового блока остается на уровне 30-45 % от массы корпуса,и пути технического совершенствования конструкции определяются практически только применением более эффективных материалов [1].

Таким образом, повышение эксплуатационных характеристик сопловых блоков РДТТи улучшение их конструктивных форм невозможны без применения новых материалов. Технические пути совершенствования основных функциональных частей сопловых блоков современных РДТТ во многом исчерпаны. Разработка новых топлив и конструкторские решения опережают современные возможности конструкционных и теплозащитных материалов [7].

Основной частью сопла, определяющей энергетические характеристики РДТТ,является зона критического сечения. Она же характеризует и массовое совершенство как собственно зоны критического сечения, так и зоны входной части сопла.

Выходная часть сопла является не менее важной для обеспечения энергетических характеристик двигателей и его массового совершенства, особенно это справедливо для высотных РДТТ (применяемых на второй и третьей ступенях ракет) с большой степенью расширения сопла.

Входная часть сопла формирует профиль течения потока и подвержена конвективному и радиационному тепловому воздействию продуктов сгорания топлива; здесь наилучшим образом зарекомендовали себя стекло- и углепластики.

Зона критического сечения испытывает интенсивный конвективный нагрев и механические нагрузки. Лучше всего в этой зоне зарекомендовали себя тугоплавкие металлы - вольфрам, молибден - и сплавы на их основе, а также некоторые марки графитов.

Выходная часть сопла подвержена конвективному тепловому воздействию и значительным механическим нагрузкам. В этой зоне сопла наилучшим образом зарекомендовали себя стекло- и углепластики, подкрепленные металлической обечайкой, и конструкции из молибдена, ниобия, титана и сплавов на их основе [1].

Однако сложившаяся к настоящему времени номенклатура конструкционных материалов для изготовления сопловых блоков не отвечает требованиям разработки современных и перспективных РДТТ, конструктивные формы которых были рассмотрены выше. Как показывает анализ разработки новых конструкций РДТТ в нашей стране и за рубежом, подлинный научно-технический прогресс в этой области возможен только в результате создания специальных композитов. Применение новых металлизированных топлив с температурой горения до

3800 К и содержанием в продуктах сгорания жидких оксидов металлов до 40 % сделали невозможным дальнейшее использование в соплах РДТТ самого тугоплавкого металла - вольфрама.

Существенное влияние на ограниченное применение тугоплавких металлов и их сплавов оказывают дефицитность, недостаточная физико-химическая совместимость с другими материалами, особенно при высоких температурах и при повышенной влажности, низкое массовое совершенство элементов соплового блока вследствие высокой плотности и низких механических характеристик [3].

Перспективным целям развития РДТТ отвечают углеродные материалы.

Углеродные материалы - это новый класс материалов разного назначения, отличающихся от известных до сих пор материалов специфическими особенностями и уникальностью. Правильное применение углеродных материалов в конструкциях РДТТ и других двигателей требует ясного представления о свойствах, технологии получения и методах исследования и прогнозирования работоспособности этих материалов [7].

Углеродные материалы имеют следующие общие положительные свойства [7]:

- высокую тепловую эрозионную стойкость, стойкость к термическим ударам, уникальную прочность, увеличивающуюся при нагреве в 2-2,5 раза по сравнению с комнатной температурой, малую плотность и высокие удельные физико-механические характеристики; для производства материалов служит дешёвое и недефицитное сырье;

- возможность направленно изменять свойства путём изменения исходных компонентов и параметров процесса получения, использования оптимальных схем армирования;

- возможность использования практически в любом месте проточного тракта сопла и в деталях силовой схемы конструкции двигателя;

- возможность сочетать уникальные теплозащитные свойства при контакте с самыми разнообразными материалами, применяемость почти всех видов механической обработки;

- высокую сохранность свойств при длительном хранении в различных климатических условиях и при контакте с различными средами, стойкость в условиях радиации, высокую биологическую стойкость.

Анизотропия углеродных материалов является ещё одним средством рационального проектирования элементов конструкции двигателей. Изменяя ориентацию наполнителей, можно получить материал с оптимальной анизотропией, специально подобранной для любого напряженно-деформированного состояния конструктивного элемента.

По масштабам производства углеродных материалов, особенно в связи с созданием углепластиков и композиционных материалов на основе волокон и тканей, наиболее экономически развитые страны мира переживают период бурного подъёма промышленного освоения технологий для самых разных отраслей национальной экономики. Любой вопрос, касающийся технологии изготовления углеродных материалов, самым тесным образом связан с вопросами работоспособности изделий из них. Поэтому многие фундаментальные подходы к решению этой комплексной проблемы, сложившиеся применительно к металлам и их сплавам, здесь совершенно неприемлемы [7].

В методах исследования свойств углеродных материалов, способах их физико-химической обработки, методах исследования и прогнозирования работоспособности оказалось много требующих методического осмысления проблем. Особенно остро эти проблемы проявили себя при создании углеродных композитов с различными типами наполнителей и матриц и применении их в конструкции ракетных двигателей.

Несмотря на значительные успехи в создании и освоении углеродных материалов, классификация их для применения в теплонагруженных конструкциях ракетной техники еще не сложилась. Авторами работы [7] предложена классификационная схема углеродных материалов, представленная на рисунке 6.1.

За последнее время бурное развитие получили композиты на основе углерода, включающие в себя углеродный наполнитель и органическую, керамическую, металлическую матрицы или углеродную матрицу и любой наполнитель волокнистой структуры. Этот класс углеродных материалов способствовал созданию новых конструкций, например РДТТ для ракет типа «Трайдент», MX, планера многоразовой космической системы программы «Спейс Шаттл» в США и ряда конструкций подобного типа в СССР и затем в РФ.

Естественным развитием этих материалов в направлении повышения эрозионной стойкости явилось создание углерод-углеродных материалов, включающих в себя углеродный наполнитель волокнистой структуры и углеродную матрицу.

По некоторым предварительным оценкам, за счёт использования углеродных композитов в конструкции сопла его масса может быть снижена на 40-50 %, что соответствует повышению массового совершенства конструкции двигателей на 15-20 %. Разгар проточной части сопла в этом случае приводит к дополнительным потерям удельного импульса тяги двигателя в сравнении с неразгораемым соплом из тугоплавких металлов, но применение лёгких эрозионно-стойких материалов обеспечивает значительное снижение массы конструкции двигателя [7]. Именно этот класс углеродных материалов рассматривается специалистами в области разработки перспективных двигателей в качестве материалов будущего, применение которых позволит полностью исключить использование дефицитных тугоплавких металлов и их сплавов [7].

В зависимости от вида композитов методы их промышленного изготовления определяются в первую очередь составом исходных компонентов.

| |||

| |||

Технология изготовления композитов, как правило, многостадийная. Она включает самые разнообразные процессы: спекание, изостатическое прессование, намотку, выкладку, штамповку, пропитку, термоформование и др.

Углеродные композиты занимают промежуточное положение между металлами и неметаллами, поэтому им в значительной мере присущи все известные способы изготовления, характерные для композитов с различными типами наполнителей и матриц. Рассмотрим некоторые вопросы промышленного изготовления углеродных материалов [7].

Сырьем для производства углеродных материалов являются естественные природные запасы угля, нефти, газа, древесины, торфа и другие горючие ископаемые, искусственные органические вещества, а также отходы производства самых разнообразных отраслей народного хозяйства. По сырьевым запасам углеродные материалы вне всякой конкуренции с любыми видами конструкционных и теплозащитных материалов.

В переработанном виде сырьевые материалы, подготовленные для производства углеродных материалов, представляются как связующие и наполнители. В качестве связующих используют каменноугольные и нефтяные пеки, смолы, лаки, газовые смеси, расплавы металлов. В качестве наполнителей применяются коксы, волокна, волокнистые жгуты, стержни, ленты, войлок, ткани, пространственные каркасы на основе волокнистых наполнителей, металлические порошки, проволока, сетка. Таким образом, для производства углеродных материалов применяют сырьё в виде полуфабриката-связующего и полуфабриката-наполнителя.

Все типы углеродных материалов получают из углеродсодержащего сырья, находящегося в твёрдом, жидком или газообразном состояниях. Общая характеристика способов получения коксопековых композиций и волокнистых наполнителей для углеродных композитов выглядит следующим образом.

Коксопековые композиции получают путём формования (спекания) в защитной атмосфере заготовок разной формы из размолотых до определенных фракций прокаленных или непрокаленных коксов и пеков, кокс которых является вторичным связующим. Отформованные заготовки подвергают карбонизации и последующей графитации при температуре до 3300 К. С помощью дополнительных циклов пропитки пеком, карбонизации и графитации получают коксопековые композиции с высокой плотностью и необходимым уровнем теплофизических и физико-механических свойств, близких к предельному беспористому материалу. Путём введения в исходную шихту порообразующих добавок получают после формования и последующего обжига пористые структуры для последующих пропиток расплавами металлов или смолами. Путём введения в исходную шихту карбидообразующих металлов и последующей термомеханической обработки получают графиты с керамической матрицей.

Пиролитические углеродные материалы получают путём термического разложения углеродсодержащих газов в контролируемых условиях по температуре реакционного пространства, давлению газа, расходу и другим параметрам. Пироуглерод получают осаждением углерода на подложку при температуре около 1300 К, а пирографит - при температуре порядка 2400 К. При термообработке при температуре свыше 2300 К пироуглерод переходит в пирографит.

Углеродные композиты на основе волокнистых наполнителей по способу изготовления в принципе не отличаются от коксопековых композиций. Их особенность состоит в типе применяемого наполнителя и способе его введения в заготовку композиции (намотка, выкладка, изготовление каркаса и т.д.). Структура углеродного волокнистого наполнителя характеризуется его типом (волокно, ткань, пространственный каркас).

Углеродное волокно получают в основном из полиакрило-нитрильного (ПАН) волокна при его медленном окислении на воздухе и обработке в защитной среде при температуре свыше 2100 К. Для предохранения от окисления, старения, коррозии и других воздействий углеродные волокна покрывают защитными слоями металлов и сплавов, карбидов, нитридов, боридов и другими, пропитывают пеками и смолами.

Углеродную ткань получают путём карбонизации предварительно обработанной вискозной ткани с последующей промывкой. Ткани, обработанные при температуре до 2300 К, называют карбонизованными (углеродными), свыше 2300 К - графитированными. Углеродные ткани в виде полотна, лент или специального раскроя пропитывают пеками, смолами и другими, затем формуют в заготовки путём выкладки, намотки, карбонизуют и графитируют в защитной среде. При необходимости проводят дополнительные операции - пропитку карбонизованных полуфабрикатов с последующей графитацией или насыщение пироуглеродом или пирографитом.

Углеродные пространственные каркасы изготавливают из углеродных жгутов или стержней с помощью специальных шаблонов или специального текстильного оборудования. Затем углеродные пространственные каркасы пропитывают пеком или смолой, карбонизуют и графитируют. Каркасы обладают высокой исходной пористостью, поэтому пропитку и термообработку проводят многократно.

Для получения высокой плотности материала операции пропитки и термообработки осуществляют под давлением. Большая группа материалов на основе пространственных углеродных наполнителей получена путём насыщения каркасов пироуглеродом или пирографитом.

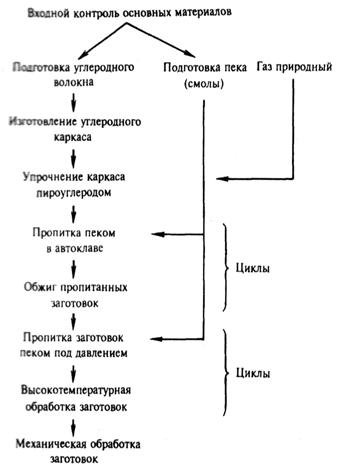

Принципиальные технологические схемы производства некоторых современных и перспективных отечественных углеродных материалов в соответствии с предложенной классификацией (см. рисунок 6.1) приведены на рисунках 6.2-6.6 [7].

Рисунок 6.2 - Принципиальная технологическая схема производства коксопековых композиций на основе прокаленного кокса; основные материалы: кокс нефтяной пиролизной марки КНПС,

пек каменноугольный

Ранее было отмечено, что основными углеродными материалами для современных и перспективных двигателей летательных аппаратов являются композиты и в первую очередь - углерод-углеродные композиты.

Характерной чертой современного производства углеродных композитов является поиск путей получения исходного полуфабриката, максимально приближенного к форме и размерам деталей.

|

Рисунок 6.4 - Принципиальная технологическая схема производства углепластика; основные материалы: углеродное волокно,

связующие - лак, смола, пек, природный газ

Рисунок6.5 - Принципиальная технологическая схема производства углерод-углеродного композита со сложной структурой наполнителя (каркаса); основные материалы: углеродное волокно, пек (смола),

природный газ

Рисунок 6.6 - Принципиальная технологическая схема производства углерод-углеродного композита методом намотки;

основные материалы: углеродистое волокно (нить, жгут), смола,

газ природный

Как уже отмечалось, наиболее существенная особенность композитов состоит в том, что их создание не предшествует разработке конструкции, а осуществляется в процессе её разработки. Проблема создания и применения композитов в ракетно-космической технике представляет собой одно из главных направлений научно-технического прогресса. Технологии создания конструкций из композитов относятся к базовым приоритетным технологиям XXI века.

Производство таких материалов для различных деталей включает четыре этапа:

1. Изготовление форм (кольца, конусы, полые цилиндры). На этом этапе выбирают армирующий компонент и связующее, схему армирования, способы формования и режимы отверждения.

2. Карбонизация. Производят пиролиз, а затем карбонизацию отверждённых форм в инертной атмосфере при ступенчатом нагреве и выдержке и при необходимости насыщают пироуглеродом (в вакууме или инертной атмосфере).

3. Графитация. Производят графитацию карбонизованных заготовок. При необходимости карбонизованные заготовки насыщают пироуглеродом или пирографитом.

4. Уплотнение. Производят повторные или циклические операции пропитки заготовок связующими, карбонизацию, графитацию с насыщением при необходимости пироуглеродом или пирографитом.

Длительность технологического цикла при производстве углеродных материалов составляет от 3 до 36 недель. Поэтому особое значение придают контролю стабильности технологии, включающему в себя входной контроль исходных материалов на соответствие требований ГОСТ, ОСТ или технических условий; контролю работы оборудования, его периодической аттестации, паспортизации нестандартного оборудования и специальной оснастки, переаттестации обслуживающего персонала, оснащению средствами контроля технологических режимов и готовой продукции. Особо важное значение имеют методы контроля дефектности свойств как материала на технологических переделах, так и готовой продукции [7].

Важнейшей характеристикой при отработке технологии получения углеродного материала является его плотность. Предельная теоретическая плотность углеродного материала составляет 2,265 г/см3. Плотность углеродного материала характеризует уровень физико-химических и теплофизических свойств, степень совершенства структуры материала: пористость, проницаемость, макродефектность, реакционную способность и др. Для большинства углеродных материалов изменение плотности только на 20 % (например, с 1,5 до 1,8 г/см3) приводит к изменению свойств в несколько раз [7]. Поэтому о степени совершенства технологии получения углеродного материала и его качества судят в первую очередь по величине плотности и её стабильности. Плотность углеродного материала является непременным контролируемым параметром в директивной технологической и технической документации. В процессе отработки технологии получения углеродного материала устанавливают прямые и косвенные корреляционные связи между плотностью материала, его дефектностью и другими свойствами. Именно по дефектности, уровню контролируемых свойств материала и их стабильности судят о его качестве на стадии поставки.

В современном производстве углеродных материалов их дефектность определяют методами неразрушающего контроля, в основном методами рентгеноконтроля, ультразвуковой дефектоскопии, акустической эмиссии, электропроводности [7]. Неразрушающие методы контроля качества углеродных материалов в последнее время находят широкое применение (кроме диагностики структурных нарушений) и при контроле уровня некоторых физико-механических характеристик (электросопротивление, модуль упругости, прочность, пористость, плотность, толщина покрытия и др.). Для углеродных материалов в настоящее время разработаны более совершенные методы контроля качества, чем для других типов материалов.

Наиболее важной частью приемочного контроля материалов является контроль уровня свойств на соответствие требованиям директивной документации (например, техническим условиям на материал). Основными формами такого контроля являются индивидуальный и партионный. Объёмы контроля и выборки для испытаний устанавливаются требованиями директивной документации. При партионном контроле объём выборки устанавливается в зависимости от принятого статистического метода, а при индивидуальном контроле объём выборки и свойства материала определяют на технологических припусках каждой заготовки иди детали, либо на образцах-свидетелях. В зависимости от типа углеродного материала выход годного по результатам приемо-сдаточного контроля составляет в основном от 30 до 90 % [7].

Длительность технологического цикла и выход годного продукта при производстве углеродных материалов являются основными технико-экономическими показателями.

Углеродные материалы можно подвергать практически всем видам механической обработки. Принципиальное значение имеют лишь ограничения типоразмера, обусловленные возможностями прессового оборудования, рабочими объёмами автоклавов, объёмом реакционного пространства при жидко- и газофазных методах производства и главным образом рабочими объёмами термического оборудования.

При дальнейшем развитии ракетной техники спрос на углеродные композиты будет расширяться, так как их применение взамен металлов и сплавов в конструкции РДТТ не только не ухудшает его работоспособность, но и в ряде случаев делает невозможным создание нового двигателя без применения углеродных композитов [7].

Не нашли, что искали? Воспользуйтесь поиском: