ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Индикаторные нутромеры

Тема Точность угловых размеров и конических соединений.

Основные понятия:

В машиностроении угловые размеры встречаются довольно часто: фаски, штамповочные и литейные уклоны и т.п.

Угловые размеры определяют положение плоскостей, осей, линий, центров отверстий и т.д.

Угловые размеры бывают: 1) зависимые

2) независимые

Независимые угловые размеры не связанны с другими параметрами проектируемых изделий.

Зависимые угловые размеры определяются основными параметрами изделий, к котором относятся.

Для допусков угловых размеров и углов конусов установлено по СЭВ178-75 17 степеней точности: 1, 2,…..17 (в порядке убывания точности).

Точность изготовления и измерения углов определяется длинами сторон, образующих угол. С уменьшением длинны стороны возрастают трудности изготовления и измерения углов.

Допуски на угловые размеры.

Допуски на угловые размеры в стандарте заданы в зависимости от длины меньшей стороны угла.

Допуски на углы могут задаваться односторонние в “+” (+AT),односторонние в “-“ (-AT), а чаще симметрично “±” (± AT/2).

- номинальное значение угла

- номинальное значение угла

- допуск в угловых единицах

- допуск в угловых единицах

Допуском угла (АТ) называется разность между наибольшим и наименьшим предельными углами.

Допуски углов могут быть выражены в угловых и линейных единицах.

Основные параметры гладких конических соединений (ГОСТ 25 548-82)

Конус называется наружным, когда деталь или её элемент имеют наружную поверхность.

Внутренним – когда коническая поверхность внутренняя.

а) б) в)

Основная плоскость (1) – плоскость, перпендикулярная к оси конуса, в которой задаётся номинальный диаметр конуса.

Базовая плоскость (2) – плоскость, перпендикулярная к оси конуса, служит для определения осевого положения заданного конуса относительно сопрягаемого с ним конуса.

Базорасстояние конуса (Ze, Zi) – расстояние между основной и базовой плоскостями.

Коническое соединение – соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конусов.

К номинальным размерам конусов и их соединений относятся:

D – диаметр большого основания

d – диаметр малого основания

Ds – диаметр в заданном расположении поперечного сечения

dx – диаметр в произвольном расположении поперечного сечения

L – длина конуса

Lp – длина соединения

Ls – осевое расстояние до заданного сечения от большого основания

Lx – осевое расстояние до заданного сечения от произвольно расположенного сечения от малого основания

α – угол конуса, угол между образующими в продольном сечении конуса

α/2 – угол между образующей конуса и его осью

C – конусность – отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними

C=(D-d)/L

Допуски линейных параметров конусов и конических соединений( ГОСТ 25307-82)

TD – допуск диаметра конуса в любом сечении

TDS – допуск диаметра конуса в заданном сечении

Допуски формы:

TFR – круглость поперечного сечения

TFL – допуск прямолинейности образующей конуса

Допуски конусов задаются двумя способами:

1) совместное нормировании всех видов допусков единым допуском. Этот способ для неответственных конических деталей.

2) раздельное нормирование каждого вида допуска: TDS, AT, TFR, TFL. Этот способ - при высоких требованиях к точности конических деталей.

Тема 1.12. Точность размерных цепей.

Качество машин и приборов обеспечивается точностью расположения деталей, узлов, механизмов. Число операций, связанных с подгонкой деталей и регулированием их

положения, должно быть минимальным.

Связь между предельными размерами и допусками собираемых деталей и узлов устанавливают с помощью расчетов, основанных на теории размерных цепей (Р.Ц.)

Р.Ц. – совокупность размеров, образующих замкнутый контур.

Расчет размерных цепей помогает назначать допуски на размеры деталей и правильно назначать размеры на чертежах.

Звено Р.Ц. – один из размеров, образующих Р.Ц.

Различают замыкающие и составляющие звенья Р.Ц.

Замыкающее звено ( А0) – звено размерной цепи, которое получается последним в процессе изготовления или сборки.

Исходное звено – звено, получающееся по условию задачи, для решения которой используется Р.Ц.

Составляющее звено А1, А2, А3 - звено, изменение которого вызывает изменение замыкающего звена.

Составляющие звенья могут быть:

1. увеличивающие

2. уменьшающие

Увеличивающее звено – звено, с увеличением которого увеличивается замыкающее (исходное) звено. Они положительные.

Уменьшающее звено – звено, с увеличением которого уменьшается замыкающее (исходное) звено.

Пример:

При проектировании и сборке какого-либо узла возникают некоторые задачи. Допустим необходимо определить зазор между полумуфтами электродвигателя и редуктора.

Зазор B0 зависит от размеров B1, B2, B3

С увеличением B1  B0 увеличивается

B0 увеличивается

С увеличением B2 или B3  B0 уменьшается

B0 уменьшается

Эти размеры образуют замкнутый контур, размерную цепь.

Размер B0- замыкающее звено

B1,B2,B3- составляющие звенья

В качестве замыкающих и исходных звеньев используют детали (например прокладки), зазоры, натяги и т.д.

Виды размерных цепей:

1) линейная – Р.Ц., звеньями которой являются линейные размеры

2) угловая – Р.Ц., звеньями которой являются угловые размеры

3) с параллельными звеньями – Р.Ц., все звенья которой параллельны

4) плоская – Р.Ц., звенья которой расположены в одной или нескольких параллельных плоскостях

5) пространственная – Р.Ц., звенья которой расположены в пространстве под различными углами.

Наиболее широко распространены в технике Р.Ц. с параллельными звеньями.

Методы расчета Р.Ц.

Р.Ц. рассчитывают на:

1. полную взаимозаменяемость

2. метод максимум-минимум

3. вероятностный метод

При расчете Р.Ц. определяют номинальный, предельные размеры, допуск, предельные отклонения замыкающего и составляющих звеньев.

Расчет начинают с составления расчетной схемы, т.е. графического изображения Р.Ц. Выясняют, какие размеры образуют Р.Ц., где увеличивающий, уменьшающий и замыкающий размеры. Это все изображают отрезками в той последовательности, в какой они проставлены на чертеже. В одном ряду откладывают отрезки увеличивающих размеров, в обратном направлении, в параллельном ряду – уменьшающие и замыкающий размеры.

А2=А3=20+0,52мм

А1=60-0,74мм

А0-?

Проверяют замкнутость контура обходом замыкающего звена, с одного конца на другой.

Расчет на максимум–минимум

Этот метод расчета основан на предположении, что при сборке механизма возможно сочетание увеличивающих звеньев изготовленных по наибольшим предельным размерам с уменьшающими звеньями - по наименьшим предельным размерам и наоборот.

Этот метод расчета обеспечивает полную взаимозаменяемость в процессе сборки и эксплуатации изделий.

Его применяют для проектирования Р.Ц., имеющих малое число составляющих звеньев невысокой точности.

1.

А0- номинальный размер замыкающего звена

Аi- увеличивающие или уменьшающие звенья

m-1 общее число составляющих звеньев

2.

n, p – число увеличивающих и уменьшающих звеньев. В формулу «2» подставляем абсолютные величины уменьшающих звеньев А0=А1-(А2+А3)= 60-(20+20)=20мм

Чтобы получить наибольший предельный размер замыкающего звена, надо взять предельные размеры увеличивающих звеньев – наибольшие, а предельные размеры уменьшающих звеньев – наименьшие.

Чтобы получить наибольший предельный размер замыкающего звена, надо взять предельные размеры увеличивающих звеньев – наибольшие, а предельные размеры уменьшающих звеньев – наименьшие.

Наименьший предельный размер замыкающего звена А0min равен разности сумм минимальных увеличивающих звеньев и максимальных уменьшающих звеньев.

или

Верхнее отклонение замыкающего размера = разности сумм верхних отклонений увеличивающих и нижних отклонений уменьшающих размеров;

Нижнее отклонение замыкающего размера = разности сумм нижних отклонений увеличивающих и верхних отклонений уменьшающих размеров.

Допуск замыкающего звена = сумме допусков составляющих звеньев.

Допуск замыкающего размера зависит от числа составляющих размеров, при конструировании деталей, узлов, механизмов. Надо стремиться, чтобы число размеров, образующих Р.Ц., было минимальным.

Решение обратных задач связано с вычислением параметров замыкающих звеньев по заданным параметрам всех составляющих звеньев Р.Ц.

Такие задачи обычно возникают на этапах производства и эксплуатации изделия.

Тема Точность подшипников качения (п.к.)

Допуски и посадки подшипников качения ГОСТ 24955-81.

Подшипники качения – наиболее распространённые стандартные изделия. Они должны обеспечить точность, бесшумность, долговечность изделий и другие.

Подшипники – это опоры валов вращающихся.

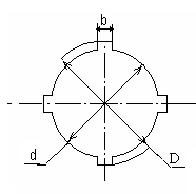

Подшипник качения состоит из внутреннего кольца, наружного кольца, тел качения и сепаратора.

1- внутреннее кольцо

2- наружное кольцо

3- тело качения

4- сепаратор

Наружный диаметр наружного кольца (D)

Внутренний диаметр внутреннего кольца (d)

Телами качения являются шарики, ролики или иглы (в игольчатых подшипниках).

Подшипники качения обладают полной внешней взаимозаменяемостью по присоединительным размерам.

Внутренняя взаимозаменяемость неполная, осуществляется селективной сборкой.

ГОСТ 520-89 устанавливает 5 классов точности в порядке повышения точности:

0, 6, 5, 4, 2.

Классы 0, 6 – для подшипников общего назначения.

5, 4 – для подшипников, работающих при больших оборотах, при высоких требованиях к точности вращения (например в авиационных двигателях).

2 – для прецезионных (особо точных) приборов.

Посадки подшипников качения.

Различают посадки:

- внутреннего кольца на вал.

- наружного кольца в корпус.

Система допусков и посадок, принятая для подшипников качения основана на системе допусков и посадок для гладких цилиндрических соединений, но имеет особенности:

- для соединения подшипника качения с деталями механизмов приняты по наружному кольцу – система вала, а по внутреннему кольцу – система отверстия.

- значение предельных отклонений для D и d зависят только от размеров и класса точности подшипников качения, но от характера сопряжения.

- поля допусков наружного и внутреннего диаметров подшипника качения расположены ниже нулевой линии, то есть поле допуска наружного диаметра подшипника (D) занимает такое же положение, как поле допуска основного вала, а поле дополнительного внутреннего диаметра (d) по сравнению с полем допуска основного отверстия перевёрнуто относительно нулевой линии.

Обозначение посадок подшипников качения на чертеже.

На чертежах рядом с номинальным размером дают условное обозначение поля допуска только поверхности, сопряженной с подшипником:  42 Is7.

42 Is7.

Выбор посадок подшипников качения ГОСТ 3325-85.

Факторы влияющие на выбор посадок:

1. Что вращается? (вал или корпус).

2. Вид нагружения колец подшипников качения радиальной нагрузкой.

3. Требования к точности вращения (частота вращения).

4. величина нагрузки. Характер действующих нагрузок (постоянная или переменная по направлению).

5. Условия сборки (куда входит в изделие).

Схема № 1: “вращается вал” (внутреннее кольцо вращается вместе с валом) - имеет место у подшипников валов коробок передач, задних колёс роторов электродвигателей.

Схема № 2: “вращается корпус” (при работе вращается нагруженное кольцо) - лежит в основе работы подшипников передних колёс заднеприводных автомобилей в рамках конвейеров и тому подобное.

Различают три вида нагружения подшипников:

1) местное

2) циркуляционное

3) колебательное

При местном нагружении радиальная нагрузка действует в одно место кольца подшипников качения. Так бывают нагружены неподвижные кольца с постоянной по направлению нагрузкой.

Посадка с зазором или малым натягом.

При циркулярном нагружении радиальная нагрузка последовательно действует на всё кольцо. Так бывают нагружены вращающиеся кольца подшипников качения действуют на две нагрузки: постоянная по направлению (большая) и вращающаяся. Равнодействующая от них изменяется по величине и направлению. Так бывает в планетарных зубчатых механизмах.

Посадка – переходная типа плотной подвижной.

Условное обозначение подшипников качения на чертежах.

5 – 210

10 – внутренний диаметр подшипника

2 – серия (в данном случае – легкая серия), подшипник радиальный шариковый однорядный (так как отсутствует четвертая, пятая, шестая цифры)

5 – класс точности.

Тема Точность резьбовых соединений.

Резьбовые соединения широко используются в конструкциях различных машин.

Резьба может быть получена как на наружных, так и на внутренних поверхностях.

Резьбы подразделяются:

I. по профилю осевого сечения

1. крепежные (метрическая, дюймовая)

2. кинематическая (трапецеидальная,прямоугольная)

3. трубная, арматурная (цилиндрическая, коническая)

II. по направлению подъема витка: правые, левые

III. по числу заходов: одно-, многозаходные

IV. по назначению: крепежные, специальные

Крепежные применяются для обеспечения прочности соединения,

Кинематические - для подвижных соединений в передачах типа винт-гайка,

трубные и арматурные – для трубопроводов и арматуры, обеспечивающей герметичность соединений.

Основные параметры метрической резьбы.

- наружный диаметр

- наружный диаметр

метр

- внутренний диаметр

- внутренний диаметр

- средний диаметр

- средний диаметр

P – шаг

- угол профиля резьбы

- угол профиля резьбы

- высота теоретического профиля резьбы (с острыми вершинами)

- высота теоретического профиля резьбы (с острыми вершинами)

- высота рабочего профиля резьбы (вершины резьбы срезаны)

- высота рабочего профиля резьбы (вершины резьбы срезаны)

Посадки метрических резьб

Посадки в резьбовых соединениях создаются по боковым сторонам профиля резьбы по D2 (d2)

1) D2  d2 – посадки с зазором

d2 – посадки с зазором

если D2 min=d2max, то Smin=0 – посадка скольжение

Применяются посадки с зазором для разбираемых резьбовых соединений, имеющие антикоррозионные покрытия, работающие при высоких температурах

2) D2  d2 – посадки с натягом

d2 – посадки с натягом

3) D2  d2 – переходная

d2 – переходная

Посадки с натягом и переходные применяются для соединения шпилек с корпусом. Выбираются посадки в зависимости от материала корпуса.

Допуски для резьб с зазором (ГОСТ 16093-81)

При изготовление резьбы возможны погрешности любого из 5 параметров резьбы (D2,d2, D1,d1, D,d, P,  )

)

Но на собираемость (свинчиваемость) резьбового соединения будут влиять эти погрешности по разному.

Установлены допуска: у болта – по d2,d; у гайки –по D2 и D1. Допуски на d1 и D не установлены, так как за счет процесса нарезания резьбы у d1 и D получаются погрешности, не влияющие на свинчиваемость. Погрешности P и  влияют на свинчиваемость, но они могут быть компенсированы за счет увеличения допусков на D2 и d2, так как Р и

влияют на свинчиваемость, но они могут быть компенсированы за счет увеличения допусков на D2 и d2, так как Р и  геометрически связанны с D2 и d2.

геометрически связанны с D2 и d2.

Для производственной оценки точности резьбы все поля допусков распределены по 3 классам точности: точный, средний, грубый.

Допуски для резьб с натягом и переходных посадок (ГОСТ 4608-81)

При некоторых полях допусков по d2 3p и 3п для получения гарантированного натяга должен применяться подбор (селективная сборка). Ёе суть: шпильки и гнезда по действительным размерам среднего диаметра сортируются по размерным группам и собирают шпильки и гнезда одной размерной группы. Недостаток: возможно незавершенное производство.

При переходных посадках для обеспечения неподвижности требуются дополнительные средства заклинивания.

Обозначение размеров и допусков метрической резьбы на чертежах

На чертежах для метрических резьб указывается:

1. М – метрическая

2. номинальное значение наружного диаметра (D, d)

3. номинальное значение шага резьбы (для мелких резьб)

4. Обозначение полей допусков: у болта – по среднему ( ) и наружному (

) и наружному ( ) диаметрам, а у гайки – по среднему (

) диаметрам, а у гайки – по среднему ( ) и внутреннему (

) и внутреннему ( ) диаметрам.

) диаметрам.

Пример:

1) M 12 x 1,5  это резьбовое соединение болта с гайкой, М - резьба метрическая

это резьбовое соединение болта с гайкой, М - резьба метрическая

Болт M 12 x 1,5 – 4h6g

Гайка M 12 x 1,5 – 6H7H

12 – номинальное значение D,d

1,5 – номинальное значение шага резьбы

6H7H – поля допусков для гайки: 6Н – для  , 7H – для

, 7H – для

4h6g – поля допусков для болта: 4h – для  , 6g – для

, 6g – для  .

.

Расчет метрической резьбы.

1. Определяем номинальные размеры среднего и внутреннего диаметров.

= d-1+0.026=12-1+0,026=11,026 мм

= d-1+0.026=12-1+0,026=11,026 мм

=d-2+0.376=12-2+0,376=10,376 мм.

=d-2+0.376=12-2+0,376=10,376 мм.

2. Определяем предельные размеры диаметров резьбы.

2) M 45 х 2 -

7H - для D2 , D1

8g - для d2, d

Распространённая посадка

М20 -  это посадка с зазором

это посадка с зазором

6H – для D2 , D1

6g - для d2, d

3) M30 -  - посадка с натягом, селективная сборка по трём сортировочным группам (3).

- посадка с натягом, селективная сборка по трём сортировочным группам (3).

4) Если резьба левая, то:

M64 x 3LH

5) Если резьба многозаходная, то:

M24 x 3 (P1) LH

3 - трёхзаходная

P1 – шаг

LH – левая.

6) Трапецеидальная резьба обозначается Тч (вместо М) остальное – аналогично.

Тч 40 х 6-7Н

7) Упорная резьба обозначается буквой S

S 80 x 10-7h

Методы и средства измерения и контроля цилиндрических резьб.

Контроль резьбы может быть:

1) дифференцированный (поэлементный)

2) комплексный

При дифференцированном методе контроля отдельно проверяют каждый параметр резьбы.

При комплексном методе контроля одновременно контролирует несколько параметров. Для контроля используют предельные калибры:

для болтов – кольца, скобы

для гаек – пробки

Они бывают проходные и непроходные. Проходные (ПР) имеют много ниток, полный профиль резьбы, НЕ – 2-3 нитки, укороченный профиль резьбы. Для контроля резьб малых размеров – проекторы. Допуски на резьбовые калибры по ГОСТ 24997-81.

Допуски задаются по всем 5 параметрам резьбы калибра.

Резьбовые калибры – рабочие, контрольные, установочные.

На производстве обычно применяют комплексный метод контроля резьбовыми калибрами, он самый производительный и экономичный.

Тема Точность шпоночных и шлицевых соединений.

Допуски и посадки шпоночных и шлицевых соединений с призматическими шпонками

(ГОСТ 23360-78).

Шпонки применяют, когда не требуется высокая точность центрирования соединяемых деталей.

В зависимости от геометрической формы шпонок соединения разделяются на:

призматические, сегментные, клиновидные, тангенциальные.

Размеры и допуски шпонок стандартизированы.

Выбираются размеры в зависимости от диаметра вала.

Посадки в шпоночных соединениях создаются по ширине “b” только в системе вала.

b – ширина шпонки и паза

h - высота

t  , t

, t  - глубина пазов (вала и втулки)

- глубина пазов (вала и втулки)

Допуски и посадки шлицевых соединений

Шлицевые соединения, в отличие от шпоночных, применяются при передаче больших крутящих моментах. Шлицевые соединения бывают:

1. По форме шлицев:

1) прямобочные

2) эвольвентные

3) треугольные

Наиболее распространённые – прямобочные

2. По условиям нагружения:

1) легкой серии

2) средней серии

3) тяжелой серии

3. По условиям работы:

1) подвижные

2) неподвижные в осевом направлении

D – наружный диаметр

d – внутренний

b – ширина шлицы

z – число шлиц (всегда чётное)

Центрирование – совмещение осей шлиц вала и шлиц втулки.

Способы центрирования шлиц. соединений.

Существует 3 способа центрирования:

1) по наружному  D

D

2) по внутреннему  d

d

3) по ширине шлиц b

- Центрирование по наружному диаметру (D) – самый распространённый, технологичный Диаметр втулки получают протягиванием, диаметра вала получают шлифованием. Применяют для неподвижных и подвижных соединений, работающих при небольших нагрузках.

- Центрирование по внутреннему диаметру – применяется, когда требуется высокая точность центрирования или, когда из-за материала втулки пазы нельзя протягивать. В изготовлении сложнее. Диаметр втулки и диаметр вала получают шлифованием.

- Центрирование по боковым сторонам шлиц – точность меньшая. Применяется, когда предусматривается реверсирование, то есть вращение в обе стороны.

При изготовлении шлицевых соединений возникают погрешности двух видов, которые влияют на собираемость:

1) погрешности D, d, b.

2) погрешности формы, взаимного расположения шлиц, неконцентричность D и d.

Чтобы соединение собиралось, погрешности второго вида должны быть компенсированы за счёт допусков D, d, b.

Обозначение шлицевых прямобочных соединений на чертежах.

В обозначении шлицевых соединений указывается:

1) обозначение параметра, по которому идёт центрирование (D,d или b).

2) число шлиц (z).

3) номинальное значение внутреннего диаметра (d).

4) поля допусков для d, если он центрирующий.

5) номинальное значение наружного диаметра (D).

6) поля допусков для D.

7) номинальное значение ширины шлицы (b).

8) поля допусков для (bd).

Примеры:

1) Центрирование по внутреннему диаметру(d)

d-8x36  x40

x40  x7

x7

втулка-8x36H8x40H12x7D9

вал-8x36e8x40a11x7e8

8- число шлиц

36-номинальное значение внутреннего диаметра (d)

- поля допусков для (d)

- поля допусков для (d)

40 - номинальное значение наружного диаметра (d/

- поля допусков для b/D)

- поля допусков для b/D)

- поля допусков для D

- поля допусков для D

7 – номинальное значения ширины шлицы b

- поля допусков для b

- поля допусков для b

_Посадка по диаметру центрирования  и по размеру b -

и по размеру b -

2)Центрирование по наружному диаметру Dцентрирование  и по диаметру в

и по диаметру в

D-8x36x40  хz7

хz7

3) Центрирование по боковым сторонам

b-8x36x40x7

Шлицевые эвольвентные соединения (ГОСТ 6033-81)

Шлицевые эвольвентные соединения имеют ряд преимуществ по сравнению с другими шлицевыми соединениями:

1) повышенная прочность

2) высокая точность

3) более современная технология изготовления шлицевого вала (требуется только одна червячная фреза, можно обойтись без шлифования)

Предусмотрено 3 способа центрирования:

1. по эвольвентному профилю (по боковым поверхностям зубьев, по S)

Этот способ наиболее распространен, достигается хорошая соосность.

2. по наружному диаметру (D)

Используется, когда необходима высокая точность вращения деталей.

3. по внутреннему диаметру (d)

Используется редко из-за технологических трудностей.

Обозначение шлицевых эвольвентных соединений на чертежах.

1. Центрирование по наружному диаметру (D)

ГОСТ 6033-81

ГОСТ 6033-81

50 – номинальное значение наружного диаметра (D);

- поля допусков для D;

- поля допусков для D;

2 – модуль (m);

2. Центрирование по боковым сторонам (S)

ГОСТ 6033-81

ГОСТ 6033-81

50 – номинальное значение наружного диаметра (D);

2 – модуль (m);

- поля допусков для S;

- поля допусков для S;

3.Центрирование по внутреннему диаметру (d);

ГОСТ 6033-81

ГОСТ 6033-81

50 – номинальное значение наружного диаметра (D);

2 – модуль (m);

- поля допусков для d;

- поля допусков для d;

Шлицевое соединение с треугольным профилем зубьев центрируется только по боковым сторонам зубьев (по S).

Контроль и методы измерения шлицевых соединений.

Контроль прямобочных шлиц может быть поэлементным и комплексным. При поэлементном проверяют по отдельности D,d,b предельными гладкими калибрами. При комплексном проверяют D,d,b, форму, взаимное расположение шлиц. Применяют комплексные шлицевые калибры: кольца и пробки. Они бывают только проходными (ПР), это протатип (повторение) детали, которая будет соединяться с проверяемой.

Эвольвентные шлицы проверяют средствами измерения для зубчатых колес и по роликам.

Тема Точность зубчатых колёс и зубчатых передач.

Назначения и классификация.

Зубчатые передачи предназначены для передачи вращательных движений или моментов сил с одного вала на другой, также для преобразования вращательного движения в поступательное и наоборот.

Их достоинства перед другими механическими передачами:

1) малые габариты

2) высокий КПД

3) большая надёжность в работе

4) постоянство передаточного отношения

5) возможность применения в широком диапазоне моментов, скоростей.

Подразделяются:

1. по расположению и форме зубьев:

а) прямозубые

б) косозубые

в) шевронные

г) с криволинейными зубьями

2. По эксплуатационному назначению:

а) отсчётные (индикаторные часы)

б) скоростные (коробки скоростей)

в) силовые (домкрат, лебёдки)

г) общего назначения

Требование к зубчатым передачам:

1) для отсчётных важна точность вращения за полный оборот (это называется кинематической точностью)

2) для скоростных важны плавность, бесшумность работы. Они будут зависеть от точности вращения в каждый момент зацепления.

3) Для силовых важна контактная точность. Она будет зависеть от площади контакта зубьев колёс по боковым сторонам.

Зубчатые передачи могут работать в одно- и двух профильном зацеплении, то есть с разным боковым зазором. Если передача работает с реверсом, зазор должен быть малым, а если передача работает при высокой температуре, то зазор должен быть большим.

Допуски цилиндрических зубчатых передач

Для зубчатых колёс и зубчатых передач установлено 12 степеней точности (в порядке убывания точности) от 1 до 12:

степени 1 и 2 – резервные, для будущего развития (не имеют установленных норм);

степени 3…5 – для измерительных зубчатых колёс, для колёс, применяемых в особо

точных механизмах;

степени 5, 6 – в авиации, в автомобильной промышленности и др;

степень 7 – наиболее распространенны, применяются в металлорежущих станках,

скоростных редукторах, автомобилях, тракторах;

степень 8…11 – в грузоподъемных механизмах;

степень 12 - для неответственных зубчатых колёс, которые не подвергаются

механической обработке (литые).

Выбор степени точности передачи производится конструктором.

Существует 3 метода: 1. расчётный (предпочтительный)

2. прецедентов (аналогов)

3. подобия (табличный)

В зависимости от назначения и условий работы к з.к. и з.п. предъявляются различные требования к точности выполнения их элементов, поэтому для каждой степени точности установлено 3 группы показателей точности (нормы точности):

- нормы кинематической точности

- нормы плавности

- нормы контакта зубьев

Независимо от степеней точности установлено 6 видов бокового гарантированного зазора и 8 видов допусков на боковой зазор.

Нормы кинематической точности устанавливают требования к точности тех параметров з.к. и з.п., погрешности которых влияют на точность вращения за полный оборот.

Нормы плавности работы устанавливают требования к точности параметров з.к. и з.п., погрешности которых влияют на точность вращения в каждый момент зацепления.

Нормы контакта зубьев, колёс передач устанавливают требования к размерам пятна контакта (площадь контакта).

Показатели для нормы кинематической точности

Fir/ - кинематическая погрешность з.к. – наибольшая разность значений кинематической

погрешности з.к. за полный оборот (проверяется в зацеплении измерительным

образцовым (эталонным) колесом

Fpkr – накопленная погрешность «К» шагов – наибольшая разность дискретных значений

кинематической погрешности з.к. при номинальном его повороте на «К» целых угловых

шагов.

Frr - радиальное биение зубчатого венца – разность действительных предельных положений

исходного контура в пределах з.к.

Fvwr – колебание длины общей нормали – разность между наибольшей и наименьшей

действительными длинами общей нормали в одном и том же з.к.

Fvwr = Wrmax - Wrmin

Длиной общей нормали называется расстояние между двумя параллельными плоскостями, касательными к двум разноимённым сторонам зубьев.

F//ir - колебания измерительного межосевого расстояния за оборот з.к.

Показатели плавности работы.

fir/ - местная кинематическая погрешность з.к. – наибольшая разность между местными

соседними (max и min) значениями кинематической погрешности з.к. в пределах его

оборота

fptr - отклонения окружного шага – разность между действительным и номинальным шагами

зацепления

ffr - погрешность профиля зуба – расстояние по нормали между двумя ближайшими друг к

другу номинальными торцовыми профилями зуба

fpbr - отклонение шага зацепления (основного шага)

f//ir - колебание измерительного межосевого расстояния на одном зубе – разность между

наибольшим и наименьшим действительными межосевыми расстояниями при

двухпрофильном зацеплении измерительного з.к. с контролируемым з.к. при его

повороте на один угловой шаг

Показатели нормы контакта

1) Мгновенное пятно контакта – часть боковой поверхности зуба колеса передачи на

которой располагаются следы его прилегания к зубьям

шестерни за один оборот колеса;

2) Суммарное пятно контакта – часть боковой поверхности зуба колеса на котором

располагаются следы прилегания зубьев парного з.к. в

собранной передаче, после вращения под загрузкой;

3) Fβr – погрешность направления зуба – расстояние между двумя ближайшими

номинальными делительными линиями зуба в торцовом

сечении;

4) Отклонение от параллельности осей - fxr

5) Перекос осей - fyr

Выбор степеней точности з.к. и з.п.

При выборе степени точности учитывают назначения и условия работы передачи, окружную скорость з.к., характер и величину нагрузок и т. д.

Существует 3 метода: расчётный, опытный, табличный.

Применяют следующиемым з.к. змерительного з.к.

м размерамияния на одном зубе - разноть ения.

анической обработке (литые) степени точности: 6…8 – в редукторах общего назначения;

3…8 – в металлорежущих станках;

7…10 – в грузоподъёмных механизмах;

3…5 – для измерительных з.к.

Условные обозначения точности з.к. и з.п.

1) 8 – 7 – 6 – Ва ГОСТ 1643-81

8 – степень точности по нормам кинематической точности

7 – степень точности по нормам плавности

6 – степень точности по нормам контакта зубьев

В – вид сопряжения (вид бокового гарантированного зазора)

а – вид допуска на боковой зазор

2) 7 – N – 8 – Ва ГОСТ 1643-81

N – указывается когда на одну из норм не задаётся степень точности

3) 7 – Са/V ГОСТ 1643-81

7 – степень точности по всем нормам

С – вид сопряжения з.к.

а – вид допуска на боковой зазор

V – класс отклонений межосевого расстояния

4) 7 – С ГОСТ 1643-81

7 – степень точности по всем нормам

С – вид сопряжения з.к.

допуск бокового зазора отдельно не дают

Боковой зазор – расстояние между нерабочими сторонам зубьев сцеплённых

колёс передачи

Методы и средства измерений з.к. и з.п.

Контроль может быть деференцированный и комплексный. Выбор контролируемых параметров, способов контроля должен обеспечить качество з.п. при минимальных затратах времени на контроль.

Контроль является сложным и требует специальной организации и специальные средства измерения.

Контроль делится на: технологический, профилактический, приёмочный.

Технологический проводится при наладке технологических операций и для выявления причин брака. Например: проверяют точность установки, приспособления, заготовки, режущего инструмента. Это поэлементный контроль.

Профилактический проводится для выявления точностей зубообрабатывающих станков, зуборезного инструмента, приспособлений и заготовок.

Приёмочный устанавливается в соответствии с точностью готовых з.к. требованиям тех. документации.

Приборы для контроля з.к. делятся на:

- станковые, накладные;

- по назначению: для комплексных и элементных проверок;

- по точности измерения на классы: А, АВ, В.

Тема: Гладкие калибры и их допуски

Общие сведения

Калибры – бесшкальные измерительные средства, предназначенные для контроля, размеров деталей, их геометрической формы, взаимное расположение.

Достоинства:

- не нужна высокая квалификация;

- высокая производительность контроля;

Недостаток:

- Для каждого размера с определенным полем допуска нужен свой калибр, поэтому их выгодно применять в массовом и серийном производстве.

Методы контроля делят на активные и пассивные. При активных методах контролируют ход технологического процесса (при необходимости производят подналадки процесса обработки, чтобы не было брака), при пассивных методах контроля говорят о годности детали

Классификация калибров

1. Предельные, нормальные. В основном применяются предельные. Ими проверяют условие годности dmin≤ di ≤ dmax

2. Для валов – скобы

для отверстий – пробки

специальные калибры

3. По назначению

- рабочие Р-ПР, Р-НЕ – ими пользуются рабочие и контролеры

- контрольные – они бывают только для рабочих калибров-скоб: К-ПР, К-НЕ, К-И (износ)

4. По конструкции

- скобы: одно- и двух- сторонние, регулируемые и нерегулируемые, листовые и штампованные

- пробки: одно- и двух- сторонние, полные и неполные, сборные и цельные

Конструкции калибров стандартизованы.

Требования к калибрам.

- высокая точность размеров рабочих поверхностей;

- высокая износостойкость, для этого шероховатость рабочих поверхностей не ниже 10-го класса;

Рабочие поверхности хромируются, цементируются.

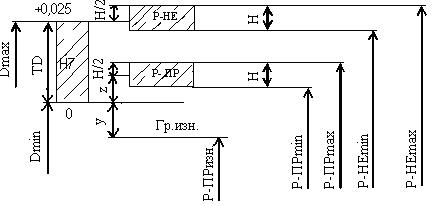

Номинальные размеры предельных гладких калибров

Калибр-пробка.Калибр-скоба.

(Р-ПР)н=Dmin (Р-ПР)н=dmax

(Р-НЕ)н=Dmax (Р-НЕ)н=dmin

Допуски калибров (ГОСТ 24853-81)

Ø 40

Поля допусков калибра-пробки

40 H7

Dmax = 40,025 мм

Dmin = 40 мм

H=0,004 мм

Z=0,0035 мм

Y=0,003мм

определяют положение поля допуска калибра.

Определяем предельные размеры калибра-пробки:

Р-НЕmax=Dmax+  =40,025+0,002=40,027 мм

=40,025+0,002=40,027 мм

P-HEmin =Dmax-  =40,025-0,002=40,023 мм

=40,025-0,002=40,023 мм

Р-ПРmax=Dmin+z+  =40+0,0035+0,002=40,0055 мм

=40+0,0035+0,002=40,0055 мм

Р-ПРmin=Dmin+z-  =40+0,0035-0,002=40,0015 мм

=40+0,0035-0,002=40,0015 мм

Р-ПРизн=Dmin-y=40-0,003=39,997мм

Р-ПРисп=(Р-ПРmах)-Н =40,0055-0,004 (мм)

Р-НЕисп=(Р-НЕmах)-Н =40,027-0,004 (мм)

|

Маркировка калибра-пробки

Поля допусков калибра-скобы

Ø40r6

H1=0,004 мм

Z1=0,0035 мм

Y1=0,003мм

Определяем предельные размеры калибра-скобы

Р-НЕmax=dmin+  =40,050+0,002=40,052мм

=40,050+0,002=40,052мм

Р-НЕmin=dmin-  =40,050-0,002=40,048 мм

=40,050-0,002=40,048 мм

Р-ПРmax=dmax-z1+  =40,034-0,0035+0,002=40,0325 мм

=40,034-0,0035+0,002=40,0325 мм

Р-ПРmin=dmax-z1-  =40,034-0,0035-0,002=39.997 мм

=40,034-0,0035-0,002=39.997 мм

Р-ПРизн=dmax+y1 =40,050+0,003=40,053 мм

Р-ПРисп=(Р-ПРmin)+н =39.997 +0,004 мм

Р-НЕисп=(Р-НЕmin)+н =40,048 +0,004 мм

Маркировка калибра-скобы

Раздел 4. Основы сертификации

Не нашли, что искали? Воспользуйтесь поиском: