ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Порядок виконання роботи

8.1 Загальна частина. 1. Підготовити поверхню деталі: зняти шар, який піддавався хіміко-термічній обробці; виконати обробку електрокорундом зернистістю 500-800 мкм у струминній камері 026-7.00.000 ВНВО «Ремдеталь» табл.2 Стиснуте повітря, яке подається в струминну камеру, очистити від вологи і масла. Строк зберігання деталі після обробки перед газополуменевим напиленням або наплавленням не повинен перевищувати 3 год.

Таблиця 2 Режими обробки деталі у струминній камері

| Параметри і одиниці виміру | Значення параметрів |

| Тиск стиснутого повітря, МПа | 0,5-0,6 |

| Кут нахилу абразиву до поверхні деталі, град. | 45-70 |

| Відстань від сопла до поверхні деталі, мм | 20-80 |

| Витрата повітря, м3/хв | 6-8 |

| Продуктивність очищення при діаметрі сопла 8 мм, см2/хв | 40-60 |

2. Підготувати порошкові матеріали:

- просіяти скрізь сито з отворами розміром 40-100 мкм;

- висушити при температурі 180-200 ºС протягом 2 год.

3. Підготувати обладнання для напилення і наплавлення. Для цього перед наплавленням оглянути пальники, апарати, обертачі і впевнитися у їх справності. Прочистити вузли подачі порошку при закритому положенні сопел, перевірити правильність приєднання шлангів. Перед приєднанням ацетиленового шланга впевнитися у наявності розрідження (підсмоктування) у каналі пальника. Встановити тиск кисню в робочій камері редуктора відповідно до технічної характеристики пальника або апарата. Повністю відкрити вентиль подачи кисню і перевірити розрідження в каналі бункера при натиснутому важелі клапана. Заповнити бункер на 2/3 об'єму порошковим матеріалом. Відкрити на 1/4 оберту кисневий і на 1 оберт ацетиленовий вентилі та запалити паливну суміш. Почергово поступово відкриваючи кисневий і ацетиленовий вентилі, відрегулювати полум'я.

4. Виконати газополуменеве напилення або наплавлення. Основні параметри режимів наведені у табл. 3.

Таблиця 3 Параметри режиму газополуменевового наплавлення та напилення

| Параметри і одиниці виміру | Значення параметрів при обробці | |

| наплавлення | напилення | |

| Тиск кисню, МПа | 0,30-0,45 | 0,35-0,45 |

| Тиск ацетилену, МПа | 0,1 | 0,1 |

| Тиск пропану, МПа | 0,1 | 0,1 |

| Витрата кисню, л/год | 350-600 | 960-1100 |

| Витрата ацетилену, л/год | 350-600 | 900-1000 |

| Витрата пропану, л/год | 200-300 | 200-300 |

| Витрата порошку, кг/год | до 2,5-3,0 | до 2,5-3,0 |

| Дистанція напилення (оплавлення), мм | 15-25 (6-10) | 150-250 |

| Частота обертання, хв.-1 | - | 50-250 |

| Поздовжня подача, мм/об | - | 3-8 |

| Грануляція порошку, мкм | 40-100 | 40-100 |

8.2 Порядок виконання роботи при виконанні першого варіанта завдання. Газополуменеве напилення без наступного оплавлення (перший варіант завдання) провести за два етапи:

- напилення підшару (порошок ПТ-НА-01);

- напилення основного шару (порошок ПТ-19Н-01 або інші порошкові матеріали).

При напиленні порошків необхідно витримувати послідовність виконання операцій:

- встановити і закріпити деталь у патроні станка;

- увімкнути обертач деталі і супорт верстата;

- запалити ацетилено-кисневу суміш апарата;

- підігріти поверхню деталі до 50-100ºС;

- нанести за один прохід шар порошку ПТ-НА-01 товщиною 0,08-0,1 мм;

- дати деталі охолонути;

- замінити на апараті бачок з порошком ПТ-НА-01 на ПТ-19Н-01 або інший;

- нанести шар необхідної товщини, підтримуючи температуру деталей у межах 200-250ºС;

- вимкнути подачу порошку, ацетилену і кисню;

- вимкнути обертач і зняти деталь.

8.3 Порядок виконання роботи при виконанні другого варіанту завдання. Виконати газополуменеве напилення з наступним оплавленням (другий варіант завдання). Останнє може бути виконане з використанням ацетилено-кисневого полум'я, лазерного променя й ін. Проводити його потрібно відразу ж за напиленням, технологічна послідовність та режими виконання якого наведені вище. Покриту порошком ділянку нагрівають до повного розплавлювання всіх зерен, у результаті чого одержують блискучу поверхню.

При газополуменевому наплавленні самофлюсуючимися хромонікелевими сплавами спочатку розігрівають поверхню, що наплавляється до температури “відпрівання” без розплавлювання основного металу. Потім установлюють полум'я, надлишкове по ацетилену і періодичними натисканнями на важіль у наплавочну ванну подають необхідну кількість порошку. Переміщеннями полум'я пальника рівномірно розплвлюють та розподіляють порошок по нагрітій поверхні.

Для обох варіантів завдання виконати механічну обробку нанесеного покриття.

Механічна обробка напилених і наплавлених металопокриттів виконується твердосплавним лезвійним або абразивним інструментом залежно від твердості нанесеного шару. При твердості покриття до HRC 40 рекомендується обробка лезвійним твердосплавним інструментом (пластинами із твердих сплавів марки ВК або різцями з нітриду бору), понад HRC 40 - шліфуванням алмазними кругами, кругами з корунду зеленого (типу КЗ) або кругами з ельбору. При шліфуванні деталі обов’язково охолоджують емульсією.

Проконтролювати якість напилення поверхні деталі, керуючись ремонтними кресленнями на відновлювані вироби. Якість напиленої та обробленої поверхні визначають візуально або за допомогою методів дефектоскопії (на поверхні не повинно бути тріщин, раковин, відшарувань).

Перелік, можливих причин і способи усунення дефектів, які виникають при нанесенні покриттів, наведені у табл. 4.

Таблиця 4 Дефекти, причини й способи їхнього усунення

| Дефект | Можлива причина | Спосіб усунення |

| Перед оплавленням напилюємі частинки порошку під впливом струменя й полум'я переміщуються по поверхні деталі | Поверхня покрита окислами, перегріта, не оброблена корундом | Деталь остудити, знежирити зношену поверхню, помістити в камеру струминної обробки корундом |

| Напилене покриття має вздуття та відшарування матового або зеленого кольору | Порушення технологічного процесу нанесення покриття | Зняти напилений шар повторити обробку, згідно технологічних режимів |

| Покриття під час напилювання розтріскується | Перегрів покриття | Видалити покриття разом з підшаром; знову підготувати поверхню і зробити операцію напилювання |

| Покриття під час напилювання відокрем-люється від оброблю-ваної деталі | 1. Не нанесено підшар | 1. Покриття видалити, нанести підшар, потім основний шар покриття |

| 2. Велика товщина покриття, у результаті чого відбувся перегрів | 2. Покриття видалити разом з підшаром і знову напилити | |

| 3. Неправильно обрана марка порошку за коефіцієнтом термічного розширення | 3. Покриття видалити, підібрати потрібну марку порошку і знову напилити | |

| Покриття в процесі обробки різанням розшаровується | Велика глибина різання і маленька швидкість переміщення різця, у результаті чого виникає перегрів покриття | Покриття видалити і знову напилити. При наступній обробці змінити режими різання |

| Покриття в процесі обробки різанням відшаровується | Запупивсяй різець; велика глибина і подача різання | Покриття видалити і знову напилити. Наступну обробку виконувати гострим різцем на оптимальному режимі |

Примітка. Видалення підшару чи основного покриття виконуються аналогічно підготовці поверхні деталі до напилювання.

9 Короткі вказівки з техніки безпеки

При відновленні деталей газопорошковим наплавленням необхідно керуватися наступними правилами з техникиі безпеки:

до роботи з газопорошковим наплавленням допускаються атестовані газозварювальники не нижче 2-го розряду,

до початку робітз газопорошкового наплавлення виконавці, повинні пройти інструктаж із загальних правил техніки безпеки і виробничої санітарії і норм безпеки при роботі з пальником;

пальник повинен експлуатуватися відповідно до правил техніки безпеки і виробничої санітарії для ремонтних підприємств;

у випадку утворення зворотного удару, погасити пальник, остудити мундштук і підтягнути гайки в роз’ємних з'єднаннях;

періодично очищати мундштук від прилиплих часток порошкових наплавлювальних матеріалів;

робоче місце газозварювальника дільниці газополуменевого напилювання (наплавлення) повинне бути оснащено місцевою вентиляцією. Відсмоктування повітря повиннно складати 5000-6000 м3/год;

при газопорошковому наплавленні оператор повинен працювати в окулярах закритого типу зі склом Г-3, що мають щільність фільтрів за ГОСТ 12.4.003-80.

Для захисту шкіри рук і обличчя рекомендується застосовувати легко змивану водою мазь Селіського, або пасти ИЭР і ХИОТ-6.

10 Зміст звіту

1. Мета роботи. 2. Відповіді на запитання самостійної підготовки. 3. Накреслити принципову схему газополуменевого напилення та наплавлення і привести технічну характеристику пальника ГН-2, апарату 021-4 «Ремдеталь» і установки 011-1-01Н «Ремдеталь». 4. Скласти операційну карту газополуменевого напилення. 5. Візуально оцінити якість напилення та виконати оцінювання механічних властивостей згідно варіанту.

11 Контрольні питання

11.1 Які способи підготовки поверхні застосовуються перед напиленням покриття? Які способи дозволяють збільшити міцність зчеплення покриття з основою? Які способи знижують втомну міцність деталей?

11.2 Обґрунтуйте доцільність нанесення підшару покриття (порошок ПТ-НА-01). Які матеріали використовують для нанесення підшару?

11.3 Для яких умов експлуатації використовуються покриття з самофлюсуючихся сплавів?

11.4 Яким чином при нанесенні покриттів запобігти значному окислюванню нанесеного шару?

11.5 За якими показниками оцінюється якість покриттів?

Додаток А

Термодинамічні характеристики горючої суміші

| Параметри | Пальний газ | |||||

| ацети- лен С2Н2 | водень Н2 | метан СН4 | пропан С3Н8 | бутан С4Н10 | етан С2Н | |

| Відносна щільність повітря | 0,91 | 0,07 | 0,56 | 1,57 | 2,10 | 1,06 |

| Теплотворна здатність (мінімальна), ккал/м3 | ||||||

| Швидкість поширення полум'я в суміші з киснем, м/с | 13,5 | 8,9 | 3,3 | 3,7 | - | - |

| Температура полум'я в суміші з киснем, ºС | 3100-3200 | 2100-2500 | 2000-2700 | 2400-2700 | 2400-2700 | - |

| Температура полум'я в суміші з повітрям, ºС | - | - | - | |||

| Щільність, кг/м3 | 1,1766 | 0,0905 | 0,7241 | 2,03 | 2,7153 | 1,37 |

Додаток Б

Матеріали і їх призначення для газополуменевого напилення

| Матеріал | Склад за масою | Призначення |

| Алюміній | 99Аl | Корозійностійке покриття загального призначення; теплозахисне покриття загального призначення; кіркове покриття - відновлення зношених деталей з алюмінієвих і магнієвих сплавів |

| Мідь | 99,7Cu | Теплозахисне покриття, що має властивості електропроводності; термостійкі покриття; коркове покриття - відновлення зношених деталей із міді і її сплавів |

| Нікель | 99,5Ni | Корозійностійке покриття загального призначення; зносостійке покриття – захист від зношування деталей з алюмінієвих сплавів; коркове покриття – відновлення зношених деталей із нікелю і його сплавів |

| Хром | 98,5-99,2Cr | Жаростійке покриття - захист від високотемпературного окиснення; зносостійке покриття |

| Цинк | 99,7-99,8Zn | Корозійностійке покриття |

| Нікель-бор-кремній | 1,9-2,4 В, 2,3-3,5 S | Зносостійке покриття |

| Нікель-хром-бор--кремній | 2,7-20Cr, 1,4-4,5B, 1,25-5,5 S, 0,8-5,5Fe, 0,45-0,85C | Зносостійке покриття - захист від абразивного зношування; корозійностійке покриття - захист від фретінг-корозії |

| Кобальт-нікель- хром-молібден- бор-кремній | 26,8-27,0Ni; 18,0-18,5B; 5,5-6,0Mo; 3,0-3,2В; 3,3-3,5Si | Зносостійке покриття загального призначення |

| Кобальт-нікель- хром-вольфрам- бор-кремній | 13-30Ni; 19-23Cr; 4,0-13W; 1,5-2,5В; 1,0-3,0Si | Зносостійке покриття загального призначення |

| Кобальт-нікель- хром-алюміній- натрій | 18-29Cr; 6-13Al; 0,5-1,0V | Жаростійке покриття загального призначення |

Продовження додатоку Б

| Мідь-нікель | Ni | Корозійностійке покриття |

| Алюміній-кремній | Si | Коркове покриття - відновлення зношених деталей з алюмінію і магнієвих сплавів |

| Бронза алюмінієва | 9,5-10Al; 1,0Fe | Корозійностійке покриття - захист від фретінг-корозії |

| Алюмомагнезійна шпінель | 24-31Mg | Жаростійкий - адгезійний захист |

| Діоксид цирконію, оксид натрію | 6-8 11-13V2O3 | Термостійке покриття загального призначення |

| Алюміній-нікель | 80Ni | Зносостійке покриття - захист від абразивного зношування |

| Титан-нікель | 40Ni | Зносостійке покриття загального призначення |

| Графіт-нікель | 75-85Ni | Термостійке покриття загального призначення |

| Поліетилен | Нанесення на деталі зі сталі 20. Захист від мінеральних кислот | |

| Пентапласт | Коркове покриття | |

| Епоксид EFH22 | Коркове й ущільнювальне покриття |

Додаток В

Порошки для газополуменевого напилювання і наплавлення

| Марка порошку | Хімічний склад за основними елементами | Твердість, HRC |

| ПГ-10Н-01 ПГ-10Н-03 ПГ-10Н-04 | Самофлюсуючі порошки для газопоро- шкового наплавлення на основі нікелю: Ni – Cr – B - Si Ni – Cr – B - Si Ni – Cr – B – Si | 55 – 62 89 – 96 16 – 18 |

| ПГ-12Н-01 ПГ-12Н-02 ПГ-12Н-03 | Самофлюсуючі порошки для газополу-меневого напилювання з наступним оплавленням на основі нікелю: Ni – Cr – B - Si Ni – Cr – B - Si Ni – Cr – B – Si | 35 – 40 45 – 50 55 – 62 |

| ПТ-19Н-01 ПТ-НА-01 ПГ-19Н-01 ПГ-19М-01 | Композиційні (термореагуючі) порошки для газополуменевого напилювання без наступного оплавлення: (Ni – Cr – B – Si) – Al Ni – Al Сплав – нержавіюча сталь Сталь – алюмінієва бронза | 35 – 40 35 – 40 HRB 74 – 82 HRB 65 – 70 |

Додаток Г

Гранулометричний склад порошкових матеріалів

| Марка порошку | Залишок у % на ситах із сітками Х | Посів, % (-1 004) | ||

| №01 | №0071 | №004 | ||

| ПГ-10Н-01 | До 10 | Інше | ----- | 35 – 50 |

| ПГ-10Н-02 | До 10 | Інше | ----- | 35 – 50 |

| ПГ-10Н-03 | ----- | ----- | 10 – 20 | 80 – 90 |

| ПГ-10Н-04 | До 10 | Інше | ----- | 30 – 45 |

| ПГ-12Н-01 | До 5 | 60 – 85 | 20 – 30 | До 10 |

| ПГ-12Н-02 | До 5 | 50 – 75 | 15 – 45 | До 10 |

| ПГ-12Н-03 | До 5 | 60 – 85 | 15 – 20 | До 10 |

| ПТ-НА-01 | До 3 | До 10 | Інше | До 10 |

| ПГ-19Н-01 | До 5 | До 10 | Інше | 15 – 20 |

| ПГ-19М-01 | До 15 | Інше | До 15 | До 3 |

ХСітки за ГОСТ 3584 – 73.

Додаток Д

Характеристики порошків для газополуменевого напилення і наплавлення

Торезського заводу наплавлювальних твердих матеріалів (ТУ-48-4206-156-82)

| Марка порошку | Спосіб нанесення покриттів | Властивості | Умови експлуатації | |

| твердість НRС | міцність зчеплення, кгс/см2 | |||

| ПГ-10Н-01 ПГ-10Н-03 ПГ-10Н-04 ПГ-10К-01 ПС-10НВК-01 ПГ-12Н-01 ПГ-12Н-03 ПС-12НВК-01 ПГ-19Н-01 ПГ-19М-01 ПТ-19Н-01 ПТ-19НВК-01 ПТ-НА-01 | Газопорошкове наплавлення Те ж » » » Напилення з наступним оплавленням Те ж » Напилення без оплавлення Те ж » » Підшар | 55-62 89-96НВ 100-150НВ 45-50 57-64 35-40 45-50 55-62 57-64 74-82НВ 65-70НВ 35-40 46-50 35-40 | 40-45 40-45 40-45 40-45 40-45 30-35 30-35 30-35 30-35 1,8-2,5 1,8-2,5 1,8-2,5 1,8-2,5 До 3,5 | Деталі, працюючі при ударних навантаженнях Те ж » » » Деталі пресових з'єднань Те ж » Деталі, які пра- цюють в умовах тертя ковзання Те ж » » |

Додаток Є

Хімічний склад порошкових матеріалів (у %)

| Марка порошку | Хром | Бор | Кремній | Залізо | Вуглець |

| ПГ-10Н-01 | 14,0- 20,0 | 2,8 -3,4 | 4,0 -4,5 | 3,0 -4,0 | 0,6 - 1,0 |

| ПГ-10Н-03 | - | 1,2 - 1,8 | 2,3 - 2,8 | 0,2 - 0,6 | До 0,1 |

| ПГ-10Н-04 | - | 1,2 | 2,3 | 0,2 | До 0,1 |

| ПГ-12Н-01 | 8,0 – 14,0 | 1,7 – 2,5 | 1,2 – 3,2 | 1,2 – 3,2 | 0,3 – 0,6 |

| ПГ-12Н-02 | 10,0 – 16,0 | 2,0 – 4,0 | 3,0 – 5,0 | 3,0 – 5,0 | 0,4 – 0,8 |

| ПГ-12Н-03 | 12,0 – 18,0 | 2,5 – 4,5 | 3,5 – 5,5 | 3,5 – 5,5 | 0,5 – 1,5 |

| ПГ-19Н-01 | 14,0 – 17,0 | - | До 0,5 | 6,0 – 10,0 | До 0,2 |

| ПГ-19М-01 | - | - | - | До 4,0 | - |

Робота №4

ЗАСТОСУВАННЯ плазмового НАПЛАВЛЕННЯ ДЛЯ ВІДНОВЛЕННЯ ДЕТАЛЕЙ МАШИН та УСТАТКУВАННЯ

1 мета РОБОТИ

закріпити теоретичні знання та набути практичних навичок з відновлення деталей плазмовим наплавленням.

2 ПИТАННЯ ДЛЯ самостійної ПІДГОТОВКИ

2.1 Що таке плазма?

2.2 Якими способами утворюють плазиовий струмінь?

2.3 Область застосування плазмового нагріву в ремонтному виробництві?

2.4 Які переваги має плазмове наплавлення?

2.5 Яке устаткування і матеріали, використовують в технологічному процесі?

2.6 Як контролюють якість відновленої поверхні?

ЗАВДАННЯ

У процесі самостійної підготовки до роботи відповісти на питання самостійної підготовки.

У лабораторії освоїти технологію плазмового наплавлення зношених деталей; вибрати параметри наплавлення та відновити поверхні деталі.

4 ЧАС ВИКОНАННЯ

Самостійна робота – 2 година;

Робота в лабораторії – 4 акад. години.

5 ЛІТЕРАТУРА

Основна

5.1.1 Ремонт машин та обладнання / Підручник. О.І. Сідашенко, О.А. Науменко, Т.С. Скобло, О.В. Тіхонов та ін.; За ред. проф. О.І. Сідашенка, О.А. Науменка. – 2-е вид. перероб. доп. – Х.: “Міськдрук”, 2014. - 742 с..

5.1.2. Практикум з ремонту машин. За ред. О.І.Сидашенка та О.В.Тіхонова. – Харків: ХНТУСГ ім.П.Василенка, 2007. – 415с.

5.1.3 Практикум з ремонту машин. За ред. Сідашенка О.І., Науменка О.А. - Київ: Урожай. – 1995. –224 с.

5.1.4 Сидоров А.И. Восстановление деталей машин напылением и наплавкой. - М.: Машиностроение; 1987. - 192 с.

Додаткова

5.2.1 Кудинов В.В., Пекшев П.Ю., Белащенко О.П. и др. Нанесение покрытий плазмой. М.: Наука, 1990. – 408 с.

5.2.2 Малаховский В. А. Плазменные процессы в сварочном производстве — М.: Высш. шк., 1988.—72 с.

5.2.3 Вайнерман А.Е., Шоршоров М.Х., Веселков В.Д. и др. Плазменная наплавка металлов. – Л.: Машиностроение, 1969. – 154с.

5.2.4 Бакурская М.А, Комарчева Э.С. Плазменная наплавка и ее промышленное применение зарубежными фирмами: Обзорная информация. -М.: 1984. - 24 с.

5.2.5 Савоськин М.Е. Применение плазменного напыления и наплавки для повышения долговечности деталей оборудования. - К.: Техніка: 1980. - 66 с.

6 ОСНАЩЕННЯ РОБОЧОГО МІСЦЯ

Установка УД417.УХ14 для плазмового наплавлення валів (верстат для наплавлення, шафа керування); - випрямляч зварювальний ВДУ506 - У3; - балон з аргоном 40 - 150 - У; - редуктор газовий балонний ДКП - 1 - 65 (ТУ - 26-05463-76); - порошковий дріт діаметром 2,6 - 3,2 мм; - камера 026 - 7 «Ремдеталь» для піскоструминної обробки деталей; - пекти для просушування порошкового дроту (температура до 500(З); - порошок електрокорунду (зернистість 500 - 800 мкм) ГОСТ 3647-82; набір слюсарного інструмента.

7 ЗАГАЛЬНІ ПОЛОЖЕННЯ та ВКАЗІВКИ ДО ВИКОНАННЯ РОБОТИ

7.1 Загальні положення. Одним з основних напрямків удосконалення ремонтного виробництва є скорочення тривалості, підвищення якості й зниження вартості ремонту. Використання прогресивних методів відновлення деталей дозволяє підвищити їх зносостійкість, скоротити тривалість і вартість ремонту машин, збільшити міжремонтний період.

Ефективність ремонту сільськогосподарської техніки визначається відновленням зношених деталей. Цим вирішується проблема необхідності забезпечення експлуатованих машин запасними частинами, тобто відновлення деталей є великим резервом економії матеріально - енергетичних ресурсів. У цей час велика увага приділяється ощадливій витраті матеріалів, тому відновлення зношених деталей замість виготовлення нових стає особливо доцільним.

7.2 Характеристика досліджуваних питань. Плазмове наплавлення - процес нанесення покриття із розплавленого присадного матеріалу на металеву поверхню з використанням у якості джерела енергії стисненої дуги (що горить між електродом плазмотрона та деталлю) або плазмового струменя (що горить між електродом і соплом плазмотрона).

Плазмою може бути названий такий стан газоподібної суміші, у якій кількість заряджених часток електронів та іонів зростає до рівня не нижче 109 в 1 см3. Приблизно плазмі відповідає температура порядку 10000°К і вище.

У стиснених дугах, застосовуваних для зварювальних процесів, переважає первинна іонізація, при якій відбувається відрив зовнішніх (валентних) електронів, які мають більш низький потенціал іонізації в порівнянні з електронами більш глибоких рівнів. Для первинної іонізації характерна часткова іонізація газу. Для вторинної іонізації атома потрібно витратити енергію, щодосягає сотень електрон-вольтів. Наприклад, азот при Т=12000°К майже повністю дисоціює, при Т=20000°К відбувається первинна іонізація, а при Т=35000°К -вторинна.

У якості газів, що утворюють плазму, самостійно можуть бути використані аргон, азот, гелій, аміак. Водень і кисень можна застосовувати в суміші з аргоном, азотом. Застосування одного водню неможливо через його високу теплопроводність, що призведе до швидкого нагрівання й руйнування сопла.

У сучасній зварювальній техніці застосовують дві схеми (рис. 1) одержання плазми. Перша (рис. 1,б) відповідає схемі стисненої дуги прямої дії, коли анодом служить оброблюваний матеріал. Друга - стиснена дуга непрямої дії (рис. 1,а) утворюється між вольфрамовим електродом і внутрішнім соплом плазмотрона, з якого витікає у вигляді плазмового струменя. Дуга непрямої дії електрично не пов'язана з оброблюваним металом. Друга схема знайшла застосування при обробці діелектричних матеріалів, а також при напилюванні та загартуванні.

а) б)

Рисунок 1 - Характеристика плазмової дуги при наплавленні

а) дуга непрямої дії, б) дуга прямої дії; 1 - джерело живлення дуги, 2 – газ, що утворює плазму, 3 - холодна вода, 4 - матеріал для наплавлення (дріт) або деталь.

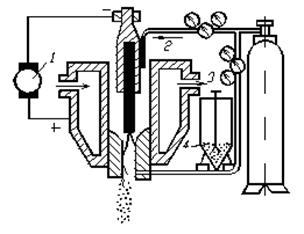

При наплавленні (відновленні) деталей із застосуванням порошкових матеріалів для наплавлення загальна схема процесу виглядає так (рис. 2). При обробці порошок може подаватися з бункера як під дією сил гравітації (самопливом) так і примусово, за допомогою транспортуючого газу або шнека.

| Рисунок 2 - Схема плазмового наплавлення з використанням порошкових матеріалів 1 - джерело живлення дуги, 2 – плазмоутворюючий газ, 3 - холодна вода, 4 - порошковий живильник (бункер) |

Переваги плазмового методу відновлення деталей:

- плазмове наплавлення внаслідок малого проплавлення поверхні виробу дозволяє одержати заданий склад металу у першому шарі, завдяки чому у два - три рази (у порівнянні з дуговим наплавленням під шаром флюсу) знижуються витрати наплавлювальних матеріалів і значно скорочуються трудові витрати;

- завдяки локальному тепловому впливу на основний метал при плазмовому наплавленні залишкові напруги розтягання в наплавленому шарі значно менші, ніж при електродуговому наплавленні, це підвищує стійкість наплавленого металу проти розтріскування при різких теплозмінах;

- плазмове наплавлення характеризується гарним формуванням наплавленого валика, що дозволяє призначати малі припуски на механічну обробку;

- висока температура плазмового потоку дозволяє розплавляти і наносити будь-які матеріали, навіть самі тугоплавкі;

- потік плазми дає можливість одержувати сплави різні за властивостями або наносити багатошарові покриття з різних сплавів. Це відкриває можливість одержувати наплавлений метал з будь-якими заданими властивостями;

- можливості цього способу не обмежені формою і розмірами оброблюваного виробу;

- плазмова дуга - найбільш гнучке джерело нагрівання, що дозволяє в широкому діапазоні регулювати його енергетичні і теплові характеристики;

- завдяки високій кінетичній енергії часток у плазмовому струмені можливо одержання більш щільного і однорідного покриття, чим при інших способах наплавлення;

- забезпечується можливість рівномірного нанесення покриттів на деталі складної форми і практично будь-якої товщини;

- плазмове наплавлення має високу продуктивність процесу;

- застосування безкисневих газів (аргон, азот, водень, гелій) і їхніх сумішей зменшує здатність до окислення відновленого шару.

Економічна ефективність плазмового наплавлення визначається:

- підвищенням надійності та довговічності продукції, що випускається, мінімум у два рази;

- скороченням витрат на виготовлення запасних частин;

- збільшенням випуску продукції на існуючому устаткуванні, внаслідок зменшення простоїв для заміни зношених деталей і аварійних ремонтів устаткування.

Плазмове наплавлення з подачею присадкового дроту можливе за такими варіантах. При дузі прямої дії - вона горить між електродом, що не плавиться, і поверхнею що відновлюється, а дріт електрично нейтральний (рис. 3,а).

а

а

|  б

б

|  в

в

| |||

г

г

|  д

д

|  е

е

|

Рисунок 3 - Варіанти плазмового наплавлення з подачею дроту для наплавлення

При дузі непрямої дії - вона горить між електродом і струмоведучим присадковим дротом. Деталь що відновлюється электрично нейтральна, (рис. 3,б).

Комбінований спосіб - горять дві дуги: між електродом, що не плавиться, і виробом і між електродом, що не плавиться, і струмоведучим присадочним дротом (рис.3,в).

Дугою прямої дії з присадковим дротом що нагрівається від окремого джерела струму (рис. 3,г).

Плазмове наплавлення двома дротами, що плавляться, підключеними послідовно до джерела змінного струму, за допомогою якого вони нагріваються до відповідних температур і подаються у хвостову частину зварювальної ванни, утвореної стисненою дугою прямої дії (рис. 3,д).

Плазмове наплавлення електродом, що плавиться (рис. 3,е). У цьому способі сполучені два типи наплавлення: стисненою дугою і електродом, що плавиться, у середовищі інертного газу. Стиснена дуга живиться від джерела постійного струму з падаючою зовнішньою характеристикою і утворюється між електродом, що не плавиться, і деталлю. Наплавочний дріт, що живиться від окремого джерела струму із твердою характеристикою, подається у зварювальну ванну через стиснену дугу.

Найбільше поширення одержала третя схема (рис. 3,в) з комбінованим підключенням плазмотрона до джерела живлення. У цьому випадку між вольфрамовим електродом і соплом анода запалюється допоміжна стиснена дуга непрямої дії, що володіє електропроводністю і утворює при зіткненні зі струмоведучою оброблюваною деталлю стиснену дугу прямої дії. Третя схема застосовується при зварюванні, наплавленні та різанні металів.

ККД при нагріванні стисненою дугою прямої дії становить 30 - 75%, непрямої дії - 10 - 50%.

Техніка виконання наплавлення плазмовим струменем із струмоведучим дротом для наплавлення, як і будь-якого автоматичного процесу наплавлення, відносно проста, але потребує від зварювальника уважного й послідовного виконання всіх необхідних операцій.

Перед початком наплавлення необхідно ретельно перевірити стан поверхні та при необхідності зробити додаткове зачищення забруднених місць. Потім виконується настроювання автомата: установлюється відстань від торця сопла каналу до електродного дроту 3 - 20мм (звичайно - 5-8мм,), відстань від торця електродного дроту до виробу 0-15мм (звичайно 2 - 3мм). У випадку наплавлення з поперечними коливаннями плазмотрону щодо осі переміщення джерела теплоти автомата вона встановлюється таким чином, щоб центр шва перебував посередині між крайніми положеннями головки. На коливальному механізмі встановлюються необхідні амплітуда і частота коливань.

Процес роботи на автоматі для плазмового наплавлення зводиться до наступного. Спочатку включається подача води для охолодження плазмової головки. Витрата холодної води становить приблизно 1-3 л/хв і визначається по вільному витіканню струменя зі зливального шланга. Без включення подачі води в жодному разі не можна збуджувати дугу, тому що при цьому плазмова головка може відразу ж вийти з ладу. Потім включається подача плазмоутворюючого і захисного газу. Для визначення витрати плазмоутворюючого газу (становить 0,5-12 л/хв) бажано використовувати ротаметр РС-3. Витрату захисного газу (становить 5-20 л/хв) краще визначати по ротаметру типу РС-5. Після встановлення по ротаметрах необхідної витрати газу включається джерело живлення (зварювальний генератор). Попередньо за допомогою баластових реостатів, включених у ланцюг допоміжної й основної дуг, встановлюються необхідні величини сили струму. Потім збуджується дуга: електрод, що не плавиться - сопло - канал. Збудження дуги бажано здійснити за допомогою осцилятора. Для цієї мети можна також користуватися спеціальною запальничкою, що складається із графітового стрижня, укріпленого на ручці-ізоляторі. З виходом плазмового струменя із сопла-каналу головка якийсь час працює на холостому ходу до стійкого горіння дуги. Стійкість горіння дуги електрод - сопло - канал дуже сильно залежить від того чи правильно підготовлений і встановлений електрод. Електрод, що не плавиться, повинен бути заточений на конус. Заточений кінець електрода повинен розташовуватись на рівні входу в канал - сопло. При цьому дуже важливо, щоб електрод був розташований точно по центру каналу.

Після того як забезпечується стійкість горіння дуги, включається подача дроту для наплавлення і автоматично збуджується друга дуга - між електродним дротом та електродом, що не плавиться. Із цього моменту починається плавлення електродного металу і надходження його на поверхню деталі. Коли на деталь надходять перші краплі розплавленого електродного металу, утворюється зварювальна ванна і починається розтікання металу ванни по поверхні виробу. У цей момент включається переміщення автомату. Кут нахилу плазмотрону до деталі, якщо буде потреба, змінюється таким чином, щоб потік плазмового струменя та крапель розплавленого металу був спрямований по нормалі до поверхні ванни.

При наплавленні коливальний механізм найкраще включати при нерухомому автоматі, після утворення рідкої ванни на поверхні деталі.

Процес наплавлення здійснюється так, щоб краплі розплавленого металу надходили тільки в ванну, що переміщається по поверхні деталі, на відстані 2 - 3 мм від її головної частини.

Завершення процесу наплавлення здійснюється звичайним способом: зупиняється автомат або припиняється переміщення виробу з одночасним вимиканням подачі дроту.

При наплавленні з поперечними коливаннями наплавлений валик має плавний перехід до основного металу, що дозволяє успішно сплавляти валики між собою та з металом деталі при необхідності одержання широкого шару наплавлення.

Амплітуда коливань встановлюється залежно від необхідної ширини валика наплавленого металу та може перебувати в межах 10 – 50 мм. Залежно від амплітуди коливань і габаритів деталі вибираються інші параметри режиму наплавлення: зварювальний струм, відстань від торця дроту до поверхні деталі, витрата захисного газу, швидкість подачі дроту, частота коливань плазмотрону.

Частоту коливань варто вибирати так, щоб краплі металу дроту попадали тільки в рідку ванну, та щоб валик по ширині не розривався на окремі частини. Дослідження показують, що найбільш оптимальною є частота в межах

20–40хв-1 (із збільшенням струму між електродом і дротом для наплавлення частота коливань збільшується).

Параметри режиму плазмового наплавлення. Якість наплавленого металу залежить від численних параметрів:

- сили струму стисненої дуги прямої й непрямої дії (електрод-деталь);

- сили струму стисненої дуги (електрод-дріт);

- сили струму чергової дуги;

- напруги дуги;

- витрати плазмоутворюючого газу та захисного газу;

- швидкості наплавлення;

- діаметра каналу сопла;

- довжини каналу сопла;

- діаметра електрода;

- поглиблення електрода в канал сопла;

- відстані від торця сопла плазмотрона до деталі;

- відстані від торця сопла до струмоведучого дроту;

- відстані від струмоведучого дроту до деталі;

- діаметра присадочного дроту;

- швидкості подачі присадочного дроту;

- гранулометричного складу порошку;

- товщини шару порошку;

- амплітуди коливань плазмотрона;

- частоти коливань плазмотрона;

- величини перекриття попереднього валика;

- величини зміщення осі плазмотрона із зеніту.

Якість і властивості наплавленого металу залежать також від чистоти поверхні виробу, роду плазмообразуючого та захисного газу, хімічного складу присадочного металу, роду струму, полярності й т.і. Параметри режимів плазмового наплавлення на установці УД - 417 наведені в додатку В.

Вплив зварювального струму. Підвищення величини зварювального струму приводить до збільшення нагрівання поверхні основного металу. Надмірне збільшення струму приводить до проплавлення основного металу при наплавленні легкоплавких металів і до збільшення проплавлення основного металу і ступеня перемішування основного і наплавленого металу.

При плазмовому наплавленні здійснюється процес самозагартовування (охолодження з рідкого стану на відкритому повітрі). Завдяки цьому стає можливим одержання досить високої твердості (60 – 65HRCэ) наплавленого шару при використанні низьколегованих матеріалів на основі заліза (рис. 4,а). Однак при високій швидкості кристалізації в наплавленому шарі накопичуються внутрішні напруження, які приводять до появи тріщин (рис. 4,б). Тому після наплавлення деталь рекомендується поміщати для охолодження в піч або пісок. Також можливе застосування спеціальних кожухів з матеріалів з низькою теплопровідністю.

При малій величині зварювального струму не відбувається досить міцного сплавлення присадочного матеріалу з основою. Як результат у наплавленому шарі і на границі сплавлення можна виявити частки нерозплавленого порошку (рис. 4,в). Це приводить до відшаровування наплавленого шару в процесі експлуатації відновлених деталей.

а) б) в)

Рисунок 4 -Зона сплавлення основного й присадного матеріалів залежно від величини зварювального струму:

а) оптимальне значення величини зварювального струму; б) підвищене значення величини зварювального струму; в) низьке значення величини зварювального струму.

Вплив швидкості подачі дроту. Швидкість подачі дроту значно впливає на характер переносу металу у зварювальну ванну. Так як дуговий розряд горить незалежно від виробу, то із збільшенням швидкості подачі дроту характер переносу металу легко регулюється від дрібнокрапельного до крупнокрапельного. Це викликано тим, що хоча теплова потужність джерела живлення не міняється, але за рахунок зменшення напруги величина струму різко зростає, що приводить до зменшення розміру краплі розплавленого присадочного металу та збільшенню частоти їхнього переносу. При наплавленні бажано, щоб характер переносу був крупнокрапельний.

Вплив витрати газу: захисного та для утворення плазми. Стабільність процесу наплавлення і якість наплавленого шару в значній мірі залежать від витрати захисного газу та газу що утворює плазму. Надмірна витрата газу приводить до видування рідкого металу з ванни. Потік захисного газу повинен витікати із сопла ламінарно і надійно захищати краплі розплавленого металу та всю рідку ванну від зіткнення з повітрям.

Вплив відстані від струмоведучого дроту до поверхні деталі. Відстань від дроту до поверхні деталі значно впливає на ефективну теплову потужність джерела нагрівання: зі зменшенням цієї відстані ефективна теплова потужність, а отже, нагрів поверхні основного металу та перехід елементів основного металу в наплавлений метал збільшується. Крім того, при надмірному зменшенні відстані від дроту до поверхні деталі погіршиться газовий захист через утворення високої турбулентності потоку в результаті підсмоктування повітря. Надмірне збільшення відстані (більше 25 мм) призводить до різкого погіршення газового захисту і, як наслідок, виникненню дефектів в металі наплавлення. Найбільш оптимальним, як показали дослідження, є відстань 8 - 17 мм.

Вибір швидкості наплавлення. Швидкість наплавлення визначається режимом наплавлення, кутом нахилу плазмотрона до поверхні деталі, відстаню від торця дроту до поверхні основного металу, якістю підготовки поверхні металу деталі. Оптимальною можна вважати таку швидкість наплавлення, при якій краплі перегрітого рідкого металу дроту, потрапляють у ванну рідкого металу на відстані 2 - 3 мм від головної частини ванни. При зменшенні швидкості наплавлення збільшується нагрівання поверхні металу деталі та тривалість контактування твердої й рідкої фаз, що приводить до збільшення змісту домішок металу деталі в наплавленому шарі. Занадто велика швидкість веде до порушення формування поверхні та до нерівномірного по товщині наплавленого шару.

Вплив напруги холостого ходу. Напруга холостого ходу джерела живлення дуги впливає на стійкість процесу наплавлення. Дослідження показали, що процес наплавлення протікає стійко при напрузі холостого ходу джерела живлення дуги (плазми) не нижче 70 В. Ця вимога задовольняється стандартними джерелами живлення постійного струму.

Вплив діаметру деталі. Діаметр деталі багато в чому впливає на якість відновлюваного металу та зварного з'єднання. Із збільшенням діаметру деталі зварювальний струм варто збільшувати, і навпаки.

Вибір діаметра дроту для наплавлення. Діаметр струмоведучого дроту в принципі може бути різний. При необхідності одержання малої товщини металу наплавлення та при наплавленні на деталь малого діаметру (до 2-3 мм) доцільніше застосовувати дріт діаметром 1,0-1,6 мм. В інших випадках доцільніше застосовувати дріт діаметром 2 - 5 мм. Із збільшенням діаметра дроту можна забезпечити крупнокрапельний перенос металу, а отже, і менший перегрів металу деталі при більш високих значеннях зварювального струму. Крім того, із збільшенням діаметра дроту підвищується ККД процесу наплавлення, тому що більш повно використовується тепло плазмової дуги, збільшується швидкість наплавлення, підвищується коефіцієнт розплавлення, ефективність процесу наплавлення підвищується.

При наплавленні двома струмоведучими дротами бажано, щоб їхні діаметри були однаковими. Хоча можливо застосування дротів різних діаметрів.

При плазмовому наплавленні порошком велике значення має розмір зерна порошку, особливо у випадку наплавлення із вдуванням порошку в дугу. Занадто крупні зерна порошку можуть недостатньо проплавлятися в плазмовому струмені і попадають на деталь у твердому стані. Дрібні зерна злипаються і можуть забивати шланги пальника або навіть спікатися між собою в соплі пальника. Тому для плазмового наплавлення із вдуванням порошку в дугу найбільше доцільно застосовувати зерна розміром 0,07-0, 1мм.

У випадку наплавлення по шару порошку застосовується грубозернистий порошок розміром 0,5-2,5 мм. Застосування в цьому випадку дрібнозернистого порошку недоцільно, тому що його може здути з поверхні полум'ям дуги або струменем захисного газу, і щоб уникнути цього на поверхні виробу доводиться попередньо наносити речовину яка утримувала б порошок на поверхні деталі.

Електроди. Для забезпечення стабільного протікання процесу наплавлення плазмовим струменем необхідно використовувати електроди, що не плавляться, з матеріалу, що здатний без руйнування витримувати нагрівання до високої температури. Такій вимозі найкраще відповідають електроди із чистого вольфраму або із присадками торія (Th) або лантану (La).

Вольфрам має наступні фізичні властивості: tпл= 3650 °К, tкип=5973 °K.

Для наплавлення на постійному струмі зворотної полярності застосовують мідні електроди, які охолоджуються водою. Вони забезпечують більший ресурс роботи, чим вольфрамові електроди, особливо при підвищеній щільності струму.

7.3 Характеристика використовуваних способів та устаткування. У якості присадочного матеріалу при плазмовому наплавленні застосовують порошки, дроти й плющенки.

Для одержання поверхневого наплавленого шару з досить високою якістю найчастіше застосовують порошкові матеріали, наплавлення якими може здійснюватися декількома способами. Найпростішим з них є спосіб наплавлення по шару грубозернистого порошку (крупки). У цьому випадку порошок заздалегідь насипається на поверхню деталі, а плазмова дуга, що горить між електродом і деталлю, розплавляє його.

Для плазмових металопокриттів рекомендують порошки з розміром часток 40 - 200мкм (ПГ - СР2, ПГ - СР3, ПГ - СР4, СНГН - 50, СНГН - 55, ВСНГН - 80 й ін.), порошкові дроти (ПП - АН122, ПП - АН133 - П, ПП - АН125, ПП - АН170 й ін.) діаметром 2,6 - 3,2 мм.

При наплавленні з подачею порошку у зварювальну ванну дуга горить між електродом та деталлю. При цьому утворюється ванна основного металу, куди подається порошок тугоплавкого металу. Спосіб цей застосовується тоді, коли необхідно, щоб в метал деталі були вкраплені частки тугоплавких матеріалів, що призводить до збільшення зносостійкості.

У таблиці (додаток А) представлено матеріали вітчизняних виробників, які використовуються для наплавлення.

Наплавлення із вдуванням порошку в дугу передбачає його подачу в плазмовий струмінь, плавлення в цьому струмені і перенос на підігріту та оплавлену дугою прямої дії поверхню деталі.

Плазмове наплавлення із застосуванням у якості матеріалу для наплавлення порошкових сплавів, завдяки мінімальному проплавленню металу деталі, забезпечує одержання відновлених деталей з високими фізико-механічними властивостями.

Призначення установки УД417.УХЛ4. Установка УД417.УХЛ4 призначена для плазмового наплавлення зовнішніх циліндричних поверхонь зносостійкими сплавами з використанням в якості матеріалу для наплавлення порошкових дротів і плющенок. Установка застосовується для відновлення зношених поверхонь деталей, що працюють в умовах абразивного зношування.

Установка виготовлена в кліматичному виконанні УХЛ категорії 4 за ДСТ 15150. Технічні дані установки наведені в таблиці (додаток Б).

Установка обслуговується одним оператором.

Верстат для наплавлення у складі установки може працювати в налагоджувальному та напівавтоматичному режимах. Налагоджувальний режим служить для перевірки роботи окремих механізмів верстата від кнопок пульта керування.

Основним у складі установки, що здійснює процес наплавлення деталей у налагодженому циклі, є верстат УД417.

Плазменно-дугове наплавлення забезпечує наступні види робіт по наплавленню: наплавлення циліндричних деталей по спіралі; наплавлення циліндричних деталей з коливанням електрода по ширині поверхні деталі (не більше 25 мм).

Керування налагоджувальними роботами виконується з пульта керування, розміщеного на станині верстата.

Пристрій і робота установки. Верстат для наплавлення УД417 (рис. 5) складається зі станини 1, каретки 13, пристрою для обертання деталі 3, плазмотрона 10, приводу подачі електрода 9, приводу коливального 7, коректора 8, мундштука 4, механізму притискного 5, пульта керування 2, пінолі 11, плазмотрона 6 і панелі охолодження води - 12.

Рисунок 5 - Загальний вид установки УД 417

1- станина; 2- пульт керування; 3- пристрій для обертання деталі; 4- мундштук; 5- притискний механізм; 6- плазмотрон; 7- коливальний привід; 8 - коректор; 9 - привід; 10 - наплавочна головка; 11 - піноль; 12 - панель охолодження води; 13 - каретка.

Станина 1 являє собою зварну конструкцію зі швелерів, кутників та листової сталі. На станині встановлені всі вузли і механізми.

Каретка 13 встановлена на станині верстата і являє собою плиту, на якій закріплені ролики, верхні - на нерухомих осях і нижні, що мають пристрій, який підтискає їх до напрямних станини. На корпусі каретки кріпляться механізм підйому наплавлювальної головки, а також кінцеві вимикачі механізму підйому й переміщення каретки.

Пристрій для обертання деталі 3 установлений на станині верстата і являє собою зварний корпус, у якому закріплені підшипникові вузли з валами. Він призначений для обертання деталі, а також для синхронного переміщення каретки за допомогою ходового гвинта при деяких видах наплавлення. Приєднувальний фланець шпинделя пристрою для обертання деталі призначений для установки токарного патрону або перехідної плити для різних оправок.

Привід пристрою для обертання деталі здійснюється через клиноремінну передачу. Голівка наплавочна 10 установлена на коректорі 3. До складу наплавлювальної голівки входить плазмотрон.

Плазмотрон забезпечує високотемпературну газо-дугову плазму для розплавлювання присадочного матеріалу (порошкових дротів і плющенок) на поверхню деталі.

Пальник містить робочі елементи: вольфрамовий електрод і два сопла: утворюючого плазму і захисне.

Сопло яке утворює плазмовий струмінь забезпечує горіння дуги.

Зовнішнє сопло формує захисну, кільцеву зону наплавлення.

Під час роботи плазмотрон повинен інтенсивно охолоджуватися роздільними потоками холодної води для:

- охолодження електродотримача;

- охолодження корпуса плазмотрона й внутрішнього сопла;

- охолодження зовнішнього сопла.

Шланги, що підводять воду до електродотримача і корпуса плазмотрона, одночасно використовують також для підведення зварювального струму, для чого усередині шлангів є мідні багатожильні проводи, припаяні до наконечників.

У плазмотроні запалюються дві дуги, тому розрізняють шланги підведення води і зварювального струму для живлення основної і непрямої дуги. Шланги підведення води і зварювального струму відповідно позначених СТРУМ ОСНОВНИЙ та СТРУМ НЕПРЯМИЙ.

Плазмотрон працює в такий спосіб. Установлюється відстань між пальником і деталлю в межах 6-12 мм.

Запалювання дуги виробляється за допомогою осцилятора. У пальнику одночасно збуджуються дві дуги:

- непряма (електрод - внутрішнє сопло);

- пряма (електрод - деталь).

У якості джерела живлення прямої та непрямої дуг використовується зварювальний випрямляч ВДУ - 506. Регулювання струму в дугах здійснюється баластовими реостатами.

Газ для утворення плазми, що надходить у внутрішнє сопло, стабілізує і стискає дуги, у результаті чого різко підвищується температура і тепломісткість дугової плазми. Плазмовий струмінь плавить стрічковий електрод, що подається в зону дуги, і переносить продукти розплаву, електроду на оплавлену основною дугою поверхню деталі. Регулюючи силу струму обох дуг, можна регулювати кількість тепла, що витрачається на плавлення електрода, нагрівання й оплавлення основного металу.

Згоряння вольфрамового електрода компенсується його опусканням у корпусі пальника. Опускання електрода здійснюється обертанням гайки з накаткою, розміщеною у верхній частині корпуса пальника.

Коректор дозволяє робити установку пальника по вертикалі, а також під кутом до деталі.

Коректор 8 (рис. 5) з пальником укріплений безпосередньо на корпусі приводу подачі електродного матеріалу.

Привід подачі 9 закріплений через кронштейн, консольно на валу приводу коливального механізму 7 і служить для подачі присадочного дроту через мундштук 4 у зону наплавлення. Привід складається з редуктора з електродвигуном постійного струму, оснащеного механізмом подачі, із притискними, підпружиненими роликами, а також мундштуком для електрода. Через кронштейн до корпуса приводу кріпляться ротаметри.

Коливальний привід закріплений кронштейном на коректорі механізму підйому і забезпечує коливання приводу подачі з пальником. Складається з редуктора, електродвигуна постійного струму і механізму коливань, на якому закріплений пристрій запалювання дуги.

Піноль 2 консольно закріплена на станині верстата і призначена для підтискування деталі. Піноль переміщається вручну і закріплюється гвинтовим притиском у необхідному положенні. Піноль має тепловий компенсатор.

Пульт керування 2 (рис. 5) виконаний у вигляді панелі (рис. 6) і встановлений на станині верстата.

7.4 Методика виконання роботи та вибір режимів. При плазмовому наплавленні продуктивність, що відповідає оптимальним режимам становить: при наплавленні широкого шару з коливаннями W = 60 – 66 см2/хв, при наплавленні по гвинтовій лінії W = 38 – 42 см2/хв, коефіцієнт наплавлення (

) дорівнює 12 – 14.

) дорівнює 12 – 14.

Швидкість наплавлення Vн м/год:

(1)

(1)

– ширина наплавлення за один оберт деталі, см.

– ширина наплавлення за один оберт деталі, см.  = A + A1,

= A + A1,

де А - амплітуда коливань пальника, см (0...2,5);

A1 – перевищення ширини наплавленого шару щодо коливання пальника (А1 = 0,3).

Швидкість наплавлення по гвинтовій лінії:

[м/год]; (2)

[м/год]; (2)

S - крок наплавлення, S = 0,4 - 0,5 см/об.

Рисунок 6 - Пульт керування установки УД417

1 – амперметр; 2 – вольтметр (швидкість обертання деталі); 3 – вольтметр (напруга зварювальної дуги); 4 – лампа «ПОЧАТОК НАПЛАВЛЕННЯ»; 5 – лампа «НАПРУГА ПОДАНА»; 6 – лампа «ВОДИ немає»; 7 – резистор (регулювання величини зварювального струму); 8 – перемикач «ПОДАЧА ВОДИ»; 9 – кнопка «ГАЗ»; 10 – резистор регулювання швидкості переміщення каретки; 11 – кнопка включення приводу механізму коливання плазмотрона; 12 – резистор регулювання частоти коливань плазмотрона; 13 – кнопка «КАРЕТКА ВКЛЮЧЕНА»; 14 – кнопка «ЗВАРЮВАЛЬНА ГОЛоВКА вГОРУ»; 15 – кнопка «ЗВАРЮВАЛЬНА ГОЛоВКА ВНИЗ»; 16 – перемикач «РЕЖИМ РОБОТИ»; 17 – перемикач «КАРЕТКА ВЛІВО – ВПРАВО»; 18 – кнопка «ЕЛЕКТРОД НАГОРУ»; 19 – кнопка «ЕЛЕКТРОД УНИЗ»; 20 – перемикач – резистор регулювання швидкості подачі дроту; 21 – кнопка «ВКЛЮЧЕННЯ СХЕМИ»; 22 – кнопка «ПУСК ЗВАРЮВАННЯ»; 23 – кнопка «СТоП ЗВАРЮВАННЯ»; 24 – кнопка «СТоП АВАРІЙНИЙ».

Наплавлення з коливаннями рекомендується застосовувати для деталей діаметром не менш 35 мм і шириною зношеної поверхні до 40 мм (шийки, посадочні місця).

Витрату матеріалів для наплавлення знаходять по залежності:

[г/хв]; (3)

[г/хв]; (3)

де h – товщина відновлюємого шару, мм; h = u + Z; u – величина зношування, мм; Z – припуск на механічну обробку, мм (0,4...0,6); g- щільність наплавленого металу, г/см3. Для матеріалів на основі заліза g = 0,74, (для сплавів на нікелевій основі g = 0,8); Кп – коефіцієнт враховуючий втрати порошку, Кп = 1,12 – 1,17.

Сила струму:

[A], (4)

[A], (4)

Частота обертання деталі n:

, [хв-1]; (5)

, [хв-1]; (5)

d - діаметр деталі, мм.

Основний час наплавлення, То:

[хв.] (6)

[хв.] (6)

Fн – площа наплавленої поверхні, см2.

Приблизно штучний час (tшт, хв), затрачений на плазмове наплавлення тієї або іншої деталі, можна підрахувати по формулі:

(7)

(7)

(j - коефіцієнт використання установки, який дорівнює при плазмовому наплавлені 0,5...0,6.)

Можливий діапазон використання параметрів режимів плазмового наплавлення на установці УД-417 наведено в додатку В.

Останнім часом є велика різноманітність технологій обробки деталей заснованих на принципі нанесення покриттів із застосуванням плазмового нагріву. Це плазмово-дугове наплавлення, фінішне плазмове зміцнення, плазмове напилення, плазмова модифікація, швидкісне плазмове наплавлення, високочастотне плазмове напилення. Така різноманітність дозволяє розробляти технологічні процеси відновлення деталей, які б забезпечували виконання різних вимог технічних умов які пред'являються до деталей.

Не нашли, что искали? Воспользуйтесь поиском: