ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Оборудование для разделения нефтяных эмульсий и суспензий

ОБОРУДОВАНИЕ ДЛЯ РАЗДЕЛЕНИЯ

Эксплуатация нефтяных месторождений с применением метода поддержания пластового давления, который нашел распространенное использование в настоящее время, позволяет достичь увеличения коэффициента отдачи пластов и сокращение сроков их разработки, однако одновременно он увеличивает обводненность продукции. При добыче нефти неизбежным ее спутником является пластовая вода (ее содержание составляет от <1 до 80-90% массовых), которая при диспергировании в нефти образует с ней эмульсии типа «вода в нефти (сплошная фаза - нефть, дисперсная - вода)». Попадая в окружающую среду, они загрязняют поверхностные и подземные воды, изменяют состав почв.

Присутствие капель воды и частиц грязи в нефти как в процессе добычи нефти на скважинах, так и ее транспортировки по трубопроводам является источником помех и потерь. Пластовая вода, как правило, в значительной степени минерализованная хлоридами Na, Mg и Са, а также сульфатов и гидрокарбонатов (вода в нефти обычно находится в форме соляного раствора) и содержит механические примеси. Соляные растворы и нефть образуют устойчивую трудно разрушаемую эмульсию. Устойчивость эмульсий (способность в течение определенного времени не разделяться на компоненты) - один из наиболее важных показателей для водонефтяных смесей. Чем выше устойчивость эмульсий, тем труднее процесс деэмульсации. Нефтяные эмульсии характеризуются различной устойчивостью к разрушению. В большой степени устойчивость эмульсий зависит от состава компонентов, входящих в защитную оболочку, которая создается на поверхности капли.

На поверхности капли также адсорбируются, покрывая ее бронирующим слоем, стабилизирующие вещества - природные эмульгаторы (асфальтены, нафтены, смолы) и диспергированные механические примеси (частицы глины, песка, известняка, металлов). В дальнейшем этот слой препятствует слиянию капель, усложняет процесс деэмульсации и способствует образованию стойкой эмульсии. В процессе существования эмульсий происходит укрепление бронирующей оболочки, так называемое «старение» эмульсии.

Наличие в нефти указанных веществ и механических примесей оказывает вредное влияние на работу оборудования нефтеперерабатывающих заводов:

1) большое содержание приводит к удорожанию транспортировки нефти и подготовки к переработке воды; одновременно с этим повышается давление в аппаратуре установок перегонки нефти, снижается их продуктивность, возрастает расход энергии;

2) отложение солей в трубах печей и теплообменников требует их частой очистки, уменьшает коэффициент теплопередачи, вызывает сильную коррозию (хлориды Са и Mgгидролизуются с образованием НСl), кроме того, соли и механические примеси, накапливаясь в остаточных нефтепродуктах - мазуте и гудроне, ухудшают их качество.

После разделения водонефтяных эмульсий на воду и нефтепродукты вода может быть использована для технологических нужд, а нефтепродукты после их дегидратации использованы вторично. Это позволит достичь существенной экономии водных ресурсов и снизить антропогенное воздействие объектов нефтехимических отраслей промышленности на окружающую среду. Одновременно с обезвоживанием нефти происходит и ее обессоливание, поскольку вода отделяется от нефти вместе с растворенными в ней минеральными добавками.

На практике используются следующие способы обезвоживания нефтепродуктов и удаления из них механических примесей:

- Термообработка;

- Химическая обработка;

- Термохимическая обработка;- Промывание в водном слое;

- Гравитационное отстаивания;

- Фильтрация в пористых средах;

- Центрифугирование;

- Обработка в электрическом поле;

- Импульсные воздействия;

- Вымораживание;

- Выпаривание.

Эти методы основаны на трех основных принципах: использование природного расслоения эмульсии на нефтепродукт и воду в поле сил гравитации, снижение вязкости нефтепродуктов нагреванием или добавлением деэмульгатора; интенсификация расслоения эмульсии за счет применения гидродинамических коалесценторов или электрического поля.

Термическая (тепловая) обработка заключается в том, что нефть перед отстаиванием нагревают. При повышении температуры вязкость вещества бронирующегослоя на поверхности частицы воды уменьшается и прочность оболочки снижается, что облегчает слияние глобул воды. Кроме того, снижение вязкости нефти при нагревании увеличивает скорость оседания частиц при отстаивании. Нефть нагревают в специальных нагревательных установках, размещаемых в технологической линии обезвоживания нефти после отделения (сепарации) из нефти газов, но ранее ввода в отстойник. Температура нагрева устанавливается с учетом особенностей водонефтяных эмульсий и элементов принятой системы обезвоживания.Термическая обработка нефти редко осуществляется только для отстаивания, чаще такая обработка применяется как составной элемент более сложных комплексных методов обезвоживания нефти (в составе термохимического обезвоживания, в комплексе с электрической обработкой, в некоторых других комбинированных методах обезвоживания.

Химическая обработка основана на разрушении эмульсий с помощью химических реагентов. Эффективность химического обезвоживания в значительной степени зависит от типа применяемого реагента. Выбор реагентов-деэмульгаторов (активного вещества, которое способствует снижению поверхностного натяжения), зависит от вида водонефтяной эмульсии и свойств нефти подвергается деэмульсации. Химическое обезвоживание, как и другие комбинированные методы обезвоживания нефти, включая гравитационный процесс отстаивания после обработки реагентов водонефтяной эмульсии.

Выделяют три метода химического обезвоживания нефти:1) деэмульсация внутри скважины - обезвоживание, основанное на деэмульсации, осуществляемой в нефтяной скважине, когда реагент вводится непосредственно в скважину;

2) попутная деэмульсация - обезвоживание, основанное на деэмульсации, которое осуществляется в нефтесборных трубопроводе, когда реагент вводится на начальном участке нефтесборных коллектора;

3) деэмульсация и обезвоживание нефти непосредственно в отстойных резервуарах, когда реагент вводится в резервуар после его заполнения эмульсией, которая подвергается обработке.

В качестве деэмульгаторов используются электролиты (уксусная, серная кислоты, хлорное железо, соединения алюминия и др.), неэлектролиты (ацетон, бензол, фенол, бензин и др.), коллоиды (ПАВ различной природы).

Сущность термохимического метода заключается в том, что в обводненную нефть вводится деэмульгатор, хорошо перемешивается с ней. Далее нефть из деэмульгаторы поступает в подогреватель. Нефть, которая подвергается воздействию деэмульгатора и нагреванию, в дальнейшем отстаивается в резервуарах, где вода отделяется от нефти и удаляется. Широкое применение этот метод получил благодаря возможности обработки нефти с различным содержанием воды без замены оборудования и аппаратуры, простоте установки, возможности изменения типа деэмульгатора зависимости от свойств исходного эмульсии. Однако метод имеет ряд недостатков (большие затраты на деэмульгатора и повышенный расход тепла).

Основная разновидность механических приемов обезвоживания нефти - гравитационное отстаивание. Аппараты для отстаивания дисперсной фазы (нефтеловушки, ловушки продукта, ловушки песка, отстойники, отделителей нефти, пруды-отстойники), которые применяются на нефтяных и газовых промыслах, а также на нефтегазоперерабатывающих и нефтехимических заводах, разнообразные по конструктивному оформлению, во многом определяется различными условиями проведения процесса.

Классификация отстойников:

- По характеру работы - периодические, непрерывные;

- По способу удаления осадка - механическое и гидравлические;

- По направлению движения среды - вертикальные, горизонтальные, радиальные.

Продольные горизонтальные отстойники непрерывного действия (рисунок 68) в зависимости от формы поперечного сечения могут быть прямоугольными и круглыми. В гравитационных отстойниках непрерывного действия отстаивание осуществляется при непрерывном потоке обрабатываемой жидкости. Эмульсия расслаивается под действием силы тяжести на поверхности раздела. При достаточной длине отстойника в выходной его части происходит полное разделение фаз эмульсии.

Рисунок 68 - Отстойники непрерывного действия: а – горизонтальный; б - вертикальный; в – наклонный; г – конический; 1 - поверхность раздела 2 – перегородка

Сырая нефть, которая подвергается обезвоживанию, вводится в резервуар с помощью распределительного трубопровода (маточника). После заполнения резервуара вода оседает и накапливается в нижней части, а нефть собирается в верхней части резервуара. Отстаивание осуществляется при спокойном (неподвижном) состоянии нефти. После окончания процесса обезвоживания нефть и вода отбираются из отстойников. Положительные результаты работы отстойного резервуара достигаются только в случае содержания воды в нефти в свободном состоянии или в состоянии крупнодисперсной нестабилизированной эмульсии.

В горизонтальном отстойнике для эмульсий, схема которого представлена на рисунке 69, обе жидкости после разделения могут быть выведены из аппарата, поэтому отстойник работает непрерывно. Перфорированная перегородка 2 равномерно распределяет поток по сечению отстойника и предотвращает возмущения жидкости в отстойнике струей эмульсии, поступающей в аппарат.

На рисунке 70 приведена конструкция типовой нефтеловушки, предназначенной для очистки нефтесодержащих сточных вод от нефти, нефтепродуктов и твердых механических примесей. Для обеспечения бесперебойной работы ловушки нефти должен иметь не менее двух параллельно работающих секций. Каждая секция состоит из корпуса 1, в котором установлен скребковый транспортер 4 изприводом 3 для сгона всплывающих нефтепродуктов и смещения осадка в приямок 7. Частота включения скребкового механизма должна быть такой, чтобы толщина слоя нефтепродуктов, которые накапливаются, не превышала высоты бруса скребкового транспортера, но не реже одного раза в смену. Перфорированная перегородка 2 предназначена для равномерного распределения потока по сечению аппарата, а глухая перегородка 6 для отделения слоя чистой воды от зоны отстаивания. Уловители нефти оборудован трубами сбора нефти 5 с ручным приводом. Удаление осадка из приямка осуществляется гидроэлеватор 8 или через донные клапаны. Подача воды в гидроэлеватор и отвода осадка регулируются задвижками 9 из электроприводом. В каждую секцию сточная вода подводится независимо от других.

Рисунок 69 - Схема отстойника для разделения эмульсий: 1 - корпус, 2 - перфорированная перегородка 3 - гидравлический затвор. Потоки: I - эмульсия; II - легкая жидкость; III - тяжелая жидкость

Рисунок 70 - Нефтеловушка: 1 – корпус; 2 - перфорированная перегородка; 3 - привод скребкового транспортера; 4 - скребковый транспортер, 5 - труба сбора нефти; 6 – перегородка; 7 – приямок; 8 – гидроэлеватор; 9 - задвижки с электроприводом. Потоки: I - сточная вода; II - очищенная вода; III - вода в гидроэлеватор; IV – шлам

Радиальные нефтеловушки (рисунок 71) представляют собой железобетонные углубленные открытые резервуары цилиндрической формы с коническим днищем, в центр которого в среднюю часть по высоте подается исходная эмульсия.В конструкции, представленной на рисунке 71, а, применена новая система распределения сточной воды и коаксиально-козырьковый распределитель воды 1, который позволяет в значительной степени повысить коэффициент использования объема сооружения. Эмульсия двигается в радиальном направлении от центра к периферии со скоростью, постоянно уменьшается. Для удаления с поверхности воды, нефти и нефтепродуктов, которые всплыли, и осадка, образовавшегося на дне, ловушки нефти оборудован установленной радиально фермой 5, вращающейся с нефтесборочными 9 и донными 4 скребками. Нефтесборные скребки 9 поддерживаются в вертикальном положении противовесом 15 и с помощью шарнира 14 соединяются с вращающейся фермой (рисунок 72, б). Верхняя кромка нефтесборочных скребков выступает над поверхностью жидкости и при движении скребков перемещает пленку нефтепродукта в нефтесборные желобу 12. Для облегчения удаления собранной нефтепродукта над нефтесборочных желобом расположен трубопровод 13 из брызгальными насадками. Выпавшиенефтешламы, сгребается к центральному приямку 3, из которого откачивается насосом в накопитель шлама.

При использовании радиальных улавливателей нефти обеспечивается значительная экономия капитальных и эксплуатационных затрат, улучшается качество очистки сточных вод и упрощается работа эксплуатационного персонала.

Рисунок 71 - Радиальнаянефтеловушка: а - поперечный разрез; б - различные стадии работы нефтесборных скребков; 1 - коаксиально-козырьковый распределитель воды; 2 - центральная опора; 3 – приямок; 4 - донные скребки; 5 – ферма; 6 - корпус; 7 - погружные стенки; 8 - водосборный лоток; 9 - нефтесборные скребки; 10 - центральный привод скребкового механизма; 11 - ходовой мостик; 12 - нефтесборочный желоб; 13 - трубопровод с брызгальными насадками; 14 - шарнир, 15 - противовес. Потоки: I - сточная вода; II - очищенная вода; III - нефть; IV – шлам

Для повышения эффективности механической очистки сточных вод, сокращение площади и снижение капитальных затрат целесообразно применение многополочныхнефтеловушек. В таком ловушки нефти пространство внутри скребкового транспортера заполнено полочными блоками, созданными из наклонных параллельных пластин, расположенных вдоль течения жидкости.

Уменьшение высоты слоя отстаивания в многополочнойнефтеловушкипозволяет сократить продолжительность отстаивания нефтепродуктов, выделяемых из сточных вод, а также замедлить турбулентное перемешивание рабочего потока конвекционными и плотностных токами, вследствие чего повышается эффективность очистки. В настоящее время многополочныенефтеловушки могут быть рекомендованы для очистки нефтесодержащих сточных вод от светлых нефтепродуктов, не имеют в своем составе высоковязких загрязнений (тяжелая нефть, смолы, мазут, парафин), которые налипают на поверхности пластин полочных блоков и затрудняют работу аппарата.

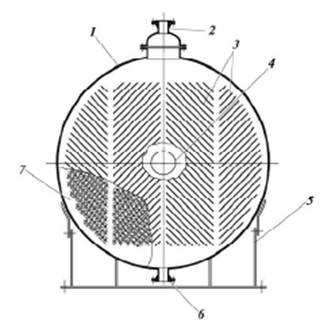

Поперечный разрез такого аппарата - напорнойнефтеловушки - показано на рисунке 72. Подача воды, содержащей нефть, очистки и отвода очищенной воды производится через штуцера, которые расположены по центру торцовых днищ аппарата. Параллельные пластины в ловушки нефти располагают на расстоянии 100 мм друг от друга. Уловленная нефть отводится через штуцера, расположенные в верхней части ловушки нефти, осадок выводится снизу отстойника.

Рисунок 72 - Поперечный разрез напорнойнефтеловушки: 1 – корпус; 2 - штуцер для отвода уловленной нефти; 3 - параллельные пластины; 4 - штуцер для отвода очищенной воды; 5 – опора; 6 - штуцер для отвода осадка; 7 - перфорированная перегородка

Процесс отстаивания имеет небольшую мощность и в чистом виде практически не применяется, но он входит как обязательный элемент во все термохимические и электротермохимические методы.

Для деэмульсации неустойчивых эмульсий применяют метод фильтрации, основанный на явлении селективного смачивания, при котором поверхность твердого тела смачивается лишь одним компонентом эмульсии, поступающей на разделение (водой или нефтью) в результате чего этот компонент выводится из состава эмульсии, таким образом она разрушается.

Подобные процессы могут происходить, если взаимодействие молекул одной из жидкостей образует эмульсию, с молекулами твердого вещества сильнее, чем между собой. В результате эта жидкость растекается по поверхности твердого тела, смачивая ее. Растекание происходит до того момента, пока жидкость не накроет всю поверхность твердого тела слоем определенной толщины (полное смачивание). В дальнейшем, под действием основном силы тяжести жидкость, бездействуя, мигрирует по поверхности твердого тела к его нижних слоев. В результате в этих местах толщина жидкостной пленки непрерывно увеличивается, ее содержание за счет сил агдезии и адсорбции становится невозможным и происходит ее отрыв в виде больших глобул, которые легко отделяются при дальнейшем отстаивании. При этом в верхних слоях твердого тела освобождается место на поверхности для нового растекания.

Материалом фильтрующего слоя может быть обезвоженый песок, гравий, битое стекло, стекловата, древесная стружка из осины, тополя и других несмолистых пород древесины, а также металлическая стружка.

Особенно часто применяют стекловату, которая хорошо смачивается водой и не смачивается нефтью. Фильтры из стекловаты долговечны.

Фильтрующая вещество должно соответствовать следующим требованиям:

- Владеть хорошим селективным (выборочным) смачиванием;

- Владеть хорошей проницаемостью (малым гидравлическим сопротивлением), высокоразвитой поверхностью, механической прочностью;

- Желательно иметь противоположный по сравнению с глобулами дисперсной фазы электрический заряд.

В простейшем виде фильтр представляет собой собой вертикальный цилиндрический сосуд, разделенный горизонтальной фильтровальной перегородкой на две части. В верхней части подается суспензия, которая опирается на перегородку; в нижнюю часть стекает фильтрат. Движущей силой процесса фильтрования является разность давлений в обеих частях фильтра (по обе стороны фильтровальной перегородки), которая соответствует сопротивлению, который встречает поток фильтрата при его прохождении через слой осадка, который образуется, и фильтровальную перегородку.

Для осуществления процесса фильтрации используют насыпные и набивные фильтры. Насыпные фильтры (рисунок 73) состоят из слоев мелкозернистых материалов. Эти фильтры по эффективности считаются одними из лучших, однако обладают большим гидравлическим сопротивлением.

Рисунок 73 - Насыпной фильтр: 1, 8 – патрубок; 2 - распределитель жидкости; 3 – корпус; 4 – загрузка; 5 - центральный коллектор; 6 – гравий; 7 - перфорированная решётка;

Набивные фильтры (рисунок 74) состоят из нескольких слоев волокнистых материалов.

Рисунок 74 - Двухступенчатый (комбинированный) набивной фильтр: 1 - секция с набивным слоем из волокон; 2 - секция тонкой очистки

Деэмульсация фильтрацией не получила широкого распространения вследствие громоздкости оборудования, малой производительности и необходимости частой замены фильтров. Кроме того, этим методом можно разрушить только неустойчивые или, в крайнем случае, средней устойчивости водонефтяные эмульсии.

Фильтрация более эффективна в сочетании с процессами предварительного снижения прочности.

Для удаления из нефтепродуктов твердых примесей используются фильтры, которые классифицируются по следующим признакам:

- По характеру работы - периодического и непрерывного действия;

- В зависимости от величины давления: вакуум-фильтры, гидростатические фильтры, работающие под гидростатическим давлением столба суспензии; фильтры, работающие под избыточным давлением среды;

- По типу фильтровальной перегородки: со связанной (тканевой) перегородкой; фильтры с жесткой перегородкой; фильтры с несвязанной (зернистой) перегородкой;

- По конструктивным признакам: камерные, рамные, в форме чанов, ленточные, карусельные, барабанные, дисковые и др.

Ниже приведены устройство и принцип действия основных типов фильтров для разделения суспензий, которые нашли применение в нефтехимическом производстве.

На рисунке 75 показано устройство нутч-фильтра закрытого типа с механизированной выгрузкой осадка.

В фильтр загружают суспензию, при необходимости включают подачу греющего пара в рубашку 2 аппарата для его обогрева, разделяют суспензию под действием сжатого газа или воздуха, по окончании процесса фильтрации при необходимости проводят промывание осадка, а затем выгружают осадок с помощью гребкового мешалки 6 через люк 5.

Рисунок 75 - Нутч-фильтр закрытого типа: А - подача суспензии; Б - подача сжатого газа; В - отвод фильтрата; Г - подведение греющего пара; 1 - корпус, 2 - рубашка паровая; 3 – днище; 4 - фильтровальная перегородка; 5 - люк для разгрузки осадка; 6 - мешалка гребковая, 7 – крышка

Рамный фильтр (рисунок 76) состоит из упорной плиты 1 и станины 10, которые закреплены продольными опорными балками 2; для большей прочности и устойчивости предусмотрены тяги 3 и стойки 4. На балках 2 по очереди парами установлены плиты 5 и рамы 6, плиты имеют гофрированную рабочую поверхность и сверление в верхней части для прохода суспензий и промывочной жидкости. В нижней части плиты есть каналы для оттока фильтрата и промывных вод. Рама представляет собой пустотелую конструкцию толщиной 10 - 40 мм, изготовленную из стали, чугуна, дерева или пластмассы. В верхней части рам также просверлены отверстия для прохода суспензии и каналы, соединяющие внутреннюю полость рамы с продольным каналом для подачи суспензии. Между плитами и рамами находится фильтровальное полотно (рисунок 77, а).

Рамы и плиты с проложенным между ними фильтровальной полотном герметизируются с помощью нажимной плиты 7 и винтового зажимного устройства 8 (механического, электрического или гидравлического). Под фильтром установлен поддон 9 для сбора влажного осадка и промывных вод.

На рисунке 77 показана схема движения потоков в рамном фильтрпрессе в режимах фильтрации суспензии и промывание осадка.

Суспензия под давлением подается в каналы для суспензий, попадает в замкнутый объем полости рамы 3 и фильтруется через ткань 2, влажный осадок постепенно заполняет внутреннюю полость рамы. Фильтрат стекает и удаляется через отверстия в плитах в коллектор Б.

После заполнения пустого пространства рам осадком (об этом свидетельствует значительно увеличенное давление в линии подачи суспензии), подачу суспензии прекращают и при необходимости проводят промывание осадка (рисунок 77, б). Подача промывочной жидкости осуществляется через каналы 4 в полостях плит, при этом жидкость проходит через ткань, пронизывает слой осадка и фильтровальное полотно с другой стороны рамы и отводится в нижние каналы другой плиты. Промывочная жидкость подается в нечетные плиты, а отводится через каналы четных плит. Иногда для обезвоживания осадка проводят продувку его сжатым воздухом. Затем фильтр растягивают, выгружают осадок в поддон, ткань промывают и готовят фильтр к повторной операции фильтрации.

Рисунок 76 - Конструкция рамного фильтр-пресса: 1 - упорная плита; 2 - балка продольная; 3 – тяга; 4 – стойка; 5 – плита; 6 – рама; 7 - накидная плита; 8 - винтовой или гидравлический зажим; 9 – поддон; 10 - станина

Рисунок 77 - Схема движения потоков в рамном фильтр-прессе: а - в режиме фильтрации; б - в режиме промывки осадка, А - подача суспензии; Б - отвод фильтрата; В - подача промывочной жидкости; Г - отвод промывочного раствора; 1 – плита; 2 - фильтровальная ткань; 3 - полость рамы; 4 - канал для промывочной жидкости

Процессы непрерывного фильтрования реализованы на ленточном вакуум-фильтре открытого типа, который представлен на рисунке 78.Фильтр состоит из сварной станины 1, фильтровальной стола 2 ящичного типа, имеющий несколько неподвижно расположенных вакуумных камер, закрытых перфорированными текстолитовыми плитами. Секции камер патрубками соединены с трубопроводами с другим оборудованием фильтровальной установки.

Над камерами стола находится бесконечная прорезиненная перфорированная лента 5, которая оборудована боковыми бортами, на ленту положено фильтровальное полотно 6 в виде бесконечной ленты. Лента вместе с полотном приводится в движение главным барабаном 3, соединенным с электроприводом, натяжение прорезиненной ленты осуществляется известным барабаном 4, натяжение фильтровальной полотна регулируется роликом 7 и натяжным системой 10. В начале фильтровальной стола находится лоток 11 для подачи суспензии.Прорезиненная лента в форме желоба, с уложенным в ней фильтровальной полотном шириной 0,5 - 1 м, движется над фильтровальной столом со скоростью 2 - 8 м / с. Начальная суспензия с лотка 11 подается на ленту, равномерно ее заполняет и во время ее движения проходит над первой фильтровальной секцией стола 2, при этом фильтрат всасывается и проходит в камеры стола, а на ленте образуется прослойка осадка толщиной 10 - 20 мм. При дальнейшем продвижении ленты над другими камерами стола осадок просушивается, промывается водой, повторно просушивается воздухом, поступающим внутрь секций стола под действием вакуума.

После прохода через ролики 7 осадок сбрасывается в бункер 13. Отмывание фильтровальной ткани от частиц осадка осуществляется водой с помощью форсунок 14, регенерация ткани осуществляются при подаче промывной воды, сжатого воздуха или водяного пара.

Рисунок 78 - Схема строения ленточного вакуум-фильтра: А - подача суспензии; Б - отвод фильтрата; В - подача промывной воды; Г - отвод промывной воды; Д - отвод воздуха; Е - отвод осадка; 1 – станина; 2 - камеры фильтровального стола; 3 - приводной (главный) барабан; 4 - ведомый натяжной барабан; 5 - прорезиненная перфорированная лента; 6 - фильтровальное полотно; 7 - подтягивающий ролик; 8 - поддерживающий ролик; 9 – поддон; 10 - натяжная система; 11 - лоток для подачи суспензии; 12 - форсунки для промывки осадка; 13 - бункер для приема осадка; 14 - форсунки для промывки фильтровальной ткани

Основными частями тарельчатого вакуум-фильтра (рисунок 79) является вертикальный вал 1 и горизонтальный перфорированный диск 2 с невысоким внешним бортом, разделенный на секторы-ячейки. Каждая ячейка фильтра соединена с распределительной головкой 3, расположенной под диском. Суспензия для фильтрации подается сверху на ткань, покрывающую диск; осадок снимается ножом 4 и сбрасывается в шнек или на ленточный транспортер. Фильтрация осуществляется за время почти полного оборота диска в горизонтальной плоскости, причем за время одного оборота сектора-ячейки последовательно соединяются со всеми секторами распределительной головки.

Рисунок 79 - Тарельчатый вакуум-фильтр: 1 - вертикальный вал; 2 - горизонтальный вращающийся диск (тарелка); 3 - распределительная головка; 4 - нож для снятия осадка

Для отделения механических примесей при разделении водонефтяных эмульсий, а также суспензий используется также метод центрифугирования (разделение эмульсии или суспензии под действием центробежных сил). Значительную силу инерции, которая возникает в центрифуге, можно использовать для разделения жидкостей с различными плотностями.

Для разделения эмульсий и суспензий используют центрифуги, которые классифицируют по следующим признакам:

- По режиму работы - периодические, непрерывные;

- По фактору разделения - нормальные центрифуги с фактором разделения Кр <3500, а также сверхцентрифуги (Кр > 3500);

- По принципу разделения: отстойные (осадительные) и осветительные (О); фильтровальные (Ф); разделительные и сепарационные;

- По размещению вала - с горизонтальным расположением вала (Г); наклонные (Н); вертикальные (В); вертикальные с подпертым валом и упругой верхней опорой (В), с валом, подвешенным на верхней шарнирной опоре и верхним приводом (П); подвесные с нижней опорой и нижним приводом (маятниковые) (М);

- По способам выгрузки осадка с центрифуги: с ручной выгрузкой осадка через борт (Б) или через днище (Д) с механизированной ножевой (Н) или со шнековой (Ш) разгрузкой; с поршневой (П) разгрузкой осадка выталкивающим механизмом, осуществляющим возвратно-поступательное движение вдоль оси ротора; с гравитационной выгрузкой, саморазгружающиеся (С), с инерционной (И), вибрационной (В), а также вибрационно-поршневой (ВП) выгрузкой.

После букв, определяющих конструктивные признаки, в марку центрифуги вставляется группа цифр: первые определяют внутренний диаметр ротора (см), вторая - модификацию, а именно - негерметизированные (1), негерметизированные с взрывозащищенным электрооборудованием (2), герметизированная взрывозащищенная (3) и т.д.

Затем в классификационные признаки центрифуг включают материал основных деталей, соприкасающихся с обрабатываемым продуктом: К - коррозионностойкая сталь, Л - легированная сталь, В - углеродистая сталь; Т - титан и его сплавы; М - цветные металлы и их сплавы; Г - Прорезиненные покрытия, Е - эмалевое покрытие, П - пластмассовое покрытие. Последняя цифра марки центрифуги определяет порядковый номер модели.

Для разделения водонефтяных эмульсий методом центрифугирования используется тарельчатая центрифуга (сепаратор), устройство которого показано на рисунке 80. В тарельчатой центрифуге эмульсия в зоне отстаивания разделена на несколько слоев, как это делается в отстойниках с целью уменьшения расстояния, проходимого частицей при оседании. Эмульсия подается по центральной трубе 1 в нижнюю часть ротора, откуда через отверстия в тарелках 2 распределяется тонкими слоями между ними. Более тяжелая жидкость, перемещаясь вдоль поверхности тарелок, отбрасывается центробежной силой к периферии ротора и отводится через отверстие 3. Более легкая жидкость перемещается к центру ротора и удаляется через кольцевой канал 4. Отверстия в тарелках располагаются ориентировочно по поверхности раздела между более тяжелой и более легкой жидкостями. Для того чтобы жидкость не отставала от ротора, который вращается, он снабжен ребрами 5. Для той же цели тарелки имеют выступы, которые одновременно фиксируют расстояние между ними.

Рисунок 80 - Тарельчатая центрифуга: 1 - труба для подачи эмульсии; 2 – тарелки; 3 - отверстие для отвода тяжелой жидкости; 4 - кольцевой канал для отвода легкой жидкости; 5 – ребра

Общим конструктивным признаком трубчатых центрифуг (сверхцентрифуг) является трубчатый вертикальный ротор, который подвешен к валу (веретену) на гибкой опоре с вертикальной осью вращения и имеет в нижней части плавающую опору скольжения. Вращение ротора осуществляется посредством плоскоременной передачи с направляющим натяжным роликом от электродвигателя, закрепленного на корпусе в верхней его части.

Схемы устройства и работы трубчатых центрифуг осветительного (отстойного) и сепарационного (разделительного) типа приведены на рисунке 81. В ротор, который приводится во вращение с помощью шпинделя (веретена) 9, подключенного сверху ротора 2, снизу через форсунку подается под давлением эмульсия или суспензия. Захваченная ротором и приведенная во вращение, она попадает в поле действия центробежных сил, растекается по внутренней поверхности ротора и в тонком слое разделяется на фазы: тяжелая фаза размещается непосредственно у внутренней стенки ротора, легкая фаза находится над ней. Толщина цилиндрических слоев фаз, которые подвергаются разделению, возрастает пропорционально концентрации фаз и когда их толщина достигнет уровня выходных отверстий, происходит отведение просветленного среды (для отстойных сверхцентрифуг) или продуктов разделения эмульсии или суспензии. Полнота (степень) разделения среды зависит от скорости течения потоков вдоль ротора, поэтому расход эмульсии регулируют таким образом, чтобы достичь необходимой чистоты конечных продуктов. Для того чтобы эмульсия не отставала от скорости вращения ротора внутри ротора закрепляют трехлопастную крыльчатку 13, которая занимает 2/3 рабочей высоты ротора, крыльчатка удерживается в роторе специальными пружинами.

Рисунок 81 - Схема устройства (а) и принцип работы ротора осветительной (б) и разделительной (в) трубчатых центрифуг: А - суспензия; Б - осветлённая жидкость; В - эмульсия; Г - легкая фаза; Д - тяжелая фаза; 1 – корпус; 2 - трубчатый ротор; 3 – электродвигатель; 4 – шкив; 5 - приводной ремень; 6 - ролик натяжной; 7 - ролик приводной; 8 - опора верхняя; 9 – шпиндель; 10 – крышка; 11 - тарелка верхняя; 12 - тарелка нижняя; 13 – крыльчатка; 14 – тормоз; 15 - опора нижняя; 16 - тарелка осветительной центрифуги; 17 - пакет тарелок разделительной центрифуги

В осветительных трубчатых центрифугах жидкая фаза отводится через верхнюю однокамерную тарелку (карман). Твердая фаза накапливается на внутренней поверхности ротора и поэтому после достижения определенной толщины слоя осадка центрифугу останавливают, разбирают, удаляют осадок и очищают. Затем снова собирают центрифугу и включают его в работу.

Разделение эмульсии в центрифугах - достаточно эффективный метод, который еще не нашел широкого применения и находится в стадии внедрения.

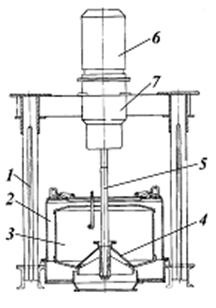

На рисунке 82 показана подвесная центрифуга типа ФПД. Основными узлами подвесных центрифуг является опорная рама 1, состоящая из двух опорных стоек и двух верхних продольных балок, на которых установлены электродвигатель 6 и привод 7, который обеспечивает передачу вращения на вал 5. В нижней части опорной рамы закреплен неподвижно корпус центрифуги 2, оборудованный крышкой с патрубками загрузки суспензии. Кроме этого, в центрифугах предусмотрены патрубки для подачи и отвода промывной жидкости, для пропарки, для подвода инертного газа, для обогрева корпуса (при необходимости). Внутри корпуса находится ротор 3, соединенный с помощью ребер на нижнем днище со ступицей, подвешенной и надежно закрепленной на валу 5. В некоторых центрифугах разгрузочные окна ротора закрывают подъемным запорным конусом 4, свободно скользящим по поверхности вала, в других типах его не устанавливают. Разгрузка осадка производится через нижние окна в роторе 3. Загрузка ротора суспензией проводится на холостом ходу, а затем скорость ротора доводится до рабочей.

Рисунок 82 - Центрифуга подвесная периодического действия типа ФПД:1 - опорная рама; 2 – кожух; 3 – ротор; 4 - конус запорный; 5 – вал; 6 – электродвигатель; 7 - корпус привода

Принципиальное устройство фильтрующей центрифуги горизонтального типа с ножевым съемом осадка (ФГН) показана на рисунке 83. Суспензия подается в ротор через питательную трубу 8, степень загрузки ротора суспензией регулируется до момента получения необходимой толщины осадка, которая контролируется сигнализатором уровня слоя, после чего загрузка прекращается и под действием центробежной силы происходит разделение суспензии. Фугат проходит через слой осадка и через фильтровальные сетки и удаляется из кожуха через соответствующий патрубок. Затем происходят процессы отжима фугата и просушки осадка, при необходимости проводят промывание и повторяют операции просушки.

Просушенный продукт срезается ножом механизма среза и ссыпается через приемный желоб 9 в бункер. Длительность операций фугования, промывки, просушки и регенерации контролируется с помощью реле времени, установленного на станции автоматического управления работой центрифуги. После срабатывания реле открывается клапан подачи суспензии, и процесс разделения повторяется.

Рисунок 83 - Принципиальное устройство центрифуги непрерывного действия типа ФГН: А - подача суспензии; Б - отвод осадка; В - отвод фугата; 1 – станина; 2 - главный вал; 3 – ротор; 4 – кожух; 5 - муфта привода; 6 - нож поворотный; 7 - гидроцилиндр поворота ножа; 8 - труба питательная; 9 - разгрузочный желоб

В фильтрующей центрифуге с пульсирующей поршнем типа ФГП, представленной на рисунке 84, суспензия по питающей трубе 7 подается в приемный конус 6 для равномерного распределения и под действием центробежных сил разделяется на внутренней стенке ротора 3. Фильтрат проходит через сито ротора и удаляется из кожуха 4 в сборник. Осадок, который отложился на стенках ротора, выталкивается поршнем-выталкивателем 5, который выполняет вдоль оси возвратно-поступательные перемещения за счет работы поршня гидроцилиндра 8. Направление возвратно-поступательного движения поршня 8 происходит автоматически. Ротор 3 центрифуги приводится во вращение через шкив 9 с помощью клиноременной передачи от электродвигателя. В центрифугах типа ФГП устанавливают роторы с числом каскадов 2-6, что позволяет разделять крупнокристаллическую суспензию, при этом возможно промывание, пропарка и просушка осадка.

Рисунок 84 - Конструктивная схема центрифуги непрерывного действия типа ФГП: А - подача суспензии; Б - отвод осадка; В - отвод фугата; Г - отвод промывочного раствора; 1 – станина; 2 - главный вал; 3 – ротор; 4 – кожух; 5 - поршень-выталкиватель; 6 - приемный конус; 7 - питательная труба; 8 – гидроцилиндр; 9 - шкив клиноременной передачи

Конструкция центрифуги типа ОГШ показана на рисунке 85.

Центрифуга приводится в работу от электродвигателя через шкив 9, барабан шнека получает вращение от планетарного редуктора 10. Исходная суспензия подается через питающую трубу 6 во внутреннюю полость барабана шнека 4 и оттуда под действием центробежных сил через окна выбрасывается во внутреннее пространство ротора 3, где разделяется, при этом осадок оседает на внутренней стенке ротора и транспортируется шнеком к разгрузочным окнам справа. Осветленная жидкость движется в противоположную сторону и выбрасывается через сливные окна слева, при этом диаметр сливного порога можно регулировать поворотными шайбами. Ротор приводится во вращение от электродвигателя через шкив 9, изменение скорости вращения ротора достигается изменением шкивов. Шнек приводится во вращение от ротора центрифуги через дифференциальный редуктор 10, изменяет частоту вращения шнека на 1-2% относительно частоты вращения ротора. Установленное в машине защитное устройство при перегрузке отключает центрифугу. Степень осветления фугата регулируют путем уменьшения диаметра сливного цилиндра и увеличения скорости вращения ротора; необходимую степень просушки осадка контролируют увеличением диаметра сливного цилиндра или увеличением частоты вращения ротора. В отстойных центрифугах отвод осветленной жидкости происходит через переливной борт или применяют специальное отсасывающее устройство. После окончания фугования двигатель отключается, и продукт вручную выгружают из ротора при поднятом вверх запорном конусе 4. В более поздних модификациях центрифуг запорный конус отсутствует.

Рисунок 85 - Конструктивная схема центрифуги непрерывного действия типа ОГШ: А - подача суспензии; Б - отвод фугата; В - отвод осадка; 1 – станина; 2, 8 – опора; 3 - барабан ротора; 4 - барабан шнека; 5 - шнек; 6 - труба питания; 7 – кожух; 9 - шкив привода; 10 - планетарный редуктор

Обработка эмульсий в электрическом поле заключается в пропускании нефти через электрическое поле (преимущественно переменное) промышленной частоты и высокого напряжения (15-44 кВ). Под действием приложенного извне напряжения создается электрическое поле, и частицы воды, которые имеют положительный заряд, устремляются к отрицательному электроду, а частицы с отрицательным зарядом к положительному электроду. При частой смене полярности электродов (до 50 раз в секунду) частицы воды находятся в колебательном движении, в результате индукции деформируются (вытягиваются), разрушаются их защитные оболочки как в результате столкновения частиц, так и в результате пробоя нефти между соседними частицами, после чего происходит слияние частиц и оседание капель воды; в результате возрастает скорость осаждения глобул с образованием отдельной фазы. По мере увеличения глубины обезвоживания нефти расстояния между оставшимися каплями воды увеличиваются и коалесценция замедляется. Поэтому конечное содержание воды в нефти, которая обработана в электрическом поле переменного тока, колеблется от следов до 0,1%. Обработке нефти в электрическом поле обычно предшествует ее смешивание с неминерализованной пресной водой в количестве 5-15% на нефть. В этом случае концентрация солей значительно уменьшается, что позволяет при данной степени обезвоживания существенно снизить содержание солей и обеспечить высокую степень обессоливания (менее 5 мг на 1 л нефти).

Электрическое обезвоживание и обессоливание нефти широко распространено в заводской практике, реже применяется на нефтепромыслах. Возможность применения электрического способа в сочетании с другими способами (термическим, химическим) можно отнести к одному из основных его преимуществ. Правильно выбранные режимы электрической обработки позволяют успешно провести обезвоживание и обессоливание любых эмульсий.

Электрические аппараты, в которых осуществляется воздействие электрического поля на эмульсии, называются электродегидраторами. Перед подачей нефти в электродегидраторы она предварительно обезвоживается термохимическим способом до определенного значения содержания воды, чтобы исключить короткое замыкание в электродегидраторе. Электродегидраторы классифицируются по следующим основным признакам:

- По применению электрических полей - постоянного и переменного тока;

- По способу введения нефти в электродегидраторы - в нижнюю часть аппарата и непосредственно в межэлектродное пространство;

- По количеству вводов нефтяной эмульсии в аппарат - один, несколько;

- По конструктивному оформлению - горизонтальные, вертикальные, сферические.

На рисунке 86 представлен горизонтальный электродегидратор, предназначенный для обезвоживания и обессоливания нефти и газовых конденсатов на промышленных и нефтозаводских установках. В корпусе 1 аппарата размещены электроды (верхний 3 и нижний 4), которые подвешены на изоляторах 2, распределитель 10 нефти, сборник 8 соленой воды, два сборника 5 обессоленной нефти и промывочный коллектор 9. На корпусе электродегидратора смонтированы трансформатор 6 и ввод 7 высокого напряжения. Каждый электрод разделен на две равные части, для обеспечения равномерной загрузки трансформатора соединены таким образом, что каждая половина верхнего электрода соединена с другой половиной нижнего электрода.

После нагревания нефть смешивается с пресной водой и деэмульгаторами, что приводит к образованию мелкодисперсной водонефтяной эмульсии. Последняя поступает в аппарат, промывается в дренажном слое воды и далее движется к поверхности раздела фаз (вода-нефть). Нефть, вводится внутрь распределителя 10, равномерно распределяется по всему сечению аппарата и после промывки в слое воды, уровень которой поддерживается автоматически выше распределителя на 200... 300 мм, движется вертикально вверх. При этом она сначала обрабатывается в слабом электрическом поле в объеме между уровнем раздела фаз нефть-вода и плоскостью нижнего электрода, а затем в сильном электрическом поле между электродами, после чего собирается сборниками обессоленной нефти 5 и выводится из аппарата. Разница в напряженности электрического поля позволяет обеспечить выделение из эмульсии сначала больших глобул воды и разгрузить таким образом зону между электродами для выполнения более сложной задачи отделения мелких капель воды. Крупные капли воды, которые отделились, оседают и дренируются из аппарата, а нефтяная эмульсия с диспергированной микрочастицами воды поступает в зону электрического поля, которое усиливается от уровня раздела фаз в направлении электродов. В межэлектродной зоне под совместным действием электрического поля высокой напряженности, температуры и деэмульгаторов нефтяная эмульсия разрушается. Происходит интенсификация процесса коалесценции капелек воды, их гравитационное осаждение и отстаивание. Выделенная вода с растворенными в ней солями дренируется из аппарата, а очищенная от солей и воды нефть направляется на переработку. Соленая вода собирается в нижней части электродегидратора сборником 8 и выводится из аппарата. Для промывки аппарата без его раскрытия предусмотрен промывной коллектор 9, отверстия которого направляют струи воды на стенки корпуса. Питание электродов осуществляется от сдвоенного трансформатора.

Рисунок 86 - Горизонтальный электродегидратор: 1 – корпус; 2 – изолятор; 3 - верхний электрод; 4 - нижний электрод; 5 - сборник обессоленной нефти; 6 – трансформатор; 7 - ввод высокого напряжения; 8 - сборник соленой воды; 9 - промывочный коллектор; 10 - распределитель нефти; I - отвод обессоленной нефти; II - введение нефти; III - отвод шлама; IV - введение воды на промывку аппарата; V - отвод дренажной воды

Рисунок 87 - Горизонтальные электродегидраторы с различными видами распределителей нефти

Для обеспечения обезвоживания и обессоливания как легких, так и тяжелых нефтей разработаны электродегидраторы с двумя раздельными системами ввода нефти. Для этого в корпусе аппарата установлен дополнительный распределитель нефти со стойками, обеспечивающий ввод части нефти непосредственно в межэлектродное пространство, где особенно эффективно разрушаются устойчивые и тяжелые по плотности нефтяные эмульсии. Ввод части нефти непосредственно в межэлектродное пространство существенно повышает устойчивость электрического режима и, следовательно, режима обезвоживания и обессоливания нефти в промышленных условиях. При этом также уменьшается количество промывной воды, что делает аппарат универсальным и достаточно эффективным.

Вертикальные электродегидраторы (рисунок 88) представляют собой установленные вертикально цилиндрические емкости с полусферическими днищами. Внутри электродегидратора подвешены друг над другом два горизонтальных электрода 2, собранных из концентрических колец.

Сырье в электродегидратор вводится через установленную по оси аппарата вертикальную трубу, которая заканчивается в зоне между электродами распределительной головкой 15, обеспечивающей поступление эмульсии в межэлектродное пространство в виде тонкой веерообразной горизонтальной струи.

Рисунок 88 - Вертикальный электродегидратор: 1 - шламовый насос; 2 – электрод; 3 – корпус; 4 - подвесные изоляторы; 5 - проходные изоляторы; 6 - реактивные катушки; 7 – трансформаторы; 8 - предохранительный клапан; 9 - поплавковый выключатель; 10 - сигнальные лампы; 11 – манометр; 12 - мерное стекло; 13 - тяга для регулирования щели в распределительной головке, 14 – змеевик; 15 - распределительная головка.

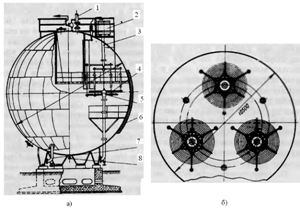

Шаровые электродегидраторы представляют собой сферические емкости, внутреннее устройство которых схоже с вертикальными электродегидраторами (рисунок 89). Основное отличие заключается в том, что в шаровых электродегидраторах есть три сырьевых ввода, расположенных равномерно вокруг вертикальной оси аппарата на расстоянии и соответственно - три пары электродов 4. Производительность шаровых электродегидраторов, поскольку они имеют большой объем, в десятки раз превышает производительность вертикальных.

Рисунок 89 - Шаровой электродегидратор (а) и его горизонтальный разрез по экватору (б): 1 - вывод обессоленной нефти; 2 – трансформатор; 3 - устройство для регулирования расстояния между электродами; 4 – электроды; 5 - распределительная головка; 6 - теплоизоляция; 7 - введение сырой нефти; 8 - дренажный штуцер.

Электроразделители предназначены для обезвоживания и очистки светлых нефтепродуктов (сжиженного газа, бензина, керосина, дизельного топлива и др.) в электрическом поле постоянного тока. Используя электростатическое поле высокой напряженности, они эффективно усиливают електрокоалесценцию мелких капелек воды с растворенными в ней примесями или других смесей типа электролитов, применяемых при сернокислотной очистке и защелачивании различных продуктов. Механизм взаимодействия капель в постоянном электрическом поле такой же, как и в переменном. Однако диполь-дипольное контактирование в электростатическом поле усиливается кулоновским взаимодействием частиц, сопровождаемым интенсивным встречным движением капель. В результате улучшается обработка и очистки светлых нефтепродуктов.

В горизонтальных электроразделителях (рисунок 90) пластины положительного электрода, закрепленные на общих металлических балках, образуют общий положительный электрод. К этому электроду, подвешенному на изоляторах, подведено высокое напряжение (он соединен с плюсовым выводом выпрямителя). Все пластины отрицательного электрода, закрепленные на заземленном корпусе аппарата, образуют общий отрицательный электрод.

Рисунок 90 - Электроразделитель горизонтальный: 1 – корпус; 2 - коллектор ввода продукта; 3 - коллектор вывода дренажной воды; 4 - плоский пластинчатый положительный электрод; 5 - плоский пластинчатый отрицательный электрод; 6 - ввод высокого напряжения; 7 - подвесной изолятор; 8 - коллектор вывода очищенного продукта; I - введение эмульсии; II - вывод очищенного продукта; III - отвода дренажной воды; IV - отвод шлама; V - отвод газа; VI - отбор жидкости; VII - отвод шлама.

Аппарат работает следующим образом. Нефтяная эмульсия, вводимая через коллектор ввода 2, равномерно распределяется по всему сечению и равномерно движется восходящим потоком. Этот поток на своем пути рассекается вертикальными чередующимися пластинами 4, 5 положительного и отрицательного электродов на несколько небольших потоков. Каждый поток обрабатывается в электрическом поле высокой напряженности постоянного тока соответствующей парой разнополярных пластин. Электростатическое поле высокого напряжения поляризует микрочастицы воды, и за счет диполь-дипольного и кулоновского взаимодействия происходит коалесценция частиц воды, которые оседают в нижней части аппарата. Очищенный продукт выводится через сборник вывода продукта 8.

Камерные вертикальные электроразделители позволяют в 2-3 раза увеличить производительность по сравнению с пластинчатыми горизонтальными. Конструкция камерного вертикального электроразделителя представлена на рисунке 91. Внутри корпуса 1 смонтированы камеры 2; по оси каждой камеры размещен стержневой электрод 3; верхние концы электродов закреплены в решетке 4, подвешенные на четырех фторопластовых подвесных изоляторах 5 и соединены посредством токопроводящей шины 6 через проходной изолятор закрытого монтажа 7 из маслонаполненных вводов высокого напряжения 8. Нижние концы электродов скреплены полосами 9. Для равномерного распределения сырья по сечению аппарата в нижней части применен распределитель 10 из перфорированных труб. К нижнему днищу снаружи прикреплен змеевик 11 для подогрева для предотвращения замерзания воды в зимнее время. Корпус установлен на цилиндрической опоре 12 с окном 13.

Рисунок 91 - Электроразделитель камерный вертикальный: 1 – корпус; 2 - камеры квадратного сечения; 3 - стержневой электрод; 4 - верхняя решетка; 5 - подвесной фторопластовый изолятор; 6 - соединительная шина; 7 - проходной изолятор; 8 - введение высокого напряжения; 9 – скрепляющие полосы; 10 – распределитель; 11 - внешний змеевик для обогрева; 12 – опора; 13 – окно; 14 - люк; I - ввод нефтепродукта; III - отвод нефтепродукта; III - отвода дренажной воды; IV - введение пара; V - введение пара в подогреватель; VI - отвод пара из подогревателя

Аппарат работает по такой схеме. Сырье вытекает из отверстий распределителя 10, проходит через слой воды, который задерживает часть капель примесей. Самые мелкие капли попадают с нефтепродуктом внутрь камер 2, где под действием неоднородного электрического поля высокого напряжения между стержневым электродом и стенками камеры они укрупняются и оседают в нижнюю часть аппарата. Тяжелая фаза (примеси) и очищенный от примесей нефтепродукт выводятся через соответствующие штуцеры. Уровень раздела фаз электролит-нефтепродукт в аппарате поддерживают выше распределителя 10 для дополнительной промывки нефтепродукта в слое.

Рисунок 92 - Электрокоалесцер с чередующимся электрическим полем: 1 - диэлектрические кольца 2 - корпус (внешний электрод), 3 - внутренний электрод; I-начальная эмульсия; II - обработанная эмульсия в отстойник

Электрокоалесцеры отличаются от обычных электродегидраторов компактностью, а также более высокой безопасностью и надежностью в работе.

На рисунке 92 показан электрокоалесцер с чередующимся электрическим полем. В электрокоалесцере чередование импульсов и пауз воздействия электрического поля высокой напряженности частотой 50 Гц на эмульсию создается за счет движения потока эмульсии между цилиндрическими коаксиальными электродами, внешним из которых является заземленный корпус 2, а внутренним - соединенный с трансформатором электрод 3, на котором установлены диэлектрические кольца 1. Напряженность поля в области колец из диэлектрического материала гораздо меньше, чем открытых участков электрода 3, поэтому при движении эмульсии в осевом направлении она поочередно попадает в зоны различной напряженности поля. В результате этого происходит чередование процессов коалесценции капель электролит, формирования в сильном поле цепочек агломерированных капель в направлении силовых линий электрического поля (радиальном направлении) и разрушение этих цепочек под действием гидродинамических сил в слабом поле против колец. Чередование этих процессов в аппарате приводит к эффективному разрушению стойких эмульсий на стадии обезвоживания и эффективной коалесценции капель пластовой и промывочной воды на стадии обессоливания. Высота диэлектрических колец и промежутков между ними зависит от скорости движения нефтепродукта, его свойств и напряженности электрического поля. Для каждого технологического процесса проводится подбор оптимального соотношения высоты колец и расстояния между ними.

Не нашли, что искали? Воспользуйтесь поиском: