ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

МУФТОВЫЕ СОЕДИНЕНИЯ

Муфты предназначены для соединения ведущих и ведомых вращающихся валов механизмов, расположенных по одной оси, и для разобщения их как на ходу, так и во время остановок. По характеру муфты различаются на соединительные и сцепные. Соединительные муфты применяют в тех случаях, когда в процессе работы валы не разъединяются. Для разобщения валов с целью отключения во время работы двигателя или исполнительного механизма от общей трансмиссии применяют сцепные муфты.

Соединительные муфты подразделяются на жесткие и упругие— эластичные. Эти муфты изготовляют поперечно-свертными и продольно-свертными. Плоскость соединения поперечно-свертных муфт расположена перпендикулярно к оси валов, а продольно-свертных совпадает с осью валов.

Наиболее широко применяют поперечно-свертные муфты. Они состоят из двух полумуфт дискообразной формы, каждую из которых насаживают на конец соединяемых валов с гарантированным натягом и крепят на них призматическими шпонками. В жестких муфтах (рис. 122, а) полумуфты между собой соединяют болтами, а в упругих муфтах (рис. 122,б) между болтами и одной из полумуфт устанавливают резиновые прокладки в виде втулок, набранных из колец. Центрируют полумуфты между собой по имеющимся на них буртику и проточке. Жесткие полумуфты могут выполняться в виде двух цепных колес, соединенных цепью.

При сборке соединительных муфт выверяют соосность валов. Муфты быстроходных валов тщательно балансируют.

В качестве жестких продольно-свертных муфт применяют зубчатые муфты (рис. 122, в).

Муфта состоит из двух зубчатых полумуфт, устанавливаемых на валы, и двух зубчатых втулок, которые устанавливают на зубчатые полумуфты. Между собой

они соединяются болтами. Такая муфта допускает перекос валов до 1° и радиальное их смещение до 0,3 мм; чтй упрощает центрование валов при монтаже.

Рис. 122. Соединительные муфты

Сцепные муфты разделяются на кулачковые и фрикционные. Фрикционные муфты подразделяются на конусные, шинно-пневматические (ШПМ) и дисковые (рис. 122, г). Кулачковые муфты состоят из двух полумуфт с кулачками, которыми производится их сцепление. Каждую полумуфту насаживают на концы соединяемых валов: одну с гарантированным натягом, а вторую—подвижно для перемещения ее на валу и соединения с первой полумуфтой. Крепят полумуфты к валам при помощи шпонок или шлицов. Подвижная полумуфта на ступице имеет выточку для рычага, которым включают муфту. Кулачковыми муфтами соединяют барабанный вал лебедки с гидротормозом, цепные колеса трансмиссий и др.

Фрикционные муфты в отличие от кулачковых имеют плавное включение и сцепление их производится за счет сил трения.

В буровых установках наиболее широко распространены шинно-пневматические муфты, служащие для дистанционного включения и выключения силовых агрегатов и исполнительных механизмов — насосав, компрессоров, лебедок, роторов. Такие муфты выпускают следующих диаметров (по шкиву): 300, 500, 700 и 1070 мм.

Для передачи большого крутящего момента шинно-пневматические муфты могут быть опареиными. В этом случае они состоят из двух, соединенных между собой болтами, ободов с баллонами и удлиненного на два обода шкива. Техническая характеристика шинно-пневматических муфт приведена в табл. 33.

При монтаже муфт соединяемые валы центрируют при помощи специального приспособления (рис. 123), которое состоит да двух угольников — горизонтального 1, вертикального 3 и установочных винтов 2. Горизонтальный угольник крепят к ободу муфты, а вертикальный к шкиву. При центрировании проверяют радиальный и торцовой зазоры между установочными винтами и горизонтальным угольником при повороте муфты через каждые 90°. По зазору А проверяют угол смещения осей валов, а по зазору Б — смещение осей валов относительно друг друга. Разность между наибольшими и наименьшими зазорами не должна превышать 0,8 мм. Минимально допустимые зазоры между фрикционными колодками и шкивами муфт следующие0 ШПМ-300— 1 мм, ШПМ-500 — 2 мм, ШПМ-700 — 3 мм, ШПМ-1070 — 4 мм.

При монтаже муфт соединяемые валы центрируют при помощи специального приспособления (рис. 123), которое состоит да двух угольников — горизонтального 1, вертикального 3 и установочных винтов 2. Горизонтальный угольник крепят к ободу муфты, а вертикальный к шкиву. При центрировании проверяют радиальный и торцовой зазоры между установочными винтами и горизонтальным угольником при повороте муфты через каждые 90°. По зазору А проверяют угол смещения осей валов, а по зазору Б — смещение осей валов относительно друг друга. Разность между наибольшими и наименьшими зазорами не должна превышать 0,8 мм. Минимально допустимые зазоры между фрикционными колодками и шкивами муфт следующие0 ШПМ-300— 1 мм, ШПМ-500 — 2 мм, ШПМ-700 — 3 мм, ШПМ-1070 — 4 мм.

Особое внимание при монтаже обращают на подсоединение к ниппелю муфты воздухопровода, так как утечка воздуха приведет к понижению давления в баллоне и будет происходить пробуксовка колодок, их перегрев и подгорание. Поэтому после установки муфт проверяют герметичность воздухопровода на давление 0,7—0,85 МПа.

КАРДАННЫЕ ПЕРЕДАЧИ

Карданные передачи предназначены для соединения и передачи вращения от ведущего к ведомому валу агрегатов и механизмов, оси которых могут быть несколько смещены по отношению друг к другу. Такие передачи не требуют точного центрирования соединяемых агрегатов, в связи с чем упрощается их монтаж.

Карданные передачи предназначены для соединения и передачи вращения от ведущего к ведомому валу агрегатов и механизмов, оси которых могут быть несколько смещены по отношению друг к другу. Такие передачи не требуют точного центрирования соединяемых агрегатов, в связи с чем упрощается их монтаж.

Рис. 123. Специальное приспособление для центрирования валов

Карданные передачи широко применяются в буровых установках. Ими соединяют валы силовых агрегатов с цепным редуктором, коробки перемены передач с лебедкой и ротором и др.

Карданные передачи широко применяются в буровых установках. Ими соединяют валы силовых агрегатов с цепным редуктором, коробки перемены передач с лебедкой и ротором и др.

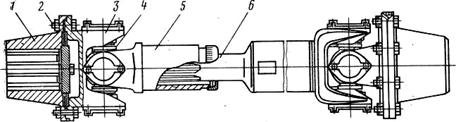

Карданная передача (рис. 124) состоит из двух карданных шарниров и карданного вала 6. Каждый шарнир имеет переднюю 3 и заднюю 5вилки, соединенные между собой крестовиной 4. Между крестовиной и вилками установлены игольчатые подшипники. Переднюю вилку соединяют болтами 2 с полумуфтой 1, посаженной на вал механизма, а заднюю—с карданным валом передачи при помощи шлицевого соединения. Оба карданных шарнира имеют одинаковую конструкцию. Задняя вилка второго шарнира выполнена вместе с карданным валом.

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Зубчатые передачи служат для передачи вращательного движения зубчатыми колесами с одного вала на другой, а также для преобразования вращательного движения в поступательное или поступательного во вращательное при помощи зубчатых колес и реек. Зубчатое колесо, которое передает усилие, называется ведущим, а воспринимающее усилие — ведомым. Зубчатые передачи применяют для изменения числа оборотов ведомого вала по отношению к ведущему, а также для изменения осей соединяемых валов по отношению друг к другу.

Величина изменения угловых скоростей парой зубчатых колес ведущего и ведомого валов называется передаточным отношением. В зависимости от относительного расположения соединяемых валов зубчатые передачи разделяются на цилиндрические, конические и винтовые.

Цилиндрические зубчатые передачи применяют для передачи вращательного движения при параллельном расположении валов при помощи прямозубых с внутренним или внешним зацеплением, косозубых и шевронных зубчатых колес.

Конические зубчатые передачи используют для передачи вращательного движения коническими зубчатыми колесами при пересекающихся валах, оси которых расположены в одной плоскости.

Рис. 124. Карданная передача

Для передачи вращательного движения при пересекающихся валах применяют также винтовые и червячные зубчатые передачи. Оси валов таких передач расположены в различных плоскостях. Типы зубчатых передач показаны на рис. 125.

Зубчатые передачи используют в коробках перемены передач, лебедках, роторах и редукторах. В зависимости от условий работы зубчатые передачи могут быть открытыми и закрытыми. Открытые зубчатые передачи не имеют кожуха, поэтому их периодически смазывают консистентной смазкой. Такие передачи применяют при малых окружных скоростях колес. Закрытые зубчатые передачи применяют в редукторах и коробках перемены передач, их помещают в корпусы с масляной ванной. Для передачи больших мощностей используют в основном цилиндрические зубчатые передачи. Червячные и винтовые передачи применяют для изменения частоты вращения валов с большим передаточным отношением. Они более компактны и обеспечивают бесшумную работу.

Сборку зубчатых передач начинают с установки зубчатых колес на валы и крепления колес имеете с валами в корпусе коробки или редуктора на подшипниках. После этого регулируют зацепление зубчатых колес. При этом проверяют торцовое и радиальное биение колес при помощи рейсмуса или индикатора, межцентровое расстояние и боковой зазор. Межцентровое расстояние проверяют путем замера радиального зазора у зубьев, расположенных на линии, которая проходит через центры колес. Замер производят с торца колес щупом или измерительным клином. Боковой зазор проверяют щупом или индикатором.

При сборке зубчатых передач с модулем более 6 мм боковые зазоры должны находиться в пределах 0,4—0,5 мм. В этом случае величину зазора можно определить при помощи прокатывания между зубьями трех-четырех отрезков свинцовой проволоки и замера ее по толщине сплющивания.

Правильность касания зубьев колес собранной зубчатой передачи проверяют обычно при помощи краски. Для этого на поверхность зубьев меньшего колеса наносят тонкий слой краски и проворачивают колеса. По отпечаткам краски на зубьях большого колеса определяют правильность зацепления зубьев. На рис. 126 показаны различные случаи правильного и неправильного зацепления зубчатых колес, проверенных по отпечаткам краски.

При правильном касании зубьев колес отпечатки краски располагаются в средней части боковой поверхности зубьев (рис. 126,а). В зависимости от степени точности передач длина отпечатка должна находиться в пределах 0,5—0,7 длины зуба, а высота — в пределах 0,4—0,5 высоты зуба. В случае перекоса колеса получается односторонний отпечаток на зубьях (рис. 126,б). При перекосе колес и уменьшении межцентрового расстояния получается односторонний отпечаток, смещенный ближе к ножкам зубьев (рис. 126. в), а при увеличении межцентрового расстояния односторонний отпечаток смещен ближе к головкам зубьев (рис. 126. г). При увеличении или уменьшении межцентрового расстояния без перекоса колес отпечатки смещаются к головкам или ножкам зубьев (рис. 126, д, е).

| |||

|

Рис. 125. Типы зубчатых зацеплений:

а — цилиндрическая прямозубая с внешним зацеплением; б — цилиндрическая прямозубая с внутренним зацеплением; в — цилиндрическая косозубая; г — цилиндрическая шевронная; д — коническая; е — винтовая; ж — червячная; з—реечная

Рис. 126. Отпечатки краски на зубчатых цилиндрических колесах при их проверке

При сборке конических зубчатых передач проверяют правильность пересечения осей валов, точность угла между их осями, а также боковой зазор и правильность касания зубьев. Проверку осей конических передач делают при сборке подшипников и корпусных деталей. Конические передачи, как и цилиндрические, работают нормально, если правильно установлен боковой зазор 'между находящимися в зацеплении зубьями.

Правильность зацепления зубьев конусных колес проверяют также при помощи краски..

При сборке червячной передачи проверяют точность расстояния между осями червячного колеса и червяка (межцентровое расстояние), их перпендикулярность, правильность бокового зазора и касания зубьев червяка и колеса. Межцентровое расстояние определяют при помощи контрольных валов, эталонного колеса и мерительного червяка.

Правильность установки червячного колеса по отношению к червяку проверяют при помощи шаблонов и щупов, отвесов и уровня, а полноту касания зубьев червяка и колеса — при помощи краски, которую наносят на винтовую поверхность червяка. При правильной сборке краска покрывает зубья колеса не менее чем на 50—60% по их длине и высоте. Если червяк смещен по отношению к колесу, то отпечатки получаются неполными. В таких случаях колесо сдвигают на валу в соответствующую сторону до полного касания зубьев.

ЦЕПНЫЕ ПЕРЕДАЧИ

Рис. 127. Приводная роликовая цепь двухрядная

Цепные передачи применяют для передачи вращения -между параллельными валами При помощи цепных зубчатых колес, насаженных 'на валы, и надетой на колеса замкнутой цепи.

В буровых установках цепные -передачи.применяют в лебедках, цепных редукторах, трансмиссиях, коробках перемены передач, а также в приводах. вспомогательных механизмов. Лля этого используют приводные роликовые цепи следующих типов: однорядные усиленные (ПРУ), однорядные тяжелого типа (ПРТ), двухрядные (2ПР), двухрядные тяжелого типа (2ПРТ), трехрядные (ЗПР), тяжелого типа (ЗПРТ), четырехрядные (4ПР), четырехрядные тяжелого типа (4ПРТ), шестирядные (6ПР) и шестирядные тяжелого типа (6ПРТ).

Краткое обозначение цепи по ГОСТ 10974—64 состоит из пила, шага (мм) и разрушающей нагрузки (кН). Например, цепь приводная, роликовая, шестирядная, тяжелого типа с шагом 31,75 мм и разрушающей нагрузкой 600 кН обозначается следующим образом: 6ПРТ-31, 75-600.

В оборудовании буровых установок применяют цепи с шагом 12,7; 25,4; 31,75; 38,1; 44,45; 50,8 мм.

Приводная роликовая цепь (рис. 127) выполнена в виде втулочных (внутренних) и шликовых (внешних) звеньев. Втулочное звено состоит из двух пластин 1, в отверстия которых запрессованы втулки 2 со свободно посаженными на них роликами 3. Валиковое звено выполнено из двух внешних пластин 4 с двумя запрессованными в них валиками 5. С торцов валики раскатаны, что исключает возможность их выпадения. В многорядных цепях валиковое звено имеет дополнительно по две пластины 6 в каждом промежутке между рядами, которые свободно надеты на валики.

Для соединения концов цепи при надевании ее на колеса применяют соединительное звено 7 или специальные переходные звенья при нечетном числе звеньев в цепи. Этими звеньями регулируют натяжения цепи. Соединительное звено, как и валиковое, имеет две внешних пластины и два валика. В одну из пластин запрессовывают валики, а другую свободно надевают на них после соединения цепи и шплинтуют.

Переходное звено — сочетание втулочного и валикового звеньев. Оно имеет две гнутые переходные пластины, одну втулку с роликом и один валик. Втулку с надетым на нее роликом запрессовывают в пластины, а валик свободно вставляют в отверстия пластин и шплинтуют. Переходное звено позволяет собирать цепь с нечетным числом звеньев, что рекомендуется при использовании цепных колес с четным числом зубьев. Кроме этого, переходное звено позволяет при необходимости укорачивать цепь на одно звено.

При сборке цепных передач устанавливают цепные колеса на валы, проверяют параллельность валов и взаимное расположение колес, которые должны находиться в одной плоскости. Допустимые отклонения, мм, (О) при несовпадении торцов зубьев цепных колес определяют по выражению:

где а — число рядов цепи; А — межцентровое расстояние, мм.

Несовпадение торцов зубьев попарно работающих цепных колес может быть вызвано осевым смещением при параллельных валах, непараллельностью осей валов, находящихся в одной плоскости, и перекосом их в вертикальных плоскостях. Возможно также торцовое биение цепных колес. Дефекты монтажа могут привести к износу боковых поверхностей зубьев и резкой неравномерности распределения нагрузки между рядами цепи, что приводит к ее преждевременному износу.

Взаимное расположение валов и колес проверяют при помощи уровня и жесткой линейки соответствующей длины. Линейку плотно прижимают к баковой обработанной поверхности зубчатого венца большого колеса и измеряют наибольший зазор между линейкой и боковой поверхностью венца другого колеса. Величину несовпадения торцов зубьев проверяют в нескольких положениях ведомых и ведущих колес.

Для,установки и снятия цепей применяют специальное приспособление (рис. 128), которое состоит из двух зацепов 1, винта 2, имеющего правую и левую резьбу, и ворота 3. При установке цепи излишнее ее натяжение те допускается. Натяжение цепи проверяют по стреле ее провисания, которая должна быть в пределах 0,01—0,015% межцентрового расстояния. Стрелу провисания измеряют при помощи линейки или шнура.

Для смазки цепных передач при температуре окружающей среды ниже 5°С используют масло АОп-10, АКп-10, а при температуре от 5 до 30 °С — масло индустриальное 20 и 30.

ПОДШИПНИКИ

Вращающиеся валы зубчатых, цепных и клиноременных передач соединяются с неподвижными частями корпусов механизмов через подшипники, которые являются их опорой. По конструкции они разделяются на две лруппы: подшипники скольжения и подшипники качения.

Рис. 128. Приспособление для натяжения цепи

Подшипники скольжения применяют в основном для восприятия радиальных нагрузок и состоят из разъемного или неразъемного корпуса и заменяемых вкладышей. Основание и крышку разъемного корпуса соединяют между собой болтами или шпильками. Вкладыши предназначены для сохранения трущейся поверхности вала. Их изготовляют из более мягкого металла или специального материала, обладающего антифрикционными свойствами. В подшипниках с неразъемным корпусом вкладыш представляет собой 'втулку, запрессованную в корпус. В подшипниках с разъемным корпусом вкладыши обычно состоят из двух половин. Для предохранения от осевого смещения вкладыши имеют буртики. Трущиеся поверхности втулок и разъемных вкладышей покрывают антифрикционными материалами—баббитом, пластиком.

При сборке подшипников скольжения <в основном регулируют радиальный зазор между вкладышами и шейкой вала при помощи прокладок. В подшипниках с разъемным корпусом регулировочные прокладки устанавливают между крышкой и основанием и фиксируют штифтами. Вкладыши и втулки имеют специальные канавки для смазки.

Подшипники качения по сравнению с подшипниками скольжения уменьшают трение в опорах и увеличивают к. п. д. механизмов и машин. Подшипники качения делятся на шариковые и роликовые. По форме ролики делятся на цилиндрические, конические и бочкообразные. По способу восприятия нагрузок различают подшипники качения радиальные, воспринимающие радиальные (поперечные) нагрузки, упорные, воспринимающие только осевые (продольные) нагрузки, и радиально-упорные, воспринимающие радиальные и осевые нагрузки.

Подшипники качения (рис. 129) состоят из наружного кольца 7, внутреннего кольца 2, обоймы 3 и элементов качения 4. Они выполняются одно- и двухрядными. Двухрядные подшипники со сферичеокой внутренней поверхностью наружного кольца допускают некоторый перекос оси вала относительно оси его корпуса.

Установка подшипников на вал или в корпус является операцией прессовых соединений. При установке подшипников в первую очередь проверяют посадочные места валов и корпусов, а также подготовляют сам подшипник. Запрессовку подшипника в корпус или напрессовку его на вал производят прессами или оправками, 'изготовленными из мягких металлов. Для облегчения напрессовки на вал подшипник обычно нагревают в горячем минеральном масле до температуры 80—90 °С, а для запрессовки в корпус охлаждают его.

Рис. 129. Подшипники качения:

а-шариковый; б-роликовый с цилиндрическими роликами; в – ролик двухрядный со сферическими роликами; г - игольчатый; д - роликовый с коническими роликами; е — шариковый упорный

При запрессовке подшипника в корпус усилие через оправку передают на внешнее кольцо, а при напрессовке на вал — на внутреннее кольцо. В случае одновременной посадки подшипников на вал и в корпус применяют специальную оправку, которая передает усилие на оба кольца..

Подшипники качения на валу крепят обычно гайками или при помощи торцовых фланцев, которые прилегают к внутреннему кольцу, а в корпусе — крышками, прилегающими к наружному кольцу. При посадке подшипников в корпус или на вал происходят некоторая деформация колец и уменьшение радиального зазора между кольцами и элементами качения. В связи с этим при тугой посадке могут быть защемлены элементы качения, что приводит к преждевременному износу подшипников. Поэтому в собранных шариковых и в роликовых с цилиндрическими роликами подшипниках проверяют радиальный и осевой зазоры, а в конических роликовых подшипниках регулируют только осевой зазор.

В шариковых подшипниках зазор при посадке на вал уменьшаемая в пределах 0>55—0,6 величины натяга, а при посадке в корпус — в пределах 0,65—0,7. Натяг, измеряемый разностью диаметров вала и внутреннего кольца подшипника, определяет характер посадки: тугая, прессовая и легкопрессовая. Правильно собранный подшипниковый узел должен иметь свободное вращение.

Осевой зазор в упорных и конических подшипниках регулируют смещением наружного кольца при помощи крышки и прокладок. Для этого вначале крышку устанавливают без прокладок и равномерно затягивают ее до отсутствия зазора в подшипнике и прекращения свободного проворота вала. При затяжке крышки вал несколько раз проворачивают, чтобы ролики заняли правильное положение на беговых дорожках колец. После этого замеряют зазор между крышкой и корпусом подшипникового узла и снимают крышку для установки прокладок. Толщину регулировочных прокладок подбирают по зазору между крышкой и корпусом с учетом необходимого осевого смещения кольца для зазора подшипника, обеспечивающего легкость вращения вала.

Регулировочные прокладки изготовляют из калибровочного металла толщиной от 0,5 до 0,1 мм. Осевой зазор проверяют индикатором, ножку которого устанавливают на торец вала, а вал перемещают вдоль оси.

Не нашли, что искали? Воспользуйтесь поиском: