ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Двухэлектродная дуговая печь постоянного тока

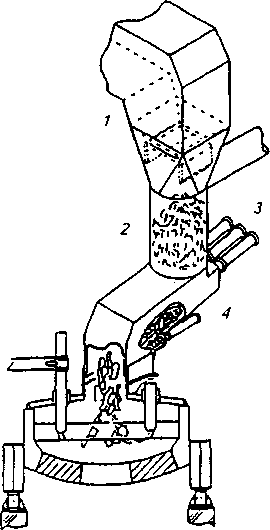

разработана фирмами Японии и Швейцарии. Первая такая печь емкостью 250т (мощностью 100 MBА, производительностью 0,8 млн т/год) введена в эксплуатацию на заводе фирмы Tokyo Steel в 1996 г. Установка состоит из двух основных элементов: овальной печи и системы загрузки лома (рис. 2). В последнюю входят криволинейный шахтный подогреватель и загрузочное устройство с двумя толкателями, расположенными на разных уровнях. Лом из бункера поступает в шахту и нагревается технологическими газами до температуры ~ 800 °С (температура выходящих газов около 200 °С).

Печь оборудована двумя верхними графитовыми электродами и двумя подовыми электродами, выполненными из токопроводящих огнеупоров. Дуги отклонены к центру печи, куда загружается лом; этим достигается уменьшение тепловой нагрузки стен, в результате можно не устанавливать стеновые панели и снизить теплопотери печи.

Рис. 2. Двухэлектродная ДСП постоянного тока:

1 — бункер; 2— шахта; 3 — верхний толкатель; 4 — нижний толкатель

Печь работает с очень большой массой оставшегося от предыдущей плавки расплава (110т при массе выпускаемой плавки 140т). Это обеспечивает постоянство условий работы печи (имеются в виду температура металла, подводимая мощность, газовыделение, температура технологических газов). Загрузка лома в шахту полностью автоматизирована и основана на контроле уровня лома в шахте. Автоматизированы процессы вдувания кислорода, углерода, шлакообразующих, управление перемещением графитовых электродов.

Преимуществами такой печи являются: 1)расход электроэнергии

260 кВт·ч при расходе вдуваемого угля 25 кг и кислорода 33 м3 на 1 т стали; 2) снижение уровня шума (на 15— 20 дБ по сравнению с обычной дуговой печью постоянного тока); 3) снижение фликкера на 50—60 % по сравнению с одноэлектродной дуговой печью постоянного тока; 4) уменьшение пылевыделения; 5) высокая доля токового времени плавки.

Так как все операции плавки автоматизированы, ожидается, что печь в комплексе с печью-ковшом будут обслуживать только два оператора.

Двухэлектродные печи постоянного тока конструкции фирмы Danieli работают на заводах фирмы Hylsa (Мексика) в Монтеррее (емкость 135т, мощность трансформатора 208 MB·А, шихта —лом, холодные и горячие

металлизованные окатыши) и в Пуэбло.

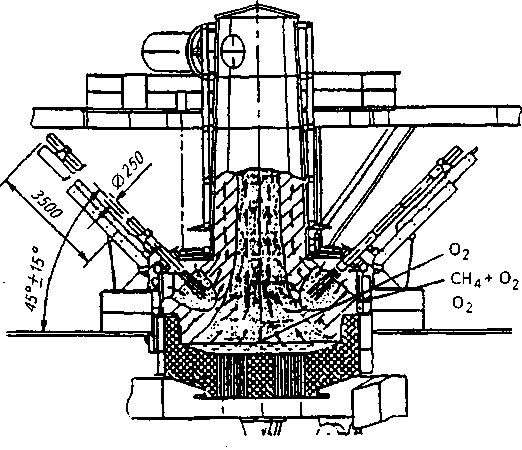

4. ДСП постоянного тока Comelt с несколькими наклонными под углом 40° электродами,пропущенными через периферийную часть свода, и с сочлененной со сводом шахтой, где происходит подогрев лома отходящими газами, разработана австрийской фирмой Voest Alpine Industrie-anlagenbau. Опытная печь постоянного тока с четырьмя графитовыми электродами диаметром 250 мм и подовым анодом (рис. 3) была сооружена на базе плазменной печи емкостью 50т на заводе в Линце (Австрия). Дуги длиной 0,5—1,2 м горят по оси электродов, образуя в шихте полости длиной до 1,7 м. Лом поступает по транспортеру в верхнюю часть шахты со скоростью около 25 т/мин. После выпуска металла в печь загружают 60— 80 % всей шихты вместе с известью и коксом. Печь оборудована тремя газокислородными горелками и тремя кислородными фурмами для дожигания СО. Каждая пара электродов питается через свой трансформатор мощностью 48 MB·А. Максимальные значения силы тока и напряжения на дуге составляют соответственно 29 кА и 850 В. Печь тщательно герметизирована; отходящие газы проходят через слой шихты. Собираемую пыль можно возвращать в печь, вдувая с током азота через полый электрод. Плавку ведут под вспененным шлаком.

При емкости печи Comelt более 150 т продолжительность плавки должна быть менее 40 мин. При этом по сравнению с обычной дуговой печью общая экономия энергии составит около 100 кВт·ч/т, расход электродов будет на 30 % меньше (0,9 вместо 1,4 кг/т), снизятся удельные капитальные расходы и затраты на ремонт (на 15—20%). Конструкция печи Comelt обеспечивает полное улавливание выделяющихся газов при уменьшении их объема на 70 %, снижение шумовыделения на 15—20 дБ, уменьшение фликкера.

Рис. 3. ДСП постоянного тока Comelt

Не нашли, что искали? Воспользуйтесь поиском: