ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ПРОЕКТИРОВАНИЕ СИСТЕМЫ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ

Для изменения частот вращения выходных валов приводов используются механизмы переключения зубчатых передач. Механизмы индивидуального непосредственного управления характеризуются тем, что каждый зубчатый блок (или зубчатые колеса) переключается отдельной рукояткой, связанной с ним непосредственно (рис. 7.1 а) или через зубчато-рычажную передачу (рис. 7.1 б) при перемещении блока на большое расстояние. С целью облегчения управления и уменьшения размеров панели управления две или три рукоятки целесообразно располагать на одной оси (рис. 7.1 в).

Механизмы группового управления позволяют переключать группу колес с помощью одной рукоятки путем попеременного ее присоединения к элементам управления этими колесами (рис. 7.1 г).

Рис.7.1. Схемы механизмов переключения коробок скоростей

Механизмы централизованного последовательного управления позволяют выполнять переключение всех колес и других элементов от одного органа управления. Они выполняются в виде кулачкового механизма с барабанным (рис. 7.1 д) или дисковым кулачком (рис. 7.1 е), а также могут включать в себя кривошипно-кулисный (рис. 7.1 ж) механизм. Причем пазы могут быть расположены на обеих сторонах плоского диска. Управление с помощью кулачков является централизованным, но процесс переключений становится длительным, невозможен предварительный набор скоростей, механизм управления имеет большие габариты.

Селективные механизмы позволяют набрать заданную частоту вращения еще до окончания работы станка на предыдущем режиме. Наиболее распространены механизмы с пальцевыми или реечными толкателями (рис.7.1 з). Для переключения вращения селектор отводят от толкателей, поворачивают до требуемого положения, а затем перемещают в осевом направлении.

В зависимости от расположения органов управления, механизмы управления переключением передач обеспечивают непосредственное или дистанционное управление.

На рис.7.2 приведены конструктивные схемы механизмов непосредственного управления.

При использовании рукоятки и передаточного рычага приводной сухарь перемещается по окружности, смещаясь от оси вала, по которому передвигается зубчатое колесо (рис. 7.2 а, 7.2 б). Принимают А=R–f и допускают f £0,3· С. При проектировании механизма управления с рукояткой и передаточным рычагом, исходя из требуемых перемещений s зубчатого блока или ползушки и допускаемых углов поворота рукоятки, определяют размеры деталей механизма.

При большом перемещении зубчатого блока рычажным механизмом значение f выходит за допустимое, поэтому необходимо применять зубчато-рычажную передачу (рис. 7.2 в). Для перемещения зубчатого блока с небольшим расстоянием между венцами применяют охватывающую вилку (рис 7.2 г). С целью уменьшения износа трущихся поверхностей принимают t = lc. Обычно втулка с вилкой перемещаются по скалке (рис. 7.2 д, 7.2 е). Для схемы (рис 7.2 ж) принимают: d =(l,5-l,6)· d; l1 =(1,2-1,5)· d; l2=(2,0-2,5) · d.

Рис. 7.2. Элементы механизмов переключения коробок скоростей

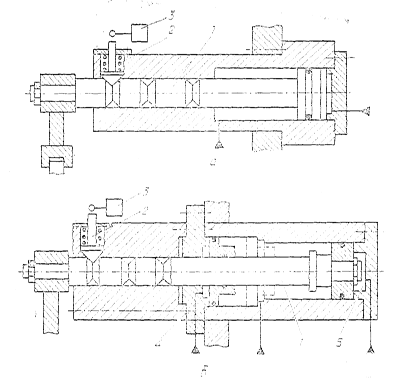

Конструкция зубчато-рычажного механизма управления приведена на рис. 7.3.

Рис. 7.3. Зубчато-рычажный механизм переключения зубчатых колес

От рукоятки 7 через ступицу 5, ось 4 и зубчатое колесо 3 движение передается ползушке 1, соединенной с рейкой 2. Рукоятка снабжена фиксатором 6.

Для дистанционного управления переключением передач используют электромагнитные муфты и гидравлические приводы.

Электромагнитные муфты применяются в автоматических коробках скоростей, приводах подачи и вспомогательных перемещений. Они также могут служить служат в качестве тормозов и сцепных устройств. В серию ЭIМ входят муфты контактного типа исполнения 2 (ЭIМ...2) (рис.7.4.), бесконтактные - исполнения 4 (ЭIМ...4) (рис.7.5.), тормозные - исполнения 6 (ЭIМ...6).

Рис. 7.4.Электромагнитная муфта ЭIМ...2

Серию образуют муфты 13 габаритов: от 04 до 16. С увеличением габарита муфты возрастают ее размеры и параметры силовой характеристики.

Для электромагнитных муфт установлены контрольные и информационные значения параметров технической характеристики. Контрольные значения параметров характеризуют новую муфту при нормированной температуре и номинальном напряжении тока, используются при проверке и приемке новых муфт. Информационные значения ряда параметров отличаются от контрольных вследствие изменения качества муфты при приработке и износе фрикционных дисков в процессе эксплуатации, они зависят также от температуры муфты и масла.

При конструировании механизмов станка муфты выбирают по информационным значениям показателей технической характеристики. Если информационное значение мало отличается от контрольного, термины "информационный" и "контрольный" опускаются. Расчетные параметры, не регламентированные техническими условиями, называются справочными.

Посадочное отверстие муфты может относиться к одной из трех групп: гладкие (группа А); шлицевые с центрированием по наружному диаметру шлицев (группа Н); шлицевые с центрированием по внутреннему диаметру шлицев (группа В).

Встройка муфт в механизмы. Муфту ЭIМ...2 фиксируют на валу в осевом направлении с помощью втулок. Соседний с муфтой торец поводка должен быть расположен от торца муфты на расстоянии 4…10 мм.

Катушкодержатель муфты ЭIМ...4 должен быть удержан от вращения. Его устанавливают в расточке крышки 2, закрепленной в корпусе 3, ификсируют винтом Г (рис. 7.5.).

Рис. 7.5.Пример встройки электромагнитной муфты ЭIМ...4 в механизм управления

В состав гидравлического механизма дистанционного управления входят цилиндр со штоком, соединенным с вилкой переключаемого зубчатого блока, и гидравлический распределитель. На рис. 7.6 показаны схемы гидравлических устройств для переключения блока зубчатых колес.

Рис. 7.6. Гидравлические устройства переключения скоростей

Однозначность положения перемещаемого элемента при его фиксации определяет надежность управления переключениями. Положение штока поршня 1 в схеме, приведенной на рис. 7.6 а, при его осевом перемещении определяется работой фиксатора 2, который взаимодействует с конечным выключателем 3 и отключает насос, подающий масло в полость гидроцилиндра. В схеме на рис. 7.6 б перемещение поршня 1 перед его фиксацией в любое из трех положений производится до жесткого упора (например, для перемещения в среднее положение масло подается одновременно в полости 4 и 5; для перемещения в крайнее левое положение — в полость 5). Фиксатор 2 дает возможность отключать насос после остановки поршня 1.

В процессе работы станка возможно возникновение аварийных ситуаций, которые могут привести к поломкам механизмов станка. Так, например, к перегрузке механизмов станка могут приводить неправильно выбранные режимы резания, отклонения характеристик обрабатываемых материалов, биение заготовок, затупление режущего инструмента, работа с жесткими упорами в системах зажимных устройств и приспособлений и др. Причиной перегрузки могут быть также одновременные включения несовместимых движений. Поэтому для предохранения от перегрузок станки оснащаются предохранительными устройствами, которые защищают механизмы станка от поломок. Эти устройства подразделяются на предохранительные и блокировочные. Первые предохраняют механизмы станка от воздействия повышенных сил, крутящих моментов, давлений и др. Вторые не допускают одновременного включения несовместимых движений, либо прекращают действие определенного рабочего органа, если нарушен порядок включения (например, прекращение подачи стола в фрезерном станке при остановке шпинделя).

Блокировочные устройства предназначены для предотвращения возможных аварий от одновременного включения двух или большего числа несовместимых движений, нарушения определенной последовательности включения органов управления др. Например, к аварии может привести одновременное включение в работу ходового винта и ходового вала токарно-винторезного станка, к выходу из строя механизма станка или инструмента приведет включение подачи стола при невращающемся инструменте (сверле, фрезе), сломается развертка или метчик, если предварительно не будет просверлено отверстие.

В механизмы станков вводят большое количество блокировочных устройств. Электрические устройства наиболее эффективны, так как для них расстояние между блокируемыми органами управления не имеет значения. Механические блокировочные устройства обычно применяют при незначительном расстоянии между блокируемыми органами, поскольку в ином случае усложняется конструкция.

На рис. 7.7 показана блокировка двух параллельных валов 1 и 6, расположенных на близком расстоянии. На валу 1 закреплен диск 3 с вырезом а, очерченным по дуге окружности, а на валу 6 — диск 4 с вырезом б. Положение рукояток 2 и 5 дисков 3 и 4, показанное на рис. 7.7 а, нейтральное.

Рис. 7.7. Схемы блокировки параллельных валов

Из этого положения можно повернуть любую рукоятку. Если рукоятку 2 опустить вниз и включить этим самым какое-то движение в станке, то диск 3, войдя в вырез б диска 4 (рис. 7.7 б), заблокирует этот диск и рукоятку 5, и повернуть последнюю будет нельзя до возвращения рукоятки 2 в нейтральное положение.

Аналогично этому осуществлена блокировка двух параллельных валов, удаленных один от другого (рис. 7.7 в). Положение, изображенное на рисунке, является нейтральным. При повороте одного из дисков стержень 7 входит в углубление другого диска и блокирует его.

На рис. 7.8 показано устройство, блокирующее два вала с перпендикулярными осями. Нейтральным является положение дисков, при котором прямолинейные вырезы а и б находятся один против другого (рис. 7.8 а), При повороте одного из дисков другой блокируется (рис. 7.8 б).

Рис. 7.8. Схема блокировки перпендикулярных валов

Не нашли, что искали? Воспользуйтесь поиском: