ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Расчет посадок для подшипников качения

Для подшипника качения, работающего в опоре вала редуктора и имеющего конструктивные параметры и режим работы, определенные условиями задания (табл. П.3.1, П.3.2.) необходимо установить параметры сопряжения с деталями редуктора. Для этого требуется:

1) По материалам ГОСТ 3325-55, изложенным в технической литературе [2,3], определить вид нагружения наружного и внутреннего колец подшипника и вычертить соответствующие схемы нагружения;

2) Для кольца, имеющего циркуляционное нагружение, рассчитать интенсивность нагрузки на посадочную поверхность. По полученным, а также исходным данным, определить квалитеты сопрягаемых деталей (вала и отверстия в корпусе редуктора) и назначить посадки для обоих колец подшипника;

3) Рассчитать предельные размеры посадочных поверхностей вала и отверстия в корпусе редуктора, а также обоих колец;

4) Рассчитать допуски размеров и посадок соответствующих поверхностей, определить зазоры или натяги в соединениях;

5) Вычертить эскизы полей допусков полученных сопряжений с нанесением основных характеристик;

6) Произвести проверку подшипника на наличие рабочего зазора; при необходимости произвести корректировку по посадке соответствующего кольца.

Расчет

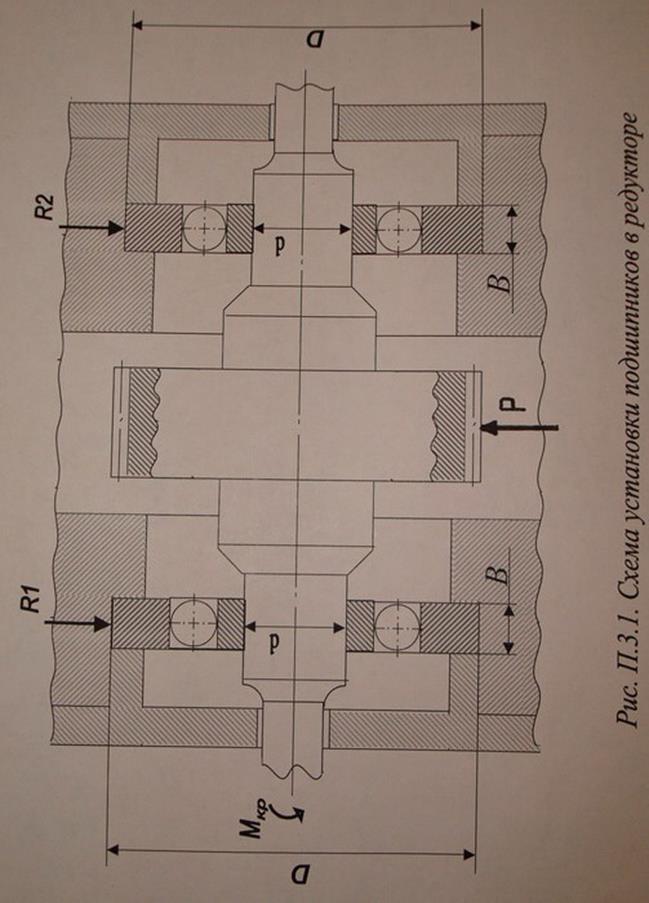

Определить посадку наружного и внутреннего колец подшипника в корпус и на вал редуктора при следующих исходных данных (см. рис. П.3.1):

-диаметр наружного кольца D=280 мм;

-диаметр внутреннего кольца d=180 мм;

-ширина подшипника B=30 мм;

-класс точности подшипника 5;

-радиальные реакции в опорах 16kH;

-характер нагрузки - нагрузка с сильными толчками. Перегрузка до 300%

1. В соответствии с условиями работы подшипника в качестве опоры вала в редукторе (рис. П 3.1.) определяем, что вращающееся вместе с валом внутреннее кольцо подшипника испытывает при постоянно направленной радиальной нагрузке R1 циркуляционное нагружение (рис. 3.3.1a), а наружное кольцо, не вращающееся относительно радиальной нагрузки, испытывает местное нагружение (рис. 3.3.1б.).

2. Посадку внутреннего кольца определяем по интенсивности нагрузки, рассчитываемой по формуле:

pR = R1·k1·k2·k3·(1/b),

где R1= R2=16 кН - радиальная нагрузка на опору;

k1 - коэффициент характера нагрузки.

Для нагрузки с нагрузка с сильными толчками

k1 = 1,8 (табл. П39,[2])

k2 - коэффициент характера конструкции. Для жесткого (неразъемного) корпуса редуктора и сплошного вала принимаем

k2 = 1,0 (табл. П40,[2])

k3-коэффициент неравномерности распределения радиальной нагрузки между рядами в подшипниках. Для однорядных подшипников принимаем k3 = 1,0 (табл. П40,[2])

а) циркуляционное нагружение б) местное нагружение

внутреннего кольца наружного кольца

Рис.3.3.1 Схема нагружения колец подшипника

b=B-2r - расчетная ширина подшипника, где r - радиус закругления кольца.

Принимаем r =0 мм.

|

В соответствии с данными табл.4.92 [3] принимаем для внутреннего кольца подшипника посадку сопряжения с валом, выполненным по полю допуска k6.

Для наружного кольца, испытывающего местное нагружение при не спокойной динамике, принимаем сопряжение с неразъемным корпусом, выполненным с полем допуска отверстия по H7(табл. 4.89 [3]).

3. Находим предельные отклонения и размеры:

а) вала Æ180 k6, где es = +28 мкм; ei = +3 мкм. (табл. 1.28[1])

Отсюда dmax = d+es = 180+0,028 = 180,028 мм;

dmin = d+ei = 180+0,003 = 180,003 мм

Td = dmax –dmin = es-ei = 28-3=25 мкм = 0,025 мм.

б) отверстия в корпусе Æ280 H7, где ES=+52мкм, EI=0, табл.1.36[1]

Dmax = D+ES = 280+0,052 = 280,052 мм;

Dmin = D+EI = 280+0 = 280,0 мм;

TD = ES-EI= 52-0 = 52 мкм = 0,052 мм.

Находим предельные отклонения и размеры подшипника:

а) внутреннего кольца Æ180, класс точности 5, для которого

ES = 0, EI = -13 мкм. (табл.4.82 [3])

Отсюда Dпmax = D+ES = 180+0 = 180,0 мм

Dпmin = D+EI = 180+(-0,013) = 179,987мм;

TDп = Dпmax-Dпmin = ES - EI = 0-(-13) = 13 мкм = 0,013 мм.

б) наружного кольца Æ280 мм, класс точности - 5, для которого

es = 0; ei = -18 мкм (табл. 4.83 [3])

Отсюда dпmax = d + es = 280+0 = 280,0 мм;

dпmin = d + ei = 280+(-0,018) = 279,982мм;

Tdп = dпmax- dпmin = es - ei = 0-(-18)= 18 мкм = 0,018 мм.

4. Определяем параметры сопряжений:

а) внутреннее кольцо подшипника - вал

Nmax = dmax-Dпmin = 180,028 – 179,987= 0,041 мм;

Nmin = dmin - Dпmax = 180,003 - 180,0 = 0,003 мм;

TN = Nmax - Nmin = 0,041 - 0,003 = 0,038 мм.

б) наружное кольцо подшипника - корпус

Smax = Dmax-dпmin = 280,052-279,982= 0,070 мм;

Smin = Dmin - dпmax = 280,0 - 280,0= 0 мм;

TS = Smax- Smin = 0,070-0 = 0,070 мм.

5. По полученным данным строим схему расположения полей допусков деталей с основными характеристиками соединения (см. рис.)

Рис. 3.3.2. Схема расположения полей допуска подшипникового узла.

6. Определение посадочного (рабочего) зазора в подшипнике.

Радиальный посадочный зазор в подшипнике после его установки на вал, выполненный по полю допуска k6, определяется как

gп=gнср-Δd1max, где gнср – средний начальный зазор в подшипнике;

Исходя из данных табл.П4.2. 2 или приложения IX [6], имеем

Исходя из данных табл.П4.2. 2 или приложения IX [6], имеем

для однорядного радиального шарикового подшипника:

Отсюда.

Отсюда.

- диаметральная деформация беговой дорожки внутреннего кольца после посадки.

- диаметральная деформация беговой дорожки внутреннего кольца после посадки.

где - эффективный натяг в посадке; 2

где - эффективный натяг в посадке; 2

- максимальный натяг в посадке;

- максимальный натяг в посадке;

d = 180 мм - номинальный диаметр внутреннего кольца;

-  приведенный диаметр внутреннего кольца.

приведенный диаметр внутреннего кольца.

В нашем случае

В нашем случае

а

Тогда радиальный посадочный зазор

Из полученных данных следует, что при выбранной посадке внутреннего кольца подшипника на вал, выполненный по полю допуска k6 (радиальный зазор сохраняется). это необходимо для нормальной работы подшипника. Следовательно, тип подшипника выбран верно.

Не нашли, что искали? Воспользуйтесь поиском: