ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ОБОРУДОВАНИЕ ДЛЯ ФРИЗЕРОВАНИЯ СМЕСИ МОРОЖЕНОГО

Фризеры периодического действия применяют в основном для получения мягкого мороженого с целью его реализации сразу после приготовления.

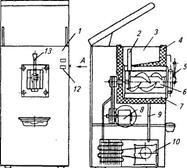

Рис.2.32. Фризер ФМ-1:

1 — корпус; 2—дозатор; 3 — бак; 4— теплоизоляция; 5—отборное устройство; б —мешалка; 7— рабочий цилиндр; 8— привод мешалки; 9— трубопровод; 10— холодильный аппарат; 11 — терморегулятор; 12— шкала; 13 — рукоятка

Фризер ФМ-1 состоит из корпуса, бака с дозатором, рабочего цилиндра, мешалки, холодильного агрегата и трубопровода.

Корпус выполнен в виде сварной станины и съемных панелей, сверху имеется крышка. Рабочий цилиндр и бак имеют теплоизоляцию и соединены трубопроводом. Привод мешалки включает в себя электродвигатель и редуктор. Вращение мешалки осуществляется с помощью клиноременной передачи. Отборное устройство служит для выгрузки готового продукта. Холодильный агрегат, включающий в себя электродвигатель, компрессор и теплообменник, соединен системой трубопроводов с испарителем, расположенным между стенками рабочего цилиндра.

Для сбора капель мороженого служит съемная ванночка, выполняющая одновременно функцию столика — наполнителя стаканчиков. Для промывки и дезинфекции фризера предусмотрены частичная разборка отборного устройства и извлечение шнека мешалки. Все детали, контактирующие с пищевыми продуктами, выполнены из специальной нержавеющей стали и полимерных материалов. Фризер работает в двух режимах: приготовления мороженого и мойки. Переключение режимов осуществляется тумблером.

В рабочем режиме фризер работает следующим образом. Предварительно приготовленную и процеженную исходную смесь заливают в бак, откуда через дозатор она перетекает в рабочий цилиндр. С помощью дозатора в цилиндр поступает и воздух. В процессе работы холодильного агрегата охлажденная смесь лопастями мешалки снимается с внутренней стенки рабочего цилиндра, интенсивно перемешивается с воздухом и взбивается. При этом объем смеси увеличивается примерно в 2 раза. При достижении заданной температуры (—5...—0 °С), устанавливаемой терморегулятором, холодильная система и мешалка отключаются. Поршень отборного устройства перемещается рукояткой вверх и открывает выпускное отверстие. Одновременно посредством штанги замыкается микропереключатель, который через реле времени включает двигатель мешалки. В результате вращения последней порция мороженого подается в стаканчик. По мере отбора готового продукта в рабочий цилиндр поступает новая порция исходной смеси, и цикл повторяется.

При этом приготовление и отбор мороженого могут идти одновременно. При переводе рукоятки в верхнее положение поршень движется вниз, перекрывая выпускное отверстие, но благодаря реле времени двигатель мешалки продолжает работать еще некоторое время (5...180 с). Если в течение этого времени повторного отбора готового продукта не происходит, то двигатель мешалки отключается. Реле времени обеспечивает оптимальный режим работы электродвигателя мешалки. При непрерывном отборе мороженого оно может отключаться. Дозатор служит для регулирования подачи исходной смеси в рабочий цилиндр в зависимости от вида мороженого.

От продолжительности охлаждения смеси зависит взбитость мороженого. Если она недостаточна, мороженое получается излишне плотным и водянистым, с грубой структурой. При увеличенной взбитости мороженое имеет хлопьевидное строение. И в том и в другом случае вкусовые качества мороженого ниже нормы. Считается, что для большинства видов мороженого его взбитость должна составлять 75...95 % и при этом ограничиваться трехкратным содержанием сухих веществ в смеси.

В режиме мойки в бак фризера заливают моющий или дезинфицирующий раствор. В режиме мойки работает только электродвигатель мешалки. По окончании мойки раствор удаляется через отборное устройство. При частичной разборке отворачивают барашковые гайки и снимают отборное устройство, шнек мешалки и дозатор. Вместимость рабочего цилиндра 12 л. Применяемый хладагент R-12. Производительность фризера ФМ-1 21 кг/ч при мощности двигателей мешалки и холодильного агрегата 3 кВт. Продолжительность взбивания смеси не более 10 мин.

По сравнению с фризерами периодического действия аппараты непрерывного действия имеют определенные преимущества: более высокие производительность и качество получаемого мороженого, меньшие удельные затраты энергии на производство продукции.

Фризер Б6- 0Ф2-Ш производительностью 600 кг/ч целесообразно эксплуатировать на хладокомбинатах или молочных заводах, имеющих многократные циркуляционные системы охлаждения жидким аммиаком.

Фризер состоит из следующих основных частей: рабочего цилиндра с охлаждающей рубашкой, бака для смеси, мешалки с приводом, двух шестеренных насосов, трубопроводов и электрооборудования.

В цилиндре смесь мороженого взбивается и замораживается. Внутри его расположена мешалка со взбивающим устройством и ножами, которые при вращении мешалки прижимаются к внутренней поверхности цилиндра, снимая намороженный слой смеси. Цилиндр имеет охлаждающую рубашку в виде спирали, покрытую слоем теплоизоляции и кожухом.

Привод мешалки выполнен в виде электродвигателя, редуктора и клиноременной передачи. Привод шестеренных насосов в виде электродвигателя и редуктора обеспечивает разную частоту вращения их валов.

Трубопроводы обеспечивают функционирование систем подвода и отвода аммиака, подачи смеси и насыщения ее воздухом. Они снабжены вспомогательным оборудованием, показывающими и предохранительными приборами.

На рис. приведена технологическая схема приготовления мороженого на фризере Б6-ОФ2-Ш.

Предварительно пропастеризованная, гомогенизированная и охлажденная до 6 0С смесь поступает самотеком или с помощью насоса в бак. Поплавковый клапан, находящийся в баке, поддерживает в нем постоянный уровень и предотвращает его переполнение. С помощью мешалки смесь перемешивается и по трубопроводу поступает последовательно на шестеренные насосы первой и второй ступеней. В трубопроводе между насосами из-за различной скорости вращения валов образуется вакуум.

Насос второй ступени засасывает воздух, проходящий через воздушный клапан и фильтр, и подает насыщенную воздухом смесь в рабочий цилиндр. Смесь в цилиндре соприкасается с охлаждаемыми аммиаком стенками, замерзает и срезается ножами. Мешалка со взбивающим устройством дополнительно взбивает замороженную смесь и выводит готовый продукт для дальнейшей обработки.

| Выход моро- |

Рис.2.33.Технологическая схема приготовления мороженого фризером Б6-ОФ2-Ш:

1—цилиндр; 2— рубашка цилиндра; 3, 20— патрубки; 4 — предохранительный клапан; 5, 11 —мановакуумметры; 6, 16 — запорные вентили; 7— манометр; 8, 12— насосы; 9 — воздушный клапан; 10 — воздушный фильтр; 13 — поплавковый клапан; 14— мешалка; 15— бак для смеси; 17—фильтр; 18, 22— запорные вентили; 19— запорный мембранный вентиль с электромагнитным приводом; 21 — маслоотстойник; 23— клапан противодавления; 24— трехходовой кран; 25 — термопреобразователь

Клапан противодавления создает в цилиндре необходимое давление для обеспечения требуемого качества продукции. С его помощью можно регулировать взбитость готового продукта при постоянной температуре испарения аммиака в рубашке цилиндра. Давление смеси во фризере измеряют манометром, степень насыщения смеси воздухом — мановакуумметром. Контроль за температурой продукта осуществляется на пульте управления с помощью логометра с термопреобразователем.

Жидкий переохлажденный аммиак от напорного коллектора циркуляционной системы, пройдя через ручной запорный вентиль, фильтр, запорный мембранный вентиль с электромагнитным приводом, попадает в рубашку цилиндра. Проходя по спиральным каналам охлаждающей рубашки, жидкий аммиак забирает теплоту от смеси мороженого и выходит по трубопроводу, находящемуся в верхней части цилиндра. На нем установлены предохранительный клапан, мановакуумметр, ручной запорный вентиль. Рабочее давление жидкого аммиака на входе фризера должно составлять 250 кПа. Мощность привода 20,37 кВт.

После выхода из фризера мягкое мороженое имеет температуру —5...—6 °С и полностью готово к употреблению. Однако даже кратковременное хранение такого мороженого без дальнейшей обработки нежелательно. Обычно технологические схемы обработки закаленного мороженого включают в себя такие операции, как дозирование, фасование, закаливание и хранение.

Дозирование и фасование могут осуществляться с помощью фризеров периодического действия. Как правило, такое мороженое сразу же реализуют.

При использовании фризеров непрерывного действия дальнейшие операции проводят на оборудовании, входящем в поточную технологическую линию производства мороженого, либо в отдельных аппаратах.

В зависимости от срока предполагаемого хранения закаленное мороженое может иметь температуру —12 или —25 °С. Во втором случае мороженое будет храниться до 120 сут. Импортное мороженое, включающее консерванты и охлажденное до такой же температуры, может храниться до одного года.

Не нашли, что искали? Воспользуйтесь поиском: