ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ИСТОРИЯ РАЗВИТИЯ И ОСОБЕННОСТИ МЕЖДУНАРОДНЫХ СТАНДАРТОВ ISO СЕРИИ 9000.

ISO серии 9000 – международные стандарты на требования к системам менеджмента качества (СМК), принципиально отличающиеся от предшественников своей универсальностью: они применимы для любой организации вне зависимости от численности персонала, формы собственности, занимаемых рынков, характера выпускаемой продукции или оказываемых услуг. Кроме того, стандарты ISO 9000 применимы и для государственных административных органов и их департаментов, а также общественных организаций. Эти стандарты служат одновременно и гарантией потребителю в смысле качества получаемой продукции, и методическими указаниями компаниям-производителям по улучшению своей деятельности.

Эволюция стандартов по менеджменту и обеспечению качества тесно связана с процессом индустриализации в ХХ веке, которая повлекла за собой разработку и внедрение национальных промышленных стандартов, выполнявших роль технического и технологического контроля качества в наиболее развитых странах Европы и Америки: UNI – в Италии, DIN – в Германии, BS – в Великобритании, AFNOR – во Франции, ASME – в США. В дальнейшем, потребность в единой нормативной базе для сертификации национальной продукции, а также развитие международной торговли и необходимость снижения таможенных барьеров привели к пересмотру национальных стандартов в области качества и их гармонизации с международными стандартами.

В 1960-х многие крупные промышленные компании Великобритании, преследуя цель повышения эффективности процессов производства, контроля и выбора поставщиков (и, в конечном итоге – своей репутации) обратились к изучению серии документов НАТО AQAP, опубликованных в Европе Министерством обороны США (чуть позже Отделом закупок Министерством обороны Великобритании они были заново опубликованы в виде документов DEF STANS). В этих документах американские военные, извлекшие уроки из проблем, связанных с качеством артиллерийско-технического снабжения своих войск во время Второй Мировой войны, сформулировали основные принципы оценки поставщиков продукции (с точки зрения обеспечения надлежащего уровня ее качества) для оборонной отрасли. Многие из британских компаний опубликовали свои документы, в которых излагались требования по обеспечению качества – как на собственных производствах, так и в производственных процессах поставщиков.

В результате появилось множество различных стандартов, однотипная продукция изготавливалась для различных заказчиков по различным стандартам, аудиты проводились по противоречащим друг другу требованиям – одним словом, имело место некоторая неразбериха. Пытаясь стандартизировать технические условия по обеспечению качества в общих отраслях промышленности, Британский институт стандартов в ноябре 1972 г опубликовал Руководящие указания по обеспечению качества BS 4891, которые были составлены в общих выражениях и, в отличие от стандартов Министерства обороны, не носили обязательного характера. После публикации этого документа в некоторых сферах британской промышленности пришли к выводу о необходимости дополнительных специфических стандартов.

В 1975 г был издан стандарт BS 5179, который в течение нескольких лет довольно успешно использовался рядом крупных фирм и в последствии послужил основой для составления весьма эффективных программ по выбору поставщиков и их оценке. Этот стандарт сыграл важную роль в вопросе знакомства компаний с концепцией стандартов качества и обусловил рост общего интереса к ней.

Осознание основными отраслями промышленности важности проблемы качества привело к составлению стандарта с более жесткими указаниями, и в 1979 г был опубликован первый общий стандарт Великобритании – BS 5750, а в 1981 г последовало издание указаний по его использованию. Стандарт BS 5750-79 приняли все основные фирмы-получатели продукции, изменив свои системы в соответствии с ним. Это примечательное событие не прошло незамеченным на международном уровне. Взяв британский стандарт BS 5750-79 за основу, Технический комитет ISO TC 176 в марте 1987 г составил проект группы стандартов ISO серии 9000.

Эти стандарты увидели свет при значительном влиянии Великобритании: опыт, накопленный этой страной в вопросе стандартизации, обеспечил ей влиятельное положение в этой сфере. Большой личный вклад в дело стандартизации и сертификации в Великобритании внесла Маргарет Тетчер. Позже был опубликован Европейский стандарт EN 29000, идентичный ISO 9000:87, а большинство крупных промышленно развитых стран составили свои собственные национальные стандарты таким образом, что они были технически эквивалентны ISO 9000:87 или представляли собой их точные копии.

Необходимо подчеркнуть, что в методологическом плане базой стандартов ISO серии 9000 стал комплексный подход к управлению качеством – всеобщее управление качеством (Total Quality Management, TQM).

Следующая версия международных стандартов ISO серии 9000 вышла в 1994 г (ISO 9000:94). В целом, она повторяла структуру версии 1987 г, с устранением и расшифровкой неясных моментов. «Моделей обеспечения качества», обязательных для применения, было по-прежнему три: ISO 9001:94, ISO 9002:94 и ISO 9003:94. Организации, желающие соответствовать требованиям стандартов ISO 9000, должны были выбрать одну из 3 моделей (отличавшихся только по объему требований), которая наиболее полным образом описывала жизненный цикл выпускаемой ими продукции. Наиболее полной из 3 указанных моделей была ISO 9001:94.

Вместе с тем, по сравнению со своим предшественником, версия 1994 г являлась гораздо более объемной: теперь в нее входили 24 документа (например, в новой версии содержались различные стандарты для трех разных типов организаций – производственных, компьютерных и исследовательских; все стандарты серии, кроме трех «моделей обеспечения качества», носили рекомендательный характер).

Следует заметить, что основной задачей, стоявшей перед разработчиками стандартов ISO серии 9000, было создание набора требований, по которым возможно определить, способна ли организация-поставщик произвести продукцию в соответствии с предъявляемыми к ней требованиями. В связи с этим, версия стандартов 1994 года в полной мере ориентировалась на удовлетворение лишь одной из заинтересованных сторон – клиента организации.

15 декабря 2000 г стандарты 9000:94 официально заменила новая, третья по счету и радикально обновленная версия: ISO 9000:2000. Главное отличие стандартов 9000:2000 от ранее действовавших заключалось в их направленности не на управление качеством продукции, а на управление и оптимизацию процессов по ее созданию (процессный подход). Вместо обилия рекомендательных стандартов остались лишь несколько, из которых самыми важными являлись 5:

- ISO 9000:2000. Системы менеджмента качества. Основные положения и словарь. (В России в настоящее время действует как стандарт ГОСТ Р ИСО 9000-2001; представляет собой введение в СМК и словарь терминов.)

-ISO 9001:2000. Системы менеджмента качества. Требования. (В России в настоящее время действует как стандарт ГОСТ Р ИСО 9001-2001. Это базовый стандарт в структуре ИСО. Содержит философию СМК и основывается на понятии «результативность» (способность достигать цель). Устанавливает минимально необходимый набор требований к СМК, выполнение которых необходимо для сертификации – именно по этому стандарту проводится первый аудит компаний, решивших получить сертификат.)

- ISO 9004:2000. Системы менеджмента качества. Рекомендации по улучшению деятельности. (В России в настоящее время действует как стандарт ГОСТ Р ИСО 9004-2001. Содержит более широкие, чем 9001, методические указания и рекомендации по постоянному улучшению деятельности организации, ее эффективности и результативности. Рекомендуется для тех организаций, которые, преследуя цель постоянного улучшения деятельности, желают выйти за рамки требований 9001. Не предназначен для целей сертификации или заключения контрактов.)

-ISO 19011:2000. Рекомендации по аудиту систем менеджмента качества и/или охраны окружающей среды. (В России в настоящее время действует как ГОСТ Р ИСО 19011:2003. Содержит руководящие указания по проверке систем менеджмента качества и экологического менеджмента, управлению программами аудитов, квалификационные критерии для экспертов-аудиторов.)

- ISO 10012. Обеспечение качества измерительного оборудования. (В России в настоящее время действует как стандарт ГОСТ Р ИСО 10612. Содержит требования к измерительному оборудованию.)

По сравнению со своими предшественниками 1994 г, серия стандартов ISO 900х:2000 обладала следующими особенностями:

1 Международная терминология в области качества (словарь 9000:2000) претерпела заметные изменения. По сравнению с прежним словарем 8402:1994 в версии 2000 г было исключено 28 и введено 49 дополнительных терминов. В итоге, словарь 9000:2000 насчитывает 88 ключевых терминов вместо 67. Обновленная терминология, сгруппированная уже не по 4, а по 10 тематическим блокам, стала носить более систематизированный характер.

2 Понятие «обеспечения качества» было исключено, а 3 «модели обеспечения качества» (9001, 9002 и 9003 версии 1994 г) были заменены на «дуэт взаимосвязанных стандартов» 9001 и 9004 версии 2000 г, которые полностью гармонизированы между собой по структуре и содержанию и могут использоваться как совместно, так и раздельно.

3 Стандарты 2000 г являлись менее предписывающими и более гибкими в применении (базовый стандарт для сертификации – только один, 9001:2000).

4 Философия подхода к менеджменту качества была фундаментально изменена – введен процессный подход (именно так в редакции 2000 г нашли свое отражение статистические методы управления качеством Шухарта-Деминга).

5 В структуре стандартов был отчетливо выделен принцип «планируй – действуй – проверяй – корректируй» (цикл PDCA).

6 Системной основой новой версии стали 8 принципов менеджмента качества:

Принцип 1 – организация, ориентированная на потребителя.

Организации – производители зависят от своих потребителей и поэтому должны определять и понимать их существующие и будущие потребности, чтобы быть способными выполнить требования потребителей и, в действительности, стремиться превышать их. Благополучие любой организации зависит в первую очередь от объемов реализации производимой продукции или услуг, т.е. соответствия этой продукции (услуг) потребностям и ожиданиям потребителей.

Ожидания потребителей связаны не только с качеством продукции, но и с ценой, режимом поставки, условиями поставки, обслуживания и т.п. Поэтому стандарт ориентирует на осознание различных потребностей и ожиданий потребителей, которые важны для принятия ими решений о приобретение продукции. Весь персонал предприятия должен знать и понимать потребности и ожидания потребителей.

Удовлетворенность потребителей следует определенным образом измерять и оценивать, а система качества должна содержать механизм выработки соответствующих корректирующих действий в необходимых случаях.

Принцип 2 – ответственность руководство.

Управление не является административной деятельностью; руководство необходимо, чтобы обеспечить единство цели, направления и создавать среду, в которой персонал организации будет полностью вовлечен в достижение целей организации.

Прежде всего, необходимо, чтобы руководители высшего звена своим личным примером демонстрировали приверженность качеству. Задачей руководства является обеспечение атмосферы и работы без страха, инициирование, признание и поощрение вклада людей, поддержка открытых и честных взаимоотношений.

Руководство должно постоянно заботиться об обучении персонала и «выращивании» специалистов, обеспечивая решение задач качества необходимыми ресурсами.

Принцип 3 – вовлечение всего персонала.

Сотрудничество и вовлечение персонала позволяет полностью и эффективно использовать их способности для выгоды организации.

Люди составляют наиболее существенную и ценную часть организации, поэтому наилучшее использование возможностей людей может принести организации максимальную пользу.

Система качества и её механизмы должны побуждать работников проявлять инициативу в постоянном улучшении качества деятельности организации, брать на себя ответственность в решении проблем качества. Представлять своё предприятие потребителям и всем заинтересованным сторонам в лучшем свете.

Принцип 4 – подход с позиций процесса.

Для эффективного достижения результатов, ресурсами и деятельностью нужно управлять как процессами.

Версия 2000 г. имеет совершенно новый взгляд на систему, который предполагает алгоритмический подход к проектированию системы качества как совокупности взаимосвязанных процессов. При этом каждый процесс рассматривается как система, с вытекающими из этого последствиями:

Рис.3 – Процессный подход

- входные и выходные параметры процесса должны четко определяться и измеряться;

- определяются потребители каждого процесса, идентифицируются их требования, изучается их удовлетворенность результатам процесса;

- устанавливается взаимодействие данного процесса с функциями организации;

каждый процесс должен управляться и должны устанавливаться полномочия, права и ответственность за управление процессом;

- при проектировании процесса необходимо определять его ресурсное обеспечение.

Принцип 5 – системный подход к управлению.

Определение, понимание и управление системой взаимосвязанных процессов для достижения целей вносит вклад в эффективность организации.

Тесно связан с предыдущим принципом и с представлением о системе качества как о совокупности взаимосвязанных процессов. На основе знания этого, проектирование такой системы достигается наиболее эффективным путем. Системный подход предполагает также постоянное улучшение системы через измерение её результативности и оценку.

Принцип 6 – непрерывное совершенствование.

Является постоянной целью организации.

Непрерывное или постоянное улучшение – одна из целей организации. Даже теоретически трудно представить полностью бездефектное производство. Но если ставить перед собой цель добиваться 0 дефектов, то (хотя она не достижима) такая цель будет побуждать к постоянному совершенствованию и улучшению. Реализация этого принципа прежде всего требует определенной перестройки сознания и формирования у каждого работника организации потребности в постоянном улучшении продукции, процессов и системы в целом.

Принцип реализуется не путём поставки широкомасштабной цели, а маленькими шагами и порывами, но постоянно и повсеместно. Для стимулирования процессов улучшения в системе должна быть создана атмосфера их признания.

Принцип 7 – метод принятия решений, основанный на фактах.

Эффективные решения основаны на фактической информации и на логическом и интуитивном анализе данных.

Данный принцип чаще всего является альтернативой применяемого на практике способа принятия решений на основе интуиции, чутья, конъюнктуры, прошлого опыта, предложений и др. Решения более эффективны, если они основываются на анализе данных и информации в комплексе с вышеперечисленными. реализация принципа требует прежде всего измерений и сбора достоверных и точных данных, относящихся к задаче. В частности требуется понимание ценности, знания и применения соответствующих статических методов. Важно обеспечить баланс аргументов, формируемых на основе анализа фактов, опыта и интуиции.

Принцип 8 – взаимовыгодное сотрудничество с поставщиками.

Такое отношение между организацией и её поставщиками увеличит способность обеих организаций создавать ценности.

Реализация принципа требует постоянной идентификации основных поставщиков, организации четких и открытых связей и отношений, обмена информацией и планов на будущее, совместной работы по четкому пониманию потребностей потребителя. Система качества должна иметь стимулирующие механизмы по признанию достижений и улучшений поставщика.

7 Количество обязательных документированных процедур сократилось с 20 до 6:

- управление документацией;

- управление записями;

- внутренние аудиты;

- управление несоответствующей продукцией;

- корректирующие действия;

- предупреждающие действия.

8 Полностью изменилась структура стандарта 9001:2000: вместо «жесткого» деления требований на 20 элементов введены 5 основных разделов:

- «Система менеджмента качества»;

- «Ответственность руководства»;

- «Менеджмент ресурсов»;

- «Процессы жизненного цикла продукции»;

- «Измерение, анализ и улучшение».

Также, в стандарт 9001:2000 включены следующие новые требования:

- непрерывное улучшение;

- возрастающая роль высшего руководства;

- рассмотрение законодательных и нормативно-правовых требований;

- установление целей, которые могут быть измерены;

- мониторинг информации, свидетельствующей об удовлетворенности потребителя;

- возрастающее внимание к ресурсам;

- определение эффективности обучения;

- измерения, относящиеся к системе, процессам и продукции;

- анализ данных, свидетельствующих о степени выполнения своих функций системой менеджмента качества.

9 В стандарты 9001:2000 и 9004:2000 заложена полная совместимость со стандартами других систем, в частности, с ISO 14001 и 14004, регламентирующими системы управления охраной окружающей среды.

В 2003 г был обновлен отечественный стандарт ГОСТ Р ИСО 19011 «Руководящие указания по проведению аудитов систем менеджмента качества и/или систем экологического менеджмента» (ГОСТ Р ИСО 19011-2003). В 2005 г был обновлен словарь ISO серии 9000 (ISO 9000:2005).

15 ноября 2008 г была опубликована официальная версия стандарта ISO 9001 «Системы менеджмента качества. Требования» (ISO 9001:2008). Внесенные в нее изменения, в целом незначительные, касаются ответственности организаций в случае использования аутсорсинга; деятельности организаций по сопровождению поставок (гарантийное и сервисное обслуживание, вторичная переработка, утилизация); вопросов сохранности продукции; управлению конфигурацией компьютерного программного обеспечения и защите и восстановлению информации; работы с несоответствующей продукцией.

23 сентября 2015 г была выпущена новая версия стандарта ISO 9001 совместно с ISO 9000. Издание 2015 г существенно изменилось по сравнению с предыдущей версией. Новая версия определяет требования к нормативным документам на системы управления. Она устанавливает новый, единый стандарт для структуры систем управления (не только ISO 9001, но и для других систем менеджмента)

Цель стандарта направлена на повышение осведомленности организации об её обязательствах и приверженности удовлетворению потребностей и ожиданий потребителей и заинтересованных сторон, а также достижению удовлетворенности её продукцией и услугами.

Действующие стандарты семейства ISO 9000 на системы менеджмента качества:

· ISO 9000:2015 - содержит основные положения и словарь менеджмента качества.

· ISO 9001:2015 - содержит основные понятия, принципы и терминологический словарь систем менеджмента качества (СМК) и является основой для других стандартов на системы менеджмента качества. Этот стандарт не устанавливает требований к продукции/услуге.

· ISO 9004:2009 - содержит методические указания по достижению устойчивого успеха путем использования подхода, основанного на менеджменте качества.

· ISO 19011:2011 - содержит методические указания по аудиту систем менеджмента [3].

1.3 Эффективность системы менеджмента качества

Современные предприятия осуществляют свою деятельность в постоянно меняющихся рыночных условиях. Формирование новой конкурентной среды заставило руководителей промышленных предприятий вновь обратить внимание на эффективность и качество производимых товаров и услуг, поскольку в острой конкурентной борьбе способны выжить только те компании, которые смогут быстро адаптироваться к таким условиям. Поэтому система менеджмента качества должна быть гибкой, быстро «настраиваемой» под изменения требований заинтересованных в деятельности предприятия сторон. Только такая система менеджмента может стать полезным инструментом в руках руководства предприятия. В этой связи стандарт требует развивать и улучшать СМК путем применения современных технологий, ориентированных на эффективную адаптацию к изменяющейся внешней среде[4].

Система качества, регламентированная международным стандартом ИСО 9004, охватывает весь жизненный цикл изделия от проектирования до утилизации и распространяется на такие элементы системы, как маркетинг, материально-техническое обеспечение, сбыт, обслуживание.

В соответствии со стандартами ИСО жизненный цикл продукции, который обозначается как петля качества, включает основные этапы, приведенный на рисунке 4.

Рис.4 – Петля качества

Объектами управления качества продукции являются все элементы, образующие петлю качества. Под петлей качества в соответствии с международными стандартами ИСО понимают замкнутый в виде кольца жизненный цикл продукции, включающий следующие основные этапы: маркетинг; проектирование и разработку технических требований, разработку продукции; материально-техническое снабжение; подготовку производства и разработку технологии и производственных процессов; производство; контроль, испытания и обследования; упаковку и хранение; реализацию и распределение продукцию; монтаж; эксплуатацию; техническую помощь и обслуживание; утилизация. Нужно иметь в виду, что в практической деятельности в целях планирования, контроля, анализа эти этапы могут разбивать на составляющие. Наиболее важным здесь является обеспечение целостности процессов управления качеством на всех этапах жизненного цикла продукции.

С помощью петли качества осуществляется взаимосвязь изготовителя продукции с потребителем и со всеми объектами, обеспечивающими решение задач управления качеством продукции.

Управление качеством продукции осуществляется циклически и проходит через определенные этапы, именуемые циклом Деминга. Реализация такого цикла называется оборотом цикла Деминга.

Понятие цикла Деминга не ограничивается только управлением качества продукции, а имеет отношение и к любой управленческой и бытовой деятельности. Последовательность этапов цикла Деминга показана на рисунке 5 и включает: планирование (PLAN); осуществление (DO); контроль (CHECK); управление воздействием (ACTION).

Рис. 5 – Цикл Деминга

В круговом цикле, который мы подсознательно используем в повседневной жизни, заключается сущность реализации, так называемых, общих функций управления, имея в виду, что эти функции направлены на обеспечение всех условий создания качественной продукции и качественного ее использования [5].

2 АТТЕСТАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Технологический процесс - это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. В технологии принято выделять орудия и предметы труда, способы их взаимодействия. Труд работников приводит во взаимодействие эти элементы, обеспечивает их функционирование. Качество конечной продукции определяется также и качеством технологического процесса. Вполне естественно, что, проводя аттестацию конечной продукции, необходимо заниматься и аттестацией технологических процессов, которая должна предшествовать аттестации продукции. Аттестация технологических процессов» определяют номенклатуру основных показателей качества, порядок и правила аттестации технологических процессов. Единая система технологической подготовки производства (ЕСТПП) — основа для разработки соответствующих отраслевых нормативно-технических документов (НТД) с учетом специфики производства в отрасли (подотрасли).

Аттестация технологических процессов проводится с целью:

- объективной оценки уровня технологических процессов производства, определяемой степенью соответствия основных параметров применяемых технологических процессов лучшим мировым и отечественным достижениям;

- получения информации, необходимой для разработки плана организационно-технических мероприятий с целью создания условий, обеспечивающих стабильный выпуск изделий высшей категории качества.

Объектами аттестации могут быть отдельные технологические операции, технологические процессы производства изделий (деталей, сборочных единиц), технологические процессы вида производства (механообработка, литье, ковка, штамповка и т. д.).

Работа по аттестации проводится в два этапа: вначале оценивается уровень технологических процессов, затем проводится непосредственно аттестация технологических процессов.

Аттестация технологический процессов проводится при условии, что данный технологический процесс обеспечивает качество выпускаемой продукции стабильно.

Задачи, решаемые на этапах аттестации, приведены в таблице 1.

Таблица 1 – Этапы работ и задачи, решаемые при аттестации технологических процессов

| Этап работы | Задачи, решаемые на этапах |

| Оценка уровня технологических процессов | Выбор объекта аттестации Группирование изделий по конструкцтивно-технологическим признакам Группирование предприятий согласно классификатору предприятий, цехов Установление нормативных значений показателей Расчет уровня объекта аттестации Проведение анализа с целью совершенствования показателей уровня объекта аттестации Разработка плана мероприятий по повышению уровня технологических процессов |

Продолжение таблицы 1

| Аттестация | Подготовка документации для аттестации Присвоение категории технологическим процессам |

Результаты аттестации технологических процессов используются при:

подготовке продукции к аттестации;

вынесение решения о технологической готовности предприятия к выпуску изделий, соответствующих заданным технологическим условиям;

оценке организационно-технического уровня производства предприятия;

аттестации рабочих мест;

проведении работ по техническому перевооружению предприятия.

Оценка и аттестация технологических процессов должна предшествовать аттестации продукции.

Изделие не должно быть предъявлено к аттестации, если уровень технологических процессов его производства не соответствует высшей или первой категории. Аттестация изделия не проводится, если уровень технологических процессов его производства соответствует второй категории [6].

Связь аттестации технологических процессов с аттестацией продукции приведена на рисунке 6.

| Перечень изделий |

| Нормативные значения показателей оценки |

| Оценка уровня технологических процессов производства изделий |

| Уровень соответствия ВК |

| Уровень соответствия I категории |

| Уровень не соответствия ВК или I категории |

| Анализ уровня технологических процессов |

| Нормативные значения показателей анализа |

| Разработка плана мероприятий по повышению уровня технологических процессов |

| Реализация плана мероприятий |

| Аттестация технологических процессов |

| Решение о присвоении ВК |

| Решение о присвоении I категории |

| Решение о присвоении II категории |

| Аттестация изделия |

Рис.6 – Связь аттестации технологических процессов с аттестацией продукции

3 СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ОБХОДОВ

На Белорецком металлургическом комбинате существует система оценки работы цехов в области качества.

Мониторинг и измерение технологического процесса и продукции осуществляется с целью обеспечения управляемости технологического процесса, соблюдения требований к продукции и включает в себя:

- контроль технологического процесса и продукции;

- проверку состояния технологии в производственных цехах комбината на уровне цеха;

- технологический обход на уровне главного инженера.

Контроль технологического процесса и продукции.

Контроль технологического процесса подразделяется на операционный и инспекционный, контроль продукции на операционный, инспекционный и приемочный.

Контроль осуществляется с периодичностью, установленной настоящим стандартом или схемой технологического контроля.

Операционный контроль технологического процесса и продукции.

Целью операционного контроля технологического процесса и продукции является:

- оценка соответствия конкретного параметра технологии/показателя качества продукции нормативам, установленным нормативной документацией;

- корректировка параметра технологии в случае отклонения от нормативов, установленных нормативной документацией.

В операционном контроле должен быть задействован производственный персонал, выполняющий технологическую операцию.

Порядок проведения операционного контроля технологического процесса и продукции регламентирован схемой технологической карты, установленной технологической документацией.

Схема технологической карты и необходимые выписки с нормативами и требованиями, установленным нормативной документацией, должны быть размещены на рабочих местах и доступны для производственного персонала.

На основании схемы технологической карты технический отдел разрабатывает формы документации для регистрации результатов контроля: паспорта на плавку, карты контроля/журналы контроля технологии, паспорта на намотку/прядь/канат.

Результаты операционного контроля регистрируются производственным персоналом в документации.

Изменения, привнесенные в технологический процесс в части параметров технологии (скорость, время, температура и так далее), технических материалов (кислота, смазка, цинк и так далее), оборудования, инструмента (замена барабанов, роликов, волок, счетчиков и так далее) должны быть зарегистрированы.

Инспекционный контроль технологического процесса и продукции.

Целью инспекционного контроля технологического процесса и продукции является проверка полноты объема и правильности проведения операционного контроля, выполняемого производственным персоналом. Инспекционный контроль технологического процесса и продукции может быть плановым или внеплановым и проводится выборочно.

Плановый инспекционный контроль проводится каждую смену мастером производственного участка, цеховым технологом и контролером отдела технического контроля.

Внеплановый инспекционный контроль проводится при необходимости.

Контроль может проводить старший мастер производственного участка, цеховой технолог, заместитель начальника цеха, начальник цеха, специалисты технического отдела, отдел технического контроля, центральная заводская лаборатория.

Основанием для проведения внепланового контроля могут быть рост несоответствующей продукции и нарушений технологии, рекламаций потребителей и так далее.

Объем контроля каждый руководитель и специалист устанавливает самостоятельно на основании анализа данных: результатов работы по качеству предыдущей смены, претензий, работе оборудования, квалификации сотрудников и так далее.

Статус инспекционного контроля выше перечисленный персонал подтверждает своей подписью в паспорте плавки; карте контроля/журнале контроля технологии; паспорте на намотку/прядь/канат или других документах.

Действия при выявлении нарушений технологии:

При выявлении нарушений технологии производственный персонал осуществляет операционный контроль, проводит корректировку, руководясь планом реагирования, установленным схемой технологической карты.

Если производственный персонал не в состоянии провести корректировку технологического процесса самостоятельно, то он докладывает об этом нарушении сменному мастеру производственного участка.

Если сменный мастер производственного участка не в состоянии самостоятельно откорректировать технологические параметры в соответствии с технологической документацией, то он незамедлительно информирует непосредственного руководителя о нарушениях технологии.

Если устранить нарушение невозможно, то начальник цеха должен доложить об этом директору по производству.

Право остановки производства для устранения проблем с качеством имеют генеральный директор, главный инженер, директор по производству, директор по качеству.

Нарушения технологии классифицируются по группам: грубые, значительные и менее значительные.

Каждой группе присваивается код:

Т-1 – грубое нарушение;

Т-2 – значительное нарушение;

Т-3 – менее значительно нарушение.

Приемочный контроль продукции.

Приемочный контроль продукции осуществляется на:

- готовой продукции;

- продукции, предназначенной для последующих технологических операций.

Приемочный контроль продукции состоит из двух этапов:

- проведение необходимых испытаний, измерений и получение информации о фактических значениях показателей качества продукции;

- верификация продукции.

Проверка состояния технологии в производственных цехах комбината на уровне цеха.

Целью проверки состояния технологии на уровне цеха является:

- анализ выполнения персоналом требований по операционному контролю технологии и принимаемых по его результатам корректирующих мероприятий;

- определение необходимости проведения дополнительных корректирующих и предупреждающих действий.

Порядок проведения проверки на уровне цеха.

Еженедельно заместитель начальника цеха проводит анализ качественных показателей работы цеха, по результатам которого определяет производственные объекты, требующие проверки (смена, участок, оборудование, технологические операции и так далее) и организует комиссионную выборочную проверку на уровне цеха с привлечением цехового технолога, контрольного мастера отдела технического контроля, представителя цеха текущего ремонта оборудования и при необходимости, специалистов других служб.

Комиссия проверяет на выбранных объектах:

- наличие схемы технологической карты, всех необходимых выписок из нормативной документации на рабочих местах и их актуальность;

- соответствие фактически проводимого операционного контроля требованиям схемы технологической карты;

- соответствие фактических параметров технологии/показателей качества нормативам;

- ведение записей по контролю технологического процесса, идентификации и прослеживаемости продукции;

наличие и состояние средств измерения, используемых на рабочих местах, соблюдение сроков их проверки центральной заводской лабораторией; своевременность и правильность ведения записей по их учету и проверки в соответствии с СТП СМК 173-7.6-01.

- состояние оборудования, технологического инструмента и оснастки, соблюдение правил и норм по техническому обслуживанию и эксплуатации оборудования.

По результатам проверки комиссия оформляет акт проверки состояния технологии за подписью заместителя начальника цеха и разрабатывает корректирующие мероприятия с указанием ответственных исполнителей и сроков выполнения.

Контроль выполнения корректирующих мероприятий и оценку их результативности осуществляет заместитель начальника цеха.

Технологический обход на уровне главного инженера.

Целью технологического обхода является:

- оценка состояния в цехе;

- выявление несоответствий, проблем и разработка корректирующих мероприятий;

- выявление направлений для улучшения.

Технологический обход осуществляется в соответствии с методикой оценки состояния технологии, которая представлена в приложении А. Технологический обход проводится комиссионно согласно ежегодному приказу, проект которого готовит технический отдел. В приказе устанавливается состав комиссии и график проведения технологического обхода.

Каждый член комиссии проверяет соответствующую область в пределах своей компетентности.

Председатель комиссии/главный инженер или лицо, которому делегированы соответствующие полномочия/организует совещание, на котором обсуждается и анализируются:

- выполнение корректирующих мероприятий и решений, зафиксированных в акте предыдущего технологического обхода и их результативность;

- анализ качественных показателей работы цеха за отчетный период по сравнению с предыдущим;

- выявление во время обхода несоответствий и нарушений.

По результатам технологического обхода технический отдел готовит распоряжение за подписью главного инженера, в котором должны быть отражены:

- результаты работы цеха и выполнения плана корректирующих мероприятий за предыдущий период;

- выявление во время обхода несоответствия, нарушения и проблемы;

- оценка состояния технологии и качественных показателей цеха, рассчитанная по методике, разработанной техническим отделом;

- принятые на совещании решения и корректирующие мероприятия с указанием ответственных исполнителей и сроков выполнения.

График проведения технологического обхода может корректироваться. При необходимости могут проводиться внеплановые технологические обходы [7].

4 ТРУДОВЫЕ ПОКАЗАТЕЛИ

Система показателей эффективности производства является частью механизма управления организацией и направлена на обеспечение снижения издержек производства, экономии затрат и ресурсов на единицу выпускаемой продукции. Этим целям служит также и система трудовых показателей – показателей, характеризующих состояние и уровень использования трудового потенциала организации, факторы, его определяющие, а также степень его влияния на конечные результаты деятельности организации.

Комплексная система трудовых показателей структурно может быть представлена пятью функциональными и одной интегральной подсистемами.

Первая подсистема – рабочая сила. Она содержит показатели, характеризующие формирование и использование рабочей силы: показатели численности персонала, его состава и структуры, уровня квалификации, динамики изменения функциональной и квалификационной структуры и сдвигов в использовании рабочей силы. К этой же группе относятся показатели, характеризующие условия использования рабочей силы: занятость тяжелой, вредной работой, непрестижность, монотонность труда, травматизм, профзаболевания, текучесть кадров.

Вторая подсистема – рабочее время. Она включает экстенсивные и интенсивные показатели использования рабочего времени. К экстенсивным показателям относятся: внутрисменные и целодневные потери рабочего времени, а также потери рабочего времени по причинам брака и отклонений от нормальных условий работы. К интенсивным показателям следует относить уплотнение рабочего дня (насыщенность трудом каждой единицы рабочего времени) и сокращение затрат времени на отдых (по факторам утомляемости людей в связи с неблагоприятными условиями труда).

Третья подсистема – качество труда. Она характеризуется показателями уровня (процента) сдачи продукции с первого предъявления, количества возвратов продукции в связи с допущенными при ее изготовлении дефектами; сокращения потерь от брака против допустимого уровня и выхода годного продукта; снижения количества обоснованных рекламаций, выхода высших сортов, балльной оценки и другие.

Четвертая подсистема – производительность труда. Она представляется показателями воздействия на результаты деятельности.

Комплексная система трудовых показателей организации человеческого фактора, техники и технологии, организации производственного процесса и структуры производства. Воздействие человеческого фактора учитывается через изменение уровня общего и специального образования, квалификации и производственного опыта. Техника и технология – факторы, оказывающие главное влияние на производительную силу труда, учитываются через механизацию труда (частичная, комплексная, полная), прогрессивную технологию, модернизацию и новое конструирование, изменение предметов труда и природных условий. Учет влияния организационных факторов осуществляется по результатам рационализации труда и системы управления производством, а структуры производства – по объему кооперации и сдвигов в процессе производства (номенклатура, ассортимент).

Пятая подсистема – расходы на рабочую силу. В этой подсистеме представлены показатели: структура общих затрат на рабочую силу; затраты на оплату труда, выплаты и льготы социального характера, структура расходования средств по основным направлениям издержек на рабочую силу; основные направления использования фонда оплаты труда и выплат социального характера по категориям персонала; динамика в расходовании средств на оплату труда и выплат социального характера; размеры заработной платы в сравнении с достигнутыми показателями эффективности производства.

Интегральная подсистема – социально-экономическая эффективность труда. Представлена показателями совокупного дохода или общей прибыли, объема производства или продажи продукции, производительности труда, трудоемкости или зарплатоемкости единицы продукции, удельного веса расходов на персонал в общих издержках производства, абсолютного дохода на одного человека по категориям персонала.

Для повышения эффективности аналитической работы необходимо соблюдать требования системности, комплексности, регулярности, одновременности проверок всех показателей, надежности информационной базы, экономической оправданности.

Информационной базой анализа трудовых показателей служат, прежде всего, действующие законодательные и нормативные акты, регулирующие работу предприятий. Важная составная часть информационной базы – планово-нормативная документация, а основными информационными источниками для анализа являются бухгалтерская и статистическая отчетность, акты ревизий, справки обследований и проверок, объяснительные записки, протоколы производственных совещаний, данные анкетных опросов, заявления и жалобы работников.

Планирование трудовых показателей – важная часть внутриорганизационного управления. Рыночные отношения не только не отрицают необходимость планирования трудовых показателей как элемента общего стратегического управления производством внутри предприятий, но и повышают его значение. Это объясняется наличием конкуренции, вынуждающей предпринимателей предвидеть ожидаемый результат с учетом конъюнктуры рынка. Поскольку управление экономикой приобретает все более сложный комплексный характер, планирование трудовых показателей осуществляется комплексно, включая экономические, технологические и социальные показатели. Для реализации такого подхода используются инструменты прогнозирования и разработки общей концепции трудовой и социальной политики на предприятии с целью достижения поставленных целей, получения наивысших результатов. Планирование трудовых показателей – основа обеспечения социальной ответственности администрации предприятия перед персоналом и обществом. От качества планирования трудовых показателей зависит социальная эффективность проводимой на предприятии кадровой, социальной политики. Планирование трудовых показателей необходимо для обоснования потребности в человеческих ресурсах, которые нужны для эффективного использования всех производственных мощностей, всех звеньев производства, а также для согласования деятельности между различными подразделениями внутри предприятия и взаимодействия с другими предприятиями. Трудовые показатели взаимосвязаны с другими показателями текущих или перспективных (стратегических) планов, поскольку являются частью технико-экономического планирования [8].

В выпускной квалификационной работе рассматривается, как изменяется оценка состояния технологии по предложенной методике оценки состояния технологии по трудовым показателям.

3.1 МЕТОДИКА ОЦЕНКИ СОСТОЯНИЯ ТЕХНОЛОГИИ И КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ ЦЕХА

Оценка состояния технологии характеризуется следующими показателями:

- качества, сложности и результативности труда – А;

- экономической эффективности – Б;

- социальной эффективности – В;

- управление охраны труда и промышленной безопасности – Г и оцениваются по формуле:

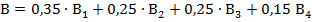

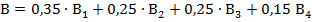

, (1)

, (1)

где 0,1; 0,25; 0,3 и 0,35 весовые коэффициенты соответствующего показателя.

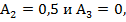

1. Оценка по результатам качества, сложности и результативности (А) определяется по формуле:  ,

,

– среднемесячная доля несоответствующей продукции в общем объеме выпуска, тн;

– среднемесячная доля несоответствующей продукции в общем объеме выпуска, тн;

– доля зарекламированной продукции в объеме поставок;

– доля зарекламированной продукции в объеме поставок;

количество случаев нарушения технологии.

количество случаев нарушения технологии.

0,3; 0,35– весовые коэффициенты соответствующего показателя.

Показатели  определяются в соответствии с таблицей 1

определяются в соответствии с таблицей 1

Таблица 1 – Оценка по результатам нарушения технологии

| Снижения доли несоответствующей продукции, % | Значение показателя

| Доля зарекламированной продукции в объеме поставок, % | Значение показателя

| Изменение доли количества нарушений технологии | Значение показателя

| |

| Более 10 | 1,0 | Более 10 | 1,0 | Снижение | 1,0 | |

| 5-10 | 0,8 | 7-10 | 0,8 | |||

| 2-4 | 0,5 | 3-5 | 0,5 | Отсутствие снижения | 0,5 | |

| Менее 2 или тенденции к увеличению | Менее 3 или тенденции к уменьшению | |||||

| Рост |

2. Экономическая эффективность (Б) определяется по формуле:

П, (3)

П, (3)

Где З – затраты на рубль товарной продукции;

Р – расход металла на тонну готовой продукции;

П – производительность на 1 человека.

0,45; 0,55 – весовые коэффициенты соответствующего показателя.

Показатели З, Р и П определяется в соответствии с таблицей 2

Таблица 2 – Определение специального показателя

| Изменение затрат на рубль товарной продукции | З | Изменение расхода металла на 1 тонну готовой продукции | Р | Изменение суммы производительности 1 человека ППП, в т. Руб | П |

| Снижение | 1,0 | Снижение | 1,0 | Увеличение | 1,0 |

| Отсутствие снижения | 0,5 | Отсутствие снижения | 0,5 | Отсутствие Увеличения | 0,5 |

| Рост | Рост | Снижение |

3. Определение специального показателя социальной эффективности (В) рассчитывается по формуле:  , (4)

, (4)

где  – текучесть кадров;

– текучесть кадров;

– количество случаев алко-опьянения на 100 человек;

– количество случаев алко-опьянения на 100 человек;

– количество случаев опоздания/раннего ухода на 100 человек;

– количество случаев опоздания/раннего ухода на 100 человек;

– количество прогулов на 100 человек.

– количество прогулов на 100 человек.

0,15; 0,25; и 0,35 – весовые коэффициенты соответствующего показателя.

Показатели определяются в соответствии с таблицей 3

Таблица 3 – Определение специального показателя

| Изменение % текучести кадров |

| Изменение количества случаев алко-опьянения |

| Изменение количества случаев опоздания/раннего ухода |

| Изменение количества случаев прогулов |

|

| Снижение | 1,0 | Снижение | 1,0 | Снижение | 1,0 | Снижение | 1,0 |

| Отсутствие снижения | 0,5 | Отсутствие снижения | 0,5 | Отсутствие снижения | 0,5 | Отсутствие снижения | 0,5 |

| Рост | Рост | Рост | Рост |

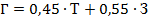

4. Управление охраны труда и промышленной безопасности определяется следующей формулой:  , (5)

, (5)

где Т – травматизм количество случаев на 100 человек;

З – заболеваемость (число дней нетрудоспособности на 100 человек).

Показатель Г определяется в соответствии с таблицей 4

Таблица 4 – Оценка по результатам случаев травматизма и заболеваемости

| Количество случаев травматизма и заболеваемости на 100 человек | Значение показателя Т и З |

| До 5 | |

| 10-30 | 0,6 |

| 30-60 | 0,3 |

| 60-100 |

Оценка состояния технологии определяется в соответствии с таблицей 5.

Таблица 5 – оценка состояния технологии

| Оценка состояния технологии, % | Оценка уровня состояния технологии |

| 0-50 | Неудовлетворительно |

| 51-70 | Удовлетворительно |

| 71-90 | Хорошо |

| 91-100 | Отлично |

Представленную методику оценки состояния технологии рассмотрим на примере данных по показателям авиаканатного цеха №5.

Таблица 6 – Распределение критериальных показателей

| Показатель | Единицы измерения | |||

| Показатели качества, сложности и результативности труда | ||||

| Среднемесячная доля несоответствующей продукции в общем объеме выпуска, тн | % | 0,43 | 0,4 | |

| Доля зарекламированной продукции в объеме поставок | % | 0,07 | 0,05 | |

| Количество случаев нарушений технологии | шт. | |||

| Показатели экономической эффективности | ||||

| Затраты на рубль товарной продукции | коп | 70,45 | 67,51 | |

| Расход металла на тонну готовой продукции | тн | 0,95 | 0,95 | |

| Производительность на 1 человека ППП | т. руб | 889,226 | 889,226 | |

| Показатели социальной эффективности | ||||

| Текучесть кадров | % | 11,4 | ||

Продолжение таблицы 6

| Количество случаев алко-опьянения на 100 человек | шт. | ||

| Количество случаев опоздания/раннего ухода на 100 человек | шт. | ||

| Количество прогулов на 100 человек | шт. | ||

| Показатель управления охраной труда и промышленной безопасности | |||

| Количество случаев травматизма на 100 человек | шт. | ||

| Количество случаев заболеваемости на 100 человек | шт. |

1. Оценка по результатам качества, сложности и результативности (А) определяется по формуле (2):

В соответствии с таблицами 1 и 6 показатели  ;

;

Тогда

2. Показатель экономической эффективности (Б) определяется по формуле (3):  П,

П,

Где в соответствии с таблицами 2 и 6 показатели  тогда

тогда

3. Определение специального показателя социальной эффективности рассчитывается по формуле (4):  ,

,

Где в соответствии с таблицами 3 и 6 показатели  тогда

тогда

4. Управление охраны труда и промышленной безопасности определяется следующей формулой (5):  , где значение специальных показателей определяется в соответствии с таблицами 4 и 6.

, где значение специальных показателей определяется в соответствии с таблицами 4 и 6.

тогда

тогда  .

.

Полученные значения подставляем в формулу (1):

По результатам проведенной работы авиаканатному цеху №5 присваивается оценка «удовлетворительно». Данная оценка совпадает с оценкой, которую получил авиаканатный цех №5 в ходе технологического обхода.

5 Заключение

Оценку состояния технологии по трудовым показателям предлагается проводить в конце отчетного периода совместно с технологическим обходом. На начальном этапе введения, заниматься данной процедурой оценки рекомендуется техническому отделу. В последующие периоды оценка должна осуществляться в соответствующем цехе/подразделении на основе информационной базы.

Результаты оценки служат итоговыми индикаторами, фокусирующими внимание на основных проблемах состояния технологии, таких, как качество выполнения работы, удовлетворенность потребителей, исполнительская дисциплина, текучесть кадров.

Анализируя приведенные показатели, предприятие может сопоставлять результаты своей деятельности с конкурентами и закладывать в основу планирования такой уровень показателей, который обеспечивал бы необходимый уровень конкурентоспособности выпускаемой продукции и, соответственно, эффективное использование трудовых ресурсов.

Приложение А

(обязательное)

МЕТОДИКА ОЦЕНКИ СОСТОЯНИЯ ТЕХНОЛОГИИ И КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ ЦЕХА ПО РЕЗУЛЬТАТАМ ТЕХНОЛОГИЧЕСКОГО ОБХОДА

Оценка состояния технологии характеризуется тремя показателями:

- оценка по результатам технологического обхода – З;

- степень реализации корректирующих мероприятий по предыдущему технологическому обходу – К;

- специальные показатели для оценки состояния технологии – С и оцениваются по формуле:

,

,

где 0,1; 0,15; 0,25 и 0,5 весовые коэффициенты соответствующего показателя.

Информацию по показателям  предоставляет технический отдел, по показателя С – отдел технического контроля.

предоставляет технический отдел, по показателя С – отдел технического контроля.

3. Оценка по результатам технологического обхода (З) определяется из двух слагаемых:

- количество замечаний по технологическому обходу по цеховой причине;

- количество замечаний по технологическому обходу по цеховой причине;

- количество замечаний по технологическому обходу, по независящим от цеха причинам (оборудование, сырье и материалы, метрологическое обеспечение и другие.)

- количество замечаний по технологическому обходу, по независящим от цеха причинам (оборудование, сырье и материалы, метрологическое обеспечение и другие.)

Определяется в соответствии с таблицей 7.

Таблица 7 – Оценка по результатам технологического обхода

| Количество замечаний по технологическому обходу | Значение показателя

|

| До 5 | |

| 6-9 | 0,6 |

| 10-13 | 0,3 |

| Более 13 |

4. Определение степени реализации корректирующих мероприятий  ,

,

где  - коэффициент выполнения корректирующих мероприятий цехом;

- коэффициент выполнения корректирующих мероприятий цехом;

- коэффициент выполнения корректирующих мероприятий службами комбината (ОГМ, ОГЭ, ЦЛМ, ОМТО, ОКО и так далее)

- коэффициент выполнения корректирующих мероприятий службами комбината (ОГМ, ОГЭ, ЦЛМ, ОМТО, ОКО и так далее)

производится в соответствии с таблицей 8.

производится в соответствии с таблицей 8.

Таблица 8 – Определение степени реализации корректирующих мероприятий

Процент корректирующих мероприятий, полностью выполненных в установленный срок для

| Значение показателя

| Процент корректирующих мероприятий, полностью выполненных в установленный срок для

| Значение показателя

|

| Менее 60 | Менее 60 | ||

| 61-70 | 0,5 | 71-75 | 0,6 |

| 71-80 | 0,75 | 76-90 | 0,8 |

| 81-90 | 0,9 | 91-100 | 1,0 |

| 91-100 | 1,0 |

5. Определение специального показателя процесса рассчитывается по формуле:  ,

,

где  - снижение доли несоответствующей продукции по сравнению с предыдущим технологическим обходом;

- снижение доли несоответствующей продукции по сравнению с предыдущим технологическим обходом;

- изменение доли нарушений технологии, шт/тн;

- изменение доли нарушений технологии, шт/тн;

– изменение доли грубых нарушений технологии, шт/тн;

– изменение доли грубых нарушений технологии, шт/тн;

- доля зарекламированной продукции в объеме поставок, тн;

- доля зарекламированной продукции в объеме поставок, тн;

- доля зарекламированной продукции в объеме поставок, руб.;

- доля зарекламированной продукции в объеме поставок, руб.;

0,1; 0,2 и 0,3 – весовые коэффициенты соответствующего показателя.

Показатель  определяется в соответствии с таблицей 9.

определяется в соответствии с таблицей 9.

Таблица 9 – Определение специального показателя процесса

| Снижение доли несоответствующей продукции, % | Значение показателя

|

| Более 10 | 1,0 |

| 5-10 | 0,8 |

| 2-4 | 0,5 |

| Менее 2 или тенденция к увеличению |

Показатели  определяются в соответствии с таблицей 10.

определяются в соответствии с таблицей 10.

Таблица 10 – Определение специального показателя процесса

Не нашли, что искали? Воспользуйтесь поиском: