ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Последовательность выполнения работы. Анализ исходных данных. При анализе уясняют наименование детали, массу, материал и его технические и технологические свойства

Анализ исходных данных. При анализе уясняют наименование детали, массу, материал и его технические и технологические свойства, форму, размеры, точности и параметры шероховатости рассматриваемой поверхности.

Сведения об исходной заготовке – ее виде, способе получения.

Последовательность обработки заданной поверхности с указанием квалитета и параметра шероховатости, достигаемых после каждого этапа обработки.

Эти данные заносят в виде таблицы 4.1

Таблица 4.1 – Данные для расчета величины припуска расчетно-аналитическим методом

| Поверхность, вид обработки | Элементы припуска | Расчетный припуск | Расчетный размер | Допуск | Пред. Размер | Пред. Значение припуска | |||||

| Rzi-1 | hi-1 |

| Ei-1 | max | min | max | min | ||||

| мкм | мкм | мкм | мкм | мкм | мм | мкм | мм | мм | Мкм | мкм | |

Контрольный пример

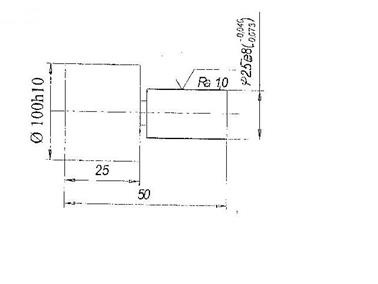

Деталь – Фланец.

Заготовка – штамповка

Масса заготовки – 1,5кг.

Материал – сталь 45 ГОСТ 1050-88

Рисунок 4.1 – Деталь «Фланец»

Таблица 4.1 – Данные для расчета величины припуска расчетно-аналитическим методом

| Расчетная поверхность, вид обработки | Элементы припуска | Расчетный припуск | Расчетный размер | Допуск | Пред. Размер | Пред. Значение припуска | |||||

| Rzi-1 | hi-1 |

| Ei-1 | max | min | max | min | ||||

| мкм | мкм | мкм | мкм | мкм | мм | мкм | мм | мм | мкм | мкм | |

| Поверхность Ø25е8 | |||||||||||

| Заготовка | 27,666 | 29,47 | 27,67 | ||||||||

| Черновое точение | 25,381 | 25,59 | 25,38 | ||||||||

| Чистовое точение | 38,4 | 25,087 | 25,22 | 25,09 | |||||||

| Шлифование | - | 24,927 | 24,96 | 24,927 |

Расчет промежуточных припусков и допусков ступенчатой заготовки, полученной методом горячей объемной штамповки на молотах, прессах и горизонтально-ковочных машинах ведут по ступени, к которой предъявляют высокие требования по точности, качеству поверхности, отклонению расположения.

Маршрут обработки поверхности Ø25е8:

- точение черновое,

- точение чистовое,

- шлифование

1 Расчет припусков на черновое точение.

При обработке цилиндрических заготовок минимальную величину припуска определяют на диаметр по формуле:

При обработке цилиндрических заготовок минимальную величину припуска определяют на диаметр по формуле:

1.1Элементы припуска Rzi-1 и hi-1 для поковок, изготовляемых штамповкой

определяют по массе заготовки.

Rzi-1=Rz=160мкм hi-1=200мкм [1, табл.12 с.186]

(если заготовка получена литьем см.табл.6-10 с.182-185) данные заносят в графу 2,3

|

1.2 Суммарное отклонение расположения поверхностей, возникшее на предыдущей операции при обработке заготовки в патроне для наружной поверхности определяют по формуле[1, форм.31,с.187]:

где  - изогнутость оси (кривизна стержня)

- изогнутость оси (кривизна стержня)

- смещение оси фланца относительно оси стержня

- смещение оси фланца относительно оси стержня

При консольном креплении кривизна стержня:

При консольном креплении кривизна стержня:

,

где  - величина предельного отклонения относительно оси детали, приходящаяся на 1мм длины стержня,

- величина предельного отклонения относительно оси детали, приходящаяся на 1мм длины стержня,

L – расстояние от сечения, для которого определяют величину отклонения до места крепления заготовки, мм.

При консольной обработке заготовки L<Lз, при обработке в центрах L<0.5Lзаг,

где Lзаг – общая длина заготовки, мм: Δк = 8мкм/мм [1,т.19,с.187]

Смещение оси фланца относительно оси стержня:

=0.5мм=500мкм [1, т.20, с.187]

=0.5мм=500мкм [1, т.20, с.187]

|

Суммарное отклонение:

Данные заносят в графу 4.

1.3 Погрешности установки при черновом точении:

1.3 Погрешности установки при черновом точении:

где Еб – погрешность базирования;

Езак – погрешность закрепления;

Епр – погрешность приспособления.

Епр в расчетах можно не учитывать в виду ее малой величины. Еб зависит от схемы базирования (Станочные приспособления: Справочник. В 2-х т.-Т1/ Под редакцией Б.Н. Вардашкина, А.А. Шатилова. М: Машиностроение, 1984)

|

Заготовка устанавливается в патроне и имеет место погрешность центрирования:

Где Tdi-1- допуск на диаметральный размер базы заготовки, мм

|

При Tdi-1>1, величину погрешности центрирования рассчитывают по формуле:

Базой заготовки служит фланец 100мм.

Величина допуска на диаметральный размер заготовки для поковки нормальной точности, масса заготовки 1.5кг, группа стали М1 (углеродистая сталь с содержанием углерода до 0.45% и до 2% легирующих элементов), степень сложности С1.

|

1.4 Минимальный расчетный припуск на черновое точение:

2 Расчет припуска на чистовое точение.

2.1Элементы припуска Rzi-1 и hi-1 штампованных поковок после механической обработки (черновое точение h12)

Rzi-1=50мкм hi-1=50мкм [1, табл.25, с.188]

|

2.2 Суммарное отклонение расположения заготовки после чернового точения:

где Ку – коэффициент уточнения,

- кривизна заготовки

- кривизна заготовки

|

Ку=0.06 [1,табл.29, с.190]

2.3 Остаточная погрешность установки при чистовом точении:

Е2=Ку*Е1+Еб2

Так как черновое точение и чистовое производятся в одной установке, то Еб2=0

Е2=0.06*450=27мкм

2.4 Минимальный припуск на чистовое точение:

|

3 Расчет припуска на шлифование

3.1 Элементы припуска Rzi-1 и hi-1 после чистового точения

Rzi-1=25мкм hi-1=25мкм [1, табл.25, с.188]

Примечание: если деталь подвергается термообработке, то поверхностный слой должен быть сохранен. В этом случае значение hi-1=25мкм в графу 3 не заносят.

3.2

|

Суммарное отклонение расположения поверхности определяется как остаточное отклонение расположения заготовки после чистового точения.

Ку=0.04 [1,табл.29, с.190]

Ку=0.04 [1,табл.29, с.190]

|

3.3Погрешность установки при шлифовании:

Еу=30мкм [1,табл.12,с.41]

|

3.4 Минимальный припуск на шлифование:

4 Расчетный минимальный размер по переходам:

- шлифование dр3=24,927мм

- чистовое точение dр2=24,927+0,160=25,087мм

- черновое точение dр1=25,087+0,294=25,381мм

- заготовка dрзаг=25,381+2,285=27,666мм

5 Принятый (округленный) минимальный размер:

- шлифование dр3=24,927мм

- чистовое точение dр2=25,09мм

- черновое точение dр1=25,38мм

- заготовка dрзаг=27,67мм

6 Принятый максимальный размер по переходам:

- шлифование dр3=24,927+0,033=24,96мм

- чистовое точение dр2=25,09+0,13=25,22мм

- черновое точение dр1=25,38+0,21=25,59мм

- заготовка dрзаг=27,67+1,8=29,47мм

7 Предельный минимальный припуск по переходам:

- шлифование 25,09-24,927=0,163мм

- чистовое точение 25,38-25,09=0,29мм

- черновое точение 27,67-25,38= 2,29мм

2,743мм

8 Предельный максимальный припуск по переходам:

- шлифование 25,22-24,96=0,26мм

- чистовое точение 25,59-25,22=0,37мм

- черновое точение 29,47-25,59= 3,88мм

4,51мм

9 Проверка:

1800-33=1767мкм

4.51-2.743=1.767мм=1767мкм

-ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 5

Тема занятия: Разработка маршрута обработки заданной детали

Цель работы

Научиться составлять маршрут обработки типовых деталей машин. Ознакомиться с кодированием операций и технологического оборудования. Составить маршрут обработки на заданную деталь.

Содержание работы

Составить технологическую схему изготовления заданной детали. Написать наименование и коды на выбранные операции и технологическое оборудование исходя из ГОСТ 3.1702-79 и ГОСТ 17420-72.

Не нашли, что искали? Воспользуйтесь поиском: