ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Технологические требования к конструкциям деталей машин, обрабатываемых на расточных станках

Отверстия в корпусных деталях следует предусматривать простой формы (рис. 1.8.1, а). Глухие глубокие отверстия, атакже конические и с выточками (рис. 1.8.1, б) трудно обрабатывать.

Рис. 1.8.1 Примеры конструкций деталей машин, обрабатываемых на расточных станках

Детали с несколькими соосными отверстиями целесообразно конструировать так, чтобы их диаметры последовательно уменьшались в одном направлении (рис. 1.8.1, в). При этом отверстия можно одновременно растачивать за один проход резцами, установленными на двухопорной оправке.

Если в корпусной заготовке имеются внутренняя стенка или отверстия небольшого диаметра, не позволяющие ввести оправку, то такая конструкция является нетехнологичной (рис. 1.8.1, г). Расположение торцов следует предусматривать в одной плоскости (рис. 1.8.1, д), что позволит обрабатывать их за один проход. Наличие уступов в отверстиях и расположение торцовых поверхностей на разных высотах (рис. 1.8.1, е) затрудняют обработку.

Большое значение имеет свободный доступ ко всем элементам детали при обработке и измерении. В рекомендуемой на рис. 1.8.1, ж конструкции за счет увеличения диаметра отверстия В облегчается доступ режущего инструмента для подрезания торца отверстия А. Конструкция, приведенная на рис. 4.8.1, з, является менее технологичной.

Глава 2. Зубообрабатывающие станки

Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач. По виду обработки и инструмента различают следующие зубообрабатывающие станки: зубофрезерные, зубострогальные, зубопротяжные, зубошлифовальные и др. По назначению зубообрабатывающие станки бывают: для обработки цилиндрических колес с прямыми и косыми зубами, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес, с криволинейными зубьями. По степени шероховатости обработанной поверхности выделяют станки: для предварительного нарезания зубьев, для чистовой обработки, для отделочной обработки поверхности зубьев.

Существует два метода нарезания зубчатых колес, метод обкатка и метод следа (копирования). При методе копирования используется инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца. Модульная фреза 1 (дисковая см. рис.З.1, а или пальцевая на рис.З.1, б) перемещается вдоль впадины цилиндрического колеса 2, в каждый момент времени, оставляя отпечаток своей формы. После обработки одной впадины заготовку поворачивают на окружной шаг (движение деления) и обрабатывают следующую впадину.

Данный метод имеет свои недостатки: профиль зуба зависит от модуля и числа зубьев колеса. Для точной обработки каждого колеса нужна своя фреза. Поэтому необходим большой набор сложных фрез. Практически ограничиваются набором из 8 или 15 фрез для каждого модуля. При этом одной фрезой нарезают колеса с различным числом зубьев (в некотором интервале). Наименьшее из колес интервала получается с правильным профилем, другие - не точно. Достоинство метода копирования - простота оборудования. Обработку можно вести на горизонтально- и вертикально-фрезерных станках с использованием делительной головки. Метод копирования малопроизводителен.

Метод копирования используется в единичном производстве, чаще при ремонтных работах. Специальные зубодолбежные станки с резцовой головкой обеспечивают очень высокую производительность, их применяют в массовом производстве.

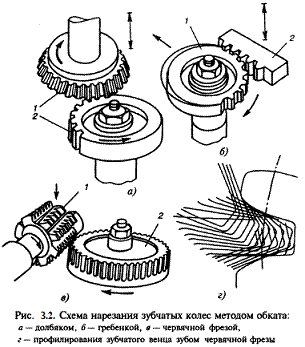

Наиболее распространен метод обката. В этом случае режущий инструмент и заготовка обкатываются подобно звеньям зубчатой передачи.

В зубодолбежном станке долбяк 1 (рис.З.1, а) и заготовка 2 воспроизводят зацепление цилиндрических колес. Если бы заготовка была достаточно пластичной, в ней можно было выдавливать впадины, прокатив по окружности твердое колесо (инструмент). В станке движение объекта (согласованное движение долбяка и заготовки) является сложным формообразующим движением. Оно служит для создания формы зуба в поперечном сечении эвольвенты. Чтобы удалить материал из впадины обрабатываемого колеса, на торце долбяка по всему контуру создают режущие кромки, а долбяку сообщают возвратно-поступательное движение, которое является также формообразующим движением и служит для получения формы зуба по длине. Долбяком можно нарезать зубчатую рейку. Для этого движение, образующее профиль зуба, должно состоять из вращения долбяка и согласованного с ним прямоугольного движения рейки. Можно режущей рейкой 2 (гребенкой) нарезать цилиндрическое колесо 1 (рис.З.1, б).

Рис. З.1 Схема нарезания зубчатых колес фрезой методом копирования

Рис. З.2 Схема нарезания зубчатых колес фрезой методом обката

В зубофрезерном станке инструмент и заготовка образуют пару, подобно червячной передаче. Если провести секущую плоскость через ось червяка перпендикулярно оси червячного колеса, то в сечении червяка получается профиль зубчатой рейки. При вращении червяка эта рейка сдвигается вдоль его оси, обкатываясь с зубьями колеса. Такой же обкат имеет место в зубофрезерном станке, где червячная фреза 1 (рис.З.2, в) вращается с заготовкой 2 (сложное формообразующее движение).

Профилирование одной впадины зубчатого венца показано на рис.З.2, г.

При обработке червячного колеса достаточно углубиться фрезой на полную высоту зуба, чтобы получилась его форма по длине. При нарезании цилиндрического колеса необходимо еще формообразующее движение вдоль зуба. Если зуб зубчатого колеса прямой, то это движение простое. У косозубого колеса зуб винтовой, поэтому для его образования требуется сложное движение, состоящее из перемещения червячной фрезы вдоль оси колеса и доворота самого колеса. При нарезании конических колес заготовка обкатывается с воображаемым плоским производящим колесом. Метод обката отличается высокой производительностью и точностью. Преимущество метода обката - универсальность режущего инструмента: при одном модуле одним инструментом теоретически можно нарезать колеса с разным числом зубьев.

Зубофрезерный автомат 5М32. Станок, предназначенный для фрезерования зубьев цилиндрических, прямозубых и косозубых колес, а также червячных колес в условиях единичного и серийного производства. Червячное колесо можно нарезать методом радиальной и тангенциальной подач.

Зубоотделочные операции. Для получения точной формы и размеров зубьев, а также уменьшения шероховатости их рабочих поверхностей зубчатые колеса после нарезания на соответствующих зуборезных станках подвергают чистовой отделке на зубоотделочных станках методом обкатки, притирки, шевингования, шлифования и зубохонингования.

Обкатка - процесс образования гладкой поверхности профиля зубьев незакаленных зубчатых колес. Обработка ведется за счет давления, возникающего при вращении обрабатываемого колеса и закаленного шлифованного колеса (обкаточного эталонного колеса).

Притирка - доводочный процесс придания зубьям колес чистой и гладкой поверхности путем искусственного изнашивания зубьев обрабатываемого колеса посредством притира и абразивного порошка.

Шевингование применяют для уменьшения волнистости на поверхности зубьев цилиндрических зубчатых колес с помощью специального инструмента шевера, соскабливающего с поверхности профиля зуба стружку толщиной 0,005-0,1 мм.

Шлифование производится для повышения точности изготовления зубчатых колес и устранения отклонений, вызываемых термической обработкой. Шлифование может осуществляться двумя методами: копированием и обкаткой.

Зубохонингование применяют для обработки зубчатых колес после зубошевингования и термической обработки.

Зубообрабатывающие станки:

- Зуборезный станок 5П23А;

- Зуборезный станок 5С26П;

- Зуборезный станок 525;

- Зуборезный станок 5С273;

- Зуборезный станок 527В;

- Зуборезный станок 528С;

- Зуборезный станок 5А284;

- Зуборезный станок 5С270П;

- Зубострогальный станок 5Т23В;

- Зубострогальный станок 5П23БП;

- Зубострогальный станок 5236П;

- Зубострогальный станок 5А250П;

- Зубострогальный станок 5А250;

- Зубострогальный станок 5С276П;

- Зубострогальный станок 5С286П;

- Зубострогальный станок 5282;

- Зубострогальный станок 5А283;

| Зубодолбежный станок 1- станина; 2 – гидропривод; 3 — дроссель; 4, 6, 7, 9, 13, 15, 17- рукоятки; 5 — счетчик; 8 - коробка скоростей; 10 — гитара деления; 11 — коробка подач; 12, 18, 25 - квадраты ручного поворота; 14 – штоссель; 16 — шкала; 19 — упор; 20 - шпиндель долбяка; 21 — долбяк; 22- пульт управления; 23- нониус; 24 — стол |

1 – станина; 2- стойка; 3 - рукоятка ходового винта; 4 - квадрат ручного перемещения суппорта; 5 - пульт управления; 6,7 - рукоятки осевой подачи фрезы; 8,9 - упоры выключения перемещения суппорта; 10 – суппорт; 11 - фрезерная головка; 12 – кронштейн; 13- задняя стойка; 14 – рукоятка перемещения кронштейна; 15 - квадрат ручного перемещения стола; 16 - рукоятка для ручного перемещения упора включения радиальной подачи; 17 - рукоятка фиксирования установки упоров; 18 - упоры аварийного быстрого подвода стола; 19 - выключение быстрого подвода стола; 20 - останов стола быстрого отвода; 21 - останов стола аварийного отвода; 22 – стол; 23 - салазки

Рассмотрим основные узлы и органы управления вертикального зубофрезерного полуавтомата 5К32 (рис. 34). На горизонтальных направляющих станины 1 устанавливают салазки 23 стола 22. По этим направляющим салазки со столом перемещаются в радиальном направлении. К станине станка прикреплена передняя стойка 2. На вертикальных направляющих установлен суппорт 10 с фрезерной, головкой 11, которые перемещаются в вертикальной плоскости с помощью ходового винта, расположенного вертикально и включаемого рукояткой 3. Ручное перемещение суппорта осуществляют от рукоятки, надеваемой на квадрат 4. Наличие поворотного круга у суппорта дает возможность поворачивать оправку фрезы вместе с фрезерной головкой в вертикальной плоскости на заданный угол и закреплять ее в этом положении. Стол находится на кольцевых направляющих и центрируется коническим выступом. К столу прикреплено червячное колесо, приводимое во вращение червяком. От степени точности изготовления этой червячной пары зависит в основном степень точности нарезаемых на станке зубчатых колес. Сочетание высокооловянистой бронзы делительного (червячного) колеса со шлифовальным стальным азотированным червяком дает хорошие результаты по сохранению точности делительной пары.

Для регулирования зазора в делительной паре червяк изготовляют с переменной толщиной витка (двухшаговый). Это означает, что шаг по левому профилю червяка равен 19,132 мм, а шаг по правому профилю равен 18,566 мм.

В радиальном направлении стол перемещают ходовым винтом, гайка которого прикреплена к салазкам станка. Для ручного перемещения стола на квадрат 15 надевают рукоятку, а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта. Рукоятка а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта.

Рукоятка 17 служит для фиксирования установки упоров. Упоры служат для аварийного быстрого подвода стола 18, выключения быстрого подвода стола 19, останова стола быстрого отвода 20 и аварийного 21. При срабатывании аварийного упора обеспечивается вся электросхема станка и возможны только ручные перемещения. На пульте управления 5 расположены кнопки включения и выключения гидронасоса, пуск и. останов главного электродвигателя, быстрого подвода — отвода стола, суппорта, а также переключатели метода фрезерования (попутное или встречное), освещения, цикла.

Не нашли, что искали? Воспользуйтесь поиском: