ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

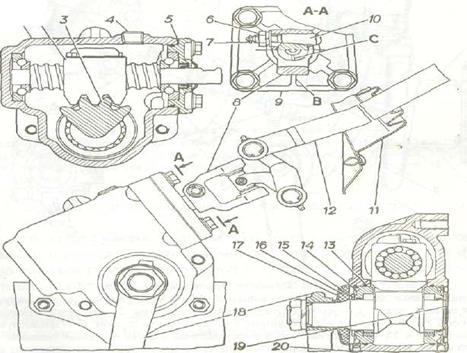

Расходомер топлива. Внешний вид

ПРИНЦИП РАБОТЫ РАСХОДОМЕРА

Во время работы расходомер может находиться в двух режимах:

- заполнение системы трубопроводов и мерной колбы топливом;

- измерение расхода топлива из колбы.

В первом режиме рукоятка крана управления подачи топлива 2 находится в положении «Подготовка», при этом топливо поступает из топливного насоса двигателя автомобиля по трубопроводу 1,через открытый кран 2 в трубопровод 3 и далее в карбюратор двигателя. Одновременно топливо поступает по трубопроводам 4 и 5 в мерную колбу 6 и уравнительный бак 7, сжимая находящийся там воздух до давления, развиваемого бензонасосом.

Необходимый уровень топлива в колбе 6 устанавливается с помощью клапана 8, при нажатии на него кнопку верхняя часть колбы сообщается с атмосферой.

При втором режиме рукоятки крана 2 находится в положении «Измерение», при этом кран закрыт, топливо от топливного насоса автомобиля поступает только в уравнительный бак и посредством воздушной подушки в нем обеспечивает постоянство давления топлива, поступающего из мерной колбы в карбюратор.

ТЕХНИКА БЕЗОПАСНОСТИ

1 К работе с расходомером допускаются лица, изучившие руководство по эксплуатации, прошедшие инструктаж, а также изучившие требования безопасности при работе с этилированным бензином

2 Подключение (отключение) расходомера к топливной системе автомобиля должно производиться на неработающем двигателе с герметизацией соединений, исключающих утечку бензина

3 Остальные требования мер безопасности при работе с автомобилем, установленном на тяговом стенде модели К-516, в соответствии с указаниями, записанными в лабораторной работе «Диагностика общего технического состояния автомобиля»

ВЫПОЛНЕНИЕ РАБОТЫ

1 Подготовка к выполнению работы:

- установить автомобиль на стенд модели К-485Б, поставить под переднее колеса упоры, закрепить на выхлопной трубе шланг отвода выхлопных газов;

- опустить опорные площадки стенда;

- установить вентилятор обдува двигателя в рабочее положение;

- установить расходомер так, чтобы свет падал на экран за колбой через окно боковой стенки корпуса;

- отсоединить бензопровод от фильтра тонкой очистки топлива и карбюратора:

- завернуть в фильтр тонкой очистки топлива и карбюратор переходники из комплекта расходомера;

- подсоединить муфту трубок расходомера к переходникам.

ТУ: подсоединение произвести с учетом надписей на панели расходомера.

- установить рукоятку крана управления подачи топлива в положение «Подготовка».

2 Внешний осмотр системы питания

- проверить герметичность топливного бака, соединение топливопроводов, бензонасоса и карбюратора.

ТУ: подтекание топлива не допускается.

- проверить внешним осмотром крепление карбюратора, топливного насоса, фильтра тонкой очистки, топливопроводов;

- проверить действия привода, полноту открывания и закрывания дроссельной и воздушной заслонок;

- запустить двигатель, проверить герметичность соединений топливопроводов, топливного насоса и карбюратора.

ТУ: подтекание топлива не допускается.

- прогреть двигатель, убедиться в отсутствии перебоев, стуков, шумов, проверить показания контрольных приборов, уровень топлива в поплавковой камере карбюратора.

ТУ: двигатель должен устойчиво работать на малой частоте вращения, равномерно без «провалов» и «хлопков» развивать обороты, не должно быть резко выделяющихся местных стуков и шумов, давление масла должно быть в норме, уровень топлива в поплавковой камере карбюратора должен быть в соответствии с инструкцией по данному карбюратору.

3 Определение расхода топлива на холостом ходу

- установить режим работы двигателя на холостом ходу;

- проконтролировать уровень топлива в мерной колбе прибора.

ТУ: уровень топлива в мерной колбе должен быть на верхней отметке.

- повернуть рукоятку крана управления подачи топлива в положение «Измерение», и когда уровень топлива в колбе понизится до отметки «0», включить секундомер;

- контролировать уровень топлива в мерной колбе, и когда он понизится до нижней отметки в колбе, выключить секундомер;

- повернуть рукоятку крана управления подачи топлива в положение «Подготовка» и в случае необходимости повторить измерение расхода топлива;

- данные расхода топлива записать в лабораторную тетрадь.

4 Определение расхода топлива под нагрузкой при постоянной скорости движения:

- установить ручку регулятора скорости на выносном пульте 50 км/час;

- разогнать автомобиль и после выхода на прямую передачу, плавно нажимая на педаль акселератора, добиться скорости на приборной доске 50 км/час;

- после стабилизации стрелки указателя скорости замер расхода топлива.

ТУ: технология проверки расхода топлива та же, что на холостом ходу работы двигателя. В случае необходимости повторить измерение расхода топлива;

- данные расхода топлива записать в лабораторную тетрадь.

5 Съезд автомобиля со стенда:

- снять с выхлопной трубы шланг отвода выхлопных газов, убрать из под передних колес упоры;

- установить вентилятор обдува двигателя в исходное положение;

- отсоединить трубопроводы расходомера от системы питания и подсоединить трубопровод от фильтра тонкой очистки топлива к карбюратору;

- поднять опорные площадки стенда и произвести съезд автомобиля со стенда.

ТУ: съезд производить плавно, без рывков на низшей передаче.

6 Выполнение расчетов по определению расхода топлива

Расход топлива определяется по формулам:

1 На холостом ходу:

2 Под нагрузкой при постоянной скорости движения автомобиля

где: q-объем израсходованного топлива, см

Т- время измерения расхода топлива, с

Vа- скорость движения автомобиля, км/час

Данные расчеты занести в лабораторную тетрадь.

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_______________________________________________

Цель работы:_______________________________________________________

Содержание работы:_________________________________________________

Оборудование рабочего места:________________________________________

Наружный осмотр системы питания:___________________________________

| № | Режим проверок | Время расхода | Расход топлива факт. | Норма расхода |

| На холостом ходу | 1,5 л/час | |||

| Под нагрузкой при постоянной скорости движения | 18,5 л/100час |

ВЫВОД:___________________________________________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

1 Методы диагностики технического состояния автомобиля

2 В чем заключается принцип работы расходомера топлива?

3 Техника безопасности при выполнении лабораторной работы

4 Перечислите работы внешнего осмотра системы питания

5 Перечислите основные неисправности системы питания, вызывающие повышенный расход топлива при работе двигателя:

а) на холостом ходу;

б) под нагрузкой при постоянной скорости движения

ЛАБОРАТОРНАЯ РАБОТА №16

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТРАНСМИССИИ

АВТОМОБИЛЯ

ЦЕЛЬ РАБОТЫ: изучить, усвоить практические приемы, определения, состояния, агрегатов и механизмов трансмиссии.

СОДЕРЖАНИЕ РАБОТЫ: контрольный осмотр агрегатов трансмиссии, проверка и регулировка сцепления, КП, карданной передачи.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА: пост диагностики, автомобиль «УАЗ-3303», набор ключей, линейка.

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

Агрегаты трансмиссии работают в условиях высоких переменных нагрузок. Типичными неисправностями трансмиссии является:

- износ и деформация деталей;

- замасливание фрикционных элементов;

- уменьшение упругости пружин;

- подливание масла.

Общими показаниями годности трансмиссии и эксплуатации является возможность главной передачи (без ударов, рывков, стука и повышенного шума) крутящего момента от двигателя к ведущим колесам при движении автомобиля с полной нагрузкой с любой скорости, от минимальной до максимальной.

ВЫПОЛНЕНИЕ РАБОТЫ

1 Контрольный осмотр агрегатов трансмиссии

Внешним осмотром проверить:

- отсутствие подтеканий масла в соединениях;

- состояние креплений деталей и узлов;

- нагрев агрегатов;

- результаты осмотра занести в лабораторную тетрадь.

а) Проверка и регулировка сцепления:

- проверить работу сцепления на полное включение и выключение, переключать передачи в коробке передач.

ТУ: переключение передач должно происходить бесшумно.

- затянуть ручной тормоз при работающем двигателе, включить передачу, плавно отпускать педаль сцепления, одновременно нажимая на педаль акселератора.

ТУ: двигатель должен заглохнуть сразу после отпускания педали сцепления.

- проверку сцепления производить только при участии преподавателя (лаборанта) со строгим соблюдением мер безопасности.

Для автомобилей «УАЗ» регулировка свободного хода конца вилки привода сцепления проводится изменением длины толкателя рабочего цилиндра.

- снимите пружину и отпустите контргайку;

- вращением ввертной части толкателя установите свободный ход внешнего конца вилки в пределах 2,5-3,5 мм и затяните гайку;

- установите пружину и проверьте свободный ход конца вилки привода сцепления.

б) Проверка свободного хода педали сцепления:

- установить основание линейки на полу кабины и подвести линейкой движок линейки и педаль;

- нажать рукой на педаль до начала выключения сцепления;

- снять линейку и определить свободный ход педали.

ТУ: свободный ход педали сцепления

«ГАЗ-3307» – 35-45 мм

«ЗИЛ-431410» – 35-50 мм

«ГАЗ-31029» – 12-28 мм

«ВАЗ-2101-07» – 24 мм

«УАЗ» и их модификации – 35-55 мм

в) Регулировка свободного хода педали сцепления:

- отсоединить возвратную пружину вилки выключения сцепления;

- вращать регулировочную гайку на тяге установить необходимый свободный ход педали сцепления.

ТУ: при заворачивании гайки свободный ход уменьшается, при отворачивании увеличивается.

- проверить свободный ход педали;

- запустить двигатель, проверить правильности работы сцепления, повторив работы, как описаны в пункте «а».

Результаты проверки и регулировки занести в лабораторную тетрадь.

2 Проверка технического состояния коробки передач, карданной передачи и главной

а) Проверка герметичности и состояния коробки передач

ПРОВЕРИТЬ:

- отсутствие подтеканий в месте соединений крышек, из под пробок заливного и сливного отверстий;

- отсутствие трещин и вмятин;

- подтянуть болты крепления КП к картеру сцепления, верхней и боковых крышек коробки;

- запустить двигатель и поочередным включением всех передач убедиться в исправном действии рычага переключения передач.

б) Проверка карданной передачи

- проверить состояние подшипника промежуточной опоры карданного вала, покачивая вал в вертикальной плоскости;

- проверить состояние карданных шарниров;

- проверить состояние сальников шлицевого соединения и труб;

- затянуть болты крепления фланцев кардана, кронштейна опорного подшипника и крышек игольчатых подшипников;

- проверить люфт в шарнирах и карданного вала резко перемещая относительно друг друга вилки карданного шарнира.

в) Проверка герметичности и подтяжки крепления соединений заднего моста

- осмотреть болтовые соединения картера заднего моста и пробки наливного и сливного отверстия;

- подтянуть болты в местах подтекания смазки, крыши переднего подшипника ведущей конической шестерни главной передачи, картера редуктора и фланцев полуосей.

Результаты проверки занести в лабораторную тетрадь.

3 Определить техническое состояние агрегатов трансмиссии по величине суммарного углового зазора

а) Подготовка и проверка шкалы люфтомера:

- закрепить зажим 2 на отражателе ведущего вала главной передачи;

- закрепить стрелку 1 на фланце карданного вала вблизи шкалы люфтомера.

б) Проверка углового зазора в карданной передаче:

- затормозить автомобиль ручным тормозом;

- поворачивать карданный вал динамометрическим ключом за карданное соединение у заднего моста из одного крайнего положения в другое с крутящим моментом для автомобилей «ГАЗ» – 2 кгм.

ТУ: крутящий момент для «УАЗ-3303» – 2 кгм,

для «ЗИЛ-431410» – 2,5 кгм

- по шкале люфтомера определить величину угла зазора в карданной передаче.

ТУ: величина суммарного углового люфта в карданной передаче 0-1о.

в) Проверка суммарного углового зазора КП

- отпустить ручной тормоз и включить одну из передач;

- поворачивать динамометрическим ключом карданный вал с постоянно крутящим моментом для автомобилей «УАЗ-3303» – 2 кгм вправо и влево;

- по шкале люфтомера определить величину суммарного углового зазора;

- вычесть из полученной величины найденную раньше величину углового зазора в карданной передаче.

ТУ: среднепредельные величины углового зазора в КП должны быть в пределах: I передачи 2,5о; II передача 3,5о; III передача 4о; IV передача 6,0о; задний ход 2,5о.

г) Проверка суммарного углового зазора в главной передаче

- нажать на педаль тормоза;

- поворачивать динамометрическим ключом карданный вал с крутящим моментом для автомобилей «УАЗ-3303» – 2 кгм вправо и влево;

- определить по шкале люфтомера общую величину углового зазора в главной передаче.

ТУ: значение величины суммарного углового зазора в главной передаче 0-20о.

Полученные результаты занести в лабораторную тетрадь.

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_______________________________________________

Цель работы:_______________________________________________________

Содержание работы:_________________________________________________

Оборудование рабочего места:________________________________________

| Перечень работ, показатели | Результаты осмотра, регулировка проверок | ТУ |

| 1 Сцепление: а) состояние сцепления; б) полнота выключения; в) полнота включения; г) величина свободного хода педали -до регулировки, -после регулировки. | ||

| 2 КП: а) герметичность соединения; б) наличие трещин, вмятин; в) исправность действий рычага переключений передач. | ||

| 3 Карданная передача: а) люфт в шарнирах карданного вала б) состояние подшипников; в) состояние сальников. | ||

| 4 Главная передача: а) герметичность соединений; б) состояние креплений; в) наличие трещин, вмятин. | ||

| 5 Величина углового зазора: а) карданной передачи; б) в КП; в) в главной передаче. |

КОНТРОЛЬНЫЕ ВОПРОСЫ

1 Назовите причины пробуксовки (на полное включение) сцепления и как проверить на автомобиле?

2 Назовите причины не полного выключения (ведет) сцепления, как проверить на автомобиле?

3 Как определить свободный ход педали сцепления?

4 Как отрегулировать свободный ход педали сцепления с механическим и гидравлическим приводом?

5 Технология проверки суммарного углового зазора (люфта) в карданной передаче, в КП и главной передаче.

6 Как определить техническое состояние отдельных узлов карданной передачи?

ЛАБОРАТОРНАЯ РАБОТА №17

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ РУЛЕВОГО

УПРАВЛЕНИЯ АВТОМОБИЛЕЙ СИМЕЙСТВО ГАЗЕЛЬ БЕЗ ГУР

ЦЕЛЬ РАБОТЫ: изучить и освоить методы диагностики и ТО рулевого управления с механическим приводом.

СОДЕРЖАНИЕ РАБОТЫ: работа включает проверку технического состояния рулевого управления, регулировку рулевого механизма и шарнирных соединений рулевого привода.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

1. Прибор для измерения суммарного люфта рулевого управления автотранспортных средств ИСЛ-401М

2. Динамометр

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

ТЕХНИКА БЕЗОПАСНОТИ

1. К работе допускаются лица изучившие руководство по эксплуатации и прошедшие инструктаж.

2. При выполнении работы пользоваться только исправным инструментом.

3. Сообщать преподавателю о неисправностях, возникающих во время выполнения работ.

4. Согласовывать свои действия с товарищами по работ

ОБЩИЕ СВЕДЕНИЯ

В процессе эксплуатации автомобиля, за счет изнашивания деталей рулевого механизма и его привода, увеличиваются зазоры в сопряжениях. В результате этих изменений увеличивается свободный ход рулевого колеса, увеличивается время, необходимое для поворота управляемых колес. Увеличенные зазоры способствуют возникновению ударных нагрузок, что может привести к поломкам и к аварии автомобиля.

Увеличение люфта рулевого колеса и усилия на рулевом колесе приводят к утомляемости водителя и соответственно к нарушению безопасности движения автомобиля.

Уход за рулевым управлением заключается в проверке суммарного люфта рулевого колеса, периодической регулировке зацепления рабочей пары, а также в смазке шарнирных соединений карданного вала рулевого привода, пополнении, при необходимости, масла в рулевой механизм, устранении подтекания масла.

Необходимо периодически проверять крепление картера рулевого механизма и его кронштейна к лонжерону рамы, крепление рулевого колеса, рулевой сошки, рулевой колонки, рулевых тяг, затяжки клиньев крепления карданного вала рулевого управления.

На автомобиле симейства газель установлено рулевое управление (рис. 1) с рулевым механизмом типа «винт—шариковая гайка» и регулируемой двухшарнирной рулевой колонкой с компенсатором.

Часть автомобилей комплектуется рулевым управлением со встроенным в рулевом механизме гидроусилителем руля (ГУР) — рис. 2.

|

| 1 2 |

На рис.2 показано рулевое управление с ГУР с пластмассовым бачком. На части автомобилей может быть установлен ГУР с металлическим бачком.

Рис. 1. Рулевое управление без ГУР:

В —ребро на верхней крышке; С—риска на торце винта; 1—картер; 2—винт с шариковой гайкой; 3—вал-сектор; 4—пробка заливного отверстия; 5—регулировочные прокладки; 6—гайка; 7—шплинт; 8—вилка; 9 —крышка; 10—клин; 11—уплотнитель рулевого вала; 12—карданный вал; 13—уплотнительное кольцо; 14—стопорное кольцо; 15—наружное кольцо подшипника вала-сектора; 16—уплотнитель вала-сектора; 17—крышка; 18—сошка; 19—боковая крышка; 20—пробка

Рис..2. Рулевое управление с ГУР:

А — вид на выходной вал (вилка условно снята); С — метка на входном валу; В — метка на механизме; 1 — кронштейн рулевого механизма; 2 — рулевой механизм; 3 — насос ГУР; 4 — шланг всасывающий; 5 — крышка со щупом; 6 — фильтрующий элемент; 7, 9 и 12 — уплотнители; 8 — карданный вал; 10 — шланг сливной; 11 — шланг нагнетательный; 13 — сошка

Колонка рулевого управления (рис. 3) крепится четырьмя болтами к кронштейну педалей сцепления и тормоза. Рулевой вал вращается на двух шарикоподшипниках.

Регулировки подшипников вала рулевой колонки в эксплуатации не требуется.

Конструкция рулевой колонки позволяет изменять ее положение по высоте и по углу наклона. Для этого необходимо ослабить фиксацию колонки {повернуть рукоятку 13 (рис..3) на себя и вверх), установить колонку в удобное положение и зафиксировать ее, повернув рукоятку 13 вниз и от себя.

Регулировку положения колонки производят после регулировки сиденья водителя относительно педалей управления.

На рулевой колонке установлены выключатель 8 зажигания, стартера и противоугонного устройства, переключатель света фар, указателя поворотов и звукового сигнала, переключатель стеклоочистителя и стеклоомывателя.

Рис. 3. Колонка рулевого управления:

1 — вилка карданного вала; 2 — клин; 3 и 10 — гайки; 4 — шплинт; 5 — упорная шайба; 6 — верхний кожух; 7 — накладка; 8 — выключатель зажигания, стартера и противоугонного устройства; 9 — нижний кожух; 11 — рулевое колесо; 12 — болт; 13 — рукоятка

Продольная рулевая тяга нерегулируемая. Поперечная рулевая тяга с резьбовыми наконечниками для регулировки схождения колес. Наконечники фиксируются хомутами. Шарниры рулевых тяг унифицированные, герметичные, нерегулируемые, неразборной конструкции.

ВЫПОЛНЕНИЕ РАБОТЫ

1 Подготовительная операция

Установить передние колеса в прямолинейное положение.

2 Проверка свободного хода рулевого колеса

При измерении люфта рулевого управления автотранспортного средства, установить основной блок (ОБ) на рулевом колесе автотранспортного средства.

Вкрутить в датчик начала поворота управляемого колеса (ДНП) упоры поз. 1 и 5 (Рис.3) и установить его к управляемому колесу (УК) в следующем порядке:

Удерживая корпус ДНП в горизонтальном положении приставить

упор поз. 5 (Рис.3) к плоскому участку поверхности диска УК, нажимая на втулку 2 (по стрелке) подвинуть упор 1 до касания аналогичного участка диска УК с другой

стороны относительно оси поворота УК, при этом нижние концы опор ДНП поз. 4 и 5 (Рис.4) должны опираться в пол без скольжения. Если не удается произвести правильную установку упоров, необходимо отрегулировать высоту ДНП. Ослабив

винт поз. 3 (Рис.4), установить высоту прибора, при которой есть возможность

правильной установки упоров.

ВНИМАНИЕ:

1. Не допускается опирать при замере люфта упоры в покрышку УК, т.к. это приводит к ошибочным результатам замера.

2. В местах касания упоров диск колеса должен быть чистым.

3. Допускается опирать упоры на декоративный колпак при условии, что он закреплен на диск колеса без люфтов.

Отмотать необходимую для подключения к ОБ длину кабеля

поз. 4 (Рис. 3), закреплённого на ДНП. Подключить ДНП к ОБ с помощью разъема

поз. 1 Рис.2).

Расфиксировать опорную планку поз. 1 (Рис.4) поворотом флажка поз. 2 в положение "ОТКРЫТО" (горизонтальное положение флажка).

После включения прибора, нажатием до фиксации кнопки «Вкл» поз.2 (Рис.2), звучит короткий сигнал, а на индикаторе появляется сообщение "ИСЛ-401М".

После этого, на индикаторе высвечивается сообщение "ВРАЩАЕМ РУЛЬ ". Плавно и медленно вращаем рулевое колесо в направлении, указанном на индикаторе (против часовой стрелки), до подачи прибором звукового сигнала.

После этого, на индикаторе высвечивается сообщение "ВРАЩАЕМ РУЛЬ ". Плавно и медленно вращаем рулевое колесо в направлении, указанном на индикаторе (против часовой стрелки), до подачи прибором звукового сигнала.

Примечания: Прибор имеет систему энергосбережения и при отсутствии действий по проведению замера в течение 3,5 мин. автоматически отключается.

После подачи прибором звукового сигнала, на индикаторе изменится направление стрелки, указывающей сторону вращения ("ВРАЩАЕМ РУЛЬ)вращаем рулевое колесо плавно, без рывков в направлении, указанном на индикаторе (по часовой стрелке) до подачи прибором звукового сигнала, сообщающего оператору об окончании измерения. С этого момента измерение угла не производится и оператор должен вернуть рулевое колесо в исходное положение.

После подачи прибором звукового сигнала, на индикаторе изменится направление стрелки, указывающей сторону вращения ("ВРАЩАЕМ РУЛЬ)вращаем рулевое колесо плавно, без рывков в направлении, указанном на индикаторе (по часовой стрелке) до подачи прибором звукового сигнала, сообщающего оператору об окончании измерения. С этого момента измерение угла не производится и оператор должен вернуть рулевое колесо в исходное положение.

На индикаторе высвечивается результат измерения: «Сум. люфт =ХХ° XX'», для повторного измерения нажать кнопку «Сброс» поз.З (Рис.2), и продолжить работу. По завершению работы выключить питание прибора нажать кнопку «Вкл» поз.2 (Рис.2) и зафиксировать на ДНП опорную планку поз.3 в положении «ЗАКРЫТО» (вертикальное положение флажка).

|

|

ТУ: при повороте рулевого колеса люфт не должен превышать 25°(20- для автобусов). Если люфт больше, то необходимо проверить состояние шарниров рулевых тяг, шарниров рулевой колонки, затяжку крепления карданного вала, крепления рычагов рулевой трапеции, регулировки рулевого механизма.

Оценку состояния шарниров рулевых тяг проводят визуально и на ощуп в момент резкого поворота рулевого колеса вправо и влево с усилием 6-7 кг/с. Люфт в шарнирах проявляется взаимным относительным перемещением соединительных деталей. При наличии зазоров, шарниры рулевых тяг заменяется.

3 Регулировка подшипников винтарулевого механизма.

Регулировку подшипников проводить при появлении осевого или радиального зазора в подшипниках винта 2 (рис. 1). Чтобы убедиться в наличии этих зазоров, необходимо:

— повернуть рулевое колесо на 2 1/2оборота от положения прямолинейного движения в любую сторону;

покачать винт рулевого механизма за закрепленную вилку рукой;

если при этом винт будет иметь осевое или радиальное перемещение

(люфт вилки относительно крышки рулевого механизма), то подшипники

винта надо регулировать.

Регулировку производят в следующей последовательности:

— отсоединить сошку 18 и вилку вала 12 руля;

— отвернуть болты крепления рулевого механизма к кронштейну и снять рулевой механизм с автомобиля;

— слить масло через отверстие, закрываемое пробкой 4;

— вынуть две пробки 20 на картере;

— снять две крышки 17 и 19 и губчатый уплотнитель 16 вала-

сектора;

— снять стопорное кольцо 14;

— выпрямить бородком лунки на подшипниках вала-сектора и

снять их съемником, исключив удары и перекосы на подшипниках;

— снять вал-сектор 3;

— отвернуть болты крепления верхней крышки картера, снять

крышку и вынуть одну из регулировочных прокладок 5;

— установить крышку картера на место и проверить момент поворота винта в подшипниках. Момент должен быть 0,4—0,8Н•м{4,0—8,0 кгс • см). При этом не должен ощущаться люфт винта;

— установить вал-сектор 3 и подшипники, смазав посадочные поверхности и уплотнительные кольца маслом для рулевого механизма. При установке подшипники должны быть направлены эксцентриситетом вниз (вал-сектор максимально удален от шариковой гайки). Перекосы при сборке не допускаются. Заклинивание подшипников на валу-секторе или картере свидетельствует о перекосе или

неправильной ориентации эксцентриситетов подшипников;

— отрегулировать зацепление в паре гайка-сектор;

— зафиксировать от поворота подшипники вала-сектора, отогнув буртик на подшипниках в отверстия на картере;

— произвести сборку рулевого механизма в обратной последовательности;

— установить рулевой механизм на автомобиль;

— залить масло (см.. «Карта смазки»);

— установить сошку 18 (рис. 1) и вилку вала 12 (при установке клина 2 (рис..3) гайка 3 и шайбы должны находиться со стороны обработанного торца на вилке 1),

5 Регулировка зацепления пары гайка-сектор рулевого механизма

Регулировка зацепления пары гайка-сектор рулевого механизма без ГУР

Зазор в зацеплении рабочей пары считается допустимым, если люфт на нижнем конце сошки при положении колес для движения по прямой при отрегулированных подшипниках винта не больше, чем 0,3 мм. Если люфт превосходит эту величину, то необходимо произвести регулировку зацепления пары гайка-сектор, так как эксплуатация автомобиля с чрезмерным люфтом приводит к выходу из строя рулевого механизма.

Последовательность операций проверки зацепления пары следующая:

— поставить колеса в прямолинейное положение

— отсоединить продольную рулевую тягу от сошки;

— покачивая сошку рукой, определить люфт на ее конце (при

этом не должен ощущаться осевой люфт винта).

Если люфт сошки больше 0,3 мм, произвести регулировку зацепления пары в следующем порядке:

— снять рулевой механизм с автомобиля;

— вынуть две пробки 20 (рис. 1) на картере в районе вала-

сектора;

— отсоединить сошку 18, снять две крышки 17 и 19 и губчатый

уплотнитель 16 вала-сектора;

— выпрямить бородком лунки на подшипниках вала-сектора 3;

— произвести регулировку зацепления гайки с сектором путем,

одновременного поворота наружных колец подшипников вала сектора 15 в отверстиях картера

по часовой стрелке со стороны шлиц на валу-секторе. При регулировке исключить возможность перекосов вала-сектора в наружных кольцах (неправильная ориентация эксцентриситетов подшипников).

Момент поворота винта на отрегулированном механизме должен быть 1—1,8 Н • м (10—18 кгс - см):

— зафиксировать от поворота подшипники вала-сектора, отогнув буртик на подшипниках в отверстия на картере;

—повторно проверить момент поворота винта и люфт на конце

рулевой сошки; установить две пробки 20 на картер, губчатый уплотнитель 16

вала-сектора (смазав его и вал-сектор под ним солидолом), две крышки П и 19 и сошку 18;

— установить рулевой механизм на автомобиль;

— подсоединить продольную рулевую тягу к сошке и зашплинтовать палец.

Примечание. На новых рулевых механизмах момент поворота винта увеличен (для компенсации приработки деталей) до 1,8 + 0,35 Н.м (18+3,5 кгс см).

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:____________________________________________________________

Цель работы:____________________________________________________________

Содержание работы:____________________________________________________________

Оборудование рабочего места:_____________________________________________________________

Во время выполнения работы результаты измерения занести в таблицу, после сделать выводы.

| Показатели состояния рулевого управления | По результатам замеров | По техническим условиям |

| 1 Свободный ход рулевого колеса (в градусах) | 10-15° | |

| 2 Величина силы трения в рулевом механизме (в Н.м) (момент поворота винта) | 1-1,8 |

ВЫВОД:___________________________________________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

1 Какие основные диагностические параметры характеризуют общее техническое состояние рулевого управления?

2 Как определить:

- свободный ход рулевого управления;

- люфт в шарнирах рулевых тяг?

3 Порядок регулировки зацепления гайка-сектор?

4 Как определить необходимость регулировки зазора в зацеплении гайка-сектор?

5 Порядок регулировки подшипников винта рулевого механизма?

6 За счет изнашивания каких сопряжений увеличивается свободный ход рулевого колеса и как их устранить?

ЛАБОРАТОРНАЯ РАБОТА №18

ДИАГНОСТИРОВАНИЕ И РЕГУЛИРОВКА РУЛЕВОГО УПРАВЛЕНИЯ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ

ЦЕЛЬ РАБОТЫ: изучить технологию и получить практические навыки в диагностировании рулевого управления.

СОДЕРЖАНИЕ РАБОТЫ: работа включает диагностику технического состояния рулевого управления и регулировочные работы по рулевому управлению.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

1 Стенд с рулевым управлением автомобиля «ЗИЛ-431410»

2 Динамометр – люфтомер модели НИИАТ К-187 или модель

НИИАТ - 523

3 Необходимые ключи

4 Плакаты

5 Методические пособия

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

У автомобиля «ЗИЛ-431410» применяется гидравлический усилитель рулевого управления, который в значительной мере облегчает труд водителя, снижает его утомляемость. Причины способствующих увеличению свободного хода рулевого колеса у автомобиля «ЗИЛ-431410» больше по сравнению с механическим рулевым управлением. Причинами увеличения свободного хода являются: увеличение зазоров в сочленениях карданной передачи; увеличение осевого зазора вала колонки; попадание воздуха в гидросистему; изнашивание деталей рулевого механизма и его привода.

Увеличение свободного хода рулевого колеса приводит к утомляемости водителя, и соответственно, к нарушению безопасности движения автомобиля.

ВЫПОЛНЕНИЕ РАБОТЫ

1 Проверка и регулировка натяжения ремня привода насоса

Для проверки нажать на ремень между шкивами с усилием 40 Н (4КГС), прогиб должен быть 10-15 мм.

Если эти ТУ не выполняются, то произвести регулировку натяжения ремня за счет перемещения насоса относительно двигателя, предварительно ослабив гайки крепления кронштейна насоса.

2 Проверка давления, развиваемого насосом

Для проверки давления устанавливают специальное приспособление между насосом и шлангом высокого давления, имеющее манометр со шкалой до 6Мпа (60 кгс/см2), и вентиль, закрывающий подачу к гидроусилителю.

Для проверки надо открыть вентиль и повернуть рулевое колесо до упора, давление масла при малой частоте вращения Х.Х двигателя должно быть не менее 6Мпа (60 КГС/см). Если давление масла меньше, то нужно медленно завернуть вентиль, следя за увеличением давления по манометру. При исправном насосе давление должно подняться и быть не менее 6,5Мпа (65 КГС/см2). В этом случае неисправность нужно искать в рулевом механизме. Если давление не увеличивается, то неисправен насос.

Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 6,5Мпа (65 КГС/см2), то неисправны оба узла.

Внимание – При проверке давления нельзя держать вентиль закрытым, а колеса повернутыми до упора более 15 сек. Проверку надо вести при температуре масла в бачке, равной 65-75 С.

3 Проверка свободного хода рулевого колеса

Свободный ход рулевого колеса проверяется на снаряженном автомобиле (без груза) при работающем двигателе на режиме холостого хода. Давление воздуха в шинах должно быть нормальным, передние колеса установлены прямо.

Замер свободного хода рулевого колеса прибором модели 523 производится в следующей последовательности:

- закрепить на ободе рулевого колеса динамометр со шкалой, а на рулевой колонке стрелку люфтомера;

- поворачивать рулевое колесо вправо и влево до начала поворота управляемых колес;

- подсчитать на шкале динамометра свободный ход (люфт) в градусах, он должен быть не более 150С.

При наличии свободного хода рулевого колеса более допустимого, необходимо определить, за счет какого узла получается увеличенный свободный ход, для чего надо проверить состояние и регулировку тяг рулевого привода, зазоры в карданных сочленениях рулевого управления и затяжку клиньев крепления карданного вала, зазоры в подшипниках вала колонки и регулировку рулевого механизма.

Оценку состояния шарниров рулевых тяг проводят визуально или ощупь в момент резкого поворота рулевого колеса вправо и влево с усилием 80 Н (8 КГС). При этом люфт в шарнирах будет проявляться взаимным относительным перемещением соединенных деталей.

Люфт в шаровых шарнирах продольной тяги устраняется путем регулировки для чего:

- расшплинтовать регулировочную пробку;

- завернуть пробку до упора, а затем отвернуть до первого возможного положения для шплинтовки (но не менее ¼ оборота);

- зашплинтовать регулировочную пробку.

Люфт в шаровых шарнирах поперечной тяги устраняется путем замены изношенных деталей.

При наличии увеличенных зазоров в карданных сочленениях шарниров и в шлицевом соединении, карданный вал следует отремонтировать или заменить.

4 Проверка и регулировка осевого зазора в подшипниках вала колонки

Для проверки зазора необходимо положить левую руку на рулевую колонку так, чтобы большой палец касался одновременно рулевой колонки и ступицы рулевого колеса, а правой рукой покачать рулевое колесо в осевом направлении вала. На ощупь проверить в подшипниках вала колонки в следующей последовательности:

- отвернуть гайку клина заднего карданного шарнира и выбить его;

- отсоединить задний карданный шарнир от вала колонки;

- разогнуть усик стопорной шайбы и с помощью вильчатого специального ключа завернуть гайку до устранения осевого зазора.

ТУ: крутящий момент, необходимый для поворота рулевого колеса, должен быть равен 3-8 кгс/см, что соответствует усилию 0,118-0,314 кгс, приложенному на радиус 250 мм рулевого колеса.

При соответствии усилия, загнуть один из усиков стопорной шайбы в паз гайки, подсоединить вилку карданного шарнира на вал колонки, установить клин и завернуть гайку.

Если после этого свободный ход рулевого колеса остается большим, то необходимо проверить состояние рулевого механизма.

5 Проверку и регулировку механизма необходимо выполнить в следующем порядке:

- отсоединить продольную тягу рулевого управления от сошки,

- измерить при помощи динамометра, прикрепленного к ободу рулевого колеса, усилие на этом ободе при следующих трех положениях рулевого колеса:

ПЕРВОЕ – рулевое колесо повернуть более чем на 2 оборота от среднего положения в любую сторону – усилие на ободе рулевого колеса должно быть равно 5,5 – 13,5 Н (0,55 – 1,35 кгс).

ВТОРОЕ – рулевое колесо повернуть на ¾ - 1 оборот от среднего положения – усилие на ободе рулевого колеса должно быть не более 23 Н (2,3 кгс)

ТРЕТЬЕ – рулевое колесо проходит среднее положение – усилие на ободе рулевого колеса должно быть на 8-12,5 Н (0,8 – 1,25 кгс) больше усилия, получаемого при замере во втором положении, но не превышать 28 Н (2,8 кгс)

Если при измерении усилия в этих положениях не соответствуют указанным значениям, то следует отрегулировать рулевой механизм. начинать регулирование рулевого механизма надо с установления усилия в третьем положении при помощи регулировочного винта, предварительно ослабив контргайку, так как это не вызывает необходимости разборки рулевого механизма. При вращении винта по часовой стрелке усилие будет увеличиваться, а при вращении против часовой стрелки – уменьшаться.

Для восстановления усилия при первом положении следует частично разобрать рулевой механизм, чтобы затянуть гайку и увеличить предварительный натяг упорных подшипников винта.

Несоответствие усилий на ободе колеса при втором положении указанному значению вызвано повреждениями деталей узла шариковой гайки, которое восстанавливается после замены шариков или всего комплекта (шариковой гайки и винта с шариками) во время ремонта рулевого механизма.

Завершающим этапом выполнения работ является проверка силы трения в узлах рулевого управления.

6 Проверка общей силы трения

Силу трения в узлах рулевого управления проверяют при опущенных колесах и при работе двигателя на средней частоте вращения коленчатого вала вращением рулевого колеса за динамометр из одного крайнего положения в другое. Сила трения допускается не более 60 Н (6 кгс).

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:__________________________________________

Цель работы:__________________________________________________

Содержание работы:____________________________________________

Оборудование рабочего места:___________________________________

| № | Показатели состояния рулевого управления | По результатам замеров | По техническим условиям |

| Давление, развиваемое насосом, в МПа | не менее 6 | ||

| Свободный ход рулевого колеса (в градусах) | не более 15 | ||

| Величина силы трения в подшипниках вала колонки, Н | 1,18-3,14 | ||

| Усилие на рулевом колесе, Н 1 положение 2 положение 3 положение | 5,5-13,5 не более 23 не более 28 |

Выводы о техническом состоянии рулевого управления.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1 Как проверяется свободный ход рулевого колеса, допустимая величина?

2 Как определить техническое состояние рулевого механизма?

3 Чем регулируется усилие на рулевом колесе в 3-ем положении, какое усилие должно быть после регулировки?

4 Какие неисправности вызывают уменьшение усилия на рулевом колесе в 1 и 2 положениях рулевого колеса?

5 Как убедиться, что насос исправный?

6 Как проверяется с помощью приспособления работоспособность гидроусилителя и насоса?

7 В каком случае можно сделать вывод, что неисправны насос и гидроусилитель?

8 Какие неисправности в насосе влияют на снижение давления?

9 За счет каких работ можно увеличить усилие на рулевом колесе в 1 и 2 положениях?

10 Как изменить масло в гидроусилителе?

ЛАБОРАТОРНАЯ РАБОТА №19

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОРМОЗНОЙ

СИСТЕМЫ АВТОМОБИЛЕЙ ГАЗЕЛЬ

ЦЕЛЬ РАБОТЫ

Обучающая задача:

Определять основные неисправности возникающие в тормозной системе автомобиля ГАЗЕЛЬ и уметь проводить работы по проверке и техническому обслуживанию тормозов.

Воспитательная задача: Бережное отношение к оборудованию. Чувство коллективизма. Гордость за выбранную профессию.

Развивающая задача: Развитие профессиональной компетентности, логического мышления, познавательного интереса.

ВРЕМЯ: 2 часа.

СОДЕРЖАНИЕ РАБОТЫ: проверка тормозных механизмов колес, привода рабочих тормозов, заполнение гидропривода тормозной жидкостью (прокачка).

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

лабораторный стенд автомобиля ГАЗЕЛЬ с вывешанными колесами.

ИНСТРУМЕНТЫ И ПРИНАДЛЕЖНОСТИ:

1 Набор ключей

2 Линейка с двумя движками

3 Резиновый шланг

4 Стеклянная емкость

5 Тормозная жидкость

6. Штангенциркуль

7. Индикатор

ТЕХНИКА БЕЗОПАСНОСТИ

1 Запрещается нажимать на педаль тормоза при открытой заливной горловине главного тормозного цилиндра.

2 Запрещается работать с неисправным инструментом, ключи должны подбираться соответственно размерам гаек и болтов.

3 Не допускать разлива тормозной жидкости, а в случае разлива необходимо немедленно удалить с применением обтирочного материала.

4 Не допускать попадания тормозной жидкости внутрь организма.

5 Согласовывать свои действия с товарищами по работе.

ВВЕДЕНИЕ

Неисправности в тормозной системе приводят к увеличению тормозного пути и времени срабатывания тормозных механизмов колес, что связано с нарушением безопасности движения автомобиля.

В колесных тормозных механизмах могут быть следующие неисправности: нарушение нормального зазора между фрикционными накладками и тормозным барабаном; замасливание тормозных колодок или барабана; износ фрикционных накладок или тормозного барабана; неполное растормаживание тормоза по причинам: поломка стяжных пружин, обрыв фрикционных накладок, разбухание манжет или заклинивание поршней колесных цилиндров, примерзание колодок.

В главном тормозном цилиндре: нарушение нормального зазора между толкателем и поршнем, что изменит свободный ход педали тормоза; засорение компенсационного отверстия между цилиндром и резервуаром вызовет неполное растормаживание колес; разрушение резиновых манжет; течь рабочей жидкости через неплотности, что приведет к снижению ее уровня в резервуаре и попаданию воздуха в гидропривод. В этом случае сильно увеличивается свободный ход педали и она «проваливается» (тормоза срабатывают после нескольких резких нажатий на педаль).

Неисправности гидровакуумного усилителя: разрыв диафрагмы вакуумной камеры; засорение воздушного фильтра, неплотное присоединение вакуумных трубопроводов приведет к возрастанию усилия на педали тормоза; нарушение герметичности в шлангах и штуцерах, а также отсутствие зазора между вакуумным клапаном и его седлом приведет к полному или частичному торможению всех колес при движении автомобиля.

УСТРОЙСТВО ТОРМОЗНОЙ СИСТЕМЫ

Автомобиль оборудован тремя тормозными системами: рабочей — действующей на все колеса автомобиля, запасной — функцию которой выполняет каждый контур рабочей тормозной системы, и стояночной — действующей на тормозные механизмы задних колес.

На автомобиле установлен тормозной привод с раздельным торможением осей, состоящий из двухкамерного вакуумного усилителя 3 (рис. 1), двухпоршневого главного цилиндра 2 с бачком и регулятора давления 5, установленного в приводе тормозных механизмов задних колес.

Функции запасной тормозной системы, в случае выхода из строя любого из двух контуров, выполняет оставшийся исправным контур {передней или задней оси). При этом наблюдается увеличение хода педали рабочих тормозов на 25 — 40 мм и загорается лампа сигнализатора аварийного падения уровня тормозной жидкости. Торможение в этом случае может наступать при зазоре между педалью и полом кабины порядка 15 мм.

Рис.1. Схема привода рабочей тормозной системы:

I — контур передних тормозов; II — контур задних тормозов; 1 — передний тормозной механизм; 2 — главный тормозной цилиндр; 3 — вакуумный усилитель; 4 — задний тормозной механизм; 5 — регулятор давления; 6 — кожух полуоси заднего моста с кронштейном; 7 — сигнализатор аварийного падения уровня тормозной жид-

Для снижения усилия, прикладываемого к тормозной педали, между педалью и главным цилиндром установлен двухкамерный вакуумный усилитель (рис. 3), действующий от разрежения во впускной трубе двигателя.

Обратный клапан 1 (рис. 3) установлен в вакуумном усилителе и обеспечивает автоматическое разъединение впускной трубы с камерами усилителя, что дает возможность обеспечить запас вакуума и произвести два-три эффективных торможения при неработающем двигателе.

Для обеспечения правильной работы главного тормозного цилиндра необходимо, чтобы головкой регулировочного болта 4 (рис. 3) и привалочной плоскостью крышка 6 вакуумного усилителя (при снятом главном цилиндре) был зазор, равный 1,35—1,65 мм. Для установки этого зазора необходимо ослабить контргайку и вращать болт 4. После регулировки затянуть контргайку.

Главный тормозной цилиндр с двумя последовательно расположенными поршнями 10 (рис. 2) и 17 создает давление в двух независимых гидравлических контурах передних и задних тормозных механизмов. Объем жидкости между поршнями 10 и 17 используется для приведения в действие задних тормозных механизмов, а объем жидкости между поршнем 17 и торцем пробки 20 главного цилиндра — для приведения в действие передних тормозных механизмов.

Рис. 2. Главный цилиндр:

1 — корпус главного цилиндра; 2 — трубка; 3 — соединительная втулка; 4 — бачок; 5 — защитный колпачок; 6 — крышка с датчиком сигнализатора аварийного падения уровня тормозной жидкости; 7 — упорное кольцо; 8 — наружная манжета; 9 — направляющая втулка; 10 и 17 — поршни; 11 — стопорное кольцо; 12 — уплотни-тельное кольцо; 13 — шайба поршня; 14 — главные манжеты; 15 и 18 — упорные шайбы; 16 — разделительные манжеты; 19 — пружина; 20 — пробка А и В — компенсационные отверстия; С — перепускные отверстия

Выход из строя одного из контуров сопровождается увеличением хода тормозной педали. Однако запаса хода педали при этом достаточно для создания в исправном контуре давления тормозной жидкости, необходимого для торможения

|

Рис. 3. Вакуумный усилитель:

1 — обратный клапан; 2 — уплотнительная втулка; 3 и 16 — толкатели; 4 — регулировочный болт; 5 и 10 — поршни; б — крышка корпуса; 7 и 8 — диафрагмы; 9 — упорное кольцо; 11 — корпус усилителя; 12 — направляющее кольцо; 13 —манжета уплотнительная; 14 — фильтр; 15 — корпус клапанов; 17 — поршень; 18 — диафрагма клапанов; 19 — винт; 20 — реактивная шайба; 21 — пружина; 22 — соединитель поршне

ВЫПОЛНЕНИЕ РАБОТЫ

1 Проверка герметичности всех соединений

Нажать на педаль тормоза несколько раз (2-3 раза резко, чтобы создать повышенное давление) – педаль должна перемещаться вниз без заеданий. Обратить особое внимание на места возможного подтекания тормозной жидкости. Внешним осмотром проверить состояние и крепление главного тормозного цилиндра и гидровакуумного усилителя.

Загорание сигнализатора накладок аварийного падения уровня тормозной жидкости свидетельствует о нарушении герметичности тормозной системы. Доливать жидкость в этом случае следует только после восстановления герметичности системы.

ТУ: подтекание жидкости в любом месте не допускается. Устраняется подтягиванием соединении и заменой изношенных деталей и поврежденных трубопроводов.

Для проверки исправности датчика аварийного падения уровня жидкости необходимо, при включенном зажигании, нажать сверху на центральную часть защитного колпачка. При этом должен загораться сигнализатор на щитке приборов.

Не нашли, что искали? Воспользуйтесь поиском: