ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Конструкция приводных цепей

Приводные цепи конструктивно подразделяются на втулочно-роликовые и зубчатые.

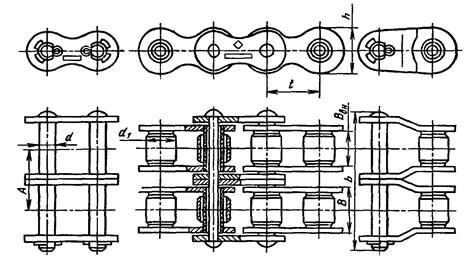

Втулочно-роликовые цепи (рис.2) как правило состоят из внутренних и наружных звеньев. Во внутренние звенья запрессовываются втулки, на которые с зазором одеваются ролики. Внутренние звенья собираются с наружными посредством пальцев (валиков), которые запрессовываются в наружные пластины без зазора или с минимальным зазором, но в случае зазора посадочная часть пальцев выполняется с лыской, что исключает проворот пальца относительно пластины в процессе работы цепи. Проворот втулки относительно внутренних пластин также не допустим и это достигается либо прессовой посадкой втулки в пластину, либо аналогично посадочная часть втулки выполняется с лыской (на цепях с шагом более 80мм), а отверстие в пластинах прошивается протяжкой специальной формы.

Таким образом, когда цепь огибает звездочку, проворот происходит только между втулкой и пальцем. Конструкция типовых втулочно-роликовых цепей стандартизирована ГОСТ 13568. При выполнении курсовых проектов рекомендуется выбирать цепи по данному ГОСТу. Цепи выпускаются серийно на Российских специализированных машиностроительных заводах. На рис.3 показана типовая двухрядная втулочно-роликовая цепь.

Стандарт предусматривает изготовление ещё трёх и четырёх рядных цепей. На концевых участках цепей монтируются соединительные звенья с изогнутыми пластинами, позволяющие собирать цепь в замкнутый контур при общем нечётном количестве звеньев в контуре. При шаге цепи t = 78,1 мм и более возможно изготовление цепи только с изогнутыми пластинами – такие цепи лучше компенсируют ударную нагрузку, но имеют и большее удлинение под нагрузкой. Увеличение количества рядов цепи позволяет увеличивать её несущие параметры без ухудшения динамических характеристик.

Рис.3. Двухрядная втулочно-роликовая цепь

На рис.4 показана пластинчатая зубчатая цепь. Данные цепи применяют, как правило, для высокоскоростных передач. Конструкция и типоразмеры зубчатых цепей регламентированы ГОСТ 13552.

Рис.4. Пластинчатая зубчатая цепь

Использование большого количества рядов (набора пластин) позволяет уменьшить шаг цепи при сохранении несущей способности сравнительно с втулочно-роликовой цепью и, естественно, снизить динамические нагрузки при прочих равных условиях. Данные цепи являются односторонними, т. е. изгиб возможен только в одну сторону.

Рис. 5. Шарнир зубчатой цепи

В процессе огибания звёздочки проворот звеньев происходит в шарнире, который выполняется из двух профильных пальцев как показано на рис.5. Благодаря такой конструкции шарнира исключается относительное скольжение между пальцем и пластиной, что способствует уменьшению износа. В то же время, допустимый угол поворота в одном шарнире не должен превышать 150. Исходя из данного параметра минимальное число зубьев звёздочки

z min= 360/15 = 24. Зубчатые цепи серийно выпускаются на максимальный шаг 31.75мм.

Материал цепей

Цепи изготавливаются из среднеуглеродистых конструкционных и легированных марок сталей. Наиболее распространённая и проверенная практикой является сталь 40ХН. При хороших механических характеристиках она устойчиво принимает как общую, так и поверхностную закалку и не даёт микротрещин в процессе закалки по отверстиям в пластинах, что особенно важно в случае если отверстие имеет не круглую форму. Рекомендуется следующая твёрдость деталей при объемной закалке: пластины 190...220НВ, пальцы, втулки, ролики 230...260НВ с последующей поверхностной закалкой ТВЧ пальцев, втулок и роликов до твёрдости 40...50 HRC и отверстий в пластинах до твёрдости 32...38 HRC. Если, в процессе работы цепь испытывает значительные ударные нагрузки, то для изготовления деталей используют малоуглеродистые легированные стали типа 20Х или 15ХСНД с последующей цементацией и поверхностной закалкой пальцев, втулок и роликов до твёрдости 50...60 HRC.

Не нашли, что искали? Воспользуйтесь поиском: