ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Правила техники безопасности при проведении лабораторных 1 страница

ЛАБОРАТОРНЫЕ РАБОТЫ

по дисциплине «Механика и конструирование роботов»

Методические указания

для студентов очного обучения

Под редакцией С. К. Тусюка

Тула 2006

Разработали: С.К. Тусюк, канд.техн.наук, доцент кафедры РТ и АП,

Л.Н. Пушкина, ассистент кафедры РТ и АП

СОДЕРЖАНИЕ

1. Правила техники безопасности при выполнении

лабораторных работ………………………………………………..………4

2. Лабораторная работа № 1. Изучение конструкции

промышленного робота «МП-9С»........................................................ 5

3. Лабораторная работа № 2. Изучение конструкций

центрирующих широкодиапазонных захватных устройств

промышленных роботов...................................................................... 15

4. Лабораторная работа № 3. Изучение конструкции

промышленного робота «Электроника НЦТМ-01».......................... 21

5. Лабораторная работа № 4. Изучение конструкции

промышленного робота РМ-01........................................................... 32

6. Лабораторная работа № 5. Изучение конструкции

промышленного робота ПР-18............................................................ 44

7. Лабораторная работа № 6. Изучение конструкции

промышленного робота РФ-202......................................................... 56

8. Лабораторная работа № 4. Изучение конструкции

промышленного робота ТУР-10.......................................................... 72

Правила техники безопасности при проведении лабораторных

работ по дисциплине «Механика и конструирование роботов»

К лабораторным работам с промышленными роботами допускаются студенты, в полной мере освоившие устройство робота и принципдействия промышленных роботов. Перед началом работы каждый студент должен пройти инструктаж в объеме правил и инструкции по технике безопасности при работе в лаборатории роботов с обязательной отметкой в журнале по технике безопасности. Инструктаж проводят преподаватели или заведующий лабораторией.

Пред подготовкой промышленного робота к работе необходимо:

1) Убрать все посторонние предметы из зоны действия робота.

2) Проверить наличие ограждения опасной зоны робота.

3) Убедиться в том, что робот отключен от электро и пневмо питания.

4) Убедиться в исправности сети электропитания и заземления.

При работе с роботом:

1) Занять позицию вне зоны действия робота.

2) Подать электропитание с центрального распределительного щита, доступ к которому всегда должен быть свободен.

3) Подать пневмо питание и убедиться в исправности сети его подачи. При наличии утечки сжатого воздуха, отключить пневмопитание и прекратить выполнение работы до устранения утечки.

4) Включить робот в соответствии с описанием лабораторной работы и проверить его работу. При неисправности робота немедленно сообщить об этом преподавателю. Любые работы в зоне действия робота проводить только после полной остановки робота.

5) При работе должна обеспечиваться возможность экстренного отключения робота.

6) При проведении работы следить за тем, чтобы никто не находился в зоне действия робота.

7) После окончания лабораторной работы выключить робот в соответствии с описанием лабораторной работы, выключить общее электро и пневмопитание.

Лабораторная работа № 1

ИЗУЧЕНИЕ КОНСТРУКЦИИ ПРОМЫШЛЕННОГО РОБОТА МП-9С

1. ЦЕЛЬ РАБОТЫ

Целью работы является изучение назначения, устройства, состава и принципа работы пневматических механизмов поворота, подъема и выдвижения промышленного робота МП-9С, проведение анализа компоновочно-кинематической схемы и реальной конструкции робота [1].

2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

2.1. Назначение, состав и технические характеристик манипулятора промышленного робота МП-9С

Пневматический робот МП-9С [2] предназначен для автоматизации технологических процессов в промышленности, он может быть использован при загрузке металлорежущих станков, прессов, штампов, при выполнении несложных операций. При этом исполнительное устройство (ИУ) осуществляет захват, перенос и установку деталей или по заданным координатам рабочей зоны.

Технические характеристики промышленного робота МП-9С приведены в таблице.

| Наименование характеристики | Значение |

| Грузоподъемность, кг Выдвижение ИУ, мм Подъем ИУ, мм Поворот ИУ, град Точность позиционирования, мм Тип привода Рабочее давление воздуха, МПа Тип системы управления Число точек позиционирования по каждой степени подвижности Масса, кг | 0,2 ±0,05 Пневматический 0,4 — 0,5 Цикловая |

Пневматическая схема приводов степеней подвижности манипулятора приведена на рис. 1. Функционально пневматическая схема данного робота содержит следующие блоки:

· блок подготовки сжатого воздуха;

· блок распределения сжатого воздуха;

· блок исполнительных двигателей.

Сжатый воздух через входной штуцер I, запорный вентиль 2, влагоотделитель 3, регулятор давления 4, маслораспределитель 6 по магистралям поступает к блоку распределения.

С помощью регулятора давления 4 производится настройка давления сжатого воздуха, поступающего к элементам манипулятора.

Маслораспределитель 6 обеспечивает распыление в потоке сжатого воздуха масла, необходимого для смазки трущихся элементов исполнительных двигателей и распределителей.

Контроль давления сжатого воздуха, поступающего к устройствам робота, выполняется визуально по манометру 5. Манометр установлен за регулятором давления.

Блок подготовки воздуха выполняется автономно и входит в комплект манипулятора.

Блок распределения сжатого воздуха включает в себя устройства, с помощью которых по заданной программе можно выполнять открытие или закрытие доступа сжатого воздуха в рабочие полости исполнительных двигателей. В роботе МП-9С используются распределители клапанного типа с электроуправлением, нормально закрытые. На каждое движение ИУ в роботе установлен автономный электроклапан. Для повышения надежности робота дополнительно установлен запасной электроклапан.

В качестве исполнительных двигателей в схеме робота используются цилиндры с прямолинейным движением поршня одно или двустороннего действия. На каждую степень подвижности предусматривается исполнительный двигатель, конструкция которого обеспечивает заданные линейные перемещения, скорости и усилия. Захватное устройство также имеет свой двигатель.

Подача сжатого воздуха в рабочую полость цилиндра осуществляется через открытый электроклапан, при этом выход воздуха из нерабочей полости цилиндра в атмосферу выполняется через другой открытый электроклапан.

Регулировка скорости выходного звена двигателя в пневматических приводах осуществляется путем изменения расхода сжатого воздуха на входе или выходе двигателя. Конструктивно это выполняется в виде пневматического дросселя, у которого проходное сечение регулируется в зависимости от требуемой скорости. В данной схеме каждый электроклапан снабжен дросселем на выходе, регулируемым поворотом регулировочного винта.

Последовательность и число движений ИУ робота определяется набором программы на пульте ЭЦПУ-6020.

Сигнал о завершении заданного движения поступает с электромагнитных контактов (КЭМ). Срабатывание контактов происходит при приближении к ним постоянных магнитов, установленных на подвижных частях пневматического двигателя.

Торможение двигателя ИУ при подходе к конечному положению осуществляется гидравлическими демпферами - при выдвижении и повороте, при подъеме или опускании - за счет дросселирования сжатого воздуха на входе и выходе из цилиндра.

В корпусе манипулятора размещены механизмы подъема и поворота ИУ, блок распределения воздуха, выполнены пневмо- и электроразводка. Для удобства обслуживания корпус имеет съемные кожух и две боковые крышки.

2.2. Механизм подъема

Механизм подъема (рис.2) состоит из корпуса 4, штока 2, крышек 6, 7, 10. Рабочие полости цилиндра герметизируются манжетами 5, 9 и прокладками.

Рис. 2. Конструкция механизма подъема

Особенностью механизма подъема является выполнение конструкции в виде неподвижного штока и подвижного корпуса цилиндра. Для улучшения динамики работы при подъеме и опускании поршень имеет различные рабочие площади.

Внутри штока на подшипниках 8 установлен вал I механизма поворота.

Достижение заданного хода вертикального движения выполняется регулировкой механических упоров, которые установлены на неподвижной направляющей в корпусе манипулятора. На этих же упорах установлены КЭМ вертикального перемещения, на подвижном корпусе — соответствующие им магниты. Конструкция крепления КЭМ позволяет производить их точную регулировку для обеспечения надежного срабатывания.

При подаче сжатого воздуха через прямое концевое соединение 3 в полость А или Б корпус цилиндра 4 перемещается.

2.3. Механизм поворота

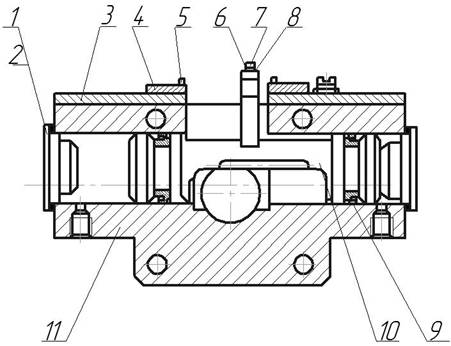

Механизм поворота (рис. 3) состоит из корпуса цилиндра 11, в котором перемещается шток 10.

Средняя часть штока выполнена в виде рейки, зубья которой входят в зацепление с валом поворота, установленного в штоке механизма подъема. Шток 10 уплотняется манжетами 9, фланцами 1 с прокладками 2. На штоке установлена и закреплена винтом 7 планка 8 с магнитом 6, на корпусе 11 установлены планки 3 и платы 4 с КЭМ 5.

|

Рис. 3. Конструкция механизма поворота

При подаче воздуха в пневмоцилиндр через отверстия А и Б поступательное движение штока - райки 10 преобразуется во вращательное движение вала.

В верхней части вала установлена муфта, предназначенная для соединения исполнительного устройства робота с валом механизма поворота. Муфта 1 имеет упоры 3, которые обеспечивают заданный угол поворота.

Регулировка угла поворота выполняется с помощью упоров 4. При осуществлении поворота упор 2 касается выступа 3 гидравлического демпфера и дожимает его до конечного положения (рис. 4).

|

Рис. 4. Расположение упоров механизма поворота

2.4. Механизм выдвижения

Исполнительное устройство робота (рис. 5) обеспечивает выдвижение захватного устройства в рабочую зону. Конструкция ИУ содержит следующие основные детали: корпус 13, шток с поршнями 10, направляющую 17, основные упоры 8 и 15, регулировочные упоры 7 и 14 с винтом 6, амортизатор 12. В

корпусе 13 установлена гильза 2 с уплотнением 3, которая служит корпусом цилиндра исполнительного двигателя ИУ. В гильзе перемещается шток с поршнем 10. Шток уплотняется манжетой 5. Сжатый воздух подводится к прямому концевому соединению 11. Направляющая 17 служит ограничителем вращения штока захватного устройства вокруг оси. Смазка направляющей производится черев масленку 16.

Под крышкой 1 корпуса установлены КЭМ 4, на упорах 8 и 16 - магниты 9.

При подаче сжатого воздуха в соответствующую полость цилиндра шток с направляющей 17 и упорами 7, 8, 14, 15 перемещается. На конечном участке движения упор 8 или 15 касается штока амортизатора 12 и перемещает его до конечного положения. Одновременно магнит 9 подходит к КЭМ 4, который срабатывает и выдает сигнал об окончании движения.

Перемещение ИУ регулируется соответствующей установкой упоров 7, 8, 14, 15. С помощью микровинта 6 выполняется точная настройка хода штока.

2.5. Гидравлические демпферы

Гидравлические демпферы утла поворота и выдвижения захватного устройства по принципу действий аналогичны: энергия выдвижения механических элементов преобразуется в энергию дросселирования потока жидкости через зазор с переменным проходным сечением.

Схема демпфера представлена на рис. 6.

Поршни 1 и 3 жестко соединены штоком 2. Шток исполнительного двигателя при подходе к заданному положению нажимает упором на поршень 1 демпфера. Поршни 1 и 3 под действием движущей силы перемещаются вправо, при этом из полости А жидкость вытесняется и поступает в полость В через зазор 5. Первоначальное заполнение полостей А и Б жидкостью производится из емкости С через каналы m и n, которые затем перекрываются поршнем демпфера при соответствующем направлении движения.

При перетекании жидкости через зазор 5, который представляет собой местное сужение потока, происходит потеря энергии. Как видно из схемы, по

ток жидкости, движущейся из полости А в полость В, получает энергию от поршня 1. Чем больше вязкость жидкости и меньше площадь зазора 5, тем больше требуется усилий для перемещения поршня 1 и тем значительнее демпфирование.

В качестве рабочей жидкости в демпферах используется минеральное масло. Зазор 5 регулируется перемещением дросселирующей иглы 4.

Рис. 6. Принципиальная схема гидродемпфера

2.6. Привод захватного устройства

Привод захватного устройства выполнен в виде цилиндра с прямолинейным движением поршня одностороннего действия. При подаче воздуха в правую полость цилиндра (см. рис. 1) поршень движется влево, при этом скосами на внешней стороне поршня действует на рычаги захватного устройства, сжимая его. При снятии давления воздуха обратный ход поршня выполняется под действием возвратной пружины. При этом рычаги захватного устройства разжимаются под действием пружины рычагов. Размах рычагов можно регулировать специально предусмотренными винтами.

3. ЗАДАНИЕ И ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

3.1. Ознакомиться и изучить назначение, технические характеристики, состав, устройство и принцип действия пневматических механизмов подъема, поворота и выдвижения манипулятора МП-9С, используя описание и реальную конструкцию.

При изучении конструкции необходимо снять кожух и боковые крышки манипулятора. Определить места установки основных механизмов и блоков манипулятора. Обратить внимание на конструкции дросселей и способ их регулирования, расположение амортизаторов механизмов подъема и выдвижения ИУ. При отсутствии воздуха в пневмосхеме (см. рис. 1, вентиль 2 закрыт) оценить вручную подвижность ИУ робота при выдвижении, подъеме и повороте, усилие трогания из начального положения.

3.2. Подготовить робот к работе, для чего:

- проверить наличие масла в емкостях амортизаторов механизмов поворота и выдвижения захватного устройства. Добавить масло в случае необходимости;

- проверить наличие смазки для направляющей ИУ в соответствующей полости корпуса ИУ;

- проверить смазку трущихся поверхностей механизмов манипулятора;

- установить упоры поворота и выдвижения в крайнее положение, обеспечивающее максимальный ход движения;

- проверить, закрыт ли запорный вентиль 2 (см. рис. 1);

- установить зоны безопасности при работе для каждого движения подъема, поворота, выдвижения;

- проверить настройку КЭМ по каждой степени подвижности, для чего вручную выполнить прямой и обратный ходы. При надежном срабатывании контактов на пульте управления должно засветиться табло о выполнении команды;

- проверить готовность блока подготовки воздуха, т.е. наличие необходимого количества масла в маслораспылителе, отсутствие влаги во влагоотделителе;

- открыть запорный вентиль 2;

- установить с помощью редукционного клапана давление питания пневмосистемы сжатым воздухом 0,4 МПа, контроль за величиной давления производить по манометру 5;

- включить электропитание, нажав кнопку СЕТЬ. На пульте загорается лампочка СЕТЬ;

- поставить кнопочный переключатель режимов в положение РУЧНОЙ;

- в режиме РУЧНОЕ УПРАВЛЕНИЕ проверить работу манипулятора по каждой степени подвижности, произведя 5-6 повторений на каждом движении. При этом дроссели регулирования скорости (на выходе из пневмораспределителей) должны быть максимально открыты, каждое движение должно выполняться без сбоев и затираний;

- проверить эффективность торможения ИУ манипулятора при повороте и выдвижении, не допускать резких ударов ИУ манипулятора по упорам.

При необходимости произвести регулировку дроссельной иглы демпфера.

3.3. Измерить максимальный ход степеней подвижности подъема и выдвижения ИУ. Для измерения использовать обычный измерительный инструмент с метрической шкалой, например штангенциркуль.

3.4. Составить компоновочно-кинематические схемы каждой из степеней подвижности и всего манипулятора промышленного робота МП-9С.

3.5. Ответить на контрольные вопросы и оформить отчет.

4. ОФОРМЛЕНИЕ ОТЧЕТА

Отчет по работе должен содержать:

1. Название, цель работы.

2. Назначение, состав, принцип действия и технические характеристики робота МП-9С.

3. Конструктивно-компоновочные схемы модулей подъема, поворота и выдвижения ИУ робота.

4. Кинематическую схему всего манипулятора.

5. Анализ конструктивного исполнения робота, достоинства и недостатки конструкции.

6. Ответы на вопросы.

6. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Объяснить принцип действия и конструктивные особенности модулей поворота, подъема, выдвижения ИУ.

2. Указать способы демпфирования каждой степени подвижности.

3. Объяснить физические основы регулирования скорости пневматических двигателей.

4. Указать способы регулирования скорости перемещения штока силового цилиндра.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Робототехнике и гибкие автоматизированные производства; В 9-ти кн. Кн.9- Лабораторный практикум по робототехнике: Учеб. пособие для втузов/ В.З. Рахманкулов, В.Я. Лещинский, С.В. Манько и др.: Под ред. И.М. Макарова. - М.: Высш. щкола, 1986, - 176 с.

2. Устройство промышленных роботов/Е.И. Юревич, Б.Г. Аветиков, О.Б.

Корытко и др. - Л.: Машиностроение, 1980.- 333 с.

Лабораторная работа № 2

ИЗУЧЕНИЕ КОНСТРУКЦИЙ ЦЕНТРИРУЮЩИХ

ЗАХВАТНЫХ УСТРОЙСТВ ПРОМЫШЛЕННЫХ РОБОТОВ

1. ЦЕЛЬ РАБОТЫ

Целью работы является изучение назначения, устройства и принципа действия конструкций центрирующих широкодиапазонных захватных устройств (ЗУ) промышленных роботов (ПР), проведение анализа конструктивно-кинематических схем и реальных конструкций ЗУ ПР.

2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

ЗУ являются одними из основных элементов ПР, которые во многом определяют их кинематические возможности. ЗУ позволяют наряду с выполнением основных своих функций по захвату, удерживанию и перемещению объекта манипулирования (ОМ) улучшить ряд характеристик ПР таких, как точность позиционирования, скорость перемещения исполнительного устройства, грузоподъемность, ЗУ могут также функции по ориентации, центрированию ОМ при захвате, транспортировке или при установке на рабочую позицию. Общими требованиями, которые предъявляются к ЗУ, являются:

· универсальность;

· быстродействие;

· небольшие габариты и масса;

· надежность захвата и удержания ОМ.

В настоящее время в связи с многообразием ОМ по форме, массе, физико-химическим свойствам разработаны самые разнообразные кинематические схемы и конструкции ЗУ и сложилось несколько подходов к их классификации. Рассмотрим классификацию ЗУ по характеру захватывания ОМ. ЗУ можно разделить на три группы: фиксирующие, базирующие и центрирующие.

ЗУ первой группы предназначены для захвата и фиксации ОМ в любом произвольном положении. Базирующие ЗУ выполняют, помимо захвата функцию базирования ОМ относительно определенных точек, линий, поверхностей. Центрирующие ЗУ обеспечивают центрирование ОМ относительно определенной оси, например оси симметрии ОМ. Центрирующие ЗУ в свою очередь подразделяются на узкодиапазонные и широкодиапазонные. Примером узкодиапазонного ЗУ могут служить захваты с параллельным движением призматических губок. Недостатком такого ЗУ является отсутствие возможности надежного захватывания деталей различных размеров. Этого недостатка лишены универсальные центрирующие широкодиапазонные ЗУ, позволяющие осуществлять захват и центрирование ОМ различной формы и различных размеров.

Рассмотрим наиболее характерные кинематические схемы и конструкции ЗУ этой группы.

2.1. ЗУ промышленного робота "Электроника НЦТМ-01"

ЗУ ПР "Электроника НЦТМ-01" состоит из двух схватов и устройства ротации [1]. Кинематическая схема одного из схватов представлена на рис. 1.

|

Рис. 1. ЗУ ПР «Электроника НЦТМ-01»

Каждый из схватов снабжен тремя губками 2, закрепленными на ползунах 4 винтами 3. Радиальное перемещение ползунов осуществляется от пневмоцилиндра 8, шток которого через червяк 6 и червячное колесо 5 связан с зубчатыми рейками ползуна 4. Для настройки губок на заданный диаметр детали 1 служит прямозубая шестерня 9, входящая в зацепление с прямозубым участком 7 штока пневмоцилиндра.

2.2. ЗУ N 1 РТК сборки, разработанное на кафедре "РТ и АП"

Кинематическая схема ЗУ N 1 представлена на рис.2.

Схват снабжен фланцем 1, при помощи которого он крепится к руке ПР. Фланец 1 жестко соединен с цилиндрическим корпусом 2 и имеет каналы 12 для подвода воздуха в полости 5 корпуса. Внутри корпуса с обеих сторон установлены поршни 3 с коническими поверхностями 10. Эти поверхности благодаря трем пружинам 8 находятся в контакте с коническими поверхностями 9 трех ползунов 6, которые могут перемещаться в радиальных направлениях в трех втулках 7. В каждом ползуне сквозь отверстия установлены губки 2 в виде свободно перемещающихся в вертикальном направлении стержней, ограниченных от выпадения втулкой 4.

Рис. 2. ЗУ № 1, разработанное на кафедре РТиАП

2.3. ЗУ N 2 сборки, разработанное на кафедре "РТ и АП"

ЗУ N 2 отличается простой и точностью настройки на заданное усилие зажима. Конструкция устройства защищена авторским свидетельством на изобретение N 241468 [2].

Принцип действия схвата рассмотрим на кинематической схеме, представленной на рис. 3. ЗУ содержит три ползуна 1,9,13, установленных в радиально сходящихся к оси центрирования 16 направляющих 2 с элементами качения (шариками) 3. На ползунах имеются губки 6. Ползуны постоянно поджаты к центру пружинами 12, а сами пружины связаны с регулировочными винтами 11. Ползуны 1 и 13 кинематически связаны с ползуном 9 посред- ством гибких лент 5, охватывающих каждая пару блоков 4,7. Ленты закреплены на ползунах 1,13 на ближайших их концах по отношению к оси центрирования 16 в точках 10, а на ползуне 9 - на дальнем его конце в точке 8. При подаче воздуха в силовой цилиндр 14 шток 15 воздействует на ползун 9, который, перемещаясь, передает движение через ленты 5 на ползуны 1,13. Эти ползуны воздействуют на пружины 12 и, преодолевая их сопротивление, синхронно с ползуном 9 расходятся в радиальных направлениях, освобождая объект. Для захватывания объекта из цилиндра 14 сбрасывают воздух. Шток 15 возвращается в исходное положение. При этом под действием пружины 12 ползуны 1,13 сходятся к центру, передавая движение через ленты 5 ползуну 9. Движение ползунов к центру продолжается до упора губок в захватываемый объект.

|

Рис. 3. ЗУ № 2, разработанное на кафедре РТиАП

2.4. ЗУ N 3 РТК сборки, разработанное на кафедре "РТ и АП"

Кинематическая схема ЗУ N 3 представлена на рис. 4.

ЗУ содержит рычаги с губками 9. Рычаги закреплены каждый на своем блоке 7. Блоки имеют одинаковый диаметр, равноудалены от оси центрирования 10 и охвачены гибкой лентой 18, скрепленной с ними в точках 6 и образующей единую кинематическую систему, которая связана со штоком 2 силового цилиндра 1 посредством регулировочного винта 3, пружины 4 и дополнительного рычага 5.

Рис. 4. ЗУ № 3, разработанное на кафедре РТиАП

3. ЗАДАНИЕ И ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

3.1. Ознакомиться и изучить по кинематическим схемам и реальным конструкциям универсальные центрирующие широкодиапазонные ЗУ. При изучении конструкций обратить особое внимание на взаимодействие основных частей, соединение механизма захвата с приводом и устройства обеспечения одновременного синхронного движения губок.

3.2. Провести анализ конструктивного исполнения всех ЗУ, отметить достоинства и недостатки каждой конструкции.

3.3. Составить конструктивно-компоновочные схемы ЗУ (задаются преподавателем).

3.4. Ответить на контрольные вопросы и составить отчет.

4. ОФОРМЛЕНИЕ ОТЧЕТА

Отчет по работе должен содержать:

1. Назначение, принцип действия и основные конструктивные элементы универсальных центрирующих широкодиапазонных ЗУ.

2. Анализ конструктивного исполнения ЗУ, изучаемых в работе, достоинства и недостатки каждой конструкции.

3. Конструктивно-компоновочные схемы ЗУ (по решению преподавателя).

4. Ответы на вопросы.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Для каких целей используются универсальные центрирующие широкодиапазонные ЗУ?

2. Какие основные конструктивные части содержат эти ЗУ?

3. Почему зажимные элементы ЗУ N 1,2 и 3 находятся в сжатом состоянии при отсутствии воздуха?

4. Как осуществляется синхронное движение губок ЗУ к центру?

5. Почему центрирующие широкодиапазонные ЗУ содержат по три захватывающих элемента?

6. Какая конструкция из рассмотренных ЗУ может иметь наименьшие массогабаритные характеристики?

7. Какая конструкция ЗУ наиболее технологична?

6. БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Промышленный робот "Электроника НЦТМ-01"/Техническое описание. - Зеленоград: Элион,- 1986. - 102 c.

2. А.с. 241468 СССР.

Лабораторная работа № 3

ИЗУЧЕНИЕ КОНСТРУКЦИИ ПРОМЫШЛЕННОГО РОБОТА "ЭЛЕКТРОНИКА НЦТМ-01"

1. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы — изучение состава, назначения, устройства и принцип действия промышленного робота "Электроника НЦТМ-01".

При выполнении лабораторной работы студент должен выполнить следующие задачи:

1. Изучить общую компоновку, назначение и техническую характеристику робота.

2. Изучить устройство и принцип действия механизмов исполнительного устройства робота.

3. Провести анализ кинематической схемы и реальной конструкции робота.

4. Составить отчет о проделанной работе.

2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

2.1. Общая компоновка и назначение промышленного робота "Электроника НЦТМ-01"

Промышленный робот "Электроника НЦТМ-01" предназначен для обслуживания станков 8 токарной группы, а именно, для загрузки и выгрузки деталей 12 типа тел вращения диаметром и высотой до 150 мм и массой до 3 кг.

Промышленный робот "Электроника НЦТМ-01" состоит (рис. 1) из исполнительного устройства 1 и устройства исполнения 6. Исполнительное устройство имеет пять степеней подвижности и состоит из модулей вертикального 1, продольного 2, поперечного 3 перемещений, поворота 4 и захватного устройства 5, состоящего из двух схватов 10 и 11, расположенных под углом 90 градусов друг к другу, и механизма их ориентации. Один схват 10, желтого цвета, настраивают на захват заготовки, а другой 2, черного цвета, - на захват детали. Приводы во всех степенях подвижности электромеханические, привод захватного устройства — пневматический.

Не нашли, что искали? Воспользуйтесь поиском: