ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ И ЛАБОРАТОРНОЙ РАБОТ

Методические указания по выполнению практической и лабораторной работ

«Автоматизация проектирования технологических маршрутов обработки деталей»

учебной дисциплины

«Системы автоматизированного проектирования (САПР) технологических процессов (ТП)»

Воткинск

УДК 004.89

Автор: А.Ю. Уразбахтина, канд. техн. наук, доцент

Методические указания по выполнению лабораторной и практической работы «Автоматизация проектирования технологических маршрутов обработки деталей». - _________________________, 2016.- _____ с.

Методические указания составлены для обучающихся всех форм обучения по направлению 151900.62 (15.03.05) - «Конструкторско- технологическое обеспечение машиностроительных производств» (бакалавриат).

© А.Ю. Уразбахтина, 2016.

ВВЕДЕНИЕ

Структура технологической системы является одним из основных признаков для анализа технологических систем и определения возможности управления их состоянием с помощью САПР[1, 3].

При классификации структур технологических систем выделяют три иерархических уровня:

− технологический переход;

− технологическая операция;

− технологический маршрут.

Каждая из этих структур обладает специфичными особенностями и требует в общем случае своих методов управления развитием, однако и в этом случае можно выделить ряд закономерностей, подчеркивающих их общность. Каждая из них образована параллельными или последовательными системами технологических процессов, либо их комбинацией.

Определим понятие структуры системы. Структура − все то, что вносит порядок во множество объектов, т.е. совокупность связей и отношений между частями целого, необходимых для достижения цели [5]. Базовые топологии структур систем приведены на рис. 1 … 5 [5].

Рисунок 1 – Структура линейного типа

Например, для технологической системы маршрута обработки детали характерна структура линейного типа: 1 – заготовительная операция; 2 – термообработка; 3 – черновая обработка; 4 – чистовая обработка; … n – контрольная операция. Объект воздействия технологической системы в этом случае – заготовка детали. Система имеет линейную структуру, отражается в маршрутной технологической карте, т.к. объект воздействия один и заготовка последовательно обрабатывается, начиная с операции 1.

Рисунок 2 – Структура иерархического типа (первая цифра - номер уровня)

При проектировании технологической операции (2 иерархический уровень, рис. 3) требуется установить следующую информацию: содержание технологического перехода, применяемое оборудование, квалификация и профессия рабочего, оснастка, смазочно-охлаждающая жидкость и пр. (3 уровень, рис. 3). На 4-м уровне, уровне перехода, требуется определить режимы обработки (подачу, скорость и пр.); инструменты – режущий, мерительный, вспомогательный; нормы времени; количество проходов.

Рисунок 3 – Иерархическая структура технологического процесса в САПР ТП Timeline

Рисунок 4 – Структура сетевого типа (вторая цифра - номер в пути)

Сетевая структура в технологической операции может возникнуть при одновременном выполнении нескольких переходов. Например (рис. 5), технологические переходы p3 и p4 выполняются одновременно (p3 − точение, p4 − сверление отверстия). Такие переходы называют блочными и осуществляются они с помощью инструментального блока. В таком блоке укреплены инструменты для выполнения одновременной обработки нескольких поверхностей [6].

Рисунок 5 – Сетевая структура технологического перехода

Рисунок 6 – Структура матричного типа

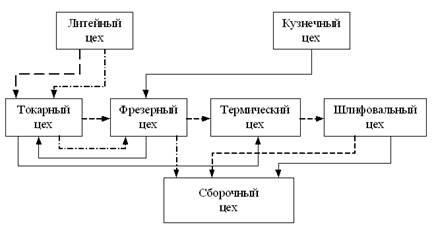

Структура матричного типа подходит для описания «движения» детали по цеху с одного участка (оборудования) на другой (на другое оборудование), или для описания «движения» деталей по заводу (рис. 7).

Рисунок 7 – Матричная структура формирования цехов по специализации

Кроме указанных основных типов структур, используются и другие, образующиеся с помощью их корректных комбинаций − соединений и вложений.

Поставим цель практической и лабораторной работ: определение оптимальной структуры технологического маршрута обработки детали с целью дальнейшей автоматизации проектирования маршрута для обработки поверхностей конкретной детали.

ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ И ЛАБОРАТОРНОЙ РАБОТ

Дана таблица из [2] с рекомендациями по выбору операций обработки наружных поверхностей деталей типа тело вращения (табл. 1).

Задачи, которые необходимо решить для достижения цели работы:

1. Сформировать общую структуру обработки наружных поверхностей вращения.

2. Выделить два частных структуры технологической системы обработки наружных поверхностей вращения.

3. Сравнить структуры по себестоимости, выбрать оптимальную.

4. Автоматизировать формирование технологического маршрута обработки конкретной детали.

Таблица 1 – Рекомендации по подбору технологической операции для обработки наружных поверхностей вращения [2]

| Обработка | Шероховатость Ra после обработки, мкм |

| Токарная черновая | 12,5 – 50 |

| Токарная получистовая | 3,2 – 12,5 |

| Токарная чистовая | 0,8 – 2,5 |

| Токарная тонкая | 0,1 – 0,8 |

| Шлифование предварительное | 1 – 2,5 |

| Шлифование чистовое | 0,2 – 1,25 |

| Шлифование тонкое | 0,05 – 0,25 |

| Суперфиниширование | 0,032 – 0,28 |

| Полирование | 0,008 – 0,08 |

| Притирка | 0,01 – 0,11 |

| Обкатывание и выглаживание | 0,03 – 2 |

| Виброобкатывание | 0,03 – 1,6 |

| Электромеханическая | 0,02 – 1,6 |

| Магнитно-абразивная | 0,02 – 1,6 |

Для получения общей структура обработки наружных поверхностей вращения (рис. 8) выставляем все значения шероховатостей Ra по кругу в порядке возрастания, от 50 мкм до 0,008 мкм. Значения Ra соединяем линиями с надписью о виде обработки, позволяющем получить шероховатость в данных пределах.

С помощью структуры с рис. 7 составляем два различных варианта обработки. В первом варианте (табл. 2) стараемся придерживаться обработки на станках токарной группы; во втором варианте (табл. 3) – основная обработка будет вестись на станках шлифовальной группы. Себестоимость изготовления на данных операциях берем весьма приблизительную – для примера.

Таблица 2 – Вариант обработки №1, в основном – токарная обработка

| Ra max | Ra min | Обработка | Себестоимость, руб |

| 12,5 | Токарная черновая | ||

| 12,5 | 2,5 | Токарная получистовая | |

| 2,5 | 0,8 | Токарная чистовая | |

| 0,8 | 0,11 | Токарная тонкая | |

| 0,11 | 0,01 | Притирка | |

| 0,01 | 0,008 | Полирование | |

| Σ 450 |

Таблица 3 – Вариант обработки №2, в основном – шлифование

| Ra max | Ra min | Обработка | Себестоимость, руб |

| 12,5 | Токарная черновая | ||

| 12,5 | 3,2 | Токарная получистовая | |

| 3,2 | 2,5 | Обдирочное шлифование | |

| 2,5 | 1,25 | Шлифование предварительное | |

| 1,25 | 0,25 | Шлифование чистовое | |

| 0,25 | 0,05 | Шлифование тонкое | |

| 0,05 | 0,008 | Полирование | |

| Σ545 |

Считаем оптимальным первый вариант структуры обработки.

По выбранной, экономически выгодной структуре обработки из таблицы 2, требуется автоматизировать формирование технологического маршрута обработки наружных поверхностей вращения конкретной детали.

Рисунок 8 – Общая структура обработки наружных поверхностей вращения

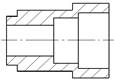

Дан эскиз детали (рис. 9). Поверхности на детали пронумерованы в порядке обработки на токарной операции.

Рисунок 9 − Эскиз детали с размерами и требованиями к обработке

Пусть Ra1 =6,3 мкм; Ra2 = 0,32 мкм; Ra3 = 1,6 мкм; Ra4 = 0,16 мкм. Примем следующий классификатор для типов поверхностей:

0 – наружная поверхность вращения;

1 – внутренняя поверхность вращения;

2 – торцевая плоская поверхность;

3 – плоская поверхность.

Для детали с эскиза на рис. 9 составим таблицу 4 описания конструктивных элементов детали.

Таблица 4 – Описание конструктивных элементов детали

| № конструктивного элемента (поверхности) | Код поверхности по классификатору | Ra поверхности после обработки, мкм |

| 6,3 | ||

| 6,3 | ||

| 0,32 | ||

| 0,16 | ||

| 6,3 | ||

| 6,3 | ||

| 1,6 | ||

| 6,3 | ||

| 6,3 |

Отсортируем в редакторе электронных таблиц Excel таблицу 2 по «Коду поверхности по классификатору», затем по «Ra поверхности после обработки, мкм», получим таблицу 5.

Таблица 5 – Отсортированная таблица

| № конструктивного элемента (поверхности) | Код поверхности по классификатору | Ra поверхности после обработки, мкм |

| 0,32 | ||

| 6,3 | ||

| 6,3 | ||

| 6,3 | ||

| 0,16 | ||

| 6,3 | ||

| 6,3 | ||

| 1,6 | ||

| 6,3 |

Из таблицы 2 убираем столбец «Себестоимость, руб» и добавляем столбец «Код поверхности по классификатору». Получаем таблицу 6.

Таблица 6 – Рекомендации по подбору вида обработки наружных поверхностей вращения

| Ra max | Ra min | Обработка | Код поверхности по классификатору |

| 12,5 | Токарная черновая | ||

| 12,5 | 2,5 | Токарная получистовая | |

| 2,5 | 0,8 | Токарная чистовая | |

| 0,8 | 0,11 | Токарная тонкая | |

| 0,11 | 0,01 | Притирка | |

| 0,01 | 0,008 | Полирование |

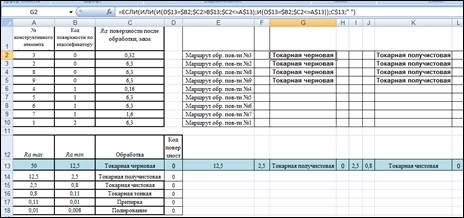

Учитывая особенности работы в Excel/Calc таблицу 6 лучше «вытянуть» в одну строку (рис. 10):

| 12,5 | Токарная черновая | 12,5 | 2,5 | Токарная получистовая | 2,5 | 0,8 | … |

Рисунок 10 – Преобразование таблицы 6 в одну строку

Рисунок 11 – Подготовка заголовка с помощью команды «СЦЕПИТЬ»/ «CONCATENATE»

Реализуем логическую формулу в Excel:

ЕСЛИ Ra≤Ramax и Ra>Ramin и Код поверхности по классификатору = Коду поверхности из таблицы 6, то Обработка или ЕСЛИ Ra≤Ramax и Код поверхности по классификатору = Коду поверхности из таблицы 6, то Обработка (рис. 12). Если данные условия не выполняются – результирующая ячейка останется пустой. Та же формула в Calc пишется через IF, and, or.

Адреса ячеек, в которых содержится фиксированная информация, отмечаем знаками «$». Формулу растягиваем вправо и вниз. Получаем таблицу 7. Из таблицы 7 видно, что для получения шероховатости Ra =0,32 необходимы в маршруте операции: Токарная черновая; Токарная получистовая; Токарная чистовая; Токарная тонкая.

Рисунок 12 – Ввод логической формулы =ЕСЛИ(ИЛИ(И(D$13=$B2;$C2>B$13;$C2<=A$13);И(D$13=$B2;$C2<=A$13)); C$13;" ")

Таблица 7 – Маршруты обработки наружных поверхностей вращения, полученные автоматизированным способом

| Маршрут №3 | Токарная черновая | Токарная получистовая | Токарная чистовая | Токарная тонкая |

| Маршрут №2 | Токарная черновая | Токарная получистовая | ||

| Маршрут №8 | Токарная черновая | Токарная получистовая | ||

| Маршрут №9 | Токарная черновая | Токарная получистовая | ||

| Маршрут №4 | ||||

| Маршрут №5 | ||||

| Маршрут №6 |

Так как изначально в таблице 5 данные по Ra были отсортированы, первая строка таблицы 7 показывает полный маршрут обработки наружных поверхностей вращения всей детали.

На этом цель выполнения практической и лабораторной работ считается достигнутой.

Результаты работ: определена оптимальная структура технологического маршрута обработки детали; с элементами автоматизации спроектирован маршрут для обработки поверхностей конкретной детали.

Обучающемуся необходимо в соответствии со своим вариантом задания (ПРИЛОЖЕНИЯ 1 … 3) выполнить практическую и лабораторную работы, и оформить отчет в виде электронного документа формата *.doc, руководствуясь данными методическими указаниями.

ВОПРОСЫ ДЛЯ ПРОВЕРКИ

1. Классификация структур технологических систем

2. Классификационные признаки технологических систем

3. Технологические структуры, различающиеся своим иерархическим уровнем

4. Понятие структуры системы

5. Базовые топологии структур систем

ЛИТЕРАТУРА

1. http://www.kstu.ru/servlet/contentblob?id=60891 Фаткуллина Р.Р., Абуталипова Л.Н. Основы системного анализа технологических объектов, 2013 г.

2. Справочник технолога-машиностроителя. В 2-х томах. Т.1. Под редакцией А.Г.Косиловой и Р.К.Мещерякова.- М.: Машиностроение, 1986, 496 с.

3. http://www.hi-edu.ru/e-books/xbook106/01/part-002.htm Организация производства.

4. http://www.studfiles.ru/preview/3972842/page:6/ Понятие систем технологий

5. http://www.studmed.ru/docs/document37998?view=1 Куликов Д.Д. САПР ТП. Конспект лекций

6. https://yadi.sk/i/wbFFZdOCvMytM Пример выполнения практической работы в Excel. Автор Уразбахтина А.Ю.

ПРИЛОЖЕНИЕ 1

Варианты заданий

| № вар. | № эскиза детали | № таблицы для формирования маршрута обработки | Вид обработки, который обязательно должен быть включен в маршрут | Значения Ra, которые обязательно должны быть получены при изготовлении детали | Код типа поверхности (при 3 – добавить в эскиз детали плоскую поверхность) |

| Сверление | 3,2; 12,5; 0,32 | ||||

| Зенкерование | 1,25; 3,2; 0,8 | ||||

| Развертывание | 0,63; 1,25; 0,03 | ||||

| Протягивание | 0,32; 1,25; 3,2 | ||||

| Растачивание | 1,6; 6,3; 0,5 | ||||

| Шлифование | 0,32; 1,6; 3,2 | ||||

| Хонингование | 0,25;1,25; 0,032 | ||||

| Притирка | 0,032; 0,16; 1,6 | ||||

| Раскатывание | 0,05; 1; 6,3 | ||||

| Виброраскатывание | 0,063; 1,6; 3,2 | ||||

| Калибрование | 0,1; 1,6; 6,3 | ||||

| Торцовое фрезерование | 3,2; 12,5; 0,16 | ||||

| Цилиндрическое фрезерование | 0,6; 3,2; 1 | ||||

| Строгание | 6,3; 5; 1,6 | ||||

| Торцовое точение | 0,32; 1,6; 0,5 | ||||

| Протягивание | 0,32; 1,25; 0,1 | ||||

| Плоское шлифование | 0,08; 0,32; 3,2 | ||||

| Шабрение | 6,3; 0,2; 1,6 | ||||

| Накатывание роликами | 0,32; 0,8; 3,2 | ||||

| Вибронакатывание | 0,1; 2,5; 1,6 | ||||

| Виброполирование | 0,3; 0,032; 3,2 | ||||

| Зенкерование | 1,25; 0,32; 0,63 | ||||

| Развертывание | 0,63; 12,5; 0,01 | ||||

| Протягивание | 0,32; 1,25; 3,2 | ||||

| Растачивание | 1,6; 6,3; 0,32 | ||||

| Шлифование | 0,2; 1,6; 3,2 | ||||

| Хонингование | 0,25; 1,25; 0,03 | ||||

| Притирка | 0,032; 0,16; 3,2 | ||||

| Торцовое фрезерование | 3,2; 6,3; 0,16 | ||||

| Цилиндрическое фрезерование | 0,6; 3,2; 0,1 | ||||

| Строгание | 6,3; 0,5; 1,6 | ||||

| Торцовое точение | 0,32; 1,6; 0,05 | ||||

| Торцовое точение | 0,2; 50; 3,2 | ||||

| Торцовое точение | 0,16; 6,3; 12,5 | ||||

| Торцовое точение | 0,32; 1,6; 0,1 |

ПРИЛОЖЕНИЕ 2

| № | Эскиз детали | № | Эскиз детали | № | Эскиз детали |

|

|

| |||

|

|

| |||

|

|

| |||

|

|

| |||

|

|

| |||

|

|

| |||

|

|

|

ПРИЛОЖЕНИЕ 3

Таблица 8 – Рекомендации по подбору вида обработки внутренних поверхностей вращения [2]

| Обработка | Шероховатость Ra после обработки, мкм |

| Сверление и рассверливание | 3,2 – 12,5 |

| Зенкерование черновое | 3,2 – 6,3 |

| Зенкерование чистовое | 1,25 – 3,2 |

| Развертывание черновое | 1,25 – 2,5 |

| Развертывание чистовое | 0,63 – 1,25 |

| Развертывание тонкое | 0,32 – 0,63 |

| Протягивание черновое | 1,25 – 3,2 |

| Протягивание чистовое | 0,32 – 1,25 |

| Растачивание черновое | 6,3 – 12,5 |

| Растачивание получистовое | 1,6 – 6,3 |

| Растачивание чистовое | 0,8 – 2 |

| Растачивание тонкое | 0,2 – 0,8 |

| Шлифование предварительное | 1,6 – 3,2 |

| Шлифование чистовое | 0,32 – 1,6 |

| Шлифование тонкое | 0,08 – 0,32 |

| Хонингование предварительное | 1,25 – 3,2 |

| Хонингование чистовое | 0,25 – 1,25 |

| Хонингование тонкое | 0,04 – 0,25 |

| Притирка | 0,02 – 0,16 |

| Раскатывание и выглаживание | 0,05 – 2 |

| Виброраскатывание | 0,063 – 1,6 |

| Калибрование | 0,1 – 1,6 |

Таблица 9 – Рекомендации по подбору вида обработки плоских и плоских торцевых поверхностей [2]

| Обработка | Шероховатость Ra после обработки, мкм |

| Торцовое фрезерование черновое | 3,2 – 12,5 |

| Торцовое фрезерование чистовое | 1 – 4 |

| Торцовое фрезерование тонкое | 0,32 – 1,25 |

| Цилиндрическое фрезерование черновое | 3,2 – 12,5 |

| Цилиндрическое фрезерование чистовое | 0,8 – 3,2 |

| Цилиндрическое фрезерование тонкое | 0,2 – 1 |

| Строгание черновое | 6,3 – 50 |

| Строгание чистовое | 1 – 6,3 |

| Строгание тонкое | 0,32 – 1,6 |

| Торцовое точение черновое | 25 – 50 |

| Торцовое точение чистовое | 1,6 – 6,3 |

| Торцовое точение тонкое | 0,32 – 1,6 |

| Протягивание черновое | 1 – 3,2 |

| Протягивание чистовое | 0,32 – 1,25 |

| Плоское шлифование предварительное | 1,6 – 4 |

| Плоское шлифование чистовое | 0,32 – 1,6 |

| Плоское шлифование тонкое | 0,08 – 0,32 |

| Шабрение от себя Z =20 … 10 | 1,6 – 6,3 |

| Шабрение от себя Z =30 … 20 | 0,63 – 2,5 |

| Шабрение на себя Ас =40 …60% | 0,032 – 1 |

| Шабрение на себя Ас =60 …80% | 0,1 – 0,4 |

| Накатывание роликами | 0,1 – 2 |

| Вибронакатывание | 0,16 – 2,5 |

| Виброполирование | 0,3 – 0,032 |

ОГЛАВЛЕНИЕ

| Стр. | |

| ВВЕДЕНИЕ | |

| ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ И ЛАБОРАТОРНОЙ РАБОТ | |

| ВОПРОСЫ ДЛЯ ПРОВЕРКИ | |

| ЛИТЕРАТУРА | |

| ПРИЛОЖЕНИЕ 1. Варианты заданий | |

| ПРИЛОЖЕНИЕ 2 | |

| ПРИЛОЖЕНИЕ 3 |

|

| <== предыдущая лекция | | | следующая лекция ==> |

| Тип организации производства определяется отраслевой спецификой и применяемыми технологиями, а также конкурентными целями компании, поэтому важно определить его тип. | | |

Не нашли, что искали? Воспользуйтесь поиском: