ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Условия эксплуатации инструментов

Для повышения точности обработки и эффективности работы режущих инструментов необходимо обеспечить правильные условия их эксплуатации.

Все работы, связанные с эксплуатацией режущего инструмента и наблюдением за его работой, проводят специальные инструментальные службы, отделы технического надзора за эксплуатацией режущего инструмента или цеховые технологи*. Отдел технического надзора подчинен главному инженеру. На некоторых заводах имеются службы главного инструментальщика.

Специальные инструментальные службы завода должны осуществлять централизованное руководство и управление всеми подразделениями инструментального хозяйства по определению потребности в режущем инструменте, планированию потребления и определению источников обеспечения, организацию производства и приобретения, учета и хранения техоснастки и средств контроля (ГОСТ 14.105—74, ГОСТ 14031 73, ГОСТ 3.1109—73 и др.).

Основные задачи инструментальных служб: бесперебойное снабжение инструментом производства; организация надзора за эксплуатацией инструмента и обеспечение оптимальных условий его работы, в том числе наблюдение за установленными режимами резания и соответствием их обрабатываемому материалу и условиям обработки, установление допустимого износа, организация системы наблюдений за работоспособностью инструмента, системы сигнализации внезапного или постепенного отказа инструмента: кроме этого наблюдение за восстановлением инструмента в процессе эксплуатации; обеспечение качества изготовления, заточки, надлежащего хранения и транспортирования инструмента.

В процесс эксплуатации инструмента в производстве различаются следующие этапы: подготовка инструмента к работе; наладочные работы, в том числе установление режимов резания; непосредственная работа инструмента, снятие стружки — резание и получение деталей требуемого качества; контроль работоспособности инструмента во время и по окончании работы; восстановление работоспособности — режущих свойств и размеров; консервация и складирование инструмента.

При использовании инструмента в автоматизированых системах производства появляются добавочные этапы — автоматизация поиска необходимого инструмента на складе, подача его на рабочее место в инструментальный магазин, на станок, снятие со станка и передача в инструментальный магазин, транспортирование в наладочное отделение.

Выбор и назначение инструмента производится по данным технологической карты. Для облегчения поиска инструментам присваиваются определенные номера-индексы, шифры, которые указывают в технологической карте. Обозначения (классы, группы и др.) приведены в Общесоюзном классификаторе продукции (ОКП) [44] и в ГОСТах по видам инструментов. В технологической карте должны быть указаны назначение инструмента по виду обработки, размер, точность, материал режущей части, присоединительные размеры для крепления на станке, в приспособлении или специальной инструментальной оснастке.

Метод обкатки более точен и производителен, чем метод копирования. Он позволяет одним инструментом нарезать теоретически любое число зубьев и представляет большие возможности в получении более целесообразной формы зуба (за счет смещения).

Метод обкатки состоит в том, что инструмент и заготовка на станке образуют правильное эвольвентное зацепление, т.е. их движения согласованы определенным образом.

При нарезании зубчатых колес методом обкатки применяется инструмент двух типов: долбяк и инструментальная рейка.

Долбяк представляет собой зубчатое колесо, которое выполнено по всем правилам изготовления режущего инструмента: с передним и задним углами резания, утончением в направлении от передней режущей грани.

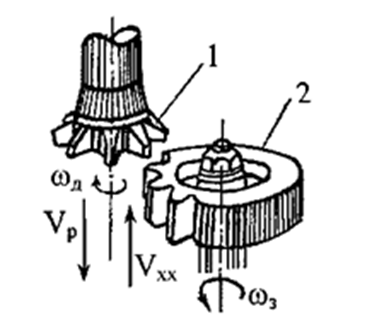

Рисунок 3 – Нарезание зубьев долбяком

Процесс нарезания долбяком в упрощенном виде можно представить следующим образом (рис.3). Долбяк 1 движется сверху вниз, прорезая впадину со скоростью резания Vр. Затем он несколько отодвигается от заготовки 2 и движется вверх со скоростью холостого хода Vхх, поворачивается на небольшой угол φд. Угол поворота заготовки и угол поворота долбяка связаны отношением:

,

,

где zд - это число зубьев долбяка,

zз - число зубьев нарезаемого колеса.

Затем долбяк движется вниз, производя рез. В процессе нарезания долбяк как бы зацепляется с нарезаемым колесом, профили зубьев которого образуются, как огибающие к положениям зубьев долбяка, движущегося относительно заготовки.

Не нашли, что искали? Воспользуйтесь поиском: