ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Сверлильные станки. Приспособления сверлильных станков

Сверлильные станки предназначены для сверления, рассверливания, зенкерования и развертывания отверстий (цилиндрических и конических, сквозных и глухих), нарезания резьбы и зенкерования (цекования) поверхностей. Широко используются в основных и вспомогательных цехах машиностроительных предприятий.

В соответствии с классификацией металлорежущего оборудования сверлильные станки относятся к группе № 2. Группа сверлильных станков подразделяется на следующие типы; I - вертикально-сверлильные, 2 - одношпиндельные полуавтоматы; 3 - многошпиндельные полуавтоматы; 4 - координатно-расточные; 5 - радиально-сверлильные; 6 - горизонтально-расточные; 7 - алмазно-расточные; 8 - горизонтально-сверлильные; 9 - разные (станки для глубокого сверления и др.).

Основными техническими характеристиками сверлильных станков являются: наибольший условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшее расстояние от торца шпинделя до стола и до фундаментной плиты и др.

Устройство вертикально-сверлильного станка 2А125 (25 - максимальный диаметр сверления 25 мм) представлено на рис.47.

На фундаментной плите I смонтирована колонна 2. В верхней части колонны расположена коробка скоростей 7, через которую шпинделю 4 с режущим инструментом сообщают главное вращательное движение (v) Движение подачи (поступательное вертикальное) (Sв) инструмент получают через коробку подач 6, расположенную в кронштейне 5. Заголовку устанавливают на столе 3. Стол и кронштейн имеют установочные перемещения (Sу) по вертикальным направляющим колонны 2. Совмещение оси вращения инструмента с заданной осью отверстия достигается перемещением заготовки (вручную), поэтому при одном закреплении заготовки можно просверлить только одно отверстие.

На радиально-сверлильных станках за одно закрепление заготовки имеется возможность обрабатывать несколько отверстий, расположенных на значительном расстоянии друг от друга. Эти станки, в отличие от вертикально-сверлильных, обеспечивают совмещение осей режущего инструмента и обрабатываемых отверстий перемещением шпиндельной головки в горизонтальной и в вертикальной плоскостях.

Устройство радиально-сверлильного станка-2А554 (5 - максимальный диаметр сверления 50 мм, 4 максимальный ход шпинделя 400 мм) представлено на рис.48).

К фундаментной плите I крепят неподвижную колонну 2 с поворотной гильзой 3. На гильзе установлена траверса 4, которая может перемещаться по ней (Sу) и закрепляться с помощью механизма 5 на определенной высоте в зависимости от размеров обрабатываемой заготовки. Шпиндельная головка 6, внутри которой находятся коробка скоростей 7 и коробка подач 8, перемещается по направляющим траверсы в горизонтальном направлении (Sу) и вместе с траверсой поворачивается вокруг колонны (Sу). Шпиндель 9 с инструментом получает главное вращательное движение (v) и движение подачи (Sв) (поступательное вертикальное). Заготовки закрепляют на столе 10 или непосредственнона фундаментной плите I.

Расточные станки применяют в основном для обработки отверстий д точно координированными осями в крупно- и среднегабаритных заготовках корпусных деталей.

На расточных станках выполняют сверление, зенкерование, развертывание и растачивание отверстий, обтачивание наружных цилиндрических поверхностей резцом, подрезание торцов, нарезание резьбы и фрезерование плоскостей.

Главным движением является вращение режущего инструмента (V). Движением подачи (S) является поступательное движение инструмента или заготовки. Направление подачи может быть продольным, поперечным, радиальным и вертикальным в зависимости от характера обрабатываемой поверхности.

За скорость резания принимают окружную скорость вершины резца

(м/мин),

(м/мин),

гдеD > - диаметр обработанного отверстия;

n - частота вращения режущего инструмента.

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия.

По форме поперечного сечения стержня эти резцы подразделяют на квадратные, прямоугольные и круглые.

В зависимости от вида обработки используют различные типы расточных резцов: проходные, подрезные, канавочные и резьбовые. Широко применяют пластинчатые резцы. Они являются основным инструментом для растачивания отверстий диаметром более 20мм. Пластинчатые в резцы делят на одно- и двухлезвийные. Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия. Кроме резцов при растачивании используются расточные блоки и расточные головки.

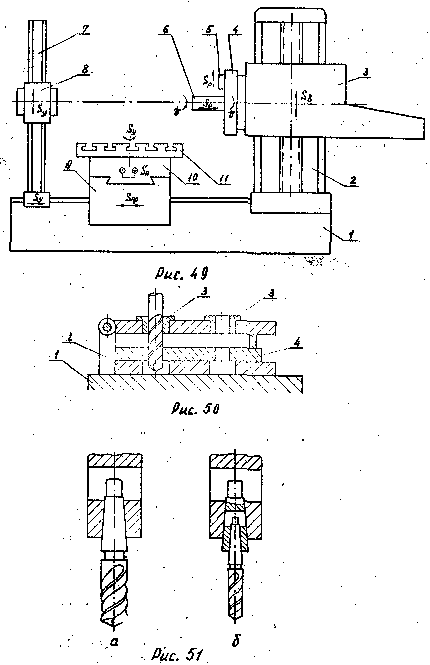

Устройство горизонтально-расточного станка 2620Г представлено нарис.49.

На станине I установлена стойка 2, на вертикальных направляющих которой смонтирована шпиндельная бабка 3. В шпиндельной бабке расположены коробка скоростей и коробка подач. Шпиндель коробки скоростей полый, на нем закреплена планшайба 4 с радиальным суппортом 5. Внутри полого шпинделя смонтирован расточной шпиндель 6. Задняя стойка 7 с подшипником предназначена для поддержания длинных расточных оправок (двухопорных оправок). Подшипник 8 перемещается по задней стойке 7 синхронно со шпиндельной бабкой 3, сохраняя соосность со шпинделем.

Заготовку устанавливают на поворотном столе II, состоящем из двух частей: салазок 9, перемещающихся вдоль станины, и каретки 10, имеющей поперечное перемещение по направляющим салазок. Главным движением является вращение расточного шпинделя или планшайбы. Движение подачи, в зависимости от характера обрабатываемых поверхностей, получает стол с заготовкой или инструмент за счет осевого перемещения расточного шпинделя 6, радиального перемещения суппорта 5 или вертикального перемещения шпиндельной бабки 3 по направляющим стойки 2.

Приспособления для установки деталей на сверлильных станках • во многом зависят от масштаба выпуска деталей. В единичном производстве сверление осуществляется по разметке, а заготовки закрепляютсяна столе прижимными планками и устанавливаются на подкладки или специальные угольники. Используются также трех- или четырехкулачковые патроны, машинные тиски, ручные тиски, призмы.

В серийном производстве, когда изготовляются партии одинаковыхизделий, целесообразно применять специальные приспособления, называемые кондукторами (рис.50), закрепляемые на столе сверлильного станка 1. Они имеют направляющие кондукторные втулки 3, запрессованные в тело кондуктора 2. Кондукторные втулки обеспечивают определенное положение режущего инструмента относительно обрабатываемой заготовки 4, закрепляемой в кондукторе. Необходимость в разметке при использовании кондукторов отпадает, обеспечивается более высокая точность размеров и производительность обработки.

Режущий инструмент в шпинделе станка закрепляется с помощью вспомогательного инструмента: переходных втулок, патронов и оправок. Каждый станок имеет определенный конус шпинделя, и если конический хвостовик инструмента и конусное отверстие совпадают, то хвостовик инструмента закрепляют непосредственно в шпинделе станка (рис. 51а). Если размер конуса хвостовика инструмента меньше размера конического отверстия шпинделя, то применяют переходные втулки (рис.51б).

Инструменты с цилиндрическим хвостовиком закрепляют в двух-, трехкулачковых патронахили цанговых патронах. Патроны могут быть самоцентрирующие, быстросменные, реверсивные. Быстросменные патроны применяются в тех случаях, когда в одной операции должна быть выполнена обработка последовательно несколькими инструментами (сверление, зенкерование и развертывание, сверление и нарезание резьбы).

При применении таких патронов смена режущих инструментов может производится на ходу станка без выключения вращения шпинделя.

Заготовки на столе расточного станка закрепляют с помощью различных универсальных приспособлений: прижимных планок, станочных болтов, угольников, призм и т.п. Режущий инструмент закрепляют с помощью консольных оправок (закрепляемых только в шпинделе станка), двухопорных оправок и патронов.

Не нашли, что искали? Воспользуйтесь поиском: