ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

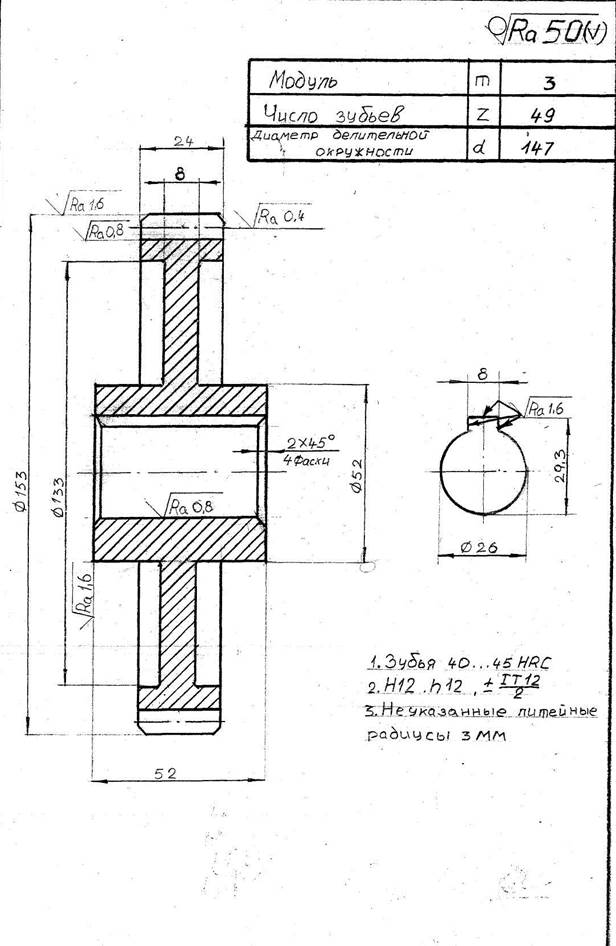

Последовательность вычерчивания зубчатого колеса

Данная работа выполняется на листе формата А4.

1. На формате провести верхнюю и правую рамки.

2. Вычертить таблицу параметров колеса.

3. Провести осевые и центровые линии главного вида и упрощенного вида слева. При этом следует зарезервировать место для нанесения размеров и знаков шероховатости поверхностей.

4. Вычертить главный вид и вид слева по рассчитанным размерам.

5. Нанести обозначения шероховатости поверхностей. При этом следует учесть, что шероховатость боковой поверхности зуба условно задается на делительной окружности колеса.

6. Нанести необходимые размеры.

7. Заполнить таблицу.

8. Проверить чертеж.

9. Обвести выполненные изображения соответствующими типами линий.

Данные для расчета колеса

| Вар | ||||||||||||||||

| m | ||||||||||||||||

| Z |

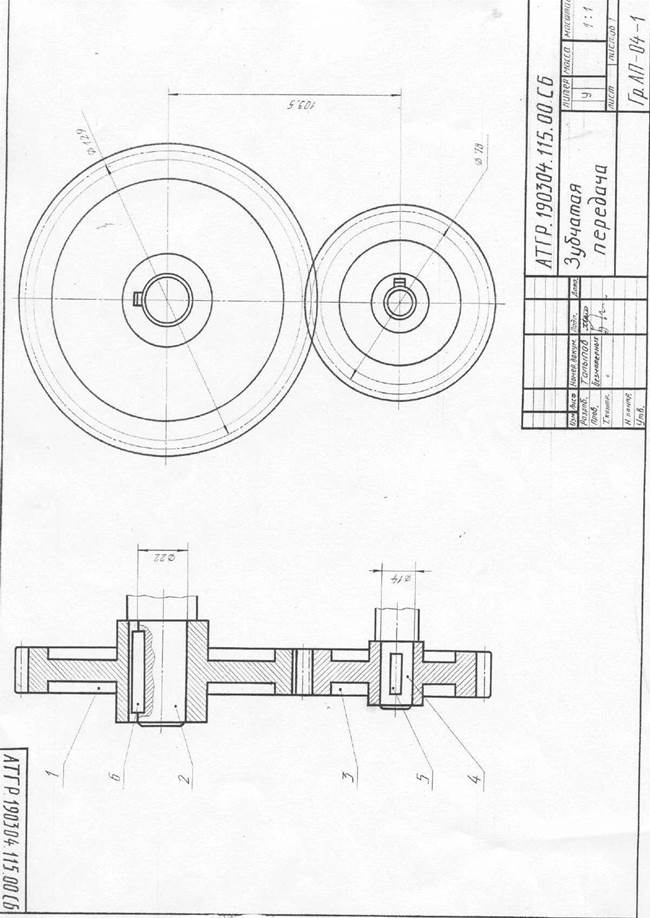

Лист 2 (формат А3)

«Выполнение сборочного чертежа цилиндрической зубчатой передачи»

Цилиндрическая зубчатая передача применяется для того, чтобы передать вращательное движение (крутящий момент) от одного вала к другому, причем осевые линии валов в цилиндрической передаче расположены параллельно друг другу.

Зубья колес, входящих в зацепление, должны быть одинаковыми, а следовательно, равными должны быть и величины их модулей. Количество зубьев этих колес чаще всего различное, но в отдельных случаях может быть и одинаковым.

Зубчатое колесо передачи, сообщающее вращение другому (парному) колесу, называют ведущим, а которому сообщается вращение, называют ведомым. Обыкновенно ведущим является колесо передачи с меньшим числом зубьев. Это колесо называется шестерней, а ведомое - просто колесом.

Для обозначения и расчета элементов шестерни и колеса вводятся индексы: для шестерни — индекс «1», а для колеса — индекс «2».

Расчет параметров передачи

Перед вычерчиванием цилиндрической зубчатой передачи следует произвести расчет размеров основных элементов шестерни и колеса. Этот расчет производится по тем же соотношениям, которые использовались при выполнении рабочего чертежа отдельно взятого зубчатого колеса в предыдущем задании.

Данные для расчета: модуль — m и числа зубьев ведущего и ведомого колес следует взять согласно своему варианту.

Ниже приведен примерный расчет для следующих данных:

m=5; Z1 =14; Z 2 = 23.

1. Диаметры делительных окружностей:

d1=mZ1 = 5 • 14 = 70 мм

d2 = mZ 2 = 5*23 =115 мм

2. Высоты головки и ножки зуба:

h a = m = 5 mm

h f = 1.25m =1,25*5 = 6,25мм

3. Диаметры окружностей выступов:

da1 = d1 + 2h а = 70 + 2*5 = 80мм

d а2 =d2 + 2h а =115 + 2.5= 125мм

4. Диаметры окружностей впадин:

d f = d1 - 2h a = 70-2*6,25 = 57,5мм

d f 2 = d 2 +2h f = 115-2*6,25=102,5мм

Примечание: рассчитанные выше размеры округлению не подлежат.

5. Длина зуба:

b = 7m =7*5 = 35мм

6. Толщина обода колеса:

e = 2m = 2*5 = 10мм

Так как шестерня имеет малый диаметр, то диск в ней можно не выполнять, следовательно и явно выраженный обод в ней также отсутствует (приложение 4).

7. Диаметр вала (и равный ему по величине диаметр отверстия в ступице) определяется по формуле:

dB1= dа1 /6 = 80/6= 13,3мм

d,2 = dа2 /6=125/6=20,8мм

Полученные величины следует округлить до ближайшего большего значения из ряда нормальных (стандартных) диаметров и длин по ГОСТ 6636 - 69 (приложение 2).

В рассматриваемом примере:

dB1=14мм

dB 2 = 22мм

8. Диаметры ступиц:

dСТ1=l,8dB1 = 1,8*14 = 25,2мм

dCT2 = 1.8dB2 = 1,8*22 = 39,6мм

Окончательно принимаем следующие диаметры ступиц:

dСТ1 = 25мм

dСТ2 = 40мм

9. Длину ступиц шестерни и колеса берем на 10мм больше длины зуба.

1СТ1=1СТ 2= b + 10 = 35 + 10 = 45мм

10. Толщина диска колеса:

k = 0,3 b = 0,3*35 = 10,5мм

Принимаем k = 10мм

11.Определяем размеры шпонок и шпоночных пазов для шестерни и колеса. Эти размеры берутся из таблиц ГОСТ 23360 - 78 в зависимости от диаметра вала (приложение 3).

Длина шпонки берется примерно равной длине зуба Ь и округляется до ближайшего значения из ряда нормальных диаметров и длин (приложение 2).

В рассматриваемом примере:

для вала шестерни с диаметром 14мм:

ширина шпонки b = 5мм;

высота шпонки h = 5мм;

длина шпонки 1 = 32мм;

глубина шпоночного паза в валу t1 = 3мм;

глубина шпоночного паза в шестерне t2 = 2,3мм.

Для вала колеса с диаметром 22мм:

B=6мм t1 =3,5мм

h = 6мм t2 = 2,8мм

1 =32мм

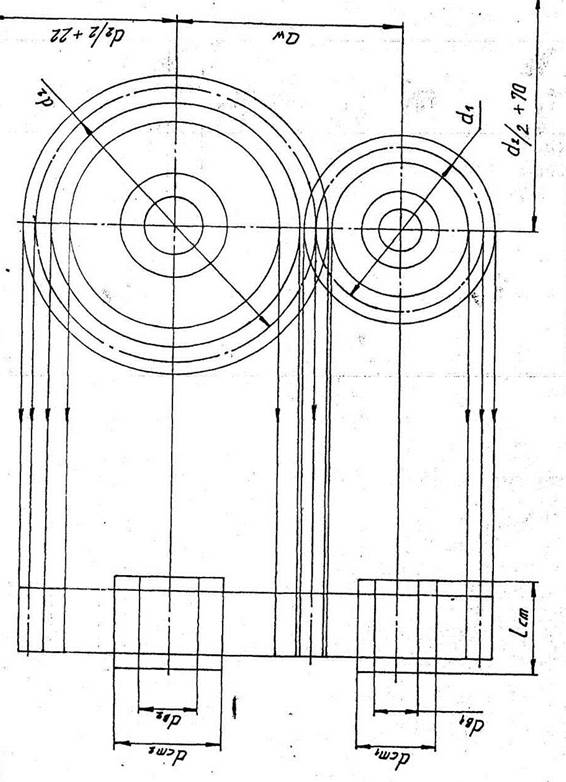

Последовательность вычерчивания цилиндрической

зубчатой передачи

Цилиндрическая зубчатая передача вычерчивается на формате АЗ в двух видах. На главном виде выполняется разрез.

При выполнении чертежа следует учесть, что касание шестерни и колеса происходит по делительным окружностям. Тогда межцентровое расстояние (расстояние между центрами шестерни и колеса) aw определяется по формуле:

aw= (d1 + d2)/2.

В рассматриваемом примере aw = (70+115)/2 = 92,5мм.

Чертеж выполняется в такой последовательности:

1. На формате провести рамку и основную надпись.

2. Провести вертикальную и две горизонтальные штрихпунктирные тонкие линии по размерам, указанным в приложении.

3. Через верхнюю точку пересечения этих линий провести делительную окружность колеса диаметром d2, а через нижнюю точку пересечения -делительную окружность шестерни диаметром d1. Обе окружности проводятся штрихпунктирной тонкой линией и должны коснуться друг друга.

4. Отложить наружу от делительных окружностей высоту головки зуба hа, a внутрь - высоту ножки зуба h f и провести через полученные засечки окружности выступов и впадин. При этом в зоне зацепления между выступами и впадинами шестерни и колеса должен получиться зазор, равный 0,25т.

5. Отложить внутрь от окружности впадин колеса отрезок, равный толщине обода «е», и провести через полученную засечку окружность из центра колеса.

6. Примерно посередине незаполненной левой части формата провести две вертикальные тонкие линии с расстоянием между ними, равным длине зуба «b».

7. В проекционной связи с выполненным видом слева построить на главном виде зубья шестерни и колеса, а также обод колеса.

8. По рассчитанным ранее размерам построить на главном виде (разрезе) и виде слева ступицы шестерни и колеса.

9. Построить на главном виде диск колеса с шириной «k».

10. Построить на главном виде и виде слева валы шестерни и колеса. На обоих валах показать буртики, в которые упирается колесо при сборке. Диаметр буртиков принять на 4…5мм больше диаметра соответствующего вала.

11. Изобразить шпоночные соединения колес с валом по размерам, приведенным в расчете.

12. Провести линии - выноски и полки от каждой детали.

13. Нанести на сборочном чертеже следующие размеры:

- диаметры делительных окружностей;

- межцентровое расстояние;

- диаметры валов с указанием посадки.

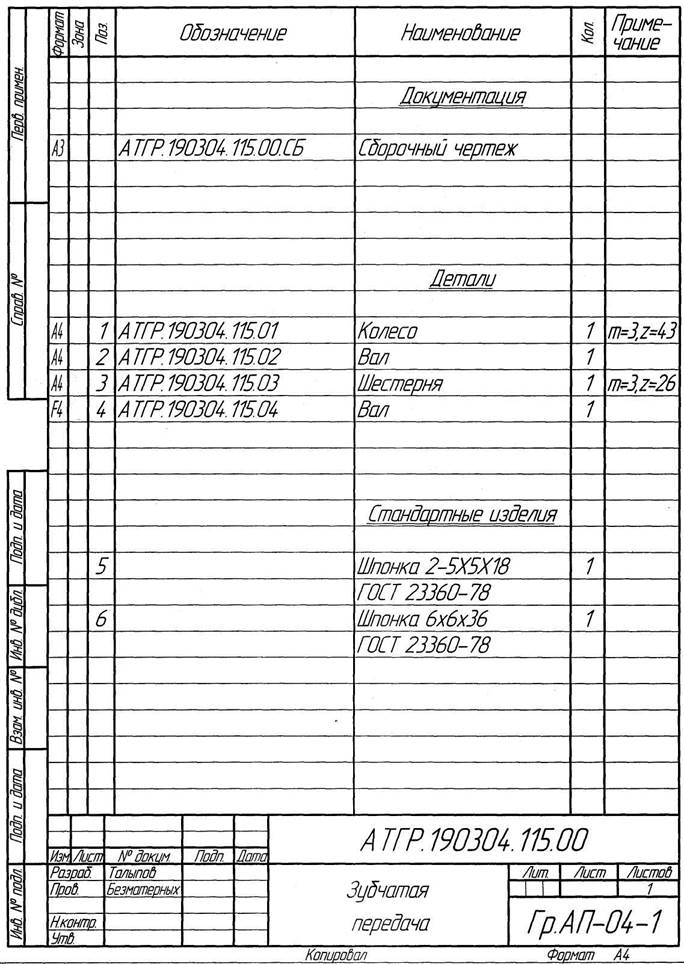

14. Заполнить спецификацию.

15. Пронумеровать детали на сборочном чертеже в соответствии со спецификацией.

16. Заполнить основную надпись на сборочном чертеже и спецификации.

17. Обвести выполненные изображения соответствующими типами линий. При этом следует учесть, что на главном виде (разрезе) зуб ведущего колеса в зоне зацепления считается видимым и поэтому обводится сплошной толстой линией, а зуб ведомого колеса - невидимым и поэтому его вершина обводится штриховой линией.

18. Проверить чертеж.

Пример выполнения данной работы приведен

Данные для расчета передачи

| Вар. | ||||||||||||||||

| m | ||||||||||||||||

| Z 1 | ||||||||||||||||

| Z 2 |

Нормальные линейные размеры ГОСТ 6636 – 69

Для подстановки линейных размеров (диаметров, длин и др.) стандартом устанавливается следующий ряд, мм:

9.0; 10.0; 11.0; 12.0; 14.0; 16.0; 18.0; 20.0; 22.0; 25.0; 28.0; 32.0; 36.0; 40.0

Соединения призматическими шпонками ГОСТ 23360 – 78

| Диаметр вала d | Шпонка | Паз | |||

| b | h | t 1 | t 2 | ||

| св 6 по 8 | 6…20 | 1,2 | 1,0 | ||

| св 8 по 10 | 6…36 | 1,8 | 1,4 | ||

| св 10 по 12 | 8…45 | 2,5 | 1,8 | ||

| св 12 по 17 | 10…56 | 3,0 | 2,3 | ||

| св 17 по 22 | 14…70 | 3,5 | 2,8 | ||

| св 22 по 30 | 18…90 | 4,0 | 3,3 | ||

| св 30 по 38 | 22…110 | 3,3 | |||

| св 38 по 44 | 28…140 | 3,3 | |||

| св 44 по 50 | 36…160 | 5,5 | 3,8 |

Лист 3-9 (Формат А3 или А4)

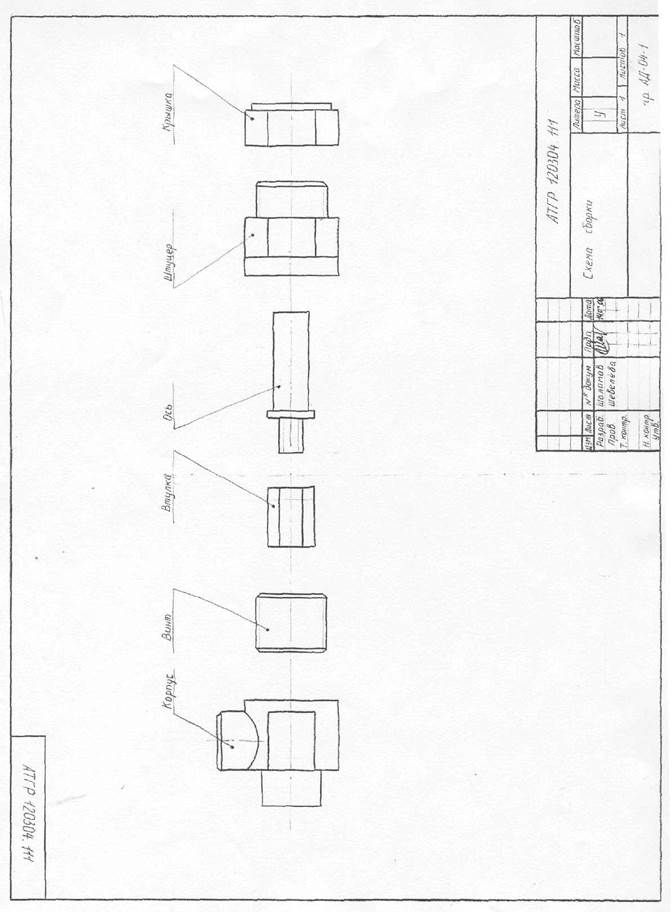

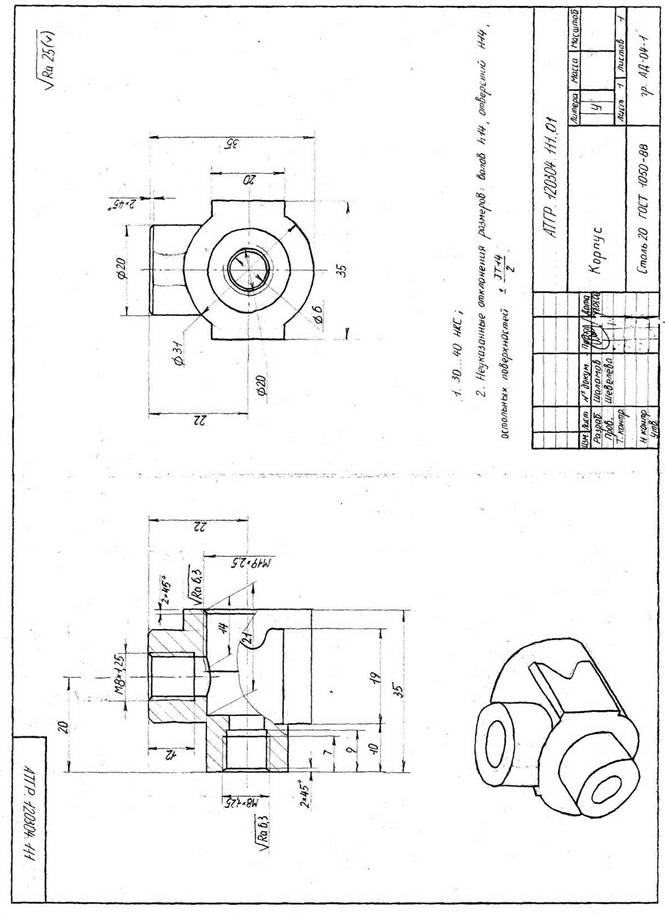

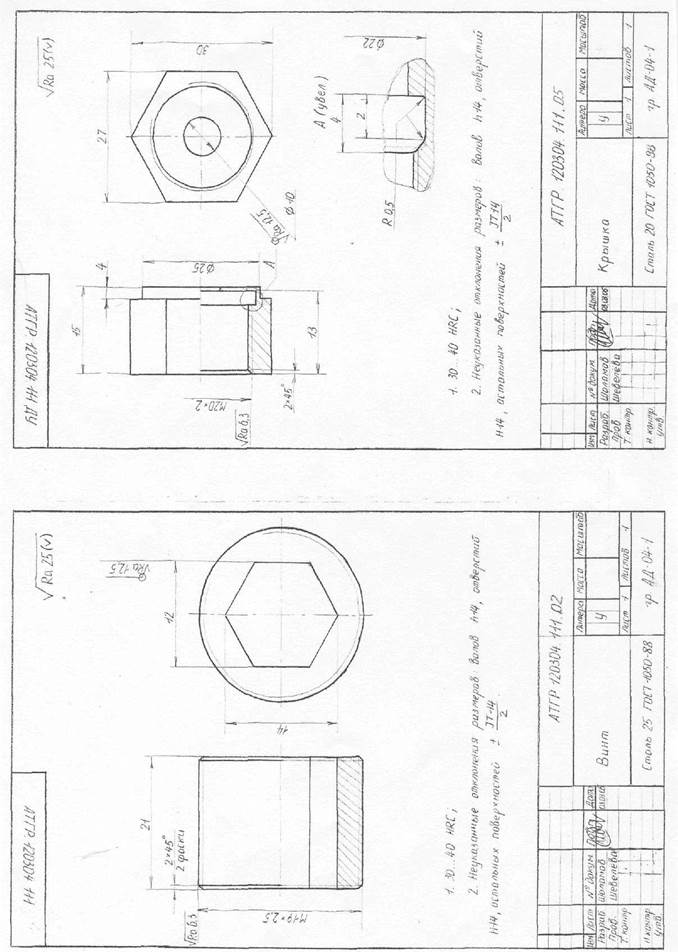

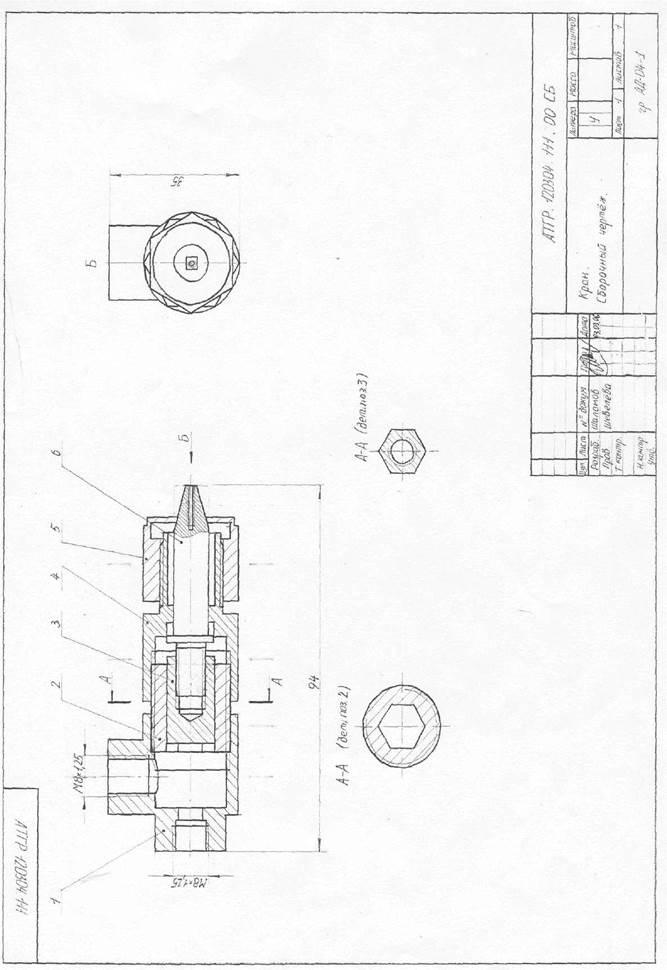

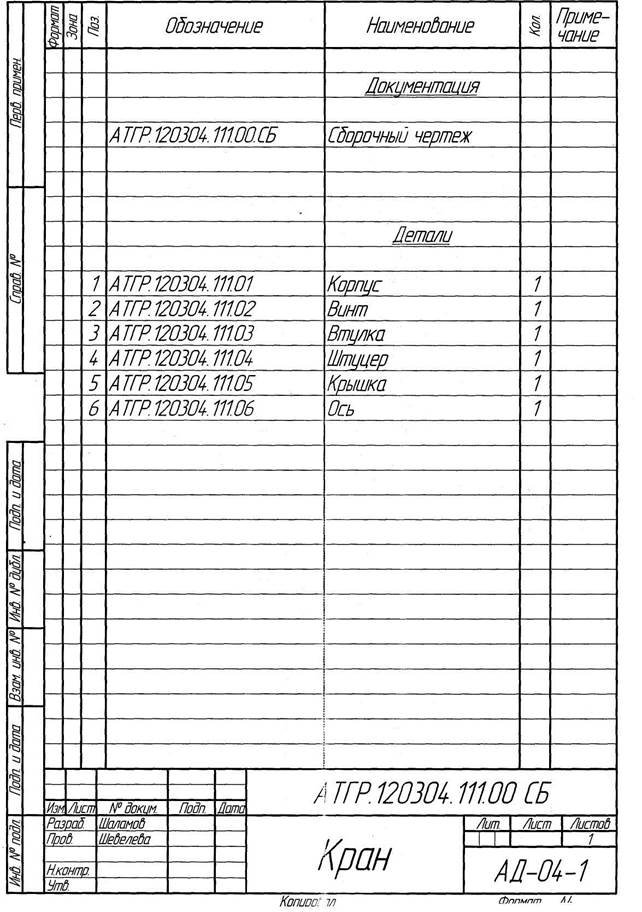

По сборочной единице состоящей из 4-6 деталей, соединенных при помощи резьбы выполнить:

1. схему сборки (формат А3 в клетку)

2. эскизы каждой детали с техническим рисунками двух деталей

3. эскиз сборочного чертежа (формат А3 в клетку)

Последовательность выполнения сборочного чертежа

1. Выбор главного вида и других видов, разрезов и сечений

2. Подготовка формата (рамка и основная надпись)

3. Компоновка формата

4. Выполнить корпусную деталь с выбранным разрезом

5. Зачем последовательного вычертить остальные детали, пользуясь схемой сборки

6. Вычертить остальное изображение

7. Нанести габаритные размеры

8. Обозначить номера позиций

9. Заполнить спецификацию деталей (смотрите образец)

|

| |||

Не нашли, что искали? Воспользуйтесь поиском: