ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Курсове проектування 3 страница

Закінчення процесу зарядки акумулятора характеризується рясним газовиділенням.

Щоб встановити, чи добре заряджена батарея, її тимчасово відключають від мережі і через 2-3 мін повторно включають на зарядку. Якщо при цьому наступить інтенсивне газовиділення, то це означатиме, що батарея заряджена добре.

Справність батареї після зарядки характеризується однаковими і стійкими показниками при перевірці її вилкою навантаження і ареометром через декілька годинників після зарядки. Розбіжність в напрузі окремих акумуляторів повинна бути не більше 0,1 В, а в щільності електроліту — не більше 0,01.

Акумуляторні батареї слід зберігати в сухому вигляді або в робочому стані.

Пітання №3. Положення про технічне обслуговування і ремонт рухливого складу автомобільного транспорту (1988р.). Прімірній перелік операцій сезонного технічного обслуговування. Норматівні документи.

Виконати роботи, передбачені другим технічним обслуговуванням.Окрім робіт, передбачених другим технічним обслуговуванням, виконати наступне: 1. Промити систему охолоджування двигуна.2. Перевірити полягання і дію кранів системи охолоджування і зливних пристроїв в системах живлення і гальм.3. Зняти акумуляторну батарею для заряджання і відкоректувати щільність електроліту.4. Промити паливний бак і продути топливопроводы (восени).5. Промити радіатори отопителя кабіни кузова)и пусковий підігрівач.6. Зняти карбюратор і паливний насос, промити і перевірити перебування і роботу на стенді (восени).7. Зняти паливний насос високого тиску, промити і перевірити перебування і роботу на стенді (восени).8. Зняти переривник-розподільник, очистити, перевірити стан і при необхідності відрегулювати на стенді.9. Зняти генератор і стартер, очистити, продути внутрішню порожнину; при необхідності розібрати, замінити зношені деталі і змастити підшипники.10. Замінити мастило гнучкого валу механічного приводу спідометра і циліндрових шестерень електричного спідометра.Перевірити правильність опломбування спідометра і його приводу.11. Перевірити справність датчика включення муфти вентилятора системи охолоджування і датчиків аварійних сигналізаторів температури рідині в системі охолоджування і тиску масла в системі мастила.12. Перевірити щільність закриття і повноту відкриття шторок радіатора.13. Провести сезонну заміну масел відповідно до химмотологической карти.14. Перевірити стан ущільнень дверей і вікон, встановити чохли утеплювачів. Специфічні роботи по автомобілях, що працюють на зрідженому газі 1. Перед проведенням сезонного технічного обслуговування газ з балонів злити, а балон дегазувати інертним газом.2. Перевірити тиск спрацьовування запобіжного клапана газового балона.3. Продути газопроводи стислим повітрям.4. Перевірити роботу обмежувача максимальної частоти обертання колінчастого валу.5. Провести контрольну перевірку манометра з реєстрацією результатів в журналі контрольних перевірок.6. Продути топливопроводы стислим повітрям.7. Один раз в рік при підготовці автомобілів до зимової експлуатації:· зняти з автомобіля газовий редуктор, змішувач газу, випарник, магістральний вентиль і магістральний газовий фільтр;· розібрати, промити, зібрати і відрегулювати на стенді; при необхідності усунути несправності і перевірити герметичність;· зняти кришки вентилів витратних, наповнювального і контролю максимального наповнення, перевірити стан деталей;· зняти запобіжний клапан, відрегулювати на стенді і опломбувати;· перевірити манометр, опломбувати і поставити клеймо з терміном наступної перевірки.8. Один раз в 2 роки:· оглянути газовий балон з арматурою;· провести гідравлічні і пневматичні випробування;· провести забарвлення балона і нанести клеймо з терміном наступного огляду. Специфічні роботи по автомобілях, що працюють на стислому газі 9. Перед проведенням сезонного обслуговування газ з балонів видалити, а балони дегазувати інертним газом.10. Продути газопроводи стислим повітрям.11. Перевірити тиск спрацьовування запобіжного клапана редуктора високого тиску.12. Провести контрольну перевірку манометрів високого тиску з реєстрацією результатів в журналі контрольних перевірок.13. Перевірити роботу обмежувача максимальної частоти обертання колінчастого валу.14. Перевірити роботу паливного насоса.15. Продути топливопроводы стислим повітрям.16. Один раз в рік, при підготовці до зимової експлуатації автомобілів:· зняти редуктор високого тиску, розібрати, усунути несправності. Після збірки відрегулювати і перевірити герметичність;· зняти редуктор низького тиску, розібрати, усунути несправності. Після збірки відрегулювати тиск газу в першій і в другій ступенях; перевірити герметичність;· зняти кришки наповнювального і витратних вентилів (не вивертаючи корпусів з газового балона); перевірити стан деталей;· зняти електромагнітні замочні клапани, очистити і перевірити працездатність; після збірки перевірити герметичність;· перевірити елементи магістрального газового фільтру, що фільтрують, бензинового клапан-фильтра, фільтру редукторів високого і низького тиску;· зняти карбюратор-змішувач і перехідник змішувача, а також паливний насос; промити, перевірити перебування і роботу на стенді;· перевірити стан і кріплення паливного бака; · злити відстій і промити паливний бак;· перевірити манометри високого і низького тиску, опломбувати і поставити клеймо з терміном наступної перевірки.17. Один раз в 2 роки:· зняти газові балони для огляду;· провести гідравлічні і пневматичні випробування балонів;провести забарвлення балонів і нанести клеймо з терміном наступного огляду.

Пітання №4. Діагностування кутів встановлення передніх коліс, шворневих з’єднань й рульового керування автомобіля.

Діагностування рульового управління.

Контрольно-діагностичне устаткування: прилад для перевірки рульового управління К187 або К402; прилад для перевірки гидроусилителя К405 або установка моделі К465м

|

Прибор К187 (рис. 1) или К402 предназначен для проверки технического состояния рулевого управления автомобилей по суммарному люфту и общей силе трения. Тип прибора — переносной, ручной. Прибор состоит из динамометра / со шкалой и люфто-мера 2, который крепится на рулевом колесе, а его стрелка 6 — на рулевой колонке при помощи захвата 4 и кронштейнов 5, 3.

Мал. 1. Прилад моделі К187 для перевірки рульового управління

|

Прибор К405 (рис. 2) предназначен для проверки технического состояния гидроусилителя автомобилей ЗИЛ без их снятия. Тип — переносной, гидроэлектрический. На приборе установлены: жидкостный манометр 2, дистанционный термометр 6, объемный счетчик жидкости 4, электроимпульсный тахометр 5, сигнальная лампа /, а также внутри корпуса 3 имеются нагрузочный клапан и реверсивный золотник.

Мал. 2. Прилад моделі К405 для перевірки гидроусилителя рульового управління на автомобілі: 1 — сигнальна лампа; 2 — рідинний манометр; 3 — корпус; 4 — об'ємний лічильник рідини; 5 — електроімпульсний тахометр; 6 — дистанційний термометр

Прилад підключається до гідросистеми підсилювача, до дроту переривника і до «маси» автомобіля. Перевірка проводиться по наступних параметрах: частота обертання колінчастого валу двигуна, тиск і продуктивність насоса підсилювача, температура масла, момент почала і повного відкриття золотника підсилювача.

Установка К465м (мал. 3) призначена для перевірки гідравлічних систем рульового управління безпосередньо на автомобілях ЗІЛ, ГАЗ, КАМАЗ. Тип установки — пересувна, гідравлічна. Складається з візка і блоку приладів, аналогічних К405.

Рис. 3. Установка модели К465М для проверки гидросистем рулевого управления на автомобиле

1. Перевірка технічного стану рульового управління приладом К187 або К402 по люфту і втратам на тертя проводиться в послідовності операцій.

Встановити передні колеса в положення, відповідне руху автомобіля по прямій.

Оглянути кріплення деталей рульового приводу і механізму, з'єднання шлангів гидроусилителя і натягнення ременя гидронасоса. При необхідності усунути несправність.

Закріпити стрілку 6 приладу К187 (мал. 1) на рульовій колонці, а люфт 2 на рульовому колесі.

Прикладаючи зусилля на рукоятку люфта не більше 10 Н (1 кгс), повернути рульове колесо ліворуч від моменту, поки воно не почне перевищувати цього значення, і встановити стрілку 6 на нуль шкали, а потім повернути рульове колесо таким же чином управо і визначити люфт за шкалою в градусах.

Люфт рульового колеса вимірюється без вивішування коліс. При цьому автомобіль повинен бути встановлений на рівному горизонтальному майданчику, а тиск повітря в шинах відповідати нормі. За наявності гидроусилителя рулюючи люфт перевіряється при працюючому двигуні на середній частоті обертання колінчастого валу.

Втрати на тертя в рульовому управлінні визначаються за шкалою динамометра / при поверненні рульового колеса з одного крайнього положення в інше. При цьому передні колеса вивішують і встановлюють в положення для руху по прямій. За наявності гидроусилителя рулюючи силу тертя вимірюють при опущених колесах і працюючому двигуні на середній частоті обертання колінчастого валу.

Отримані дані звірити з нормативними значеннями і провести технічний висновок.

2. Перевірка працездатності гидроусилителя рульового управління установкою К465м проводиться в послідовності операцій.

|

Рис. 4. Схема подключения установки модели К465М:

1 — бачок гидронасоса; 2, 14, 15, 17 — зворотні клапани; 3, 13, 16, 18 — шланги; 4 — манометр; 5— трубки; 6 — гідравлічний блок; 7 — термометр; 8 — об'ємний лічильник рідини; 9, 12 — крани; 10 — запобіжний клапан; 11 — двосекційний кран

Перевірити рівень масла в бачку насоса гидроусилителя. При необхідності долити масло до норми по встановлених мітках і провести прокачування гідросистеми при працюючому двигуні на неодруженому ходу шляхом повного двух- триразового повороту рульового колеса при сталому рівні масла в бачку насоса.

Підключити установку до гідравлічної системи рулюючи згідно схемі (мал. 4) за допомогою чотирьох шлангів 3, 13, 16, 18 із зворотними клапанами 2, 14, 15, 17.

Запустити, прогріти двигун і встановити малу частоту обертання колінчастого валу на неодруженому ходу, перевірити герметичність в з'єднаннях гідросистем установки і підсилювача рулюючи.

Включити краном 9 подачу масла до лічильника 8 і на середній частоті зміряти продуктивність насоса гидроусилителя.

Закрити крани 9 і 12, перевірити по манометру 4 створюване насосом гидроусилителя тиск на малих і середніх частотах в течію не більше 15 з при температурі масла 65—75° З, контрольованою термометром 7.

Отримані дані звірити з нормативними значеннями і провести технічний висновок.

3. Перевірка і регулювання рульового механізму проводиться в послідовності операцій:

· поставити передні колеса в положення руху по прямій;

· від'єднати подовжню рульову тягу від сошки;

· похитуючи сошку рукою, визначити індикатором люфт на її кінці (допустимий 0,3 мм).

Відвернути колпачковую гайку 1 (мал. 5, а) і зняти стопорну шайбу 2. Обертати ключем 3 регулювальний гвинт 4 за годинниковою стрілкою до усунення люфта, а зусилля на ободі колеса по динамометру довести до 16—25 Н ГАЗ-5312 або до 24-27 Н ГАЗ-3102.

Встановити деталі на місце і знову перевірити вільний хід рульового колеса і втрати на тертя.

Рис. 5. Регулировка рулевого механизма автомобилей: а — ГАЗ-53А (1 — колпачковая гайка; 2 — стопорная шайба; 3 — ключ; 4 — регулировочный винт; 5 — стопорный штифт шайбы); б — ЗИЛ-130 (1 — пробка заливного отверстия; 2 — болт; 3 — крышка; 4 — упорная шайба; 5— регулировочный винт.

|

На автомобілях ЗІЛ, МАЗ, КАМАЗ зусилля на ободі рульового колеса вимірюється при від'єднаній подовжній рульовій тязі за допомогою динамометра в трьох положеннях:

· перше — рульове колесо повернене більш ніж на два обороти від середнього положення; зусилля при цьому повинне бути 5,5—13,5 Н (0,55—1,35 кгс);

· друге — рульове колесо повернене на 3/4 — 1 оборот від середнього положення; зусилля 23 Н;

· третє — рульове колесо проходить середнє положення, зусилля повинне бути на 8,0—12,5 Н більше зусилля при другому положенні, але не перевищувати 28 Н.

Регулювання треба починати з установки зусилля на ободі рульового колеса в третьому положенні обертанням регулювального гвинта 5 (мал. 80, би) при відпущеній контргайці.

Після місцеположення деталей необхідно перевірити сумарний люфт на ободі рульового колеса і втрати на тертя і застопорити гвинт 5 контргайкою з моментом 40—45 Н-м.

Діагностування ходової частини.

Діагностування шкворневых з'єднань і підшипників маточин коліс

Зовнішні тимчасові чинники експлуатації автомобіля значно впливають на надійність роботи вузлів передніх керованих коліс, які повинні забезпечувати безпеку руху і економічність у витраті палива. Різке збільшення дорожніх навантажень викликає підвищений знос підшипників маточин коліс і інших зв'язаних деталей в з'єднаннях передньої підвіски автомобіля, що приводить до порушення установки і керованості передніх коліс, підвищеного зносу шин, перевитрати палива і зниження стійкості автомобіля.

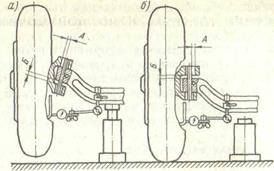

1. Радіальний зазор А і осьовий зазор Би в шкворневом з'єднанні (мал. 1) визначають по переміщенню поворотної цапфи щодо шворні при підйомі і опусканні передньої осі за допомогою приладу Т-1, який складається з штатива і індикатора годинного типу. Штатив приладу необхідно закріпити на балці передньої осі вантажного автомобіля поблизу заздалегідь вивішеного колеса, а мірний штифт індикатора соприкасают з нижньою частиною опорного диска гальма. Стрілку індикатора встановлюють на нуль шкали. При опусканні колесо відхилиться назовні, і в результаті в шкворневом з'єднанні може бути виявлений радіальний зазор А, а осьовий зазор Би заміряють плоским щупом. Значення величини зазорів в шкворневых з'єднаннях приведені в табл. 4.1.

Мал. 1. Схема вимірювань люфтів в шкворневых з'єднаннях

Мал. 2. Передня підвіска автомобіля ГАЗ-3102:

1, 5 — болти кріплення верхньої тяги; 2 — регулювальні прокладки; 3— подовжня тяга; 4 — втулка; 6 — кронштейн; 7 — болт; 8 — масельничка; 9, 10, 12 — нижні важелі; 11 — втулка; 13 — обмежувач повороту колеса; 14 — колпачковая гайка; 15 - регулювальна гайка; 16 — підшипники маточини колеса

В цілях підвищення точності вимірювань рекомендується заздалегідь визначити люфт в підшипниках маточин передніх коліс, для чого треба підвести штифт індикатора до гальмівного барабана і вибрати спеціальним клином люфт в шкворневых з'єднаннях, а потім, похитуючи вивішене колесо у вертикальній площині, визначити люфт в підшипниках. Набутого значення величини треба відняти з сумарного люфта в шкворневых з'єднаннях.

Люфт в підшипниках всіх коліс легкових автомобілів не допускається, а на передніх колесах вантажних автомобілів до 0,15 мм.

2.. При регулюванні підшипників маточин передніх коліс автомобіля ГАЗ-3102 (мал. 2) треба:

· зняти ковпак колеса, відвернути гайку 14 маточин і вивісити колесо; расшплинтовать і відпустити на 1/4 обороту регулювальну гайку 15, перевірити вільне обертання колеса; при необхідності усунути причину його пригальмовування;

· плавно затягнути регулювальну гайку моментом 60—90 Н-м; одночасно треба провертати колесо, щоб ролики підшипника 16 зайняли правильне положення;

· відпустити гайку на 1/8—3/8 обороту так, щоб отвір в цапфі під шплінт співпав з прорізом гайки;

· перевірити легкість обертання колеса (6—8 оборотів) і відсутність люфта в підшипниках.

3. Для регулювання підшипників маточин коліс вантажних автомобілів ЗІЛ, МАЗ, і КАМАЗ:

· підняти передній міст або колесо підйомником, зняти кришку маточини і відвернути контргайку;

· повертаючи колесо в обох напрямах, затягнути регулювальну гайку моментом 60—80 Н-м, потім відвернути її на 1/4—1/3 обороту (90—120°) до збігу штифта гайки з найближчим отвором в замковому кільці, встановити замкову шайбу, затягнути контргайку моментом 250—300 Н-м і відігнути замкову шайбу;

· перевірити вільне обертання колеса в обох напрямах (4—6 оборотів) і наявність зазору в підшипниках.

Регулювання підшипників маточин задніх коліс проводиться при зняті піввісь і вивішені колеса за допомогою регулювальної гайки. Момент затягування гайки 60—80 Н-м при одночасному обертанні колеса в обох напрямах, а потім треба відвернути гайку на 1/3 обороту (120°), встановити замкову шайбу і затягнути контргайку моментом 250—300 Н • м. При цьому колесо повинне вільно обертатися, а підшипники не мати помітного зазору.

Після закінчення роботи учні повинні скласти звіт, заповнити накопичувальну карту вимірювань, оформити карту ескізів і зробити технічний висновок.

Контроль кутів установки передніх коліс переносними приладами

В процесі експлуатації автомобіля, особливо у важких дорожніх умовах, відбувається знос деталей в з'єднаннях передньої підвіски і їх деформація, що приводить до порушень кутів установки коліс (сходження і розвал передніх коліс, кути нахилу шворнів) і істотно впливає на керованість і безпеку руху автомобіля, довговічність роботи автошин, витрату палива і стабілізацію стійкості.

Істотну роль в діагностуванні передньої підвіски займає систематичний контроль кутів установки передніх коліс переносними діагностичними приладами і пристосуваннями з подальшим виконанням регулювальних робіт..

Основна мета лабораторної роботи — навчити що вчаться практичним навикам і умінню проводити контроль кутів установки передніх коліс автомобіля переносними приладами, наблизивши їх до умов роботи ОТК автотранспортних підприємств.

Устаткування робочого місця. Типова осмотровая канава з автомобілем і підйомним пристроєм; лінійка для перевірки сходження коліс моделі 2182 або К463; прилади для перевірки кутів установки коліс моделі 2142 і 2183; колонка воздухораз-даточная С411 або С413; наконечники для воздухораздаточного шланга 458М1 (М2); вимірювальний інструмент і пристосування; комплект інструменту автомеханіка.

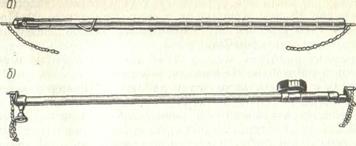

Лінійка для перевірки сходження передніх коліс автомобіля моделі 2182 (мал. 3, а) — універсальна, рейкова, телескопічна, складається з чотирьох трубок. У зовнішню корпусну трубку вставлені з одного боку телескопічний двохтрубчастий подовжувач, за допомогою якого лінійку настроюють на колію автомобіля, з іншої — рухома підпружинена трубка з шкалою. На наполегливих стрижнях в торцях лінійки підвішені ланцюжки, що визначають при додатку лінійки до шин коліс її положення по висоті над рівнем підлоги. Величину сходження коліс реєструють по зсуву шкали щодо стрілки на корпусній трубці. Довжина лінійки 942 мм, хід поршневої трубки 170 мм.

Мал. 3. Лінійка для перевірки сходження передніх коліс автомобілів моделі: а — 2182; б— К463

Лінійка моделі К463 (мал. 3, би) — рейкова телескопічна, універсальна з барабанним покажчиком, призначена для перевірки сходження передніх коліс вантажних і легкових автомобілів. Точність вимірювання сходження ±0,5 мм, довжина лінійки 1880—1040 мм (у стані, що розтискав і стислому), діапазон шкали від +20 до —6 мм.

Прилади моделі 2142 і 2183 (мал. 4, а, би, в) призначені для перевірки кутів установки коліс відповідно легкових і вантажних автомобілів. Прилади включають три окремі пристрої. Рідинний прилад 2 з чотирма рівнями 3, 5 і 7; два з них (без шкал) розташовані на тильній стороні і призначені для первинної установки приладу, а два інших з шкалами, розташовані на лицьовій стороні приладу, служать для відліку кутів розвалу, поперечного 4 і подовжнього 8 нахилів шворні. Корпус приладу 2 шарнірно пов'язаний із захопленням, яке кріпиться на гайці колеса /. Два вимірники кутів повороту коліс з шкалою і стрілою 11, з покажчиком повороту 12 і подовжувачем 13 змонтовані в спеціальному ящику 10. Пристосування 9 складається з двох рухомих дисків, що полегшують поворот коліс при перевірці.

Мал. 4. Прилад моделі 2183 для вимірювання кутів установки коліс автомобілів

Комплект приладів моделі 2142 для легкових автомобілів відрізняється від моделі 2183 розмірами дисків.

Перевірка і регулювання сходження передніх коліс:

встановити автомобіль на рівному майданчику так, щоб передні колеса знаходилися в положенні для руху по прямій; перевірити кріплення важелів рульового приводу, усунути люфт в шарнірах рульової тяги, підшипниках маточин передніх коліс, в шарнірах незалежної підвіски і в шкворневых з'єднаннях;

перевірити манометром тиск повітря в шинах і довести його до норми (див. табл. 4. 1);

встановити лінійку в горизонтальному положенні між внутрішніми боковинами шин (по методу ГАЗ) або ободом колеса (по методу ЗІЛ) на висоті центру коліс попереду передньої осі автомобіля, закріпити шкалу лінійки на нульовому діленні і відзначити крейдою місця того, що стосується наконечників;

пересунути автомобіль вперед так, щоб мітки опинилися ззаду на такій же висоті, і знову заміряти відстань між відміченими крапками; різниця між другим і першим вимірами буде рівна величині сходження коліс, нормативні значення яких приведені в табл. 4. 1;

регулювання сходження передніх коліс вантажних автомобілів проводиться шляхом зміни довжини поперечної рульової тяги при відпущених гайках стяжних хомутів обох наконечників; обертати рульову тягу треба трубним ключем.

2. Перевірка максимального кута повороту внутрішнього колеса проводиться за допомогою спеціального вимірника (мал. 59, в), для чого автомобіль треба встановити передніми колесами на поворотні диски 9, покажчик повороту 12 щільно притиснути до обода колеса і стрілку // встановити на нуль. Повернути рульове колесо вліво повністю і заміряти максимальний кут (табл. 4. 1). Регулювання на вантажних автомобілях проводиться за допомогою упорів, укручених у фланці поворотних цапф.

3. Вимірювання розвалу передніх коліс і нахили шворнів (поперечний і подовжній) на вантажних автомобілях проводяться за допомогою приладу моделі 2183 (див. мал. 59), для чого необхідно рідинний прилад 2 закріпити тильною стороною на диску в строго горизонтальному положенні по рівнях 3, потім повертають колеса на 180° і по діленню шкали 6, проти якої зупинився рівень, визначають розвал. Повертаючи колеса на 20° в одну і іншу сторону, встановлюючи при цьому рівні шкал 4 і 8, визначають подовжній і поперечний нахили шворнів. На вантажних автомобілях розвал коліс і нахили шворнів не регулюються, а відновлюються заміною зношених деталей.

4. Мінімальне допустиме значення залишкової висоти малюнка протектора (див. табл. 4. 1) визначають згідно кресленню на площі, рівній половині ширини і 1/6 довжин кола бігової доріжки. Ширина зони граничного зносу повинна бути не більше половини ширини бігової доріжки, а довжини зони — не більше 1/6 довжини кола шини (1/6 довжин кола чисельно рівна її радіусу). Перевірку висоти малюнка протектора визначають вимірювальним інструментом (штангенциркулем), що забезпечує погрішність не більш ±0,1 мм. Значення залишкової висоти малюнка протектора вимірюють в місцях найбільшого зносу. Тиск повітря в шинах перевіряється в шинах, що повністю остигнули, без розбирання золотникового вузла. Погрішність вимірювання тиску повітря не повинна бути більш: ±0,02 мПа для шин вантажних автомобілів і автобусів і ±0,01 Мпа для шин легкових автомобілів.

Після закінчення роботи учні оформляють звіт за змістом, заповнюють накопичувальну карту вимірювань і проводять технічний висновок про справність вузлів передньої підвіски і шин автомобіля.

Контроль кутів установки передніх коліс легкових автомобілів на стенді

Контроль і підтримка оптимальних кутів установки передніх керованих коліс легкових автомобілів забезпечують його надійну стійкість і керованість, зменшення зносу шин і деталей передньої підвіски, безпеку експлуатації і зниження витрати палива. Діагностування кутів установки полягає у вимірюваннях величини сходження і розвалу коліс, кутів поперечного і подовжнього нахилів шворні. На легкових автомобілях ці параметри піддаються можливості відновлення до номінальних значень (табл. 4. 1) шляхом виконання регулювальних операцій високої якості. Діагностуванню кутів установки керованих коліс легкових автомобілів повинні передувати перевірка радіального і осьового зазорів в шкворневых з'єднаннях, люфта підшипників маточин коліс, тиск повітря в шинах і балансування коліс, перевірка технічного стану амортизаторів і всіх шарнірних з'єднань передньої підвіски. Після усунення виявлених несправностей проводяться контроль і регулювання кутів установки передніх коліс.

Стенд для перевірки установки коліс моделі К111 (мал. 5 і 6) — стационарный, електрооптичний, призначений для перевірки і регулювання кутів установки передніх коліс легкових автомобілів. Стенд вмонтовується на спеціальній канаві з поворотними кругами 8 для установки передніх коліс автомобіля. Відстань між кругами регулюється по його колії. Уздовж стінок канави прокладаються балки 7 для перекочування візка 6 з домкратом 3 і кареткою 5, службовцями для вивішування коліс окремих осей і коректування положення автомобіля по відношенню до подовжньої осі стенду. На передній стінці канави вмонтовуються два екрани (мал. 60), дзеркало для орієнтування водія при установці автомобіля на стенд і панель приладу.

Екрани встановлені на спеціальній рамі, що дозволяє пересувати їх в сторони залежно від колії коліс автомобіля, що перевіряється. Кожен екран має шкали розвалу, повороту коліс на 20°, подовжнього і поперечного нахилів шворні. У середній частині, де написано «Схід», розташовано дзеркало, закріплене на осі і використовуване при перевірці сходження коліс. Для перевірки положення осі автомобіля є два штативи з шкалами, закріпленими на задніх колесах. На передні колеса автомобіля кріпляться штативами / два проектори 9. Проектор складається з корпусу з шкалою сходження, лампи, лінзи, конденсатора, сітки, об'єктиву і сполучений з штативом /. У комплект оснащення входять фіксатор гальмівної педалі автомобіля, підставки під задні колеса, штанга розпору 2 для вибірки люфтів в з'єднаннях переднього моста і юстировочная штанга. Точність вимірювання по електрооптичній системі стенду ± 15', відстань від центру поворотних кругів до екрану 1700 мм, а діапазон відстаней між їх центрами 1130—1500 мм; електроживлення стенду від мережі напругою 220/12 Ст.

Мал. 5. Пост для контролю кутів установки коліс автомобілів на стенді моделі К111

Рис 6. Стенд моделі КШ (вигляд спереду):

1 - штатив; 2 - штанга розпору; 3 - домкрат; 4 - подовжня рама; 5 - каретка; 6 -тележка домкрата; 7 - подовжня балка; 8 - поворотні круги; 9 – проектор

1. Вимірювання кутів установки передніх коліс проводиться за допомогою стенду по положенню вістря затемненого сектора (світлової плями), що проектується на ту або іншу шкалу екрану проекторами.

Для перевірки розвалу коліс необхідно закріпити проектори на колесах автомобіля за допомогою штативів і вивісити підйомником передню вісь, направити промінь одного проектора на шкалу розвалу, повертаючи рукою колесо. За допомогою трьох регулювальних гвинтів із зірочками встановлюють проектор в площину обертання колеса, добиваючись мінімального переміщення світлової плями за шкалою. Ті ж операції проводять з другим проектором, потім опускають колеса на поворотні круги. Для вимірювання кута розвалу встановлюють колеса для прямолінійного руху, направляючи промінь одного проектора на верхню шкалу і переміщаючи екран, підводять її нульове ділення до вістря затемненого сектора світлової плями. Потім повертають проектор вниз, направляючи світлову пляму на нижню шкалу розвалу, і по її діленню визначають розвал одного колеса. Аналогічним чином визначають розвал другого колеса. Отримані дані звіряють з нормативними (табл. 4.1) і проводять регулювальні роботи. Для перевірки сходження коліс одне з них ставлять так, щоб вістря кінця Світлової плями від проектора, відбившись від дзеркал екрану, розташувалося проти нульового ділення шкали того ж проектора. Направляючи промінь другого проектора на дзеркало другого екрану, вимірюють по положенню вістря затемненого конуса на шкалі цього проектора сходження коліс. Отримані дані звіряють з нормативними і проводять регулювальні роботи.

Не нашли, что искали? Воспользуйтесь поиском: