ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Механічні способи очищення

Механічні способи очищення основані на дії твердого тіла на об'єкт очищення для руйнування і зняття шару забруднення.

Очищення ручним механізованим інструментом. Цим способом видаляють з поверхонь деталей нагар, оксиди, корозію, стару фарбу. Ручний інструмент (скребок, шабер тощо) використовують для очищення забруднення важкодоступних місць або коли площа, що очищається, невелика. Механізований інструмент (дрилі з ручним, пневматичним або електричним приводом, зі змінними круглими або торцевими щітками) частіше застосовують для очищення великих поверхонь і для прискорення процесу. Щітки виготовляють зі сталевого, латунного дроту (діаметром 0,05—0,25 мм), волосяних і капронових ниток. Нерідко застосовують гумові насадки з укріпленою на них наждачною шкурою. Чим менше діаметр щітки, тим більше допустима частота обертання. Під час очищення, металеві щітки притискають до поверхні деталей невеликим зусиллям, щоб не зігнути дріт. Крім того, твердий і товстий дріт залишає на поверхні, що очищається, грубі подряпини. Щітки з гофрованого дроту більш пружні і служать довше.

Вібраційне очищення деталей. До цього способу частіше за все вдаються, коли виникає необхідність очищення великого числа дрібних деталей — кріплення, пружин, шайб, планок тощо. Очищення ведеться в контейнерах (барабанах), що обертаються, або в контейнерах зі складним коливальним рухом, в яких при взаємному переміщенні і терті деталей з дотичних поверхонь віддаляється забруднення.

Для прискорення процесу очищення в одних випадках, у контейнер подається підігрітий миючий розчин, а в інших — контейнер (барабан з дрібними отворами в бічних стінках) обертається у ванні з підігрітим розчином. Розчин сприяє розм'якшенню забруднення і обезжиренню поверхонь, що очищаються. Іноді, контейнер додатково завантажують гранульованими частинками (фарфоровою крихтою, кісточковою крихтою, гранулами різних пластмас тощо). Як миючі розчини - можна використовувати лужні розчини, що застосовуються при очищенні зануренням і струменевим способом.

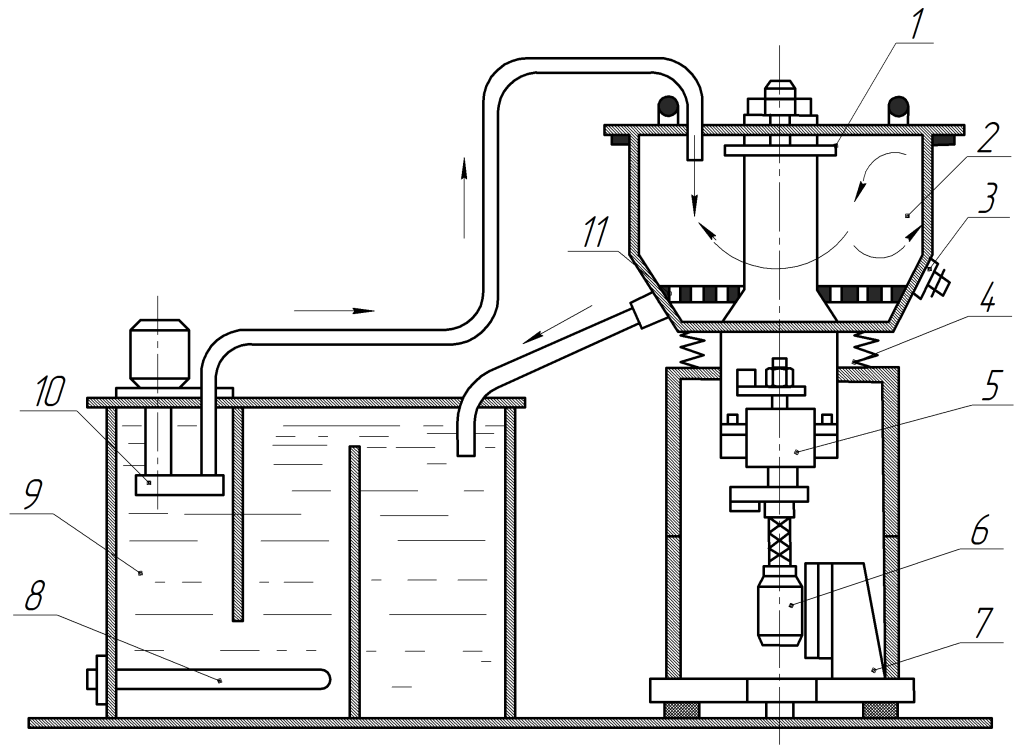

У мийній машині для очищення дрібних деталей (рис. 1.3) контейнер 2 змонтований на верхній частині корпусу 7 на пружинах 4.

Контейнер жорстко пов'язаний з дебалансним механізмом 5, а через гнучкий привід з електродвигуном 6. Деталі завантажують через знімну кришку 1, а вивантажують через вікно 3. При пуску електродвигуна дебалансний механізм надає контейнеру складні коливальні рухи. Підігрітий миючий розчин подається на деталі насосом 10, протікає через грати 11 на дно контейнера і знову зливається самопливом в бак. Тривалість очищення 8—10 хв. Амплітуда і частота коливань контейнера і активне переміщення деталей регулюються підбором вантажів дебалансного пристрою. Ступінь очищення деталей і продуктивність такої мийної машини високі.

Рис. 1.3 – Схема мийної машини для очищення дрібних деталей вібраційним способом: 1 — знімна кришка; 2 — контейнер; 3 — вікно розвантаження деталей; 4 — пружини;

5 — дебалансний механізм; 6 — електродвигун; 7 — корпус; 8 — нагрівальний елемент;

9 — бак для розчину; 10 — насос; 11 – грати

Очищення абразивами. Сутність очищення абразивами полягає в тому, що забруднену поверхню деталей, покриту нагаром, корозією, оксидами, старою фарбою або тонкою плівкою забруднення, що міцно пристала, обробляють твердими або м'якими абразивами, що спрямовуються струменем повітря або рідини. Частки абразиву, ударяючись об поверхню деталі, руйнують забруднений шар і відносять із собою частки бруду.

До твердих абразивів відносяться кварцовий пісок, фарфорова крихта, металева крихта — частки вибіленого чавуну розмірами 0,3—0,8 мм, які мають форму неправильних багатокутників.

Крихта або гранули різних пластмас, подрібнені кукурудзяні зерна, порошок окислу алюмінію, кісточкова крихта (роздроблена шкаралупа горіха, кісточок персика, абрикоси тощо) відносяться до м'яких абразивів. Вони використовуються для очищення якорів, котушок електричних машин і апаратів від емалевидної плівки, сажі і бруду, що міцно пристав до поверхні ізоляції, а також для очищення деталей з легких металів від будь-яких забруднень.

Залежно від того, в сухому або мокрому вигляді подається абразив на поверхню, що очищається, очищення абразивами підрозділяють на пневмоабразивне і гідроабразивне.

Схема установки типу А231-05 для пневмоабразивного очищення деталей локомотивів м'якими абразивами (кісточковою крихтою) показана на рисунку 1.4.

Установка має три основні частини: камеру, циклонний фільтр з відстійником і вентилятор. Камера, в свою чергу, складається з робочої частини 1, бункера 8 і круглого стола, що обертається 9, для укладання деталей, що очищаються. Кісточкову крихту засипають у верхню частину бункера 8, звідки вона, минувши клапан 7, величина відкриття якого регулюється ножною педаллю, поступає в нижню частину бункера і далі до змішувача 6. Стиснене повітря, що подається в змішувач, захоплює абразив і через сопло 10, що направляється рукою робітника, з силою викидає його на поверхню деталі, що очищається. Відпрацьована крихта провалюється через грати в бункер для повторного використовування.

Повітря, забруднене пилом кісточкової крихти і різними зваженими частинками (нагару, іржі, бруду), пройшовши циклонний фільтр 3, очищається і вентилятором 2 викидається в атмосферу. Затримані фільтром частки опускаються у відстійник 4 з водяною плівкою. За процесом очищення спостерігають через оглядове скло; камера освітлюється двома лампами. Тривалість очищення, наприклад, поршня дизеля 1—3 хв., втулки циліндра 3—4 хв. Витрата крихти на кожну з цих деталей 0,2—0,3 кг.

Рис. 1.4 – Схема установки типу А231.05 для очищення деталей кісточковою крихтою пневмоабразивним способом: 1 — робоча частина камери; 2 — вентилятор; 3 — циклонний фільтр; 4 — водяний відстійник; 5 — вентиль; 6 — змішувач; 7 —клапан 8 — бункер; 9 — стіл;

10 — сопло

Деталі, покриті смолянистими відкладеннями, заздалегідь обробляють одним із способів фізико-хімічного очищення. Для очищення деталей локомотивів пневмоабразивним способом із застосуванням металевої крихти, використовують установку типу А512, а для очищення кварцовим піском — установку типу П20—55.

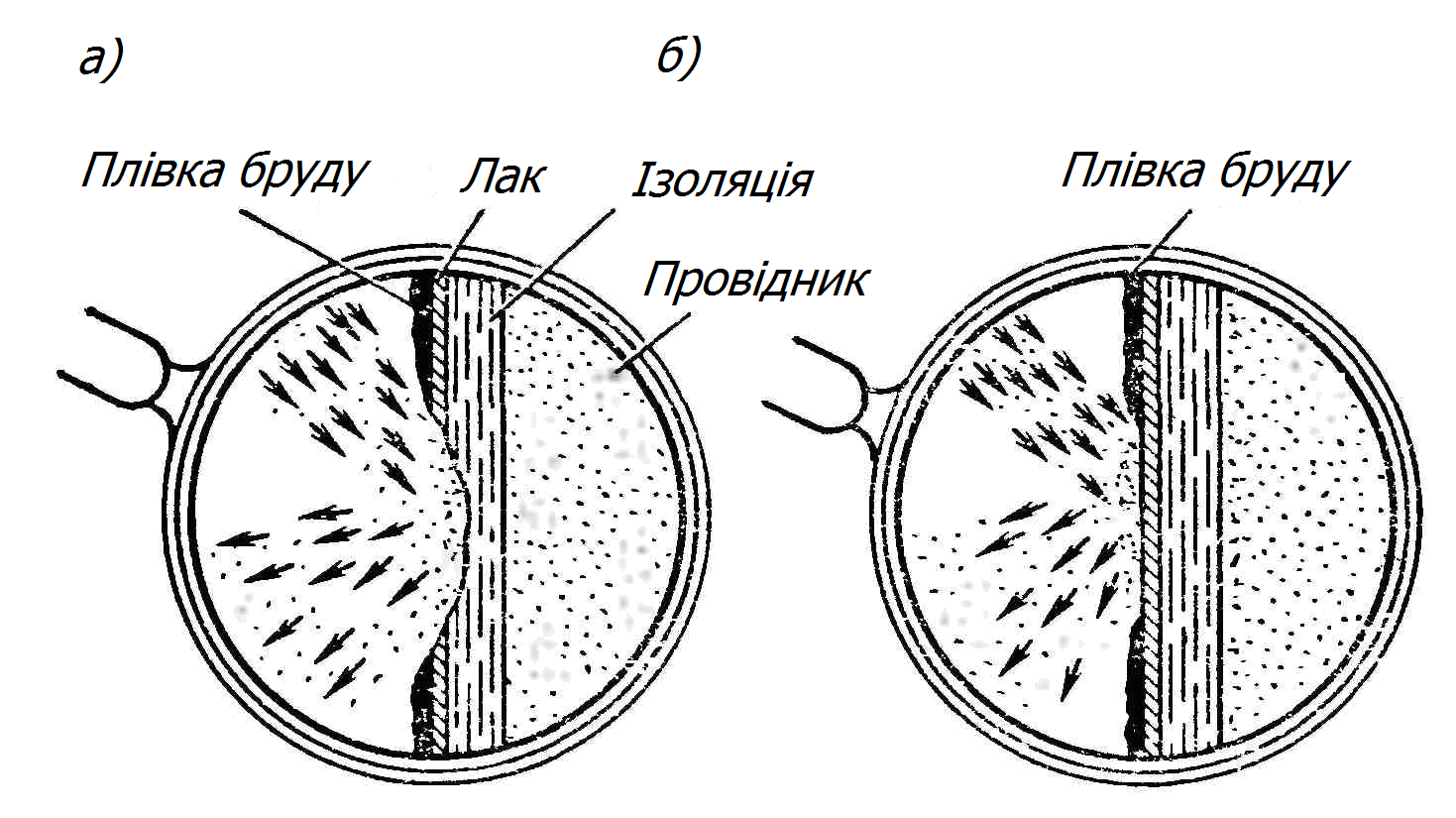

Очищення деталей абразивами дуже ефективне. Однак, при невмілому використовуванні цього способу, замість користі можна отримати шкоду, особливо при обробці деталей, покритих електричною ізоляцією. При очищенні таких деталей крупними абразивами з надмірно високим тиском повітря разом з плівкою бруду можна легко видалити і ізоляційний шар (рис. 1.5).

Рис. 1.5 – Очищення деталей з електричною ізоляцією пневмоабразивним способом: а — твердими абразивами; б — м'якими абразивами

Щоб цього не трапилося, необхідно наперед, дослідним шляхом підбирати розмір частинок абразиву і тиск повітря.

Чим більша маса частинок піску, їх швидкість і вміст в струмені повітря, тим інтенсивніше очищення. Все це залежить від діаметра вихідного отвору сопла. Загальне правило — застосування при більш високому тиску і швидкості повітря абразивних частинок меншого розміру. Наприклад, при очищенні кукурудзяною мукою деталей, покритих електричною ізоляцією, тиск повітря може бути доведений до 0,6—0,65 МПа (6 – 6,5 кГс/см2) при діаметрі отвору сопла 6 мм. Більш крупні і важкі частки, такі, як подрібнені кукурудзяні зерна і качани, краще очищають при тиску повітря 0,28—0,42 МПа (2,8 – 4,2 кГс/см2) і діаметрі отвору сопла 16—25 мм. При очищенні сталевих деталей піском, тиск повітря підтримують в межах 0,25—0,40 МПа (2,5 – 4 кГс/см2), а деталей з алюмінієвих сплавів — 0,10— 0,15 МПа (1 – 1,5 кГс/см2).

При очищенні деталей сухими абразивами виділяється багато пилу, тому пневмоабразивне очищення бажано вести в окремих, добре вентильованих приміщеннях або в спеціальних обдувочних камерах. Щоб запобігти попаданню абразивного пилу в легені й очі, працівник, що обслуговує установку, повинен мати респіратор і окуляри.

При гідроабразивному очищенні, суміш (абразив з водою) до сопла установки, може подаватися видавлюванням стисненим повітрям, відцентровим або лопатевим насосом, шляхом ежектування при окремій подачі повітря — в суміші з піском і води.

В установці, що працює за принципом видавлювання абразивної суміші стисненим повітрям (рис. 1.6), бак змішувача 10 заповнюється рідиною і абразивом у необхідних пропорціях.

Рис. 1.6 – Установка для гідроабразивного очищення, що працює за принципом видавлювання абразивної суміші повітрям: 1 — рефлектор; 2 — сопло; 3 — шланг; 4 — стіл;

5, 6, 7 — крани; 8 — електродвигун; 9 — мішалка; 10— бак змішувача; 11— клапан;

12— рукоятка; 13 — лаз; 14 — дверці; 15 — оглядове вікно; 16 — камера; 17 - патрубок витяжної вентиляції

Мішалка 9, що приводиться електродвигуном, підтримує абразиви в зваженому стані. Абразивна суміш видавлюється з бака змішувача до сопла 2 по шлангу 3 повітрям, що поступає через кран 6 під тиском 0,50—0,60 МПа (5 – 6 кГс/см2). Абразивна суміш з повітрям, що поступає до сопла через кран 5, з силою викидається на деталі, укріплені на столі 4, що обертається. Відпрацьована абразивна суміш стікає в конічну частину камери 16. Після використання всієї суміші подача повітря в бак змішувача припиняється і за допомогою крана 7 бак з'єднується з атмосферою. Клапан 11, під дією стовпа рідини опускається і абразивна суміш повертається в бак змішувача. Клапан 11 може щільно притискатися до сідла поворотом рукоятки 12.

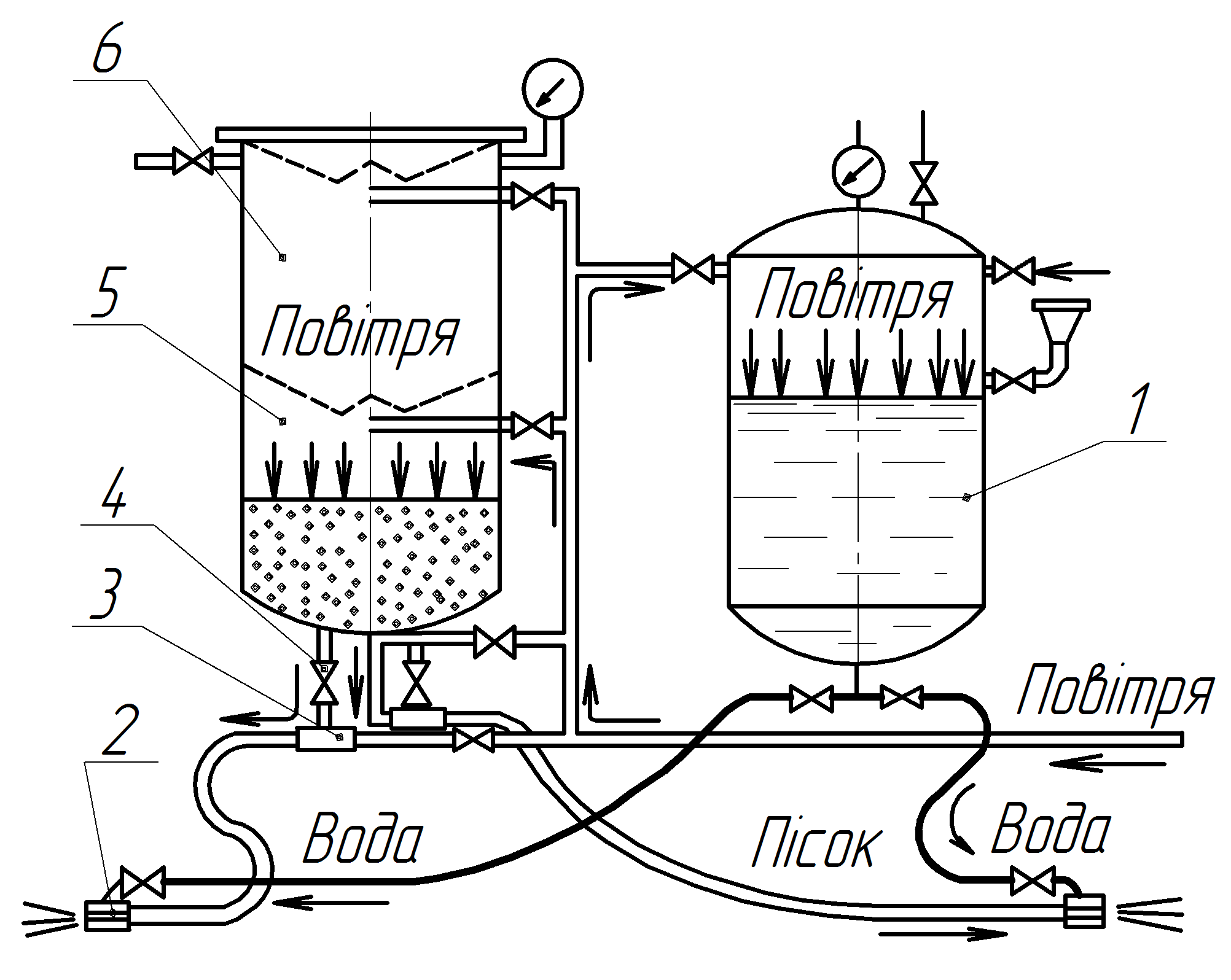

Установка для гідроабразивного очищення, що працює за принципом роздільної подачі піску і води, показана на рисунку 1.7.

Основні елементи установки: двокамерний піскоструминний апарат зі змішувачами, акумулятор води і сопло. Тиск повітря в камерах піску і в акумуляторі води підтримується в межах 0,40—0,50 МПа (4 – 5 кГс/см2).

Пісок з нижньої камери 5 під тиском повітря поступає в змішувач 3, де він підхоплюється повітрям і по гумовому шлангу поступає до центрального каналу сопла 2. Одночасно до сопла підводиться під тиском вода. При виході з сопла струмені змішуються. Суміш води і піску, що утворюється, з силою подається на поверхню, що очищається. Перекривши кран 4, поверхні, що піддаються очищенню, можна промити водою і продути стисненим повітрям. У воду додають антикорозійні присадки або інгібітори. Як абразив застосовують кварцовий пісок.

Рис. 1.7 – Схема установки для гідроабразивного очищення, що працює за принципом роздільної подачі піску і води: 1 — акумулятор води; 2 — сопло; 3 — змішувач;

4 — вентиль; 5, 6 — камери для піску

Недоліки абразивного очищення полягають в тому, що очищенню піддаються лише ті поверхні, які потрапляють в зону прямої дії струменів, внутрішні порожнини, кишені і поглиблення, тобто ті поверхні, де збирається найбільша кількість забруднення, виявляються неочищеними, якщо не застосовувати особливі пристосування. Недоліком також є відносна складність вживаного устаткування, великі витрати праці на установках з ручним управлінням соплами. Крім того, деталі, піддані абразивному очищенню, особливо ті, що омиваються маслом, необхідно додатково ретельно очищати від залишків абразиву обполіскуванням або струменевим способом.

Не нашли, что искали? Воспользуйтесь поиском: