ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Ремонт паливопідкачуючих насосів

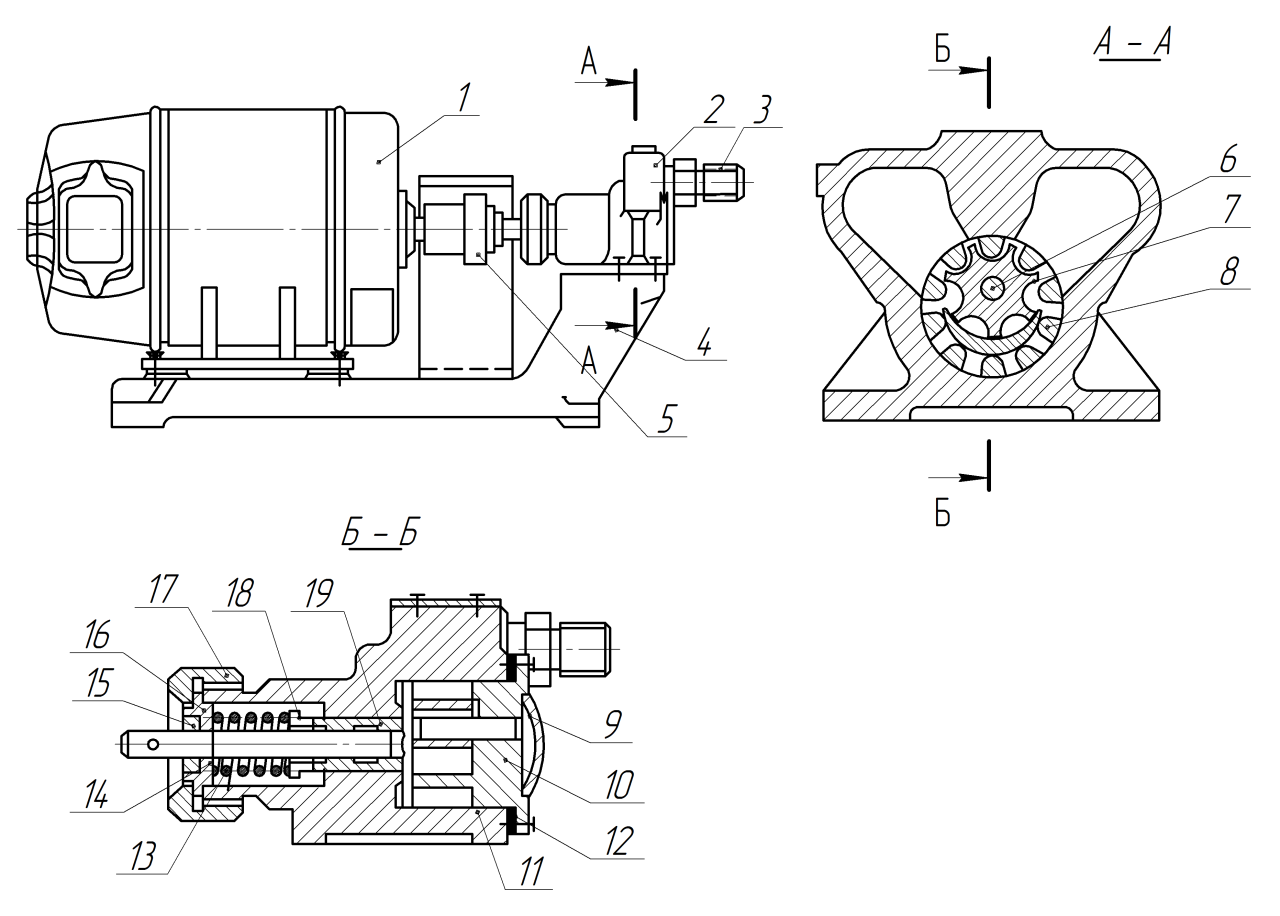

Паливопідкачуючий насос (рис. 4.21) зняти, розібрати, деталі помити й оглянути.

Рис. 4.21 – Паливопідкачуючий агрегат:

1 – електричний двигун; 2 – паливопідкачуючий насос; 3 – штуцер; 4 – плита; 5 – муфта; 6 – вісь; 7 – мала шестерня; 8 – ведуча втулка; 9 – кришка - пластинка; 10 – кришка; 11 – корпус насоса;

12 – прокладка; 13 – пружина; 14 – трубка сильфона; 15 – кільце ущільнювальне; 16 – втулка ущільнювальна; 17 – гайка; 18, 19 – втулки

Корпус, кронштейн, кришку, замінити при наявності тріщин.

Дозволяється заварювання тріщин, що не виходять на робочу поверхню. Зношені поверхні корпуса, кришки, кронштейна дозволяється відновлювати герметиком. Дозволяється зношені поверхні кришки відновлювати шабруванням. Привалочні поверхні кришки, корпуса кронштейна перевірити по плиті, прилягання повинне бути не менше 60 % площі.

Ослаблені шпильки кронштейна і корпуса замінити. Пошкоджене різблення дозволяється перерізати на наступний за стандартом розмір з постановкою східчастих шпильок. Заглиблення стовщеної частини шпильок щодо торця кронштейна і корпуса повинно бути не менше 0,5 мм.

Втулки, манжети, замінити незалежно від стану.

Внутрішні порожнини насоса очистити, промити і продути стисненим повітрям.

Шестерні паливопідкачуючого насоса при наявності тріщин у зубах і тілі, викришуванні на поверхні зубів глибиною більше 0,75 мм і площею більше 10 % покриття поверхні зубів корозійними пошкодженнями, граничного зношення зубів - замінити.

Вали замінити при наявності тріщин, зношення шліців по бічних поверхнях більше 0,5 мм.

Допускається збільшення ширини шпонкового паза до 1 мм проти креслярського розміру з виготовленням східчастої шпонки або виготовлення шпонкового паза в новому місці зі зсувом щодо старого на 180°.

Втулку, фланець, кільце, що мають тріщини, замінити. Дозволяються посадочні поверхні втулки, фланця, кільця відновлювати осталюванням, хромуванням, плазмовим напилюванням з наступною механічною обробкою до креслярських розмірів.

При збиранні паливопідкачуючого насоса дотримувати наступні умови:

· сполучення корпуса з кронштейном повинне мати площу прилягання не менше 60 %;

· бічний зазор у зачепленні шестерень від 0,08 до 0,28 мм. Зачеплення шестерень по фарбі повинне бути не менше 60 % по довжині і 45 % по висоті зуба;

· ведучий вал перед постановкою в кронштейн витримати протягом 2 годин у дизельному маслі при температурі від 50 до 60°С;

· перепресування манжет (випресування з посадочного отвору і повторне їхнє запресовування) не допускається;

· після збирання паливопідкачуючого насоса вал повинен обертатися від зусилля руки.

Відремонтований паливопідкачуючий насос випробувати на стенді.

Контрольні питання:

1. Які основні несправності насосів?

2. Опишіть технологію ремонту масляних насосів.

3. Опишіть технологію ремонту водяних насосів.

4. Опишіть технологію ремонту паливопідкачуючих насосів.

Не нашли, что искали? Воспользуйтесь поиском: