ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

РЕМОНТ І КОНТРОЛЬ ДЕТАЛЕЙ ОСТОВА (СТАТОРА) ЕЛЕКТРИЧНИХ МАШИН

Остов електричних машин найбільш часто деформується в місцях установлення підшипників. Основними несправностями є: проворот зовнішніх обойм підшипників, ослаблення посадки і овальність горловини підшипникових щитів в остові більше 1 мм, тріщини в остовах, щитах і їх лапах.

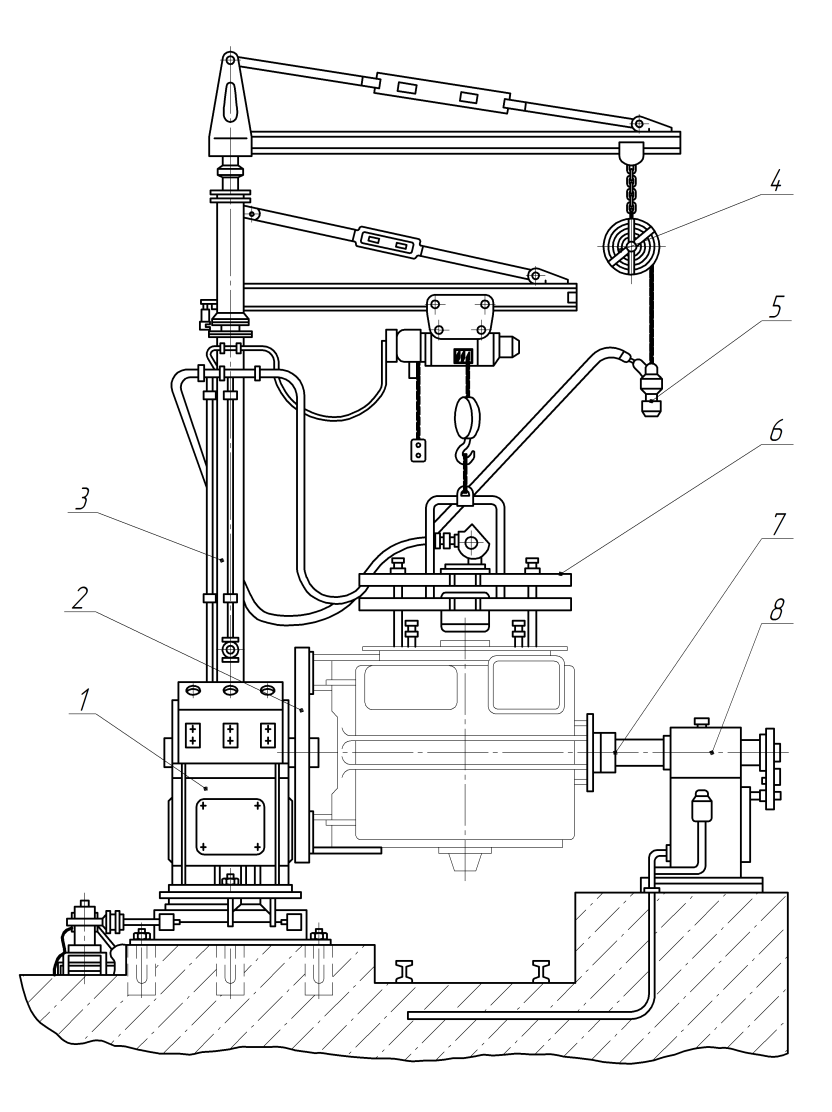

Дефектування і ремонт остовів виконують на кантувачах. Один з варіантів таких кантувачів представлений на рисунку 6.5.

Рис. 6.5 – Кантувач для розбирання і збирання тягового електродвигуна:

1 – провідна стойка; 2, 7 – змінні захвати; 3 – колона; 4 – пружинний балансир; 5 – пневматичний гайковерт; 6 – прес для підшипникових щитів; 8 - ведома стойка

Кантувач тягових двигунів має провідну стойку 1 і ведому стойку 8, які встановлені на основі. Провідна стойка 1 уніфікованого кантувача є зварною конструкцією, в якій змонтований електромеханічний привід повороту. Ведомі стойки можуть бути виконані пінольними або опорними.

Ведома стойка має електромеханічний привід висунення пінолі від електродвигуна через ремінну передачу і двіхступінчатий редуктор. Управляється ведома стойка кнопками управління і автоматичним вимикачем, змонтованим на стійці 8. Кнопки управління провідною стойкою розташовані на колоні 3 стенда.

Конструкція і розміри встановлених захватів обумовлюються типом тягових двигунів. Для установлення тягових двигунів на кантувач використовують змінні захвати 2 і 7. На колоні 3 стенда на одній з консолей підвішений пружинний балансир 4 з пневматичним гайковертом 5, а на іншій консолі прес 6, призначений для запресовування і розпресовування підшипникових щитів тягових двигунів.

Прес виконаний в двох варіантах: для підшипникових щитів діаметром до 760 ммі діаметром понад 760 мм. Пневматичний привід преса включає повітряний циліндр, автоматичну головку і клапанну коробку з гідравлічним насосом. Захвати преса можуть вільно переміщатися по периметру корпусу. Верхні захвати повинні бути з’єднані за допомогою тяги з підшипниковим щитом при розпресовуванні або з остовом при запресовуванні.

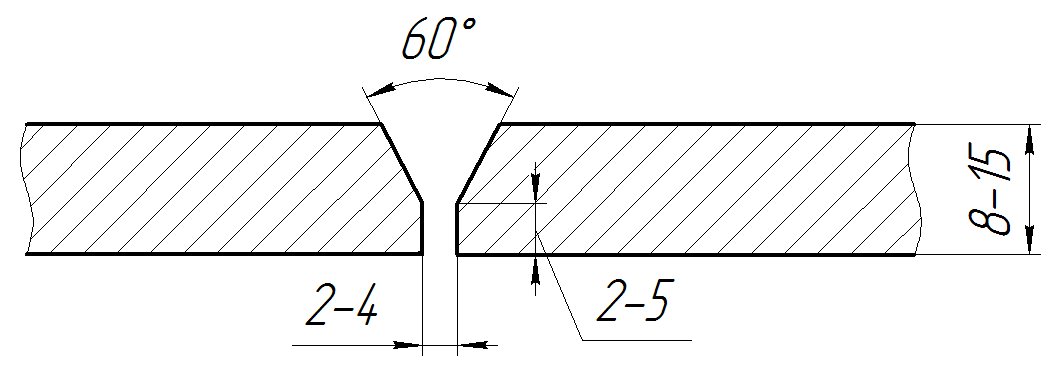

При деповському ремонті дозволяється зварювання тріщин у люка колектора або вентиляційного вікна завдовжки не більше 150 мм і які не виходять на ярмо. В середній частині моторно-осьової горловини підлягають зварюванню тріщини завдовжки не більше 100 мм і які не виходять на стінку торця остова або на виступ ярма остова. Тріщини у отворів під болти для кріплення підшипникових щитів можна заварювати лише у тому випадку, коли вони направлені до кромки якірної горловини. На кінцях тріщин свердлять отвори діаметром 8 — 10 мм. Тріщини обробляють і заварюють V-образним швом (рис. 6.6) в місцях, доступних для обробки всередині, де спочатку накладають контрольний шов.

Рисунок 6.6 – V-образне оброблення тріщини під зварювання

При великій товщині стінки застосовують Х-образний шов (рис. 6.7). Тріщини заварюють електродами марки Э42 або Э42А. Зварні шви зачищають шліфувальною машиною, а на робочих поверхнях обробляють урівень.

Рис. 6.7 – Х-образне оброблення тріщини під зварювання

Горловину остова під підшипникові щити і моторно-осьову горловину тягових електродвигунів виміряють мікрометричним або індикаторним нутроміром. Діаметр моторно-осьової горловини виміряють при встановлених шапках. При значних дефектах горловини наплавляють під шаром флюсу або в нейтральному середовищі вуглекислого газу з подальшою обробкою до креслярського розміру. Зношені посадочні поверхні горловини під шийки моторно-осьових підшипників відновлюють електронаплавленням з подальшою обробкою на строгальному верстаті. Тріщини, зношування посадочних поверхонь щитів усувають зварюванням і наплавленням з подальшою обробкою за розмірами остова. Зношені лабіринтові ущільнення в щиті допускається вирізувати на верстаті і встановлювати втулку з подальшим її приварюванням і обробкою по кресленню. Пошкоджене різьблення в отворах заварюють, потім свердлять і нарізають нове. Дефектні пластини опорних виступів підвіски тягового електродвигуна замінюють. Допускається приварювання слабшаючих пластин по контуру. Полюси ремонтують при капітальних ремонтах. У разі пробою ізоляції котушок на корпус або між витками, пошкодження виводів, низького опору ізоляції, що не усувається сушкою, полюси демонтують незалежно від виду ремонту.

Підшипникові щити і кришки (шапки) моторно-осьових підшипників після очищення оглядаються і перевіряється їх справність. Забоїни і задири на привалочних і посадочних поверхнях зачищаються. Підшипникові щити, що мають крізні радіальні тріщини або тріщини, що ведуть до отколу лабіринтових буртів, а також щити з тріщинами, що займають більше 20 % перерізу, замінюються. Контролюються розміри і форма деталей лабіринтових ущільнювачів (кришок, щитів, кілець ущільнювачів).

Отвори трубок для мастила підшипників в щитах і кришках підшипникових щитів прочищаються, продуваються повітрям. Пробки трубок щільно приганяють до отворів, перевіряється якість приварювання трубок, справність лійок. Повітряні канали і канали регулювання кількості мастила або скидання відпрацьованого мастила, що є в підшипникових щитах машин, прочищаються і продуваються стиснутим повітрям; перевіряється цілісність каналів в кришках.

Внутрішня поверхня підшипникових щитів фарбується електроізоляційною емаллю або ізоляційним лаком.

При необхідності для забезпечення натягу згідно нормам креслення проводиться наплавлення зношених посадочних поверхонь підшипникових щитів з подальшим приточуванням щита по горловині остова. Перевірка і обробка всіх привалочних і посадочних поверхонь проводиться з однієї установлення.

Ремонт полюсів без розбирання двигуна проводять при технічному обслуговуванні ТО-3 і поточних ремонтах, за винятком ремонту ПР-3. Слабшаючі болти, що кріплять полюси в остові, підтягають після попереднього підігріву котушки струмом до температури 80—100°С. Головки болтів заливають масою компаунда. Котушки полюсів з незначним пошкодженням ізоляції в доступних місцях (з боку колектора) ретельно очищають від бруду, нагару, кіптяви. Пошкоджене місце фарбують емаллю ГФ-92-ХК. Опір ізоляції котушок відновлюють до потрібної величини сушкою машини.

Пошкоджену ізоляцію вивідних кабелів і міжкотушкових з'єднань відновлюють, якщо пошкодження розташовано не ближче 200 мм від вивідної коробки двигуна. Краї пошкодженої ізоляції зрізають на конус завдовжки 20—25 мм з обох боків. Щільно, без зморшок, накладають в напівперекришу прогумовану ізоляційну стрічку, кожний шар промазують склеювальним лаком до товщини основної ізоляції дроту. Зверху намотують два шари лакоткані. Справна ізоляція останніми двома шарами перекривається на 10—15 мм (рис. 6.8).

Рис. 6.8 – Ремонт ізоляції кабелів

1 — дріт; 2 — ізоляція дроту; 3 — покривна ізоляція; 4 — прогумована ізоляційна стрічка;

5 — стрічка з лакоткані або натуральної гуми

Кабелі з прожогами або обривом жил більше 10% перетину обрізують і зрощують. Кінці кабелів розплітають, зачищають, скручують, обжимають, протравлюють каніфоллю і пропаюють припоєм ПОС-40. Відновлену ділянку ізолюють вказаним вище методом.

При ремонті з розбиранням двигуна контакти міжкотушкових з'єднань перевіряють навантаженням, рівним подвійному годинному струму двигуна, протягом 7-8 хв. З'єднання з підвищеним нагрівом розкривають і з'ясовують причину несправності.

Кабельні наконечники роз'єднують. Пошкоджені поверхні зачищають, лудять припоєм ПОС-40. Сильно пошкоджені і прослаблені наконечники, а також наконечники з обривом жил більше 10% перетину перепаюють. Дріт на краю наконечника обрізують і знімають з нього ізоляцію на більшу довжину, ніж наконечник. Оголену частину зачищають скляним папером і пролужують. Гніздо наконечника протравлюють каніфоллю, надягають на жили і обжимають.

Вивідний кабель котушки з пошкодженою ізоляцією і обривом жил більше 10% перетину підлягає заміні. Ізоляцію в місці з'єднання знімають, патрон нагрівають до розплавлення припою. Кінець нового кабелю вставляють в патрон і заливають оловом. Місце паяння зачищають і ізолюють стрічкою, промазуючи кожний шар ізоляційним лаком.

Виводи котушок з жорсткою шиною за наявності тріщин і зламів ремонтують. При пошкодженні кінця витка котушки відрізують заготовку відповідної довжини. Кінці обробляють під похилі площини, з’єднують і зварюють контактною або газовою зваркою. До нарощеного кінця витка котушки припаюють скобу припоєм Л-62, а вивідну шину до скоби — припоєм ПМФ.

Покривна ізоляція підлягає заміні при пошкодженні. Для цього її обережно підрізають по всьому периметру котушки, не зачіпаючи корпусної ізоляції, і знімають. Нову ізоляцію накладають відповідно до технічних умов для даного двигуна. Намотують прогумовану липку стрічку з натягненням, чергуючи шари встик (рис. 6.9) і в напівперекришу (рис. 6.10).

Рис. 6.9 – Накладення ізоляції встик

Рис. 6.10 - Накладення ізоляції в напівперекришу

Після перевірки розмірів котушки перевіряють на міжвиткове замикання, виміряють їх опір, сушать, просочують і фарбують.

Перед збиранням полюсів котушки нагрівають до температури 80—100°С і потім запресовують на сердечник спеціальним пресом. До збирання полюсів необхідно перевірити стан пружинних фланців, сталевих і діамагнітних прокладок. При пошкодженні їх ремонтують або замінюють. Внутрішню поверхню остову фарбують ізоляційним лаком, а з боку колектора до місць під сердечники — світлою ізоляційною емаллю. Місця під сердечники полюсів не фарбують. Зібраний полюс закріплюють в остові і з’єднують міжкотушкові з'єднання. Ретельно перевіряють відстань між сердечниками головних і додаткових полюсів. Якщо ця відстань виявилася завишеною, то його регулюють постановкою під сердечник полюсів сталевих прокладок товщиною не більше 1 мм. З'єднання котушок полюсів перевіряють компасом або котушкою і мілівольтметром з центральною стрілкою. При перенесенні компаса від одного полюса до іншого стрілка повинна змінювати своє положення на 180°, при перенесенні котушки — стрілка мілівольтметра відхиляється в протилежну сторону.

Кабелі міжкотушкових з'єднань в остові закріплюють до привареної скоби або спеціальними хомутиками (рис. 6.11).

Рис. 6.11 – Кріплення кабелю в остові:

1 — остов; 2 — смоляна стрічка; 3 — скоба; 4 — болт; 5 — маса компаунда; 6 — ізоляційна стрічка; 7 — шнур; 8 — електрокартон

Компенсаційні обмотки при пошкодженні ремонтують. Пошкоджені лобові частини котушок відновлюють накладенням додаткової ізоляції. При заміні компенсаційної котушки нова котушка ущільнюється прокладками. Слабшаючі клини кріплення обмотки в пазах сердечників головних полюсів замінюють. Перевіряють місця з'єднання виводів. У разі пошкодження ізоляцію замінюють.

Контрольні питання:

1. Назвіть основні несправності остова тягового електричного двигуна, причини їх виникнення.

2. Опишіть послідовність ремонту остова тягового електричного двигуна.

3. Опишіть послідовність ремонту підшипникових щитів тягового електричного двигуна.

4. Опишіть послідовність ремонту полюсів тягового електричного двигуна.

5. Опишіть послідовність ремонту вивідних кабелів і міжкотушкових з'єднань тягового електричного двигуна.

РЕМОНТ ЯКОРЯ

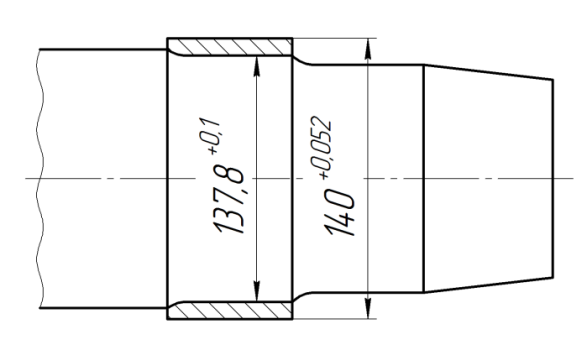

Ремонт вала. Шийки і конуси вала можуть мати задири, риски, забоїни, вм'ятини. Проводять проточку шийок до повного видалення дефекту. В умовах депо на розміри шийок вала встановлено декілька ремонтних градацій. Якщо немає кілець, придатних по діаметру для насадки на проточену шийку, то на вал встановлюють перехідні втулки. Втулки виготовляють з натягом 0,06-0,08 мм і в гарячому стані при температурі 160-180°С надягають на шийку вала. Після охолодження втулку проточують, щоб забезпечити установку внутрішніх кілець роликових підшипників з натягом 0,03-0,06 мм (рис. 6.12).

Рис. 6.12 – Перехідна втулка на валу тягового двигуна

Якщо внутрішнє роликове кільце має незначне відхилення діаметра від діаметра проточеної шийки вала, то на внутрішню поверхню його наносять шар полімерної плівки товщиною до 0,1 мм або цинку товщиною до 0,2 мм на сторону. Зношені поверхні, особливо конуси валів, відновлюють також вібродуговим наплавленням. Заздалегідь конус проточують для видалення дефекту. Наплавлення ведуть автоматичною установкою під шаром флюсу при низькій частоті обертання. Після охолодження наплавлену поверхню проточують. Потім конус зміцнюють накатуванням роликами і шліфують при зустрічному обертанні вала якоря і шліфувального круга. Після закінчення ремонту вал перевіряють дефектоскопом.

Пошкоджене різьблення валів проточують і нарізують нове до найближчого ремонтного розміру. При відновленні до креслярського розміру пошкоджене різьблення проточують на глибину до 2 мм, наплавляють, обточують і нарізують різьблення знову.

Ремонт колектора. Звертають увагу на болти колекторів, затягування яких в процесі експлуатації ослабляється. Болти затягують при температурі якоря не нижче 80°С. Цю операцію виконують після сушки якоря спеціально пристосованим ключем.

Затягують болти поступово, не більше половини обороту за один прийом, діаметрально розташованими парами. Тріщини в пластмасовому корпусі колектора зачищають до повного усунення. Зачищені місця шліфують і покривають електроізоляційною емаллю. При глибоких тріщинах колектор підлягає заміні.

Бандаж переднього міканітового конуса протирають серветкою. За наявності підгару і кіптяви його чистять скляною шкуркою, протирають і кілька разів покривають електроізоляційною емаллю. Слабшаючі і пошкоджені бандажі знімають. Міканітовий конус фарбують емаллю і накладають з натягненням в напівперекришу два шари скляної або кіперної стрічки. Кожний шар бандажа фарбують емаллю. Готовий бандаж вирівнюють гарячим валом і покривають двома шарами емалі.

Виплавлене з півників пластин колекторів олово відновлюють пропаюванням. Півники нагрівають струмом на спеціальній установці А280 (рис. 6.13).

Рис. 6.13 – Установка для контактного паяння:

1 – підйомна рама; 2 – передня бабка; 3 – пневматичний циліндр; 4 - фіксуючий пристрій;

5 - ходовий гвинт; 6, 7 – електроди; 8 – педаль для притиснення електродів

Установка для контактного паяння складається з підйомної рами 1 зварної конструкції.

Передня бабка 2 стола пересувається по рамі і встановлюється залежно від довжини вала якоря. Стійки електродів 6 і 7 переміщаються уздовж столу ходовим гвинтом 5. Стійки зводяться або розводяться залежно від розмірів колектора. Установка електродів по висоті здійснюється відповідно до діаметра колектора за допомогою вертикального гвинта і знімної рукоятки. Притиск електродів до пластин колектора проводиться електромагнітом або рукояткою. Механізм підйому столу складається з пневматичного циліндра 3 і фіксуючого пристрою 4. Окремо в розподільному щиті встановлений знижувальний трансформатор, що має шість ступенів регулювання.

Електромагніт для притиснення електродів включається натисненням ножної педалі 8, потім включається магнітний пускач і після притиснення електродів при подальшому натисненні педалі до упора включається магнітний пускач трансформатора. У міру нагріву півника колектора в місце паяння прикладають пруток припою ПОС-61, який плавиться і заповнює шліци півника. Колектор на чергову ламель повертається вручну. Дозволено пропоювати півники електричним паяльником з регулюванням температури підігріву.

Робоча поверхня колектора обробляється ретельно, оскільки від її стану залежить працездатність двигуна. При цьому забороняється обточувати півники.

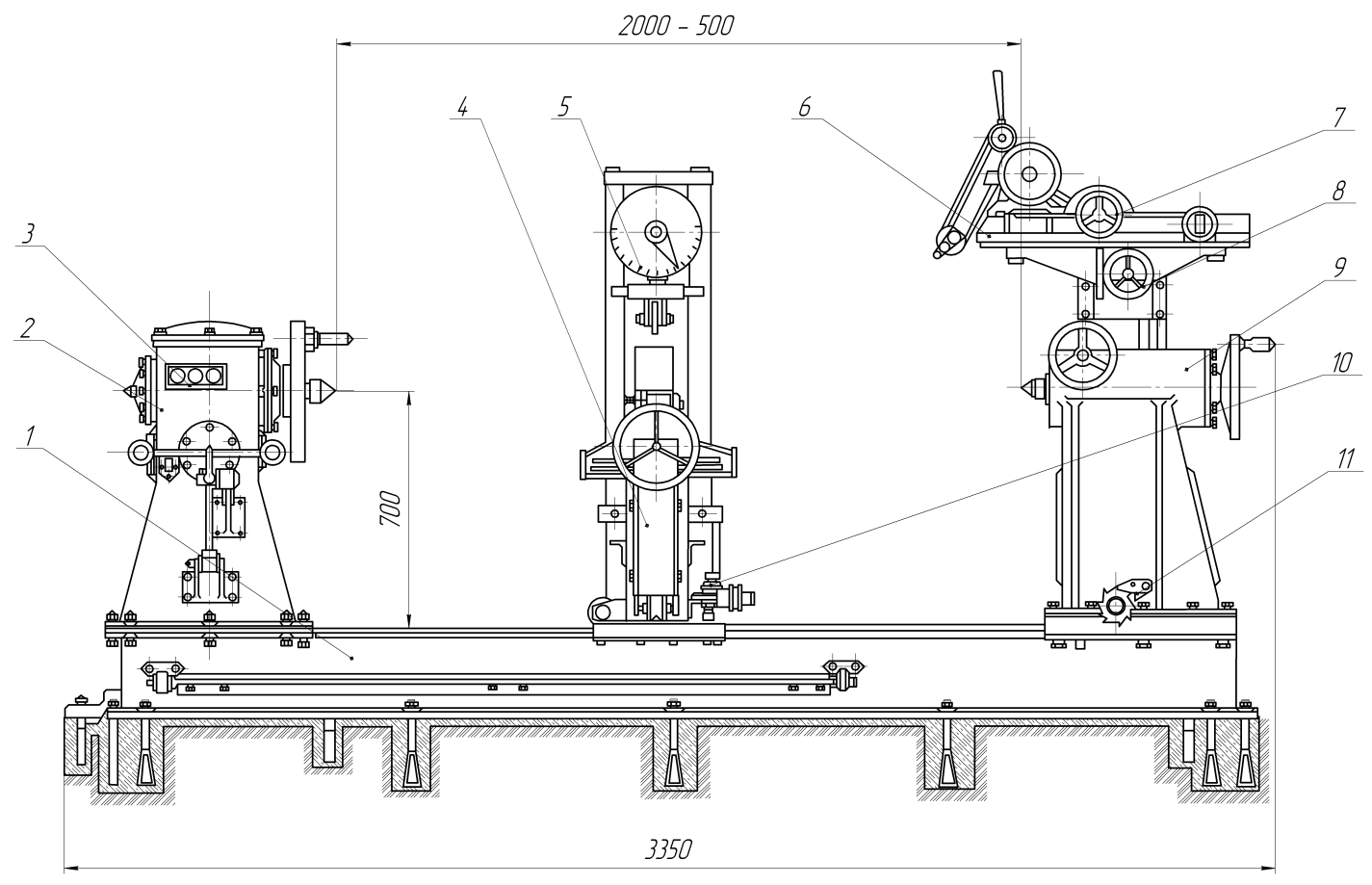

Несправності колектора, такі як виробіток і підгари пластин, биття, затягування заусенців міді в міжламельні канавки, усувають продорожкою, обточуванням, зняттям фасок, шліфовкою і поліровкою. Ці операції виконують на спеціальних верстатах (рис. 6.14).

Рис. 6.14 – Станок для продорожки і бандажировки якорів:

1 – станина; 2 – передня бабка; 3 – кнопки управління; 4 – каретка; 5 – динамометр;

6 – пристосування для продорожки колектора; 7 – маховик горизонтального переміщення;

8 – маховик вертикального переміщення; 9 – задня бабка; 10 – натягач; 11 – механізм переміщення задньої бабки

Верстат складається зі станини 1, передньої бабки 2, задньої бабки 9, каретки 4 і пристосування для продорожки колекторів 6. На бічній стінці корпусу передньої бабки кріпляться кнопки управління 3.

Каретка 4 служить для срямування дроту, що укладається, на якорі. Зміна сили натягнення дроту забезпечується натягачем 10 величина натягнення контролюється динамометром 5.

Пристосування для продорожки колекторів встановлено на задній бабці. Продорожка проводиться фрезою, укріпленою на шпинделі пристосування, що приводиться в обертання електродвигуном.

Горизонтальне переміщення санчат механізму продорожки здійснюється маховиком 7, а вертикальне — маховиком 8. Своєю основою задня бабка встановлена на плиті, яка має можливість переміщатися по направляючих станини за допомогою механізму переміщення 11, що складається з вала, шестерні і храпового колеса з собачкою.

Міканітовий пил, що утворюється при продорожці колекторів, видаляється електропилососом.

Якір встановлюють і ретельно центрують. Продорожку, тобто поглиблення канавок між пластинами колекторів шляхом зняття частини поверхні міканітових прокладок спеціальною фрезою, роблять для того, щоб міканіт у міру зношування пластин колекторів не виступав на робочу поверхню і не ушкоджував щіток. Глибина продорожки повинна бути 1,0-1,5 мм.

Глибока продорожка створює умови для скупчення вугільного пилу, що приводить до замикання пластин між собою. При продорожці стежать, щоб не підрізали стінки пластин, колекторний міканіт не залишався на їх стінках (рис. 6.15).

Рис. 6.15 – Продорожка колектора

1 — дрібна; 2 — глибока; 3 — нормальна; 4, 5 — залишки міканіту і підріз пластин

Колектор обточують в два прийоми: першим обточуванням усувають вироблення, овальність, ексцентричність робочої поверхні; другий — покращують чистоту поверхні. Торці пластин закругляють радіусом 3 мм. Після обточування з верхніх кутів пластин колекторів в подовжньому напрямі спеціальним шабером знімають фаски розміром 0,2—0,3 мм під кутом 45°. Це роблять для того, щоб ліквідувати гострі кути, поліпшити умови для видування пилу і запобігти затягуванню просторів між пластинами міддю.

Колектор шліфують скляним наждачним папером № 4-6, закріпленим на спеціальній колодці. Циліндрична увігнута поверхня колодки повинна відповідати формі колектора.

Після шліфування колектор рекомендується полірувати, оскільки скляний папір не забезпечує отримання чистої поверхні.

Іноді чистову обробку колектора проводять шліфуванням наждачним каменем або накатуванням спеціальними роликами. Остання операція до того ж зміцнює робочу поверхню колектора.

Ремонт обмотки якоря. Виконання ремонту в умовах депо зводиться до ремонту або заміни бандажів, клинів, чохлів задніх лобових з'єднань, сушки і просочення.

Бандажі, що мають пошкодження, знімають. Підбандажну ізоляцію оглядають і при необхідності замінюють. Новий бандаж намотують із сталевого луженого дроту діаметром 2—2,5 мм із зусиллям натягнення 215-270 кгс. Після закріплення скоб і замків бандаж пропоюють припоєм ПОС-40 за допомогою паяльника при температурі 300-320°С.

Бандажі із скляної стрічки за наявності тріщин, відшаровувань, підпалів, розмотування стрічки замінюють. Нові скляні бандажі намотують нетканою стрічкою з скловолокна марки ЛСБ-Р. Сила натягнення стрічки залежить від її перетину і повинна бути близько 154 кгс. Після намотування бандаж термічно обробляють при температурі 150°С до повного запікання стрічки. Дозволяється замість скляного бандажа встановлювати бандаж із сталевого дроту.

Слабшаючі або пошкоджені клини обмотки якоря вибивають з паза пневматичним молотком із спеціальним бойком або вручну. Після видалення клина з паза перевіряють прокладки між обмоткою і клином. При пошкодженні прокладка замінюється новою, виготовленою з електрокартону, просоченого в льняному маслі. Новий клин виготовляють з текстоліту за креслярськими розмірами.

Балансування якоря. При роботі і ремонті двигуна може порушуватися балансування якоря. В цьому випадку центр його тяжкості не співпадає з геометричною віссю. При обертанні такого якоря двигун вібрує. При цьому погіршуються умови роботи якірних підшипників, колектора і щіток і інших вузлів. Тому відремонтований якір балансують, тобто усувають неврівноваженість закріпленням вантажу певної маси і на певній відстані від центру.

Балансування виконується статичне і динамічне. При статичному балансуванні якір встановлюють кінцями вала на спеціальний верстат. Підбираючи масу і місце вантажу, добиваються рівноваги якоря в будь-якому положенні.

Динамічне балансування проводять на спеціальному верстаті балансування. Кожну сторону якоря балансують окремо. Величину вантажу для урівноваження визначають по шкалі приладу, а місце його установлення по лімбу, встановленому на шпинделі верстата. Після балансування другої сторони балансування першої сторони порушується. Тому повторно балансують першу сторону. Вантажі балансувань укріплюють електродуговим зварюванням в спеціально передбачених місцях (звичайно з внутрішньої сторони натискної шайби) з подальшим повторним балансуванням. Величину небалансу допускають не більше 250 г·см на кожну сторону якоря.

Контрольні питання:

1. Опишіть основні несправності і ремонт вала якоря тягового електричного двигуна.

2. Опишіть основні несправності і ремонт колектора тягового електричного двигуна.

3. Опишіть основні несправності і ремонт обмотки якоря тягового електричного двигуна.

4. Як проводиться балансування якоря тягового електричного двигуна?

Не нашли, что искали? Воспользуйтесь поиском: