ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Современные промышленные установки перегонки нефти и газов

5.3.1. Типы промышленных установок

Технологические установки перегонки нефти предназначены для разделения нефти на фракции и последующей переработки или использования их как компоненты товарных нефтепродуктов. Они составляют основу всех НПЗ. На них вырабатываются практически все компоненты моторных топлив, смазочных масел, сырье для вторичных процессов и для нефтехимических производств. От их работы зависят ассортимент и качество получаемых компонентов и технико-экономические показатели последующих процессов переработки нефтяного сырья.

Процессы перегонки нефти осуществляют на так называемых атмосферных трубчатых (AT) и вакуумных трубчатых (ВТ) или атмосферно- вакуумных трубчатых (АВТ) установках.

В зависимости от направления использования фракций установки перегонки нефти принято именовать топливными, масляными или топливно-масляными и соответственно этому - варианты переработки нефти.

На установках AT осуществляют неглубокую перегонку нефти с получением топливных (бензиновых, керосиновых, дизельных) фракций и мазута. Установки ВТ предназначены для перегонки мазута. Получаемые на них газойлевые, масляные фракции и гудрон используют в качестве сырья процессов последующей (вторичной) переработки их с получением топлив, смазочных масел, кокса, битумов и других нефтепродуктов.

Современные процессы перегонки нефти являются комбинированными с процессами обезвоживания и обессоливания, вторичной перегонки и стабилизации бензиновой фракции: ЭЛОУ - AT, ЭЛОУ -АВТ, ЭЛОУ-АВТ-вторичная перегонка и т.д.

Диапазон мощностей отечественных установок перегонки нефти широк - от 0,5 до 8 млн т нефти в год. До 1950 г. максимальная мощность наиболее распространенных установок AT и АВТ составляла 500-600 тыс.т/год. В 1950-60-х гг. проектировались и строились установки мощностью 1; 1,5; 2 и 3 млн т/год нефти. В 1967 г. ввели в эксплуатацию высокопроизводительную установку АВТ мощностью 6 млн т/год. Преимущества установок большой единичной мощности очевидны: высокая производительность труда и низкие капитальные и эксплуатационные затраты по сравнению с установками малой производительности.

Еще более существенные экономические преимущества достигаются при комбинировании AT и АВТ (или ЭЛОУ - AT и ЭЛОУ -АВТ) с другими технологическими процессами, такими, как газофракционирование, гидроочистка топливных и газойлевых фракций, каталитический риформинг, каталитический крекинг, очистка масляных фракций и т.д.

Надо отметить, что старые установки малой мощности подверглись модернизации с увеличением их мощности в 2 - 2,5 раза и более по сравнению с проектной.

Поскольку в эксплуатации находятся AT и АВТ довоенного и последующих поколений, отечественные установки перегонки не-

фти характеризуются большим разнообразием схем перегонки, широким ассортиментом получаемых фракций. Даже при одинаковой производительности ректификационные колонны имеют разные размеры, неодинаковое число и разные типы тарелок; по разному решены схемы теплообмена, холодного, горячего и циркуляционного орошения, а также вакуумсоздающей системы. В этой связи ниже будут представлены лишь принципиальные технологические схемы отдельных блоков (секций), входящих в состав высокопроизводительных современных типовых установок перегонки нефти.

5.3.2. Блок атмосферной перегонки нефти установки ЭЛОУ-АВТ-6

При выборе технологической схемы и режима атмосферной перегонки нефти руководствуются главным образом ее фракционным составом и, прежде всего, содержанием в ней газов и бензиновых фракций.

Перегонку стабилизированных нефтей постоянного состава с небольшим количеством растворенных газов (до 1,2 % по С4 включительно), относительно невысоким содержанием бензина (12-15 %) и выходом фракций до 350 °С не более 45 % энергетически наиболее выгодно осуществлять на установках (блоках) AT по схеме с однократным испарением, то есть с одной сложной ректификационной колонной с боковыми отпарными секциями. Установки такого типа широко применяются на зарубежных НПЗ. Они просты и компактны, благодаря осуществлению совместного испарения легких и тяжелых фракций требуют минимальной температуры нагрева нефти для обеспечения заданной доли отгона, характеризуются низкими энергетическими затратами и металлоемкостью. Основной их недостаток - меньшая технологическая гибкость и пониженный (на 2,5 -3,0 %) отбор светлых, по сравнению с двухколонной схемой, требуют более качественной подготовки нефти.

Для перегонки легких нефтей с высоким содержанием растворимых газов (1,5 - 2,2 %) и бензиновых фракций (до 20 - 30 %) и фракций до 350 °С (50 - 60 %) целесообразно применять атмосферную перегонку двухкратного испарения, то есть установки с предварительной отбензинивающей колонной и сложной ректификационной колонной с боковыми отпарными секциями для разделения частич-

но отбензиненной нефти на топливные фракции и мазут. Двухколонные установки атмосферной перегонки нефти получили в отечественной нефтепереработке наибольшее распространение. Они обладают достаточной технологической гибкостью, универсальностью и способностью перерабатывать нефти различного фракционного состава, так как первая колонна, в которой отбирается 50 - 60 % бензина от потенциала, выполняет функции стабилизатора, сглаживает колебания в фракционном составе нефти и обеспечивает стабильную работу основной ректификационной колонны. Применение отбензинивающей колонны позволяет также снизить давление на сырьевом насосе, предохранить частично сложную колонну от коррозии, разгрузить печь от легких фракций, тем самым несколько уменьшить требуемую тепловую ее мощность.

Недостатками двухколонной AT является более высокая температура нагрева отбензиненной нефти, необходимость поддержания температуры низа первой колонны горячей струей, на что требуются затраты дополнительной энергии. Кроме того, установка оборудована дополнительной аппаратурой: колонной, насосами, кон-денсаторами-холо-дильниками и т.д.

Недостатками двухколонной AT является более высокая температура нагрева отбензиненной нефти, необходимость поддержания температуры низа первой колонны горячей струей, на что требуются затраты дополнительной энергии. Кроме того, установка оборудована дополнительной аппаратурой: колонной, насосами, кон-денсаторами-холо-дильниками и т.д.

| ► vu |

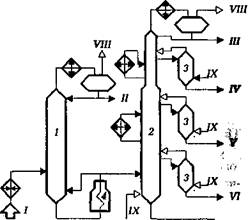

| Р и с. 5.13. Принципиальная схема блока атмосферной перегонки нефти установки ЭЛОУ-АВТ-6: 1-отбензинивающая колонна: 2 - атмосферная колонна; 3—■ отпарные колонны; 4— атмосферная печь; I - нефть с ЭЛОУ; II -легкий бензин; III- тяжелый бензин; IV- фракция 180-220 °С; V - фракция 220-280°С; VI- фракция 280-350 °С; VII- мазут; VIII- газ; IX- водяной пар |

Блок атмосферной перегонки нефти высокопроизводительной, наиболее распространенной в нашей стране установки ЭЛОУ -АВТ - 6 функционирует по схеме двухкратного испарения и двухкратной ректификации (рис.5.13).

Обезвоженная и обессоленная на ЭЛОУ нефть дополнительно подогревается в теплообменниках и поступает на разделение в колонну

частичного отбензинивания 1. Уходящие с верха этой колонны углеводородный газ и легкий бензин конденсируются и охлаждаются в аппаратах воздушного и водяного охлаждения и поступают в емкость орошения. Часть конденсата возвращается на верх колонны 1 в качестве острого орошения. Отбензиненная нефть с низа колонны 1 подается в трубчатую печь 4, где нагревается до требуемой температуры и поступает в атмосферную колонну 2. Часть отбензиненной нефти из печи 4 возвращается в низ колонны 1 в качестве горячей струи. С верха колонны 2 отбирается тяжелый бензин, а сбоку через отпарные колонны 3 выводятся топливные фракции 180-220(230), 220(230)-280 и 280-350°С. Атмосферная колонна, кроме острого орошения, имеет 2 циркуляционных орошения, которыми отводится тепло ниже тарелок отбора фракций 180-220 и 220-280 °С. В нижние части атмосферной и отпарных колонн подается перегретый водяной пар для отпарки легко кипящих фракций. С низа атмосферной колонны выводится мазут, который направляется на блок вакуумной перегонки. Ниже приведены материальный баланс, технологический режим и характеристика ректификационных колонн блока атмосферной перегонки нефти (типа самотлорской)*.

Материальный баланс блока AT

Поступило, %

Нефть 100

Получено, % на нефть

Газ и нестабильный бензин (н.к.-180 °С) - 19,1

Фракции: 180-220 °С - 7,4

220-280 °С-11,0

280-350 °С - 10,5

Мазут - 52,0

Технологический режим работы блока AT

Колонна частичного отбензинивания нефти

Температура, °С

питания - 205

верха -155

низа - 240

в емкости орошения - 70 Давление, МПа - 0,5

*В зависимости от типа перегоняемой нефти и структуры выпуска товарных нефтепродуктов на разных НПЗ получают фракции, несколько отличающиеся по температурным пределам выкипания.

Кратность острого орошения, кг/кг - 0,6:1

Атмосферная колонна Температура, °С

питания - 365

верха -146

вывода фракций: 180-220 °С -196 220-280 °С -246 280-350 °С -312

низа - 342

Давление, МПа - 0,25

Кратность острого орошения, кг/кг 1,4:1

Характеристика ректификационных колонн

Диаметр, м Число тарелок*

Колонна частичного 5 24

отбензинивания нефти, в т.ч.

концентрационная часть 12

отгонная часть 10

Атмосферная колонна

верхняя часть 5 15

средняя часть 7 23

нижняя часть 7 5

Отгонные колонны 2 по 10

Практикой эксплуатации промышленных установок AT и АВТ были выявлены следующие недостатки схемы 5.13:

- не обеспечиваются проектные показатели по температуре подогрева нефти на входе в К-1, тем самым и по отбору легкого бензина в ней;

- способ регулирования температуры низа К-1 посредством горячей струи через печь требует повышенных энергозатрат на циркуляцию отбензиненной нефти.

Для интенсификации работы К-1 на ряде НПЗ были переобвязаны теплообменники по сырью и теплоносителю с целью повышения

*Тип тарелок - клапанная перекрестно-прямоточная.

температуры подогрева нефти на входе в К-1. На одном НПЗ* внедрена энергосберегающая технология отбензинивания нефти, которая отличается от схемы 5.13 тем, что часть поступающей в К-1 исходной обессоленной нефти нагревается в конвекционной камере печи (атмосферной или вакуумной) до 180°С (вместо 205°С) и подается вторым потоком в секцию питания, а в низ К-1 в качестве испаряющего агента подается водяной пар (=0,7% мае).

5.3.3. Блок вакуумной перегонки мазута установки ЭЛОУ-АВТ-6

Основное назначение установки (блока) вакуумной перегонки мазута топливного профиля - получение вакуумного газойля широкого фракционного состава (350 - 500 °С), используемого как сырье установок каталитического крекинга, гидрокрекинга или пиролиза и в некоторых случаях - термического крекинга с получением дис-тиллятного крекинг-остатка, направляемого далее на коксование с целью получения высококачественных нефтяных коксов.

О четкости разделения мазута обычно судят по фракционному составу и цвету вакуумного газойля. Последний показатель косвенно характеризует содержание смолисто-асфальтеновых веществ, то есть коксуемость и содержание металлов. Металлы, особенно никель и ванадий, оказывают отрицательное влияние на активность, селективность и срок службы катализаторов процессов гидрооблагораживания и каталитической переработки газойлей. Поэтому при эксплуатации промышленных установок ВТ исключительно важно уменьшить унос жидкости (гудрона) в концентрационную секцию вакуумной колонны в виде брызг, пены, тумана и т.д. В этой связи вакуумные колонны по топливному варианту имеют при небольшом числе тарелок (или невысоком слое насадки) развитую питательную секцию: отбойники из сеток и промывные тарелки, где организуется рециркуляция затемненного продукта. Для предотвращения попадания металлоорганических соединений в вакуумный газойль иногда вводят в сырье в небольших количествах антипенную присадку типа силоксан.

•На ЭЛОУ - АВТ ОАО «Орскнефтеоргсинтез». 222

В процессах вакуумной перегонки, помимо проблемы уноса жидкости, усиленное внимание уделяется обеспечению благоприятных условий для максимального отбора целевого продукта без заметного его разложения. Многолетним опытом эксплуатации промышленных установок ВТ установлено, что нагрев мазута в печи выше 420-425°С вызывает интенсивное образование газов разложения, закок-совывание и прогар труб печи, осмоление вакуумного газойля. При этом чем тяжелее нефть, тем более интенсивно идет газообразование и термодеструкция высокомолекулярных соединений сырья. Вследствие этого при нагреве мазута до максимально допустимой температуры уменьшают время его пребывания в печи, устраивая многопоточные змеевики (до четырех), применяют печи двустороннего облучения, в змеевик печи подают водяной пар и уменьшают длину трансферного трубопровода (между печью и вакуумной колонной). Для снижения температуры низа колонны организуют рецикл (квенчинг) частично охлажденного гудрона. С целью снижения давления на участке испарения печи концевые змеевики выполняют из труб большего диаметра и уменьшают перепад высоты между вводом мазута в колонну и выходом его из печи. В вакуумной колонне применяют ограниченное количество тарелок с низким гидравлическим сопротивлением или насадку; используют вакуумсоздаю-щие системы, обеспечивающие достаточно глубокий вакуум. Количество тарелок в отгонной секции также должно быть ограничено, чтобы обеспечить малое время пребывания нагретого гудрона. С этой целью одновременно уменьшают диаметр куба колонн.

В процессах вакуумной перегонки мазута по топливному варианту преимущественно используют схему однократного испарения, применяя одну сложную ректификационную колонну с выводом ди-стиллятных фракций через отпарные колонны или без них. При использовании отпарных колонн по высоте основной вакуумной колонны организуют несколько циркуляционных орошений.

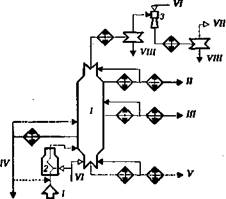

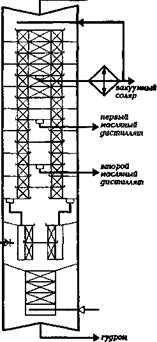

Принципиальная схема блока вакуумной перегонки мазута установки ЭЛОУ-АВТ-6 приведена на рис. 5.14.

Мазут, отбираемый с низа атмосферной колонны блока AT (см. рис.5.13), прокачивается параллельными потоками через печь 2 в вакуумную колонну 1. Смесь нефтяных и водяных паров, газы разложения (и воздух, засасываемый через неплотности) с верха вакуумной колонны поступают в вакуумсоздающую систему. После конденсации и охлаждения в конденсаторе-холодильнике она разделя-

|

| Рис. 5.14. Принципиальная схема блока вакуумной перегонки мазута установки ЭЛОУ-АВТ-6: 1 - вакуумная колонна; 2 - вакуумная печь; 3 - пароэжекторныи вакуумный насос; I - мазут из AT; 11 - легкий вакуумный газойль; III - вакуумный газойль; IV - затемненная фракция; V - гудрон; VI - водяной пар; VII - газы разложения; VIII -конденсат (вода и нефтепродукт) |

ется в газосепараторе на газовую и жидкую фазы. Газы отсасываются трехступенчатым пароэжекторным вакуумным насосом, а конденсаты поступают в отстойник для отделения нефтепродукта от водного конденсата. Верхним боковым погоном вакуумной колонны отбирают фракцию легкого вакуумного газойля (соляр). Часть его после охлаждения в теплообменниках возвращается на верх колонны в качестве верхнего циркуляционного орошения. Вторым боковым погоном отбирают широкую газойлевую (масляную) фракцию. Часть ее после охлаждения используется как среднее циркуляционное орошение вакуумной колонны. Балансовое количество целевого продукта вакуумного газойля после теплообменников и холодильников выводится с установки и направляется на дальнейшую переработку.

С нижней тарелки концентрационной части колонны выводится затемненная фракция, часть которой используется как нижнее циркуляционное орошение, часть - может выводиться с установки или использоваться как рецикл вместе с загрузкой вакуумной печи.

С низа вакуумной колонны отбирается гудрон и после охлаждения направляется на дальнейшую переработку. Часть гудрона после охлаждения в теплообменнике возвращается в низ колонны в качестве квенчинга. В низ вакуумной колонны и змеевик печи подается водяной пар.

Материальный баланс блока вакуумной перегонки

| Поступило, % на нефть | |

| Мазут | -52 |

| Получено, % на нефть | |

| Легкий вакуумный газойль | -1,2 |

| Вакуумный газойль | -22,0 |

| Гудрон | -28,8 |

| Технологический режим в вакуумной | колонне |

| Температура, °С | |

| питания | -395 |

| верха | -125 |

| низа | -352 |

| вывода: | |

| легкого вакуумного газойля | -195 |

| широкого вакуумного газойля | -260 |

| затемненной фракции | -300 |

| Давление наверху (абс), кПа | -8,0 |

| Хаоактеристика вакуумной колонны | |

| Диаметр, м Число тарелок* | |

| Верхняя часть 6,4 | |

| Средняя часть 9,0 | |

| Нижняя часть 4,5 |

5.3.4. Блок стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ-6

Во фракциях легкого и тяжелого бензинов, отбираемых с верха соответственно отбензинивающей и атмосферной колонн (см. рис. 5.13), содержатся растворенные углеводородные газы (С,-С4). Поэтому прямогонные бензины должны подвергаться вначале стабилизации с выделением сухого (С,-С2) и сжиженного (С2-С4) газов и последующим их рациональным использованием.

*Тип тарелок: в концентрационной части-клапанная перекрестно-прямоточная, в отгонной - ситчатая с отбойниками.

8 — 1908

Прямогонные бензины после предварительной стабилизации не могут быть использованы непосредственно как автомобильные бензины ввиду их низкой детонационной стойкости. Для регулирования пусковых свойств и упругости паров товарных автобензинов обычно используется только головная фракция бензина н.к. - 62 (85°С), которая обладает к тому же достаточно высокой детонационной стойкостью.

Для последующей переработки стабилизированные бензины подвергаются вторичной перегонке на фракции, направляемые как сырье процессов каталитического риформинга с целью получения высокооктанового компонента автобензинов или индивидуальных ароматических углеводородов — бензола, толуола и ксилолов. При производстве ароматических углеводородов исходный бензин разделяют на следующие фракции с температурными пределами выкипания: 62 -85 °С (бензольную), 85-105 (120 °С) (толуольную) и 105 (120)-140оС (ксилольную). При топливном направлении переработки прямогонные бензины достаточно разделить на 2 фракции: н.к.-85°С и 85-180°С.

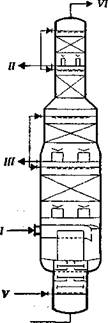

Для стабилизации и вторичной перегонки прямогонных бензинов с получением сырья каталитического риформинга топливного направления применяют в основном двухколонные схемы, включающие колонну стабилизации и колонну вторичной перегонки бензина на фракции н.к. - 85 и 85 - 180°С. Как наиболее экономически выгодной схемой разделения стабилизированного бензина на узкие ароматикообразующие фракции признана последовательно-параллельная схема соединения колонн вторичной перегонки, как это принято в блоке стабилизации и вторичной перегонки установки ЭЛОУ-АВТ - 6 (рис. 5.15). В соответствии с этой схемой прямогонный бензин после стабилизации разделяется сначала на 2 промежуточные фракции (н.к. - 105°С и 105-180°С), каждая из которых затем направляется на последующее разделение на узкие целевые фракции.

Как видно из рис. 5.15, нестабильный бензин из блока AT после нагрева в теплообменнике поступает в колонну стабилизации (дебу-танизатор) 1. С верха этой колонны отбирают сжиженные газы С2-С4, которые проходят конденсатор-холодильник и поступают в газосепаратор. Часть конденсата возвращается в колонну 1 в качестве острого орошения, а балансовое количество выводится с установки. Подвод тепла в низ дебутанизатора осуществляется горячей струей подогретого в печи стабильного бензина. Из стабильного (де-бутанизированного) бензина в колонне 2 отбирают фракцию С5-

105°С. Пары этой фракции конденсируют в аппарате воздушного охлаждения. Часть конденсата возвращают в колонну 2 в качестве острого орошения, а балансовую часть направляют в колонну 3. Кроме того, часть паров верха колонны 2 подают без конденсации в колонну 3. С верха колонны 3 отбирают фракцию С5- 62°С, с куба -62-105°С, которая может выводиться с установки как целевая либо направляться в колонну 4 для разделения на фракции 62-85°С (бензольную) и 85-105°С (толуольную).

Остаток колонны 2 - фракцию 105-180°С -направляют на разделение в колонну 5 на фракции 105-140 °С и 140-180 °С.

5?

■ф

IV

|

|

| IX VIII |

| & |

| 1 Y |

Щ

Н

///

.5

М

| h |

S

V7

H

VII

Рис. 5.15.Принципиальная схема блока стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ-6: 1 - колонна стабилизации; 2-5 - колонны вторичной перегонки; 1- нестабильный бензин; II- фракция Cs-62°C; 111 - фракция 65-105°С; V - фракция 62-85°С; V - фракция 85-105°С; Vl-фракция 105-140°С, VII - фракция 140-180°С; VIII- сжиженная фракция С2-С4; IX - сухой газ (Ci-C2); X - водяной пар

8»

Тепло в низ колонны 4 подводится через кипятильник, а остальных колонн вторичной перегонки (2,3 и 5) - с горячей струей подогретого в печи кубового остатка этих колонн.

Материальный баланс блока стабилизации и вторичной перегонки бензина

Поступило, % на нефть

Нестабильный бензин — 19,1

Получено, % на нефть

Сухой газ (С,-С2) - ОД

Сжиженный газ (С2-С4) -1,13

Фракция С5-62°С - 2,67

Фракция 62-105°С - 6,28

Фракция 105-140°С -4,61

Фракция 140-180°С -4,21

Технологический режим и характеристика ректификационных колонн блока стабилизации и вторичной перегонки бензина

Колонны №

Температура, °С 1

питания 145

верха 75

низа 190

в емкости орошения 55

Кратность орошения, кг/кг 3,5:1 1,3:1 4:1 2,2:1 2,4:1

Давление, МПа 1,1 0,45 0,35 0,20 0,13

Диаметр, м

верхняя часть 2,8 3,6 3,6 2,8 4,0

нижняя часть 3,6 - - - -

Число тарелок* 40 60 60 60 60

Расходные показатели установки ЭЛОУ-АВТ-6 на 1 т перерабатываемой нефти: топливо жидкое - 33,4 кг; электроэнергия 10,4 кВт-ч; вода оборотная-4,3 м3; водяной пар (1,0 МПа) со стороны ч- 1,1 кг, собственной выработки - 48 кг. Ниже, на рис.5.16, представлен общий вид установки ЭЛОУ-АВТ-6.

♦Тип тарелок - клапанные перекрестно-прямоточные.

Особенности технологии вакуумной перегонки мазута по масляному варианту

Основное назначение процесса вакуумной перегонки мазута масляного профиля (ВТМ) - получение узких масляных фракций заданной вязкости, являющихся базовой основой для получения товарных масел путем последующей многоступенчатой очистки от нежелательных компонентов (смолистых, асфальтеновых соединений, полициклических ароматических углеводородов, твердых парафинов).

|

| Рис. 5.16. Общий вид установки ЭЛОУ-АВТ-6 |

Многие показатели качества (вязкость, индекс вязкости, нагаро-образующая способность, температура вспышки и др.) товарных масел, а также технико-экономические показатели процессов очистки масляного производства во многом предопределяются качеством исходных нефтей и их масляных фракций. Поэтому в процессах ВТМ, по сравнению с вакуумной перегонкой топливного профиля, предъявляются более строгие требования к четкости погоноразделения и выбору сырья. Наиболее массовым сырьем для производства масел в нашей стране являются смеси западно-сибирских (самотлорская, усть-балыкская, соснинская) и волго- уральских (туймазинская, ро-машкинская, волгоградская) нефтей. Для получения масел высокого качества из таких нефтей рекомендуется получать узкие 50-градусные масляные фракции (350^100; 400-450 и 450-500°С) с минимальным налеганием температур кипения смежных дистил-

лятов (не более 30-60°С). Для обеспечения требуемой четкости по-гоноразделения на ректификационных колоннах ВТМ устанавливают большее число тарелок (до 8 на каждый дистиллят), применяют отпарные секции; наряду с одноколонными широко применяют двухколонные схемы (двухкратного испарения по дистилляту) перегонки (рис. 5.17,а,б).

Следует отметить, что одноколонные ВТМ превосходят двухколонные по капитальным и эксплуатационным затратам, но уступают по четкости погоноразделения: обычно налегание температур кипения между смежными дистиллятами достигает 70-130°С. В то же время желаемое повышение четкости ректификации путем увеличения числа тарелок не достигается из-за снижения при этом глубины вакуума в секции питания колонны. При работе установки ВТМ по схеме рис. 5.17,а давление в секции питания колонны поддерживается порядка 13-33 кПа при давлении вверху 6-10 кПа и температуре нагрева мазута не выше 420 °С. В низ колонны подается 5-10 % водяного пара (на гудрон). При работе ВТМ по схеме рис. 5.17,6 необязательно иметь во второй колонне глубокий вакуум, больший эффект разделения в ней достигается увеличением общего числа тарелок. Температура нагрева мазута на входе в первую колонну 400 -420 °С и широкой масляной фракции во второй ступени вакуумной перегонки - 350-360 °С.

5.3.6. Вакуумная (глубоковакуумная) перегонка мазута в насадочных колоннах

В последние годы в мировой нефтепереработке все более широкое распространение при вакуумной перегонке мазута получают насадочные контактные устройства регулярного типа, обладающие, по сравнению с тарельчатыми, наиболее важным преимуществом -весьма низким гидравлическим сопротивлением на единицу теоретической тарелки. Это достоинство регулярных насадок позволяет конструировать вакуумные ректификационные колонны, способные обеспечить либо более глубокий отбор газойлевых (масляных) фракций с температурой конца кипения вплоть до 600°С, либо при заданной глубине отбора существенно повысить четкость фракционирования масляных дистиллятов.

| D^Uarvi |

-> VII

-> VII

T>VIl

| + VUI |

| +11 |

| +if |

->vu

Рис. 5.17. Схемы одноколонной (а) и двухколонной (б) перегонки мазута по масляному варианту: I - мазут; II, III и IV - соответственно маловязкий, средневязкий и высоковязкий дистилляты; V - гудрон; VI - водяной пар; VII - неконденсирован-ные газы и водяной пар; VIII - легкий вакуумный газойль

Применяемые в настоящее время высокопроизводительные вакуумные колонны с регулярными насадками по способу организации относительного движения контактирующихся потоков жидкости и пара можно подразделить на следующие 2 типа: противоточ-ные и перекрестноточные.

Противоточные вакуумные колонны с регулярными насадками конструктивно мало отличаются от традиционных малотоннажных насадочных колонн: только вместо насадок насыпного типа устанавливаются блоки или модули из регулярной насадки и устройства для обеспечения равномерного распределения жидкостного орошения по сечению колонны. В сложных колоннах число таких блоков (модулей) равно числу отбираемых фракций мазута.

На рис. 5.18 представлена принципиальная конструкция вакуумной насадочной колонны противоточного типа фирмы Гримма (ФРГ). Она предназначена для глубоковакуумной перегонки мазута с отбором вакуумного газойля с температурой конца кипения до 550°С. Отмечаются следующие достоинства этого процесса:

- высокая производительность - до 4 млн т/год по мазуту;

- возможность получения глубоковакуумного газойля с температурой конца кипения более 550°С с низкими коксуемостью (менее

0,3 % масс, по Конрадсону) и содержанием металлов (V+10Ni + Na) менее 2,5 ppm;

0,3 % масс, по Конрадсону) и содержанием металлов (V+10Ni + Na) менее 2,5 ppm;

- пониженная (на 10-15 °С) температура нагрева мазута после печи;

- более чем в 2 раза снижение потери давления в колонне;

- существенное снижение расхода водяного пара на отпарку.

На Шведском НХК (ФРГ) эксплуатируются две установки этой фирмы производительностью по 2 млн т/г по мазуту. Вакуумная колонна оборудована регулярной насадкой типа «Перформ-Грид». Давление в верху и зоне питания колонны поддерживается соответственно 7 и 36 гПа (5,2 и 27 мм рт. ст.).

| V7-* |

| Рис. 5.18. Принципиальная конструкция противо-точной насадочной колонны фирмы «Гримма» (ФРГ): I - мазут; II - легкий вакуумный дистиллят; III -глубоковакуумный газойль; IV - гудрон; V - водяной пар; VI - газы и пары к ва-куумсоздающей системе |

На ряде НПЗ развитых капиталистических стран эксплуатируются аналогичные высокопроизводительные установки вакуумной (глубоковакуумной) перегонки мазута, оборудованные колоннами с регулярными насадками типа «Глитч-Грид».

На некоторых отечественных НПЗ внедрена и успешно функционирует принципиально новая высокоэффективная технология вакуумной перегонки мазута в пере-крестноточных насадочных колоннах*.

Гидродинамические условия контакта паровой и жидкой фаз в перекрестноточных насадочных колоннах (ПНК) существенно отличаются от таковых при противотоке. В противоточных насадочных колоннах насадка занимает все поперечное сечение колонны, а пар и жидкость движутся навстречу друг другу. В ПНК насадка занимает только часть поперечного сечения колонны (в виде различных геометрических фигур: кольцо, треугольник, четырехугольник, многоугольник и т.д.). Перекрестноточная

♦Разработчики - профессор Уфимского государственного нефтяного технического университета К.Ф.Богатых с сотрудниками.

регулярная насадка изготавливается из традиционных для противо-точных насадок материалов: плетеной или вязаной металлической сетки (так называемые рукавные насадки), просечно-вытяжных листов, пластин и т.д. Она проницаема для пара в горизонтальном направлении и для жидкости в вертикальном направлении. По высоте ПНК разделена распределительной плитой на несколько секций (модулей), представляющих собой единую совокупность элемента регулярной насадки с распределителем жидкостного орошения. В пределах каждого модуля организуется перекрестноточное (поперечное) контактирование фаз, то есть движение жидкости по насадке сверху вниз, а пара - в горизонтальном направлении. Следовательно, в ПНК жидкость и пары проходят различные независимые сечения, площади которых можно регулировать (что дает проектировщику дополнительную степень свободы), а при противотоке - одно и то же сечение. Поэтому перекрестноточный контакт фаз позволяет регулировать в оптимальных пределах плотность жидкого и парового орошений изменением толщины и площади поперечного сечения насадочного слоя и тем самым обеспечить почти на порядок превышающую при противотоке скорость паров (в расчете на горизонтальное сечение) без повышения гидравлического сопротивления и значительно широкий диапазон устойчивой работы колонны при сохранении в целом по аппарату принципа и достоинств противотока фаз, а также устранить такие дефекты, как захлебывание, образование байпасных потоков, брыз-гоунос и другие, характерные для противоточных насадочных или тарельчатых колонн.

Экспериментально установлено, что перекрестноточный наса-дочный блок конструкции Уфимского государственного нефтяного университета (УГНТУ), выполненный из металлического сетчато-вязаного рукава, высотой 0,5 м, эквивалентен одной теоретической тарелке и имеет гидравлическое сопротивление в пределах всего 1 мм рт.ст. (133,3 Па), то есть в 3-5 раз ниже по сравнению с клапанными тарелками. Это достоинство особенно важно тем, что позволяет обеспечить в зоне питания вакуумной ПНК при ее оборудовании насадочным слоем, эквивалентным 10-15 тарелкам, остаточное давление менее 20-30 мм рт.ст. (27-40 ГПа) и, как следствие, значительно углубить отбор вакуумного газойля и тем са-

мым существенно расширить ресурсы сырья для каталитического крекинга или гидрокрекинга. Так, расчеты показывают, что при глубоковакуумной перегонке нефтей типа западно-сибирских выход утяжеленного вакуумного газойля 350-690°С составит 34,1 % (на нефть), что в 1,5 раза больше по сравнению с отбором традиционного вакуумного газойля 350-500°С (выход которого составляет 24,2 %). С другой стороны, процесс в насадочных колоннах можно осуществить в режиме обычной вакуумной перегонки, но с высокой четкостью погоноразделения, например, масляных дистиллятов. Низкое гидравлическое сопротивление регулярных насадок позволяет «вместить» в вакуумную колонну стандартных типоразмеров в 3-5 раза большее число теоретических тарелок. Возможен и такой вариант эксплуатации глубоковакуумной насадочнои колонны, когда перегонка мазута осуществляется с пониженной температурой нагрева или без подачи водяного пара.

Отмеченное выше другое преимущество ПНК - возможность организации высокоплотного жидкостного орошения-исключительно важно для эксплуатации высокопроизводительных установок вакуумной или глубоковакуумной перегонки мазута, оборудованных колонной большого диаметра. Для сравнения сопоставим потребное количество жидкостного орошения применительно к вакуумным колоннам противоточного и перекрестноточного типов диаметром 8 м (площадью сечения =50 м2). При противотоке для обеспечения даже пониженной плотности орошения =20 м3/м2ч требуется на орошение колонны 50x20=1000 м3/ч жидкости, что технически не просто осуществить. При этом весьма сложной проблемой становится организация равномерного распределения такого количества орошения по сечению колонны.

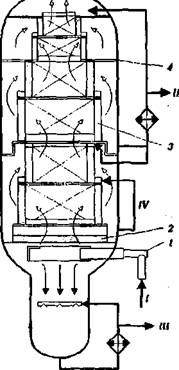

В ПНК, в отличие от противоточных колонн, насадочный слой занимает только часть ее горизонтального сечения площадью на порядок и более меньшую. В этом случае для организации жидкостного орошения в вакуумной ПНК аналогичного сечения потребуется 250 м3/ч жидкости, даже при плотности орошения 50 м3/м2ч, что энергетически выгоднее и технически проще. Ниже, на рис. 5.19 представлена принципиальная конструкция вакуумной перекрестноточнои насадочнои колонны, внедренной на АВТ-4 ПО «Салаватнефтеоргсинтез». Она предназначена для

| ■*- v |

|

| Рис. 5.19. Принципиальная конструкция вакуумной перекрестноточной насадочной колонны АВТ-4 ПО «Са-лаватнефтеоргсинтез»: 1 -телескопическая трансферная линия; 2 - горизонтальный отбойник; 3 - блок перекрестноточной регулярной насадки квадратного сечения; 4 - распределительная плита; I - мазут; II - вакуумный газойль; III - гудрон; IV - затемненный газойль; V - газы и пары. |

вакуумной перегонки мазута ар-ланской нефти с отбором широ-< кого вакуумного газойля - сырья каталитического крекинга. Она представляет собой цилиндрический вертикальный аппарат (ранее бездействующая вакуумная колонна) с расположением насадочных модулей внутри колонны по квадрату. Диаметр колонны 8 м, высота укрепляющей части около 16 м. В колонне смонтирован телескопический ввод сырья, улита, отбойник и шесть модулей из регулярной насадки УГНТУ. Четыре верхних модуля предназначены для конденсации вакуумного газойля, пятый является фракционирующим, а шестой служит для фильтрации и промывки паров. Для снижения крекинга в нижнюю часть колонны вводится охлажденный до 320°С и ниже гудрон в виде квенчинга. Поскольку паровые и жидкостные нагрузки в ПНК различны по высоте, наса-дочные модули выполнены различными по высоте и ширине в соответствии с допустимыми нагрузками по пару и жидкости. Предусмотрены циркуляционное орошение, рецикл затемнен-

ного продукта, надежные меры

против засорения сетчатых блоков механическими примесями, против вибрации сетки и проскока брызгоуноса в вакуумный газойль,

|

| Давление в зоне питания колонны составило 20-30 мм рт.ст. (27-40 ГПа), а температура верха - 50-70 °С; конденсация вакуумного газойля была почти полной: суточное количество конденсата легкой фракции (180-290 °С) в емкости - отделителе воды - составило менее 1 т. В зависимости от требуемой глубины переработки мазута ПНК может работать как с нагревом его в вакуумной печи, так и без нагрева за счет самоиспарения сырья в глубоком вакууме, а также в режиме сухой перегонки. Отбор вакуумного газойля ограничивался из-за высокой вязкости арланского гудрона и составлял 10-18 % на нефть. 5.3.7. Перекрестноточные насадочные колонны для четкого фракционирования мазута с получением масляных дистиллятов |

| х вакуумсоздающвй аппаратуре |

| мазут |

| водяной пар |

Перекрестноточные насадочные колонны (ПНК) в зависимости от количества устанавливаемых в них насадочных блоков и, следовательно, от достигаемого в зоне питания глубины вакуума можно использовать в следующих вариантах:

а) вариант глубоковакуумной

перегонки с углубленным отбо

ром, но менее четким фракциони

рованием вакуумных дистилля

тов, если ПНК оборудованы огра

ниченным числом теоретических

ступеней контакта;

б) вариант обычной вакуум

ной перегонки, но с более высо

кой четкостью фракциониро

вания отбираемых дистиллятов,

когда ПНК оборудована большим

числом теоретических ступеней

контакта.

Рис. 5.20. Вакуумная перекрестно-точная насадочная колонна для четкого фракционирования мазута на масляные дистилляты (авторы разработки К.Ф.Богатых и С.К.Чуракова)

Второй вариант особенно эффективен для фракционирования мазута с получением масляных дистиллятов с более узким температурным интервалом выкипания за счет снижения налегания температур кипения смежных фракций.

На одном из НПЗ России («Орскнефтеоргсинтез») проведена реконструкция вакуумного блока установки АВТМ, где ранее отбор масляных дистиллятов осуществлялся по типовой двухколонной схеме с двухкратным испарением по дистилляту (см. рис. 5.17,6) с переводом ее на одноколонный вариант четкого фракционирования мазута в ПНК. Принципиальная конструкция этой колонны представлена на рис. 5.20.

При реконструкции вакуумной колонны было смонтировано 20 перекрестноточных насадочных блоков (из просечно-вытяжного листа конструкции УГНТУ с малым гидравлическим сопротивлением), в т.ч. 17 из которых - в укрепляющей части, что эквивалентно 10,8 теоретическим тарелкам (вместо 5,6 до реконструкции).

При эксплуатации реконструированной установки АВТМ были получены следующие результаты по работе ПНК и качеству продуктов разделения:

| Показатели | До | После |

| реконструкции | реконструкции | |

| Производительность, т/ч | 46-48 | |

| Остаточное давление, мм рт.ст | ||

| на верху колонны | 40-70 | 40-60 |

| в зоне питания | 96-126 | 53-73 |

| Температура, °С | ||

| сырья | 365-375 | 350-360 |

| верха | 165-175 | 165-175 |

| низа | 340-355 | 340-350 |

| Расход, т/ч | ||

| верхнего циркуляционного | ||

| орошения | 30-35 | 30^8 |

| водяного пара | 0,5-0,8 | 0,2-0,42 |

| Число теоретических тарелок | ||

| в укрепляющей секции | 5,6 | 10,8 |

| Отбор на нефть, % масс. | ||

| I иогон | 8,6-9,0 | 10,0-10,4 |

| П погон | 9,0-9,5 | 13,0-15,6 |

| Температурный интервал | ||

| выкипания фракций, °С (Р и% -1* J%) | ||

| I масляный погон | 130-140 | 100-110 |

| II масляный погон | 150-160 | 105-125 |

| Налегание масляных фракций, °С | 70-105 | 27-60 |

| Температура вспышки, °С | ||

| I масляный погон | 175-178 | 184-190 |

| II масляный погон | 213-217 | 214-221 |

| гудрон | 247-268 | 260-290 |

| Вязкость при 50 °С, сСт | ||

| I масляный погон | 10,5-14 | 11,7-17 |

| II масляный погон | 35-59 | 39-60 |

| Цвет, ед. ЦНТ | ||

| I масляный погон | 1,5-2,0 | 1,5-2,0 |

| II масляный погон | 4,5-5,0 | 3,5^1,5 |

Как видно из приведенных выше данных, применением ПНК достигается значительная интенсификация процесса вакуумной перегонки на установках АВТМ. По сравнению с типовым двухколонным энергоемким вариантом вакуумной перегонки энергосберегающая технология четкого фракционирования мазута в одной перекре-стноточной насад очной колонне имеет следующие достоинства:

- исключается из схемы вакуумной перегонки вторая трубчатая печь и вторая вакуумная колонна со всем сопутствующим оборудованием и вакуумсоздающей системой;

- температура нагрева мазута на входе в ПНК ниже на 10-15°С;

- расход водяного пара меньше в 2 раза;

- масляные дистилляты имеют более узкий фракционный состав: 100-110 вместо 130-140 °С;

- отбор масляных дистиллятов увеличивается с 18,5 до 25 % на нефть;

-производительность вакуумного блока увеличивается пример

но на 10 %.

Не нашли, что искали? Воспользуйтесь поиском: