ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Технология мукомольного производства

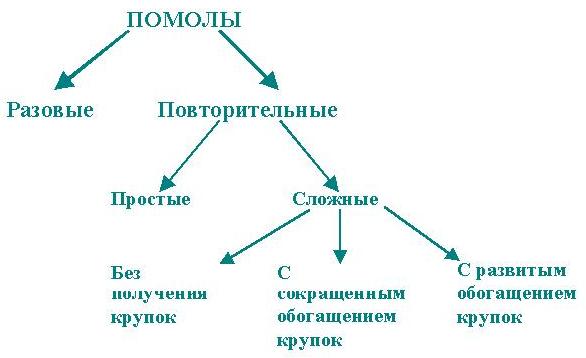

Классификация помолов

Формирование качества муки

Муку вырабатывают на мельницах и мелькомбинатах - крупных сооружениях,оснащенных подъездными путями, элеваторами, лабораториями для анализа качества сырья и готовой продукции.

Современный мелькомбинат имеет 6 этажей, на которых располагаются подготовительное, размольное и выбойное отделения. Транспортировка продуктов снизу вверх осуществляется пневмотранспортом или ковшовым элеватором; сверху вниз - самотеком.

Процессы переработки зерна на мелькомбинатах преимущественно механистические, лишь отчасти влияющие на состав и свойства получаемой муки. Поэтому составление помольных партий зерна является основным методом обеспечения надлежащего качества и свойств муки. Хорошая мука любого вида, типа и сорта может быть получена при использовании полноценного зерна: хорошо вызревшего, не подверженного порчи. Для получения муки с заданными технологическими свойствами смешивают зерно слабое и сильное, твердое и мягкое, с определенной стекловидностью.

Подготовка зерна к помолу

Подготовка зерна начинается с формирования помольной партии зерна в зависимости от целевого назначения получаемой муки. Зерно из различных бункеров смешивается шнеком и пневмотранспортом подается на автовесы.

Первичную очистку зерна от примесей осуществляют на воздушно-ситовых сепараторах, на которых примеси легче, крупнее и мельче зерна отделяются просеиванием через сита и продуванием потоком воздуха.

Металлические примеси, попавшие в зерно случайно или образовавшиеся за счет истирания металлических частей машин, удаляются на магнитных сепараторах.

Обработка на камнеотборочной машине для отделения минеральной примеси.

Отделение семян дикорастущих растений проводят на триерах - овсюго- и куколе-отборочных машинах.

Куколь - ядовитый сорняк, содержание которого в зерне до очистки должно быть не более 0,5 %, перед помолом - не более 0,1 %. Куколь отделяют на вертикально поставленных ситах с полусферическими или карманообразными отверстиями. В результате кругового движения сит короткие зерна попадают в карманы и выносятся из зерновой массы; удаляется до 75 % семян.

Овсюг - сорняк, повышающий зольность смеси; отделяется на ситах с продолговатыми отверстиями, длина которых больше, чем у всех зерновых культур, а ширина сопоставима с шириной зерна основной культуры; удаляется на 65 %.

Зерно подвергается магнитной очистке.

Обработка поверхности зерна производится на обоечной машине, при этом удаляются пыль, грязь, частично бородка и оболочка. В основе процесса лежит энергичное механическое воздействие на зерно, а также трение зерен друг о друга и о поверхность рабочих органов машины. В зависимости от поверхности рабочего цилиндра различают "мягкую обойку" - стальной цилиндр и "жесткую обойку" - цилиндр из образивного материала.

Образовавшиеся пылевидные частицы отвеиваются потоком воздуха -

пневмоаспирация с одновременным подъемом зерна и примесей вверх.

Электромагнитные примеси отделяются магнитным сепаратором.

Зерно, предназначенное для получения сортовой муки, подвергается мойке. При мойке рабочие органы машины интенсивно перемешивают зерновую массу: минеральные примеси осаждаются на дно ванны; легкие всплывают, удаляясь потоком воды. Продолжительность мойки - 3-5 с; при этом эффективно очищается поверхность зерна, не нарушая целостности оболочек; зольность снижается на 0,01-0,03 %; влажность увеличивается на 2,0-3,5 %; минеральная примесь удаляется полностью; количество микроорганизмов на поверхности зерна снижается в 4-5 раз.

С целью направленного изменения технологических свойств зерна и создания оптимальных условий переработки его в муку проводят его увлажнение и отволаживание (кондиционирование). Кондиционируют зерно сразу после мойки. Режим процесса определяется температурой помещения и стекловидностью эндосперма: в эндосперм стекловидного зерна влага проникает медленнее, поэтому его отволаживают дольше. Применяют холодное кондиционирование: при температуре 18-20 градусов 3-16 ч; горячее: 40-55 градусов 1-5 ч и

скоростное после предварительной обработки паром.

В процессе кондиционирования оболочки зерна становятся эластичными, легче отделяются от зерна, меньше измельчаются при помоле. В зерне под действием воды и ферментов протекают сложные структурно-механические и биохимические процессы, позволяющие увеличить выход муки высших сортов и улучшить ее хлебопекарные достоинства. Образование микротрещин снижает плотность и твердость зерна, облегчает его разрушение при размоле и способствует получению более однородной муки по размеру частиц. Происходит перераспределение от наружных слоев к центру витаминов, что улучшает пищевую ценность муки. Биохимические изменения приводят к некоторому осветлению муки, увеличивают количество и улучшают качество клейковины. В результате объемный выход хлеба увеличивается на 8-15 %, мякиш становится более светлым, лучше и равномернее разрыхленным, улучшается его вкус и аромат.

После кондиционирования зерно обрабатывается на обоечной машине с образивным цилиндром, подвергается пневмоаспирации, сепарации на зерновых сепараторах с целью калибровки зерна, обработке на щеточной машине.

Образовавшиеся при этом пылевидные частицы отделяются аспирированием, а зерно повторно увлажняется для придания эластичности оболочкам, что способствует их более полному удалению при размоле и препятствует попаданию в муку. При отволаживании следует учитывать, что в процессе получения муки теряется около 0,5 % влаги, которую нужно компенсировать дополнительным увлажнением зерна.

Подготовленное зерно взвешивается и направляется в размольное отделение.

При подготовке зерна к обойному помолу исключается мойка зерна как дорогостоящая операция за счет большого расхода воды.

Контроль качества подготовки зерна к помолу при передаче его в размольное отделение проводит лаборатория мелькомбината. При этом определяется содержание сорной примеси, которое не должно превышать 0,4 %; предельно допустимое количество вредной примеси 0,05 %, в том числе семян вязеля и горчака 0,04 %. Не допускается присутствие минеральной примеси, гелиотропа опушенноплодного, триходесмы седой. Зерновая примесь удаляется труднее, чем сорная, и оказывает меньшее отрицательное влияние при помоле зерна. В зерне пшеницы и тритикале допускается зерновой примеси не более 4 %, в том числе проросшего зерна не более 3 %; в зерне ржи содержание зерновой примеси не более 3 %.

Размол зерна и получение муки

Возможность получения сортовой муки, состоящей практически из одного эндосперма, обусловлена различными структурно-механическими свойствами составных частей зерна. Механическая прочность оболочек в 12-20 раз больше, чем эндосперма; при кондиционировании эти отличия существенно увеличиваются. Основными принципами, положенными в основу измельчения зерна и работы измельчающих машин, являются сжатие и сдвиг.

Для первичного дробления зерна используют вальцевые станки, рабочими органами которых являются два чугунных вальца, вращающиеся навстречу друг другу с разной скоростью. Поверхность вальцов может быть рифленой, гладкой, шероховатой в зависимости от места и роли вальцевого станка в технологическом процессе. Расстояние между вальцами также меняется в зависимости от этапа помола: на первом станке, на который подается целое зерно, оно максимально; затем постепенно уменьшается; глубина рифлей также уменьшается от первой системы к последней. Зерно, попадая в зазор между вальцами, дробится на частицы различной крупности.

После каждого вальцевого станка продукты измельчения просеиваются на рассевах. Рассев представляет собой собранный в корпусе набор сит, осуществляющий сортировку продуктов измельчения по крупности. В одном рассеве собраны 16-22 сита, размер ячеек которых уменьшается сверху вниз. Нижнее сито служит для выделения муки.

Вальцевый станок и обслуживающий его рассев называют системой. Системы с рифлеными вальцами служат для грубого дробления зерна и превращения его в крупку; их называют драными (крупочными). Вальцы с шероховатой и гладкой поверхностью предназначены для растирания крупок в муку. Крупка, состоящая из чистого эндосперма, превращается в муку на размольных системах. Если же крупка образована оболочкой с прилегающим к ней участком эндосперма (пестрая крупка, сростки), то ее измельчают на шлифовочных системах, стараясь раздробить эндосперм и сохранить целостность оболочек.

Получаемые на рассевах продукты дробления зерна достаточно однородны по размерам, но отличаются по добротности - содержанию чистого эндосперма. Их подвергают дополнительной сортировке по плотности на ситовеечных машинах - процесс обогащения крупок. Если смесь частиц встряхивать с одновременным продуванием воздуха, то произойдет расслоение смеси по плотности частиц, а наиболее легкие будут витать над смесью. При этом тяжелые объемные крупки преодолевают сопротивление потока воздуха и проходят сквозь сито, более легкие идут сходом, а самые легкие отделяются в виде относов. Наиболее тяжелые крупки состоят практически из одного эндосперма, средние содержат его меньше, а в легких находится большое количество оболочек. Продукты, богатые эндоспермом, направляются на размольные системы; богатые оболочками - на шлифовочные системы, а затем на вымольные. Продукты измельчения разделяются по крупности и добротности и вновь направляются на соответствующие системы. Наиболее мелкие частицы отбираются в виде муки.

Лекция 14.

Простой повторительный помол

Используется для получения ржаной, пшеничной и ржано-пшеничной обойной муки. Выполняется на 3-4 драных системах. В процессе помола получают 95 % ржаной муки и 2 % отрубей или 96 % пшеничной муки и 1 % отрубей.

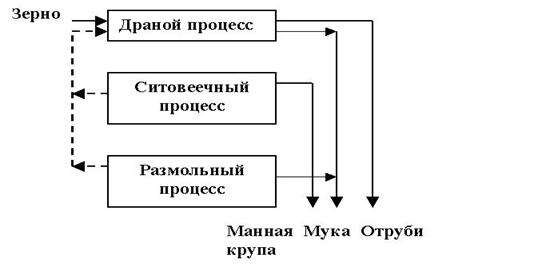

Сложный повторительный помол без обогащения крупок

Используют при помоле зерна ржи в сортовую (сеяную и обдирную) и тритикале в обдирную муку. Применяют односортныйпомол с выходом 87 % обдирной муки; односортный помол ржи с выходом 63 % сеяной муки; двухсортный помол с выходом 15-30 % сеяной муки и 50-65 % обдирной, общий выход муки 80 %. Схема помола:

Технологическая схема односортного помола включает 4-5 драных систем и 1-2 размольные системы; основное количество муки извлекается в драном процессе.

При двухсортном помоле задействовано 5 драных и 3 размольных системы: сеяная мука отбирается с первых трех драных и двух размольных систем; контроль сеяной и обдирной муки ведется раздельно.

Сложный повторительный помол с сокращенным процессом

обогащения крупок

Используется для односортного помола пшеницы в муку 2 сорта с выходом 85 % или двухсортового помола с общим выходом муки 75 %, получая 55-60 % муки 1 сорта и 23-18 % муки 2 сорта. В технологическом процессе включено 5 драных систем, 5 размольных, 3 ситовеечных и 2 шлифовочных системы.

Используется для односортного помола пшеницы в муку 2 сорта с выходом 85 % или двухсортового помола с общим выходом муки 75 %, получая 55-60 % муки 1 сорта и 23-18 % муки 2 сорта. В технологическом процессе включено 5 драных систем, 5 размольных, 3 ситовеечных и 2 шлифовочных системы.

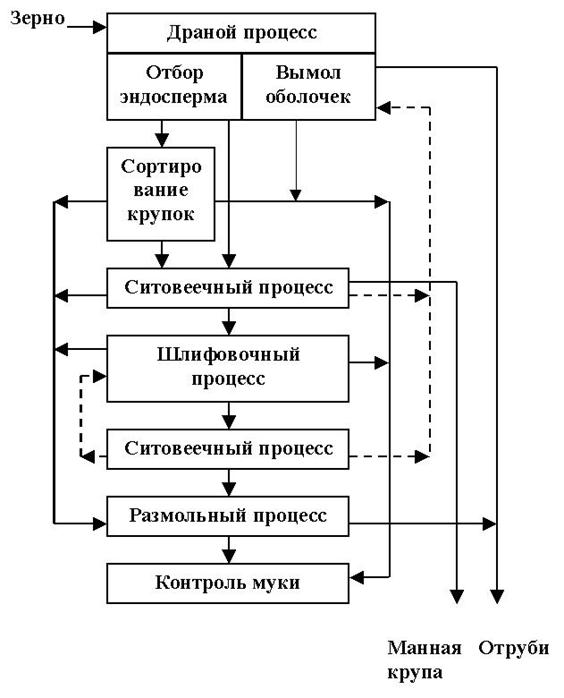

Сложный повторительный помол с развитым процессом обогащения крупок

По этой схеме осуществляется основная группа помолов в мукомольной промышленности. Возможны следующие варианты помолов пшеницы: односортный в муку 1 сорта с выходом 72 %; двух- и трехсортовой с выходом хлебопекарной муки 75 и 78 %; помолы в макаронную муку с выходом от 72 до 78 %.

В драном процессе необходимо провести предварительное измельчение зерна таким образом, чтобы превратить крахмалистый эндосперм в крупку и дунсты, сохранив оболочки в виде крупных частиц; включает 5 систем, причем 2, 3 и 4 разделены на крупные и мелкие. Общее извлечение продуктов в драном процессе около 80 %, в том числе не более 20 % муки. На первых трех драных системах извлекаются крупочные продукты с высоким содержанием эндосперма (продукты первого качества), на 4 и 5 - мелкая крупка и дунсты (высокозольные продукты второго качества).

Извлеченную в драном процессе крупку направляют на ситовеечные машины для повышения ее добротности по чистому эндосперму. На обогащении крупок занято 9 ситовеечных систем. Основная масса крупок поступает далее на шлифовочные системы, а затем на повторное обогащение в ситовеечных машинах.

На шлифовочные системы поступает крупка, содержащая большое количество сростков. Шлифовочный процесс включает 4-5 систем, одна из которых выделена для шлифования сходовых продуктов. Задача шлифовочного процесса состоит в подготовке крупки к повторному обогащению в ситовеечных машинах и измельчению на размольных системах.

Размольный процессзаключается в интенсивном измельчении обогащенной мелкой крупки и дунстов в муку; включает 8-10 размольных и 1-2 сходовых системы. Основное количество муки получают в размольном процессе: при общем выходе муки 75 % около 69 % получают на размольных системах, 15 % на драных и шлифовочных.

Формирование сортов муки

Извлеченные на отдельных технологических системах потоки муки отличаются по содержанию белка, клейковины, крахмала, зольных элементов, белизне и другим показателям. Эти потоки муки необходимо объединить так, чтобы получить заданные сорта муки со стандартными показателями качества. Возможны следующие варианты формирования сортов муки:

высший сорт - 1, 2, 3 размольные системы;

1 сорт - 1, 2, 3 драные системы, 1, 2, 3, 4 шлифовочные системы, 4, 5, 6 размольные системы, 1 сходовая система;

2 сорт - с остальных систем;

или высший сорт - 1, 2 размольные системы, 3-5 сортировочные системы;

1 сорт - 1, 2, 6, 7 сортировочные системы, 1, 2, 3 шлифовочные системы, 1 сходовая система, 3, 4, 5 размольные системы;

2 сорт - с остальных систем.

Виды помолов и базисные нормы выходов муки

Пшеничная мука

| Продукт помола | Трехсортный | Двухсортный | Односортный | |||||

| 10+35+33 | 15+35+28 | 10+40+28 | 40+38 | 10+60 | ||||

| Крупчатка | - | - | - | - | - | - | ||

| Высший сорт | - | - | - | - | - | |||

| 1 сорт | - | - | - | |||||

| 2 сорт | - | - | - | |||||

| Обойная | - | - | - | - | - | - | - | |

| ВСЕГО |

Ржаная мука

| Продукт помола | Сортовой | Обойный | |||

| двухсортный | сеяный | обдирный | ржаной | пшенично-ржаной | |

| Сеяная | - | - | - | ||

| Обдирная | - | - | - | ||

| Обойная | - | - | - | ||

| ВСЕГО |

Особенности производства муки для макаронных изделий

Макаронную муку высшего сорта (крупку) и 1 сорта (полукрупку) получают с большим размером частиц, то есть она является смесью крупок и дунстов различного качества. Вырабатывают макаронную муку из твердой или мягкой высокостекловидной пшеницы. Выход макаронной муки при переработке твердой пшеницы составляет до 55 %, мягкой - до 45 % перерабатываемого сырья. Параллельно получают 23-33 % муки второго сорта, которая используется в хлебопекарном производстве.

Технологическая схема помола при выработке макаронной муки предусматривает 6 драных систем, из которых 2, 3, 4, 5 разделены на крупные и мелкие; развитых шлифовочного и ситовеечного процессов; сокращенного размольного процесса, выполняемого на 2-4 системах.

Лекция 15.

Выбой муки

Упаковка и хранение муки могут осуществляться тарным и бестарным способами. Полученную муку просеивают через сита с размером ячеек, соответствующим данному сорту муки, для отделения случайных примесей и охлаждения и пропускают через электромагнитные сепараторы. Упаковку муки в тару проводят автоматическим дозированием в тканевые мешки: сортовой по 70 и 50 кг, обойной - по 65 кг, с последующим уплотнением муки и зашивкой мешков.

К каждому мешку прикрепляется товарный ярлык, на котором указывается вид и сорт муки, дата и смена выработки, наименование предприятия-изготовителя, номер нормативного документа, регламентирующего качество муки, зольность и влажность муки.

Для розничной торговли возможна фасовка муки бумажные пакеты по 1-2 кг.

Хранение муки

Хранение муки осуществляют в отапливаемых или неотапливаемых чистых сухих помещениях с относительной влажностью воздуха не более 70 %. Длительное хранение муки проводят в неотапливаемых, хорошо закрытых складах, в которых сезонное изменение температуры протекает медленно. Оптимальной для длительного хранения является низкая температура, замедляющая биохимические процессы.

Муку укладывают на поддоны на расстоянии 0,5 м от стен, с проходами, обеспечивающими доступ к каждому штабелю. Укладка ведется "тройниками", "четвериками", "пятериками", зашивкой внутрь штабеля по 8-14 мешков по высоте. При длительном хранении штабель не реже двух раз в год перекладывают, меняя мешки местами. При хранении муки необходимо соблюдать товарное соседство.

С точки зрения потребительской ценности и хлебопекарных достоинств хранение муки следует разделить на два этапа: улучшение свойств муки (созревание), затем ухудшение (порча). Основные направления происходящих при хранении муки процессов заключаются в окислительных и гидролитических расщеплениях липидов и снижении до оптимального уровня активности ферментов. Это сопровождается отбеливанием муки за счет окисления каратиноидов, увеличением кислотности, увеличением количества и улучшением качества клейковины. Длительность созревания муки зависит от законченности процесса послеуборочного созревания зерна, сорта муки, ее "силы", влажности, температуры хранения. Пшеничная сортовая мука при температуре 20 градусов созревает за 1,5-2,0 месяца; обойная за 3-4 недели; при температуре около 0 градусов - за 12 месяцев. Ржаная мука созревает еще быстрее.

При хранении муки при неблагоприятных условиях или в течении длительного периода может происходить ее порча, обусловленная прогорканием (окисление и гидролиз жиров), прокисанием (увеличением кислотности на счет сбраживания сахаров), слеживанием (потерей сыпучести), поражением амбарными вредителями.

Классификация и ассортимент муки

Мука - это продукт, полученный путем дробления зерна с последующим выделением отрубей и зародыша и размолом эндосперма до определенной крупноты частиц. Ассортимент муки определяется видом зерна, используемого для ее получения, типом и сортом.

| Вид | Тип | Сорт |

| Пшеничная | Хлебопекарная Макаронная | Крупчатка, высший, первый, второй, обойная Крупка (высший сорт), полукрупка (первый сорт) |

| Ржаная | Хлебопекарная | Сеяная, обдирная, обойная |

| Кукурузная | Продовольственная | Тонкого помола, грубого помола, обойная |

| Соевая | Пищевая | Высший, первый |

| Гороховая | Кулинарная | Односортная |

| Гречневая | Диетическая | Односортная |

| Рисовая | Диетическая | Односортная |

| Ячменная | Продовольственная | Односортная, типа обойной |

Мука пшеничная и ржаная хлебопекарная всех сортов может выпускаться витаминизированной с добавлением синтетических витаминов группы В. Приведенный ассортимент муки полностью удовлетворяет потребности хлебопекарной, макаронной, кондитерской и пищеконцентратной промышленности.

Химический состав муки

Химический состав муки в значительной степени зависит от качества зерна, вида помола и сорта муки. При средней влажности муки 15 % в ней содержится (в пересчете на 100 % сухих веществ)

| Вид и сорт | Крахмал | Белки | Клет чатка | Сахара | Пентоза ны | Зола | Жиры |

| Пше ничная: | |||||||

| высший | 76-78 | 12-14 | 0,1-0,2 | 1,6-2,0 | 1,4-1,7 | 0,40-0,55 | 0,9-1,0 |

| первый | 74-77 | 12-15 | 0,2-0,4 | 1,5-3,5 | 1,7-2,2 | 0,55-0,75 | 1,4-1,6 |

| второй | 71-73 | 13-16 | 0,6-1,0 | 2,0-3,0 | 3,0-3,5 | 1,00-1,25 | 1,8-2,2 |

| обойная | 66-70 | 14-16 | 2,0-2,4 | 3,0-5,0 | 6,0-8,0 | 1,60-2,00 | 2,0-2,5 |

| Ржаная: | |||||||

| сеяная | 71-74 | 8-9 | 0,3-0,4 | 4,7-5,0 | 4,0-4,5 | 0,65-0,75 | 1,1-1,3 |

| обдирная | 66-68 | 10-11 | 1,1-1,3 | 5,2-5,7 | 5,5-5,6 | 1,30-1,45 | 1,6-1,7 |

| обойная | 60-64 | 12-14 | 2,0-2,3 | 6,2-6,8 | 8,0-9,0 | 1,80-2,00 | 1,7-2,1 |

Особенности химического состава

В пшеничной муке белки представлены преимущественно глиадином и глютенином, из которых формируется клейковинный каркас теста, удерживающий углекислый газ и обуславливающий пористость хлеба; альбуминов и глобулинов мало.

Из сахаров преобладает сахароза, в незначительном количестве содержатся моносахара, в муке из проросшего зерна может быть мальтоза.

Жиры представлены глицеридами полиненасыщенных жирных кислот (линолевой, линоленовой, олеиновой), быстро окисляются, вызывая прогоркание муки.

Из минеральных соединений больше всего содержится солей фосфора, затем кальция, натрия, калия, железа, магния.

Ржаная мука содержит меньше клейковинообразующих белков, больше водорастворимых белков и высокомолекулярных пентозанов, которые неограниченно набухают, препятствуя набуханию клейковины, поэтому клейковина в ржаной муке не отмывается, что обуславливает особую технологию тестоведения.

Белки ржаной муки более полноценные по аминокислотному составу.

В ржаной муке находится больше водорастворимых соединений (12-17 % вместо 5-7 % в пшеничной муке), в том числе сахаров 5-6 %, представленных сахарозой, моносахарами и мальтозой.

Ржаная мука характеризуется более активным ферментным комплексом: содержит a-амилазу и автолитический комплекс ферментов.

Показатели качества муки

Каждый вид и сорт муки имеет определенный химический состав и обладает определенными свойствами. Эти свойства зависят от качества сырья и вида помола. Для определения качества муки используют стандартные методы (изложенные в требованиях стандартов), нестандартные, а также

технологические показатели, характеризующие хлебопекарные, макаронные и кондитерские достоинства муки.

Во всех случаях муку оценивают на основе анализа среднего образца. От партии муки, затаренной в текстильную тару, средний образец отбирают при помощи мешочного или конусного щупа в количестве 2 кг от каждой партии. При бестарном хранении, перевозках, расфасовке образец отбирают специальными пробоотборниками или совками в потоке муки.

Стандартные показатели пшеничной муки

1. Органолептические показатели

Ц в е т определяется видом и сортом муки:

крупчатка - белый или кремовый, высший сорт - белый или белый с кремовым оттенком, 1 сорт - белый или белый с желтоватым оттенком, 2 сорт - белый с желтоватым или сероватым оттенком, обойная - белый с желтоватым или сероватым оттенком, с заметными частицами оболочек зерна.

Чем выше дисперсность, тем мука белее; при повышенной влажности мука темнеет.

З а п а х свойственный нормальной муке, без постороннего (затхлого, плесневого, прогорклого, прокисшего и других.

В к у с слегка сладковатый, свойственный нормальной муке, без посторонних привкусов (кисловатого, горьковатого, сладкого и других).

Х р у с т обусловлен присутствием минеральных примесей, при разжевывании не допускается.

Зараженность вредителями не допускается.

2. Физико-химические показатели

В л а ж н о с т ь муки должна быть не более 15 %; для макаронной муки не более 15,5 %; базисная влажность 14,5 %. Определяется влажность методом высушивания.

З о л ь н о с т ь - основной показатель сорта муки. Минеральные соединения сосредоточены, в основном, в оболочках и зародыше, поэтому чем лучше они отделены, тем ниже зольность муки. Зольность определяется путем сжигания образца муки в муфельной печи при температуре 600-800 градусов, рассчитывается на 100 частей сухого вещества.

Мука пшеничная для хлебопекарного производствадолжна иметь зольность (в %, не более): крупчатка - 0,60; высший сорт - 0,55; 1 сорт - 0,75; 2 сорт - 1,25; обойная - не менее, чем на 0,07 % ниже зольности зерна до очистки; мука макаронная: крупка - 0,75; полукрупка - 1,10; 2 сорт - 1,75. Допускается обогащение минеральными соединениями муки высших сортов.

Крупность помола имеет важное технологическое значение: чем выше сорт муки, тем выше дисперсность.

Чрезмерно крупная мука кажется более темной, обладает пониженной водопоглотительной способностью, замедленным образованием теста и дает хлеб недостаточного объема, с грубой толстостенной пористостью, с бледной коркой; для макаронного производстваэта мука обладает оптимальными свойствами.

Излишне мелкая (перетертая) мука дает хлеб пониженного объема, с темной коркой и мякишем, быстро черствеющий, а подовые изделия расплывшейся формы; такая мука хороша для кондитерского производства.

В хлебопечении ценится мука однородная с частицами среднего размера.

Определенная крупность муки связана с качеством клейковины и размером крахмальных зерен: мука с сильной клейковиной должна быть несколько мельче, чем со слабой.

Крупность муки определяют просеиванием ее на шелковых или капроновых ситах ситах, размер отверстий которых установлен требованиями стандартов.

| Сорт муки | Преобладающий размер, мм | Остаток на сите: номер/ процент | Проход сита: номер/ процент |

| Крупчатка | 150-250 | 23/ не более 2 | 35/ не более 10 |

| Высший | 30-40 | 43/ не более 5 | - |

| Первый | 40-60 | 35/ не более 2 | 43/ не менее 80 |

| Второй | 30-200 | 27/ не более 2 | 38/ не менее 60 |

| Обойная | 30-670 | 067/ не более 2 | 38/ не менее 30 |

Содержание металлопримесей - не более 0,0003 %, размер металлических частиц не более 0,3 мм; масса одной частицы не более 0,4 мг. Металлические примеси могут оставаться в муке при недостаточной ее очистке на магнитных сепараторах перед фасовкой.

Количество клейковины характеризует белково-протеиназный комплекс муки, определяет хлебопекарные достоинства муки.

Клейковина - это гидратированные белки пшеничной муки, из которых формируется структурная основа теста.Количество клейковины для хлебопекарной муки (в %, не менее): крупчатка 30; высший сорт 28; 1 сорт 30; 2 сорт 25; обойная 20; для макаронноймуки: крупка 30; полукрупка 32.

Качество клейковины определяется цветом, эластичностью и растяжимостью. В зависимости от показателей качества клейковину подразделяют на группы:

1 - хорошая - эластичная, растяжимая (10 см и более), светлая;

2 - удовлетворительная - менее эластичная, различной растяжимости;

3 - неудовлетворительная - малоэластичная, сильно тянущаяся, расплывающаяся, крошливая.

Для хлебопекарного производства применима мука с качеством клейковины не ниже 2 группы; для макаронного - не ниже 1 группы.

Нестандартные показатели пшеничной муки

Нестандартным показателем муки является кислотность, обусловленная присутствием в муке кислых фосфатов, органических кислот и кислотными свойствами белков.

Выражают кислотность в количестве см3 1 нормальной щелочи, пошедшей на нейтрализацию кислых соединений в 100 г муки. Кислотность выражается в градусах и составляет: для муки высшего сорта 2 град., 1 сорта 3 град., 2 сорта 4 град., обойной 5 град..

При хранении кислотность муки возрастает за счет гидролиза жиров, разложения белков и прокисания.

Показатели качества ржаной муки.

Цвет ржаной муки определяется только по "сухой" пробе, что обусловлено высоким содержанием водорастворимых соединений.

Цвет сеяной муки - белый; обдирной - серовато-белый; обойной - серовато-белый с заметными частицами оболочек зерна.

Характерной особенностью ржаной муки является ее способность к потемнению в процессе приготовления теста.

Вкус и запах ржаной муки - приятные, свойственные нормальной муке, без посторонних запахов и привкусов.

Зольность муки (в %, не более): сеяной 0,75; обдирной 1,45; обойной 2,0.

Влажность муки не более 15 %, ржаная мука имеет повышенную гигроскопичность.

Крупность помола характеризует дисперсность муки и определяет качество готовых изделий.

| Сорт муки | Преобладающий размер частиц, мм | Остаток на сите: номер/ процент, не более | Проход сита: номер/ процент,не менее |

| Сеяная | 20-200 | 27/ 2 | 38 /90 |

| Обдирная | 80-400 | 045/ 2 | 38/ 60 |

| Обойная | 30-670 | 067/ 2 | 38/ 30 |

Лекция 16.

Не нашли, что искали? Воспользуйтесь поиском: