ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Организация и технология бульдозерных работ

Рабочий цикл. Рабочий цикл бульдозера состоит из рабочего хода с копанием грунта, остановки для переключения движения на задний ход, обратного (холостого) хода для возврата в исходное 'положение для копания и остановки для переключения движения на передний ход. Иногда в рабочий цикл включается маневрирование, которое необходимо, если требуется следующий рабочий ход начинать с другого места.

Рабочий ход является наиболее сложным элементом рабочего цикла. При рабочем ходе осуществляют внедрение отвала в грунт, набор объема грунта (призмы волочения) перед отвалом, его перемещение на определенное расстояние с непрерывным подрезанием грунта для компенсации потерь грунта в боковые валики и распределение или укладку грунта в необходимом месте.

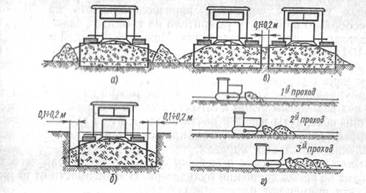

Внедрение отвала в грунт и набор призмы волочения (рис. 90) в зависимости от вида грунта, ровности и уклона поверхности и других эксплуатационных условий выполняют тремя наиболее распространенными схемами.

На ровной поверхности резко заглубляют отвал на возможную глубину резания и постепенно его выглубляют по мере роста призмы (рис. 90, а).

Рис. 90 Внедрение отвала в грунт и набор

призмы волочения:

а) с постепенным выглублением отвала;

б) с постоянной глубиной резания;

в) со ступенчатым выглублением отвала

При работе под достаточно большой уклон, когда масса машины способствует копанию, внедрение в грунт и набор призмы волочения могут осуществляться с почти постоянной глубиной резания (рис. 90, б).

При работе под достаточно большой уклон, когда масса машины способствует копанию, внедрение в грунт и набор призмы волочения могут осуществляться с почти постоянной глубиной резания (рис. 90, б).

Практически из-за неровностей поверхности, на которой производят бульдозерные работы, и неточности управления отвалом, связанной с наличием эластичных звеньев в подвеске гусениц или колес трактора, внедрение в грунт и набор призмы волочения производятся по ступенчатой схеме (рис. 90, в) с частым выглублением и повторным заглублением отвала.

Наиболее целесообразно выполнять эту операцию, так же как и все бульдозерные работы, под уклон. Практически на расстоянии 6—8 м (редко 10 м) набирают максимально возможный объем грунта перед отвалом. Скорость движения бульдозера при внедрении и наборе из-за указанных выше причин не должна превышать 2,5—3,5 км/ч. Увеличение скорости выше указанных пределов ведет к излишней утомляемости водителя и не способствует повышению производительности.

Чем меньше неровностей остается после прохода бульдозера, тем легче выполнять последующие проходы. Поэтому при наборе призмы волочения, а также при последующем ее перемещении стремятся оставлять как можно меньше неровностей на поверхности грунта, управление отвалом может быть существенно облегчено путем использования сравнительно простых приемов. Как только передняя часть трактора в процессе набора призмы волочения или ее перемещения начинает подниматься вверх, опускают отвал. Если же передняя часть трактора опускается, поднимают отвал. И в том и в другом случае поднимать или опускать отвал нужно лишь на столько, чтобы было компенсировано перемещение передка трактора.

Отвалы обладают самозаглубляющим действием, т. е. после заглубления на отвале возникают силы сопротивления, стремящиеся заглубить его дальше. Поэтому наиболее частой операцией по управлению отвалом является его подъем. При канатно-блочном управлении для быстрого подъема отвала канат постоянно поддерживают в натянутом состоянии. Во всех случаях при управлении учитывают, что эластичные звенья подвески гусениц или колес постоянно нарушают точность управления отвалом за счет деформации при выглублении отвала и упругого действия подвески при заглублении.

Угол резания отвала выбирают в зависимости от грунтовых условий. При этом руководствуются тем, что увеличение угла резания по сравнению с оптимальным, равным 55е, снижает самозаглубляющее действие отвальной поверхности, облегчает внедрение в прочный грунт и работу при «плавающем» положении отвала, но уменьшает рабочую скорость, повышает энергоемкость процесса и расход топлива.

Уменьшение угла резания ведет к повышению самозаглубляющего действия, ухудшению внедрения в прочный грунт и работы в «плавающем» положении отвала, но способствует снижению энергоемкости копания и расхода топлива. В первом случае отвал больше залипает, чем во втором.

При работе на кусковых и сыпучих материалах рекомендуется уменьшать углы резания, а на легких связных — увеличивать. В большинстве случаев работа с углом резания 55° дает наилучшие результаты.

Процесс внедрения в прочные грунты облегчаю! путем применения гидравлического механизма перекоса отвала. Механизм позволяет также корректировать прямолинейность движения при наборе или перемещении грунта, освобождая от этой операции механизмы поворота базового трактора.

Перемещение грунта перед отвалом без дополнительного резания практически возможно только при благоприятных условиях:

наличии стенок траншеи или валиков грунта, препятствующих уходу грунта из призмы волочения в стороны от отвала;

ровной и твердой поверхности, позволяющей отвалу в «плавающем» положении не врезаться в грунт;

отсутствии подъемов;

равномерной загрузке отвала по длине, дающей возможность работать без поворотов.

В таких условиях при перемещении грунта можно использовать более высокие скорости движения для внедрения и набора грунта. Указанные условия встречаются сравнительно нечасто, поэтому операцию перемещения чаще всего выполняют со скоростью 2,5— 3,5 км/ч.

При отсутствии указанных выше условий и работе на поверхности объем грунта перед отвалом пропорционален глубине резания. Поэтому перемещение грунта выполняют чаще всего с непрерывным дополнительным резанием грунта, хотя призму волочения можно набирать и на небольшом расстоянии. Без такого дополнительного подрезания грунта набранная призма волочения теряется на расстоянии 6—8 м.

Операции набора и перемещения — наиболее трудные с точки зрения управления машиной. За час работы машинисту бульдозера приходится до 1000—1500 раз управлять отвалом при гидроуправлении и до 800—1100 раз — при канатно-блочном управлении. Почти все эти операции по управлению отвалом приходятся на набор и перемещение грунта.

Существует несколько способов, способствующих повышению производительности и уменьшению утомляемости машиниста при перемещении грунта (рис. 91).

Первым из них является работа бульдозером по одному следу (рис. 91, а), когда бульдозер делает несколько проходов по одному и тому же месту. Образующиеся при одно-двух первых проходах 16

Рис. 91. Перемещение призмы волочения:

а — по одному следу, б — в траншее, в — двумя параллельно движущимися бульдозерами, г — с двумя и тремя призмами волочения боковые валики при последующих проходах препятствуют уходу грунта с отвала и тем самым увеличивают объем грунта в призме волочения.

Еще более эффективен второй способ работы — в траншее (рис. 91, б). При таком способе небольшие расстояния между стенками траншеи и отвалом ограничивают уход грунта в стороны и способствуют его накапливанию перед отвалом. Подавляющее большинство земляных работ (до 70%) бульдозерами выполняют траншейным способом.

Применяют также спаренную работу бульдозеров (рис. 91, б), при которой два-три бульдозера совершают рабочий ход рядом с небольшим расстоянием между их отвалами. В этом случае потери грунта в боковые валики между отвалами почти исключаются.

Эффективен способ перемещения двойной и тройной призмы волочения на части длины рабочего хода (рис. 91, г). В этом случае призму волочения, набранную при первом проходе, не перемещают до конца, а оставляют на середине дистанции рабочего хода. Набранную при втором проходе призму доставляют к этому же месту и на некоторое расстояние; бульдозер, останавливаясь, перемещает двойную призму волочения. То же самое повторяется при третьем проходе, после чего грунт доставляют к месту укладки.

Разновидность этого способа — работа через вал, которая осуществляется при движении под уклон и особенно при необходимости сталкивания грунта под крутой откос. В этом случае грунт при каждом проходе не сталкивают сразу под уклон. Первую призму волочения разгружают на некотором расстоянии от обрыва, а все последующие (до 3—4) разгружают впритык к ней. Грунт, доставленный в каждый следующий проход, переваливают через вал грунта от предыдущего прохода.

Образующийся большой вал грунта легко сталкивают под уклон последним проходом. Этот способ обеспечивает безопасность работы, так как при нем не требуется, чтобы бульдозер подходил близко к краю уклона или откоса.

При определенных условиях большой эффект может дать использование открылков, удлинителей и уширителей (см. рис. 86). Открылки применяют на разработке легких сухих грунтов и кусковатых материалов типа легких сланцев, известняков. Их нельзя использовать на влажных грунтах, так как они способствуют залипанию отвала, и следовательно, снижению производительности на 5—15%.

Удлинители используют при перемещении по одному из следующих таких полезных ископаемых, как каменный и бурый уголь с низкой плотностью. Применение удлинителей на грунтах, даже легких, не дает эффекта, так как устойчивость бульдозера при прямолинейном движении и управляемость отвалом существенно ухудшаются.

Уширители с жестким креплением к отвалу при работе в легких грунтовых условиях повышают производительность на 20—35%. Нецелесообразно применять уширители на тяжелых, даже разрыхленных скальных, породах и материалах. Ножи уширителей располагают на 50—100 мм выше режущей кромки отвала. Управление отвалом при работе на неровной поверхности или на тяжелых породах затруднено, так как концы уширителей задевают за грунт.

Гидроуправляемые уширители, которые можно из кабины устанавливать под некоторым углом к отвалу, а также в нерабочее положение (когда они повернуты назад и почти не выходят за габариты отвала), дают эффект почти в любых условиях, исключая работы на тяжелых разрыхленных скальных породах.

Отсыпку, распределение и укладку грунта в конце рабочего хода производят во время движения бульдозера. В зависимости от назначения грунта применяют различные способы.

Наиболее часто применяют послойную отсыпку грунта с разравниванием передним или задним ходом (рис. 92, а и б). В таких случаях грунт затем уплотняют, Толщина отсыпки чаще всего составляет 0,20—0,25 м. Послойная отсыпка при первых проходах может сопровождаться одновременной планировкой поверхности грунта со срезанием бугров и засыпкой впадин на поверхности (рис. 92, в).

При перемещении грунта в кавальер или в насыпь с последующим уплотнением трамбующими машинами грунт можно укладывать валами с прижимом призмы волочения к ранее уложенному грунту (рис. 92, г).

Остановки для переключения на задний и передний ход (после рабочего и обратного ходов) используют для одновременной установки отвала в требуемое положение, т. е. для его подъема или опускания.

При механической трансмиссии для переключения передач требуется 3—4 с, при гидромеханической и электрической — 1—2 с. С учетом совмещения операций время остановок составляет 4—6 с в первом случае и 2—3 с— во втором.

|

Рис. 92. Распределение и укладка грунта:

а — послойная отсыпка с разравниванием передним ходом, б — послойная отсыпка с разравниванием задним ходом, в — отсыпка с одновременной планировкой, г — укладка валами в прижим

Обратный (холостой) ход совершают с возможно большей скоростью, обеспечиваемой подвеской гусениц или колес базового трактора. Из-за неровностей поверхности грунта, различных препятствий движению (например, стенок траншеи, валиков грунта) скорость обратного хода чаще всего находится в пределах 5—8 км/ч.

Так как движение на высоких скоростях как передним, так и задним ходом затруднено, развороты в конце рабочего хода для движения в обратном направлении передним ходом нецелесообразны даже при достаточно больших дальностях перемещения. Время, затрачиваемое на развороты, не окупается повышением скорости обратного хода. Поэтому обратный ход в большинстве случаев осуществляют на передаче заднего хода.

По описанной схеме работают бульдозеры как с неповоротным, так и с поворотным (при прямой установке) отвалом. Бульдозеры с поворотным отвалом примерно 70—80% времени работают с прямой установкой отвала. Особенности в работе этих бульдозеров наблюдаются только при работе косопоставленным отвалом.

Производительность бульдозеров определяется объемом перемещаемого грунта и временем рабочего цикла. Чем больше объем перемещенного грунта, выше скорости рабочего и обратного ходов и меньше время остановок, тем выше производительность. Из всего многообразия бульдозерных работ наиболее частыми и важными являются земляные и подготовительные работы.

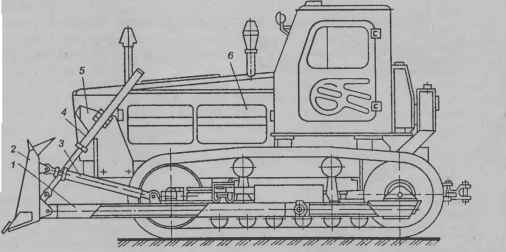

Бульдозер ДЗ -101А с неповоротным прямым отвалом (рис. 6.4) изготовлен на базе гусеничного трактора общего назначения тягового класса 4. Предназначен для выполнения землеройно-планировочных работ на грунтах I и II групп и разрыхленных грунтах III группы.

Бульдозерное оборудование состоит из сварного отвала, усиленного задними коробками жесткости с внутренними ребрами (рис. 6.5), левого и правого толкающих брусьев, раскоса регулируемой длины, гидроцилиндра перекоса и двух гидроцилиндров подъема-опускания отвала. Гидроцилиндры подъема-опускания устанавливаются на опорах, закрепленных на лобовине капота трактора. Управление гидроцилиндрами бульдозера осуществляется от гидропривода трактора, включающего два шестеренных насоса: НШ-32-2 и НШ50Л-2 и распределитель Р75-11-22. Гидросистема бульдозера оборудована двусторонним запорным клапаном, предохраняющим гидропривод трактора от перегрузок. Транспортировку бульдозеров на тракторах тягового класса 1,4—4 осуществляют железнодорожным и автомобильным транспортом, а на небольшие расстояния — своим ходом. Бульдозеры тягового класса 10 выпускают на базе гусеничных тракторов Т-130МГ-1, его модернизированной модели Т-170 и ее модификации Т-170.01, Т-170.40 и Т-170.41 (табл. 6.3). Тракторы Т-170 и его модификации отличаются от Т-130МГ-1 большей эксплуатационной

Бульдозерное оборудование состоит из сварного отвала, усиленного задними коробками жесткости с внутренними ребрами (рис. 6.5), левого и правого толкающих брусьев, раскоса регулируемой длины, гидроцилиндра перекоса и двух гидроцилиндров подъема-опускания отвала. Гидроцилиндры подъема-опускания устанавливаются на опорах, закрепленных на лобовине капота трактора. Управление гидроцилиндрами бульдозера осуществляется от гидропривода трактора, включающего два шестеренных насоса: НШ-32-2 и НШ50Л-2 и распределитель Р75-11-22. Гидросистема бульдозера оборудована двусторонним запорным клапаном, предохраняющим гидропривод трактора от перегрузок. Транспортировку бульдозеров на тракторах тягового класса 1,4—4 осуществляют железнодорожным и автомобильным транспортом, а на небольшие расстояния — своим ходом. Бульдозеры тягового класса 10 выпускают на базе гусеничных тракторов Т-130МГ-1, его модернизированной модели Т-170 и ее модификации Т-170.01, Т-170.40 и Т-170.41 (табл. 6.3). Тракторы Т-170 и его модификации отличаются от Т-130МГ-1 большей эксплуатационной

Рис. 6.4. Бульдозер ДЗ -101А:

1 — толкающий брус; 2 — отвал: 3 — гидрораскос; 4 — гидроцилиндр подъема-опускания; 5 — опора гидроцилиндров; 6— базовый трактор Т-4АП2-С1

Дано:

Марка бульдозера Д3-101А

Базовый тракторТ-4АП-1

Вес бульдозера с трактором Gб=94,4 кН

Длина отвала В=2,6 м

Высота отвала Н=0,9 м

Тип отвала Неповоротный

Угол установки отвала в плане α=900

Категория грунта III

Дальность перемещения грунта lп=50 м

Угол наклона местности b=50

Мощность двигателя Р=95 кВт

Скорость движения вперед Jпх1=0,6 м/с; Jпх2=1 м/с; Jпх3=1,4 м/с; Jпх4=1,82 м/с

Скорость движения назад Jзх=0,94…1,28 м/с

Удельное сопротивление грунта резанию kрез=0,2 МПа

Коэффициент разрыхления грунта в призме кр=1,3

Плотность грунта r=1800 кг/м3

Коэффициент трения грунта о грунт m1=0,4

Угол естественного откоса грунта в движении φ=450

Коэффициент наполнения геометрической призмы грунтом кн=0,85

Коэффициент трения грунта по стали m2=0,75

Решение:

1.Определяем тяговое усилие, развиваемое трактором при резании грунта

Fт»0,9 F0=0,9Рдвhм/Jр

где F0- окружное усилие на ведущей звездочке гусеничного движителя, кН Рдв- мощность двигателя трактора, кВт

hм- КПД механизма передвижения трактора (0,75 …0,85)

Jр- рабочая скорость движения трактора, м/с.

Fт=0,9·95·0,85/0,6=121,125 кН

2. Сцепная сила тяги

Fсц= Gбy

где Fсц- сцепная сила тяги, кН;

y- коэффициент сцепления движителя с опорной поверхностью y=0,9.

Fсц=94,4·0,9=84,96 кН

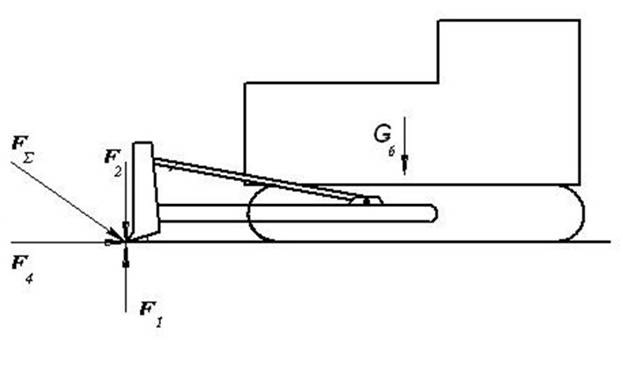

3. Определяем сопротивление волочения призмы грунта впереди отвала

F2=0,5ВН2sinαrg(m1  i)/tgφ103

i)/tgφ103

Где i- уклон пути; i=tgb i=tg50=0,087

H- высота отвала, м

- плотность грунта, кг/м

- плотность грунта, кг/м

g- ускорение свободного падения g=9,81м/с

- коэффициент трения по грунту

- коэффициент трения по грунту

- угол естественного откоса местности в движении

- угол естественного откоса местности в движении

F2=0,5·0,9  ·2,6·sin 90 ·1800·9,81(0,4+0,087)/(1·103)=9,055 кН

·2,6·sin 90 ·1800·9,81(0,4+0,087)/(1·103)=9,055 кН

4. Определяем сопротивление трению грунта по отвалу, кН

F3=0,5ВН2rgcos2sm2/103

Где s- угол резания; s=550

- коэффициент трения грунта по стали

- коэффициент трения грунта по стали

F3=0,5·2,6·0,9  ·1800·9,81·cos

·1800·9,81·cos  55·0,75/103=4,587 кН

55·0,75/103=4,587 кН

5.Определяем сопротивление движению бульдозера с трактором, кН

F4=Gб(f  i)

i)

f- коэффициент сопротивления движению трактора по фунту(0,1…0,15)

F4=94,4·(0,15+0,087)=22,372кН

6.Определяем среднюю толщину срезаемого слоя, м

h=(h1 +h2)/2

В начале процесса резания, когда все тяговое усилие трактора расходуется только на резание грунта и перемещение бульдозера, максимальная толщина h1 (м) срезаемого слоя грунта состовляет:

h1=(Fт- F4)/Вsinα kрез103

K  - удельное сопротивление грунта, МПа

- удельное сопротивление грунта, МПа

h1=(121,125-22,372)/(2,6·sin 90·0,2·103 )=0,189 м

В конце набора грунта, когда на бульдозер действует полное сопротивление движению, толща срезаемого слоя h2 (м) будет минимальной

h2=[ F  - (F2 +F3 +F4)]/ Вsinα Kрез103

- (F2 +F3 +F4)]/ Вsinα Kрез103

h2=[48,946-(9,055+4,587+22,372)]/ 2,6·sin90·0,2·103=0,024 м

h=(0,189+0,024)/2=0,106 м

7. Свободная сила тяги (запас тягового усилия), кН

По сцепному весу

F  = Fсц- (F2 +F3 +F4)

= Fсц- (F2 +F3 +F4)

F  =84,96–(9,055+4,587+22,372)=48,946кН

=84,96–(9,055+4,587+22,372)=48,946кН

По мощности

F  = Fт- (F2 +F3 +F4)

= Fт- (F2 +F3 +F4)

F  = 121,125–(9,055+4,587+22,372) =85,111 кН

= 121,125–(9,055+4,587+22,372) =85,111 кН

8. Определяем сопротивление грунта резанью

F1=Вsinαhkрез

F1=2,6·sin90·0,106·0,2=0,055 кН

9. Определяем полное сопротивление движению бульдозера

FS=F1+F2+F3+F4

FS=0,055+9,055+4,587+22,372=36,06 кН

10. Определяем объем грунта в призме волочения, м

Vгр=BH2Кн/(2tgα·Kр)

K  -коэффициент разрыхления грунта в призме

-коэффициент разрыхления грунта в призме

Vгр=(2,6·0,92·0,85)/(2·tg45·1,3)=0,688 м3

11. Определяем длину участка набора грунта, м

lp= Vгр/Вh

lp=0,688/2,6·0,106=2,501 м

12. Продолжительность одного рабочего цикла, с

Тц=t1+t2+t3+t4

t1= lp/Jр – продолжительность набора грунта, с; t2= lп/Jп – продолжительность перемещения грунта, с; t3=(lp+lп)/Jзх – продолжительность движения бульдозера задним ходом, с; t4=15 с.

t1=2,501/0,6=4,16 с

t2= 50/1=50 с

t3=(50+4,16)/1,28=42,3 с

t4=15 с.

Тц=4,16+42,3+50+15=111,47с

13. Определяем техническую производительность бульдозера, м  /ч

/ч

Пт= Vгрnkп=3600kпVгр/ Тц

Где kп- коэффициент, учитывающий потери грунта при перемещении,

kп=1-0,005 lп; n=3600/ Тц – число циклов за час работы. kп=1-0,005·50=0,75

Пт=3600·0,688·0,75/111,47=16,66 м3/ч

ВОПРОС №77

Не нашли, что искали? Воспользуйтесь поиском: