ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Глава 5.Типы заготовок и методы их изготовления.

По своему назначению, конструктивным особенностям, применяемым технологическим процессам и материалам установки ЛА могут существенно отличаться друг от друга.

Однако при изготовлении типовых деталей могут применяться одинаковые технологические процессы.

Для повышения технологичности конструкции необходимо правильно выбрать тип заготовок и материалов. Выбор материала производится с учётом: свойств, условий работы детали в изделии, характера напряжений и нагрузок, а также на основании аналогичных деталей прототипа.

В качестве заготовок могут использоваться стандартные полуфабрикаты (заготовки) получаемые: прокатом, ковкой, прессованием, калибровкой. Заготовки могут иметь форму листа, круга, квадрата, шестигранника, полосы, уголка и т.д. Информация о материалах, их свойствах, видах полуфабриката и обозначения в рабочих чертежах берётся из справочной литературы или в отраслевых ограничителях материалов, применяемых в той или иной отрасли промышленности.

Пример обозначения: горячекатаная сталь марки Ст.3, диаметром 50мм, обычной точности (В)

Круг

Горячекатаная квадратная сталь со стороной квадрата 30мм, обычной точности проката В, марки 20Х3МВФ, предназначена для холодной механической обработки (подгруппа б), без термической обработки:

Квадрат

В числителе указывают сортамент материала, в соответствии с ГОСТом, в знаменателе марка материала, ГОСТ на химический состав и состояние материала.

Для заготовок получаемых литьём применяют литейные сплавы, отливки из которых подразделяют на 3 группы:

1 – общего назначения, для деталей конфигурация и размеры которых определяются только конструктивными и технологическими соображениями;

2 – ответственного назначения, для деталей работающих при статических нагрузках;

3 – особо ответственного назначения, для деталей работающих при циклических и динамических ударных нагрузках.

Пример обозначения: отливка  III группы, сталь марки 35ХГСЛ

III группы, сталь марки 35ХГСЛ

Отливка 35ХГСЛ – III ГОСТ 977-75

Литьё является одним из основных заготовительных технологических процессов. Заготовки получают практически любой конфигурации, с минимальной последующей механической обработкой. Обработке подвергают в основном только сопрягаемые поверхности, что способствует снижению металлоёмкости и трудоёмкости изготовления. Заготовка по своим геометрическим размерам и форме приближается к готовой детали.

Заготовки для деталей с повышенными механическими свойствами изготавливают горячей, холодной штамповкой или ковкой. Процессы штамповки и ковки сопровождаются пластическим деформированием материала, что приводит к изменению его физико-механических свойств. Заготовки, получаемые этими технологическими процессами, имеют относительно простую форму и подвергают механической обработке по всем или только по сопрягаемым поверхностям, в зависимости от точности выбранного процесса.

Современные установки ЛА при эксплуатации испытывают большие нагрузки: аэродинамические, инерционные, возникающие при стрельбе из ААО или пуске ракет. Проектирование установок осуществляется в соответствии с тактико- техническими требованиями (ТТТ) в которых оговариваются габариты, масса, тип ЛА, основные характеристики изделия, условия эксплуатации и другие требования.

Характерной особенностью установок является их высокая жёсткость и прочность, так как они непосредственно оказывают влияние на эффективность их работы, в частности на точность стрельбы или пуска ракет.

Необходимая жёсткость конструкции, при заданной массе, может быть обеспечена созданием тонкостенных деталей с рациональным расположением рёбер и других элементов жёсткости. В частности, при конструировании крупногабаритных и сильно нагруженных деталей следует избегать их членения на более мелкие элементы, так как каждый разъём увеличивает массу, а в ряде случаев уменьшает и их жёсткость.

Заготовки больших габаритов и сложной конфигурации должны быть тождественны готовой детали, т.е. требовать минимальной механической обработки. Такие заготовки можно получать только литьём.

Применение объёмной штамповки не позволяет получить рациональные фасонные заготовки больших габаритов, с тонкими полотнами (стенками), высокими рёбрами, окнами облегчения и небольшой массы.

Опыт показывает, что заготовки крупных габаритов и сложной конфигурации, с большим количеством необрабатываемых поверхностей, необходимой жёсткости и массы можно получить литьём из лёгких сплавов.

Для изготовления нагруженных крупногабаритных и сложных деталей установок ЛА, наиболее широко применяют магниевые и алюминиевые сплавы типа МЛ5, АЛ9, АЛ19, ВАЛ5, ВАЛ10 и др.

Методы литья.

Развитие массового производства отливок привело к совершенствованию известных и разработке новых специальных способов литья. Перед литейным производством стоит задача получения отливок с максимальным приближением их формы и размеров к форме и размерам готовой детали, при этом наиболее трудоёмкая операция механической обработки должна быть ограничена лишь чистовой обработкой и шлифованием. Это можно достичь усовершенствованием и внедрением специальных, более точных способов литья, таких как литьё в кокиль, литьё под давлением, центробежное литьё, литьё по выплавляемым моделям, литьё в оболочковые формы и др.

При производстве точных отливок в разовые формы исключается или уменьшается механическая обработка отливок. К таким способам литья относится литье в оболочковые формы, по выплавляемым моделям, литье в гипсовые и стеклянные формы, литье по пенополистироловым моделям.

В полупостоянных формах (из шамота, металлокерамики, графита), без их разрушения можно получить несколько десятков и даже сотен отливок.

В металлической форме можно изготовить несколько тысяч отливок с размерами большой точности. К литью в металлические формы относятся литье в кокиль, центробежное литье, литьё под давлением и др.

5.1.1. Литьё в песчаные формы.

Для изготовления крупногабаритных деталей сложной формы, при мелкосерийном и единичном производстве, применяется литьё в песчаные формы. На Рис.4.1 приведён пример последовательности изготовления отливки, корпуса вентиля, в песчаную форму. По чертежу детали разрабатывают чертёж отливки Рис.1а. В модельном цехе изготовляют из древесины или металла модель состоящую из двух или более частей, в зависимости от конструктивных особенностей детали, обеспечивающих её извлечение из формовочной смеси. Модель имитирует внешние обводы детали и посадочные места стержня (знаки 1), которыми стержень фиксируется в литейной форме. В формовочном цехе одну половину модели устанавливают на модельную плиту, с закреплённой на ней нижней опокой 4 литейной формы.

Опока представляет собой прямоугольный ящик и является частью литейной формы. Опоку, с находящейся внутри моделью, засыпают формовочной смесью и уплотняют её. Опоку снимаю с плиты, переворачивают на 1800 Рис.5.1.в и устанавливают вторую половину модели с литниковой системой 2, а также верхнюю опоку 3. Верхнюю опоку 3, засыпают формовочной смесь и уплотняют её.

Опока представляет собой прямоугольный ящик и является частью литейной формы. Опоку, с находящейся внутри моделью, засыпают формовочной смесью и уплотняют её. Опоку снимаю с плиты, переворачивают на 1800 Рис.5.1.в и устанавливают вторую половину модели с литниковой системой 2, а также верхнюю опоку 3. Верхнюю опоку 3, засыпают формовочной смесь и уплотняют её.

В стержневом ящике рис.5.1г Рис.5.1 изготавливают стержень рис.5.1д, имитирующий внутреннюю полость литой заготовки и формузнака, т.е. место его фиксации в форме. В качестве материала используется стержневая смесь, из которой и формуется стержень.

Верхнюю опоку снимают, извлекают из обеих полуформ модель детали и литниковой системы, стараясь не нарушить целостность отформованной смеси. Устанавливают в нижнюю полу форму стержень 6 рис.5.1.е и закрывают её верхней полуформой. Полость, образовавшаяся между стержнем и формовочной смесью верхней и нижней полу формами, через литниковую систему заполняется расплавленным металлом.

Верхнюю опоку снимают, извлекают из обеих полуформ модель детали и литниковой системы, стараясь не нарушить целостность отформованной смеси. Устанавливают в нижнюю полу форму стержень 6 рис.5.1.е и закрывают её верхней полуформой. Полость, образовавшаяся между стержнем и формовочной смесью верхней и нижней полу формами, через литниковую систему заполняется расплавленным металлом.

Рис.5.2

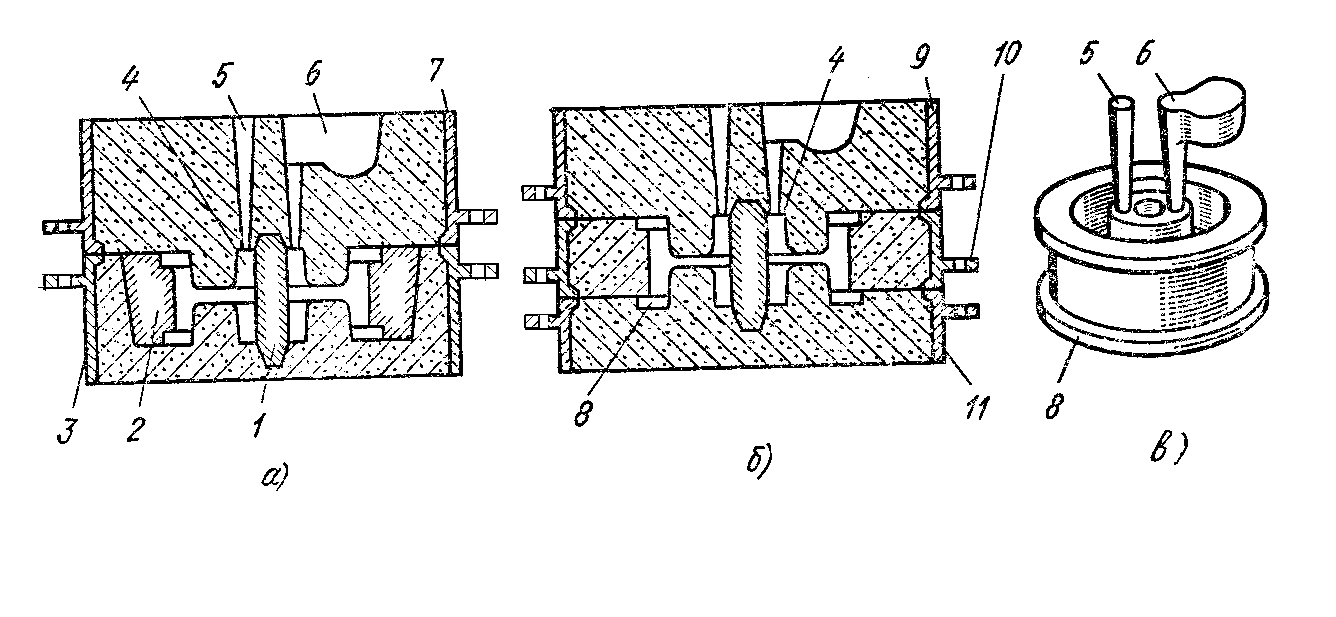

После затвердевания металла форма разбирается и отливка извлекается. Литую заготовку очищают от формовочной смеси, выбивают стержни, отрезают и зачищают литники. Форма может состоять как из двух, так и нескольких опок. На рис.5.2. показаны формы для получения литой заготовки шкива. Формирование внешних обводов детали осуществляется в следующей последовательности.

Формование нижней части заготовки производится в нижней опоке 3, которую

устанавливают на модельную плиту. На модельной плите закрепляют модель, которая имитирует отливку до плоскости разъёма опок. На опоку устанавливают наполнительную рамку и опоку заполняют формовочной смесью. Формовочную смесь уплотняют прессованием, встряхиванием или с помощью специальных машин, пескомётных или пескострельных.

После формовки опоку аккуратно снимают с модельной плиты и переворачивают на 1800 . Модель должна иметь такую форму, чтобы не происходило разрушение формовочной смеси при извлечении модели из опоки, т.е. предусмотрены необходимые уклоны. Устанавливают модель втулки 4, стояка 6, выпора 5 рис.5.2.а и формуют верхнюю полуформу.

После уплотнения формовочной смеси снимают верхнюю полуформу, извлекают из неё модель стояка, выпора, а из нижней модель отливки. Перед сборкой полуформ устанавливают стержни 1 и 2, которые служат для формирования в отливке центрального отверстия и кольцевого углубления. Стержни изготовляют из специальных формовочных смесей обеспечивающих большую газопроницаемость, прочность, противопригарность.

В единичном производстве туже самую деталь можно изготовить в трёх опоках, плоскости разъёма которых проходят по торцевым поверхностям шкива. При таком формовании исключается изготовление одного из стержней 2. Модель втулки 4 и фланца 8 делают разъёмными, чтобы их можно было извлечь из формовочной смеси в процессе разборки опоки и извлечения модели. Средняя опока 10 обеспечивает изготовление кольцевого углубления шкива.

5.1.2. Литьё в металлические формы.

Литьё в металлические формы (кокиль) имеет преимущества перед литьём в песчаные формы: снижается себестоимость процесса литья и трудоёмкость механической обработки литых заготовок; повышаются механические свойства сплавов и производительность труда. Применяется данный метод в основном в

серийном и крупносерийном производстве. Недостатком данного метода является высокая трудоёмкость изготовления металлической формы.

На Рис5.3 приведена конструкция кокиля, состоящая из двух половин (1 и 4). Рабочая полость(10) имитирует внешние обводы литой заготовки, а песчаные стержни (5) внутренние полости и отверстия.

Аналогично, как и в песчаных формах, в кокиле предусматривают каналы для литниковой системы (8), выпоры, для удаления газов. Для координации двух половин кокиля относительно друг друга устанавливают штыри (15 и 3), которые входят в направляющие отверстия второй половины кокиля. Полученная литая заготовка выталкивается из кокиля Рис.5.3 толкателями через отверстия (9). На рабочем столе кокиль крепят приливами (7).  Кокиль может выдерживать большее число заливок, в зависимости от температуры заливаемого сплава. Конструкция литой детали должна иметь относительно простую форму, позволяющую производить разъединение двух половин кокиля после отвердения металла литой заготовки. В противном случае в кокиле необходимо предусматривать место для установки дополнительных песчаных стержней, формирующих сложную поверхность.

Кокиль может выдерживать большее число заливок, в зависимости от температуры заливаемого сплава. Конструкция литой детали должна иметь относительно простую форму, позволяющую производить разъединение двух половин кокиля после отвердения металла литой заготовки. В противном случае в кокиле необходимо предусматривать место для установки дополнительных песчаных стержней, формирующих сложную поверхность.

5.1.3.. Литьё по выплавляемым моделям.

Этот метод позволяет получать отливки по разовым моделям (выплавляемым, выжигаемым, растворимым) в многослойных, неразъёмных, огнеупорных формах. Детали, получаемые этим способом, могут не требовать последующей механической обработки, иметь очень сложную конфигурацию и высокое качество поверхности. Метод достаточно трудоёмкий и его целесообразно применять при изготовлении деталей со сложной и трудоёмкой механической обработкой, при использовании труднообрабатываемых материалов. Суть метода заключается в следующем.Для получения модели по чертежу отливки рис.5.4а изготавливают металлическую или пластмассовую пресс форму Рис.5.4.б, как правило, разъёмную, с каналами для литниковой системы. Расплавленный в печи Рис.5.4 в легкоплавкий сплав, состоящий из 50% парафина и 50% стеарина, заливают в пресс- форму Рис.5.4 г.

Рис.5.4.

Затвердевшую модель Рис.4.4.д извлекают из пресс формы и собирают в блок Рис.5.4е состоящий из нескольких моделей соединённых общей литниковой системой.

Собранный блок погружают в огнеупорную суспензию, посыпают сухим песком и сушат на воздухе

Операция повторяется несколько раз пока не получат форму толщиной 5-8 мм. Рис.5.4.ж. Парафиновую модель, из полученного блока, выплавляют горячим воздухом при 120-1500 С, паром или горячей водой. Полученную таким образом форму прокаливают, при этом она превращается в прочную керамическую оболочку. На рис.5.4. представлена технологическая последовательность изготовления литейной формы.

Форму заливают расплавленным металлом Рис.5.4.з и после отвердевания отливки выбивают её из формы, разрушая керамическую оболочку. Для полной очистки от керамической формы отливки обрабатывают щелочным раствором и промывают в горячей воде.

Не нашли, что искали? Воспользуйтесь поиском: