ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ВЫПАРИВАНИЕ С ТЕПЛОВЫМ НАСОСОМ

Многокорпусным выпарным установкам присущ ряд недостатков: высокая стоимость оборудования, большая занимаемая площадь, высокая температура кипения раствора в первых корпусах. Эти недостатки устраняются при однокорпусном выпаривании с тепловым насосом. Вторичный пар, образующийся при упаривании раствора, с помощью турбокомпрессора или парового инжектора

372

сжимают до давления греющего пара и вновь подают в нагревательную камеру этого же аппарата.

Таким образом, первичный греющий пар необходим в основном для пуска аппарата в работу, а затем-в небольшом количестве - для компенсации снижения теплоты конденсации пара после его сжатия в тепловом насосе и потерь теплоты в окружающую среду.

Принципиальная схема выпарного аппарата с тепловым насосом показана на рис. 14-6. В данном случае вторичный пар полностью поступает в турбокомпрессор с приводом от электродвигателя или, реже,-паровой турбины. Затем этот пар направляют в нагревательную камеру.

Расход греющего пара D для выпарного аппарата с тепловым насосом может быть определен из уравнения, аналогичного уравнению (14.7):

(14.31)

(14.31)

где Hвпс -энтальпия сжатого вторичного пара (после сжатия в компрессоре).

Первичный пар

Однако необходимость использования для работы дорогостоящей электрической энергии сужает области применения выпарных аппаратов с турбокомпрессорами. Экономически целесообразнее использование для этих целей более дешевых видов энергии, в частности энергии пара, например с помощью пароструйных инжекторов. В этом случае вторичный пар подают в инжектор, где он сжимается до давления греющего пара посредством рабочего пара более высоких термодинамических параметров. Если массовая единица рабочего пара инжектирует п массовых единиц вторичного пара, то в результате инжекции образуется греющий пар в количестве Dр (1 + n) (где Dр-расход рабочего пара), который подают в греющую камеру. Вторая часть вторичного пара, равная W-  , может быть направлена на другие производственные нуж-

, может быть направлена на другие производственные нуж-

ды. Тепловой баланс выпарного аппарата для этого случая записывается в следующем виде:

(14.32)

(14.32)

Величину n часто называют коэффициентом инжекции. По физическому смыслу он представляет собой отношение расходов вторичного D в и рабочего Dр паров, т.е. Dв/Dр. В реальных условиях работы выпарных установок коэффициент инжекции составляет 0,2-0,5. Таким образом, расход рабочего греющего пара в выпарном аппарате с пароструйным инжектором обратно пропорционален коэффициенту инжекции. Наибольшие коэффициенты инжекции характерны для невысоких степеней сжатия. Такие условия обеспечиваются при выпаривании растворов, имеющих сравнительно небольшую температурную депрессию (не более 10-15°С) и невысокую полезную разность температур. Расчеты показывают, что при использовании высокопроизводительных турбокомпрессоров выпарные аппараты с тепловым насосом могут выдержать конкуренцию с многокорпусными выпарными установками.

14.5.КОНСТРУКЦИИ ВЫПАРНЫХ АППАРАТОВ

Наибольшее распространение в химической и смежных отраслях промышленности получили высокопроизводительные выпарные аппараты непрерывного действия, особенно трубчатые выпарные аппараты разл 1чных типов. Нагревательные камеры таких аппаратов могут быть непосредственно соосно соединены с сепараторами в единое устройство. Возможно и устройство, состоящее из двух самостоятельных элементов: нагревательной камеры и сепаратора.

Выпарные аппараты классифицируются по различным признакам. Наиболее существенной является классификация по принципу организации циркуляции кипящего раствора в аппарате. Различают выпарные аппараты с естественной и принудительной циркуляцией раствора, пленочные и барботажные (с погружными горелками) аппараты.

Хорошая циркуляция раствора в аппарате способствует интенсификации теплообмена, в первую очередь со стороны кипящей жидкости. Как известно, увеличение скорости движения жидкости приводит к уменьшению толщины теплового пограничного слоя, снижению его термического сопротивления и повышению коэффициента теплоотдачи. Кроме того, циркуляция раствора предотвращает быстрое отложение на стенках кипятильных труб твердой фазы (накипи). Появляется возможность осуществ 1кть выпаривание кристаллизующихся и высоковязких растворов.

Выпарные аппараты с естественной циркуляцией. Одна из конструкций таких аппаратов-с центральной циркуляционной трубой- показана на рис. 14-1. Циркуляция раствора в таких аппаратах вызывается различием плотностей парожидкостной смеси в циркуляционной трубе и кипятильных трубах. Скорость (кратность)

циркуляции здесь невелика (скорость движения парожидкостной смеси составляет 0,3-0,8 м/с). Поэтому коэффициенты теплопередачи также относительно низкие. Несмотря на достаточную простоту, аппараты этого типа заменяются на другие-с более интенсивной циркуляцией.

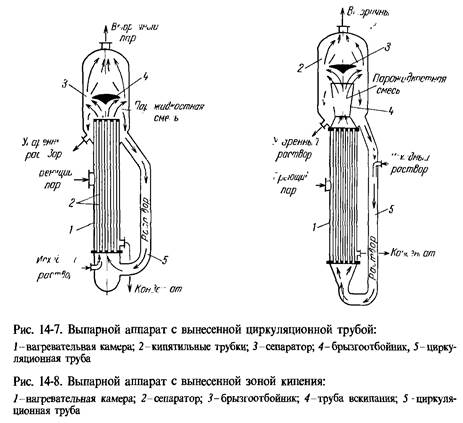

На рис. 14-7 показан выпарной аппарат с вынесенной циркуляционной трубой 5. В этом аппарате циркуляционная труба не обогревается, следовательно раствор в ней не кипит и парожидкостная смесь не образуется. Разность плотностей парожидкостной смеси в кипятильных трубах 2 и раствора в циркуляционной трубе больше, чем в аппаратах с центральной циркуляционной трубой, поэтому кратность циркуляции и коэффициенты теплопередачи несколько выше. Повышение скорости движения парожидкостной смеси в кипятильных трубах уменьшает возможность отложения солей, которые могут выделяться при концентрировании растворов.

Существенного снижения отложения солей можно достичь при использовании аппаратов с вынесенной зоной кипения (рис. 14-8). В таких аппаратах вследствие увеличенного гидростатического давления столба жидкости кипения в трубах нагревательной камеры 1 не происходит, упариваемый раствор только перегревается. При выходе перегретого раствора из этих труб в трубу вскипания 4 он попадает в зону пониженного гидростатического давления, где

и происходит интенсивное его закипание. Таким образом предотвращается возможность отложения накипи на теплообменной поверхности труб и, следовательно, увеличиваются коэффициент теплопередачи и время эксплуатации аппарата между профилактическими ремонтами.

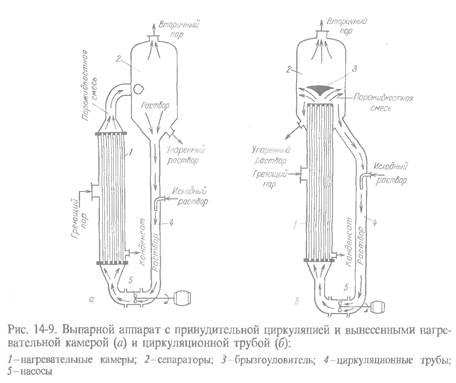

Выпарные аппараты с принудительной циркуляцией. Более высокие кратности циркуляции, соответствующие скоростям движения парожидкостной смеси более 2-2,5 м/с, достигаются в выпарных аппаратах с принудительной циркуляцией (рис. 14-9). Повышение кратности циркуляции обеспечивается установкой в циркуляционной трубе осевых насосов 5, обладающих высокой производительностью. В связи с более высокими скоростями движения жидкости в этих аппаратах достаточно высоки коэффициенты теплопередачи- более 2000 Вт/(м2-К), поэтому такие аппараты могут эффективно работать при меньших полезных разностях температур (равных 3—5 °С). В аппаратах с принудительной циркуляцией можно с успехом концентрировать высоковязкие или кристаллизующиеся растворы.

В ряде случаев выпарные аппараты с принудительной циркуляцией выполняют с вынесенной нагревательной камерой (см. рис. 14-9, а). В этом случае появляется возможность производить замену нагревательной камеры при ее загрязнении, а иногда к одному сепаратору подсоединять две или три нагревательные камеры. Роль зоны вскипания выполняет труба, соединяющая нагревательную камеру и сепаратор. Достоинством выпарного аппарата с соос

ными греющей камерой и сепаратором (см. рис. 14-9,6) является меньшая производственная площадь, необходимая для его размещения.

К общим недостаткам выпарных аппаратов с принудительной циркуляцией следует отнести повышенный расход энергии, связанный с необходимостью работы циркуляционного насоса.

Все рассмотренные выше конструкции аппаратов по структуре движения в них жидкости близки к моделям идеального перемешивания, поэтому при сравнительно большом объеме циркулирующего раствора последний находился при повышенных температурах достаточно длительное время (а отдельные частицы жидкости - бесконечно долго). Это существенно затрудняет выпаривагие нетермостойких растворов. Для таких растворов можно использовать пленочные выпарные аппараты.

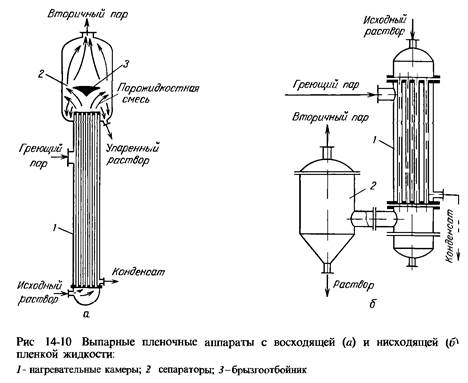

Пленочные выпарные аппараты. Их относят к группе аппаратов, работающих без циркуляции; процесс выпаривания осуществляется за один проход жидкости по кипятильным трубам, причем раствор движется в них в виде восходящей или нисходящей пленки жидкости. Как правило, эти аппараты работают при прямоточном движении раствора и образующегося вторичного пара, который занимает центральную часть труб. В связи с этим здесь отсутствует гидростатический столб парожидкостной смеси и, следовательно, гидростатическая депрессия. Для обеспечения заданных пределов изменения концентраций упариваемых растворов кипятильные трубы делают длинными (6-10 м).

Выпарной аппарат с восходящей пленкой жидкости (рис. 14-10, а) работает следующим образом. Снизу заполняют раствором трубы на 1/4-1/5 их высоты, подают греющий пар, который вызывает интенсивное кипение. Выделяющийся вторичный пар, поднимаясь по трубам, за счет сил поверхностного трения увлекает за собой раствор. В сепараторе пар и раствор отделяются друг от друга.

В выпарном аппарате с нисходящей пленкой жидкости (рис. 14- 10,а ) исходный раствор подают в верхнюю часть нагревательной камеры 1, где обычно расположен распределитель жидкости, из которого последняя по трубам стекает вниз. Образующийся вторичный пар также движется в нижнюю часть нагревательной камеры, откуда вместе с жидкостью попадает в сепаратор 2 для отделения от раствора.

Для снижения температуры кипения раствора процесс, как правило, проводят под вакуумом. В этих аппаратах удается упаривать также растворы, склонные к интенсивному ценообразованию. Вместе с этим пленочным аппаратам свойствен рад недостатков. Они очень чувствительны к изменениям нагрузок по жидкости, в особенности при малых расходах растворов. Существует определенный минимальный расход раствора, ниже которого не удается достигнуть полного смачивания поверхности теплопередачи. Это может приводить к местным перегревам трубок, выделению твердых осадков, резкому снижению интенсивности теплопередачи. В таких аппаратах не рекомендуется выпаривать кристаллизующиеся раст-

Для них также требуются большие производственные площади.

Всем трубчатым выпарным аппаратам свойствен существенный недостаток: в них затруднительно, а часто и практически невозможно выпаривать агрессивные растворы. Для таких растворов применяют аппараты, в которых отсутствуют теплопередающие поверхности, а процесс теплообмена осуществляют пугем непосредственного соприкосновения теплоносителя (нагретых или топочных газов) с упариваемым раствором.

Барботажные выпарные аппараты с погружными горелками. Для выпаривания таких агрессивных жидкостей, как серная, фосфорная, хлороводородная кислоты, сульфаты и хлориды некоторых металлов и др., наиболее эффективным способом оказался барботаж дымовых газов с помощью погружных грелок 2 (рис. 14-11), работающих на газообразном или жидком топливе. В этом методе выпаривания создаются хорошие условия для тепломассообмена между дымовыми газами и жидкостью, гак как дымовые газы при барботаже в растворы распыляются в виде пузырьков, образуя газожидкостную смесь, обладающую большой межфазной поверхностью.

Интенсивное испарение раствора обеспечивается насыщением газовых пузырьков водяным паром.

Большим достоинством барботажных выпарных аппаратов является возможность изготавливать их из обычной углеродистой стали, однако их приходится футеровать самыми разнообразными антикоррозионными материалами: керамикой, графитом, резиной, пластмассами и др.

Не нашли, что искали? Воспользуйтесь поиском: