ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Измельчение и классификация

Измельчение является заключительной операцией в цикле подготовки руды перед обогащением, связанной с уменьшением крупности ее кусков, и производится в аппаратах, называемых мельницами. Как правило, на измельчение поступает материал после дробления и имеет крупность менее от 10 до 15 мм.

В результате измельчения должен быть получен продукт, пригодный по крупности для последующего обогащения и содержащий полезные минералы в виде частиц, максимально освобожденных от пустой природы. Крупность частиц измельченного продукта обычно не превышает 1 мм, а часто с целью полного раскрытия сростков руду измельчают до крупности частиц менее 0.1 мм и даже менее 0.074 мм.

Все измельчительные агрегаты по принципу действия можно разделить на две основные группы: механические мельницы (с мелющими телами) и аэродинамические мельницы (струйные размольные аппараты без мелющих тел).

Шаровая мельница с решеткой отличается от мельницы с центральной разгрузкой только конструкцией отдельных узлов, главным образом конструкцией узла разгрузки измельченного продукта.

Разгрузка измельченного продукта осуществляется через решетку 1, установленную у разгрузочного конца мельницы. Решетка мельницы собрана из отдельных стальных колосников (полос), стянутых болтами. Пространство между решеткой и торцевой крышкой 2 разделено перегородками-лифтерами на секторные камеры, открытые в разгрузочную цапфу. Прошедшая через решетку пульпа зачерпывается лифтерами, поднимается до определенного уровня и сливается в разгрузочную цапфу.

Решетки имеют трапецеидальное сечение отверстий (щелей) с расширением в сторону разгрузки материала. Суммарная площадь всех щелей (живое сечение) должна обеспечить свободный выход измельченного продукта. В современных мельницах эта площадь составляет 20—30% площади поперечного сечения барабана и примерно в 10 раз превышает площадь сечения разгрузочной цапфы.

При разгрузке мельницы через решетку создается большая разность уровней загружаемого п разгружаемого материалов. Это способствует быстрой разгрузке измельченного материала в камеру между решеткой и торцевой стенкой, т. е. продукт выходит из зоны измельчения значительно быстрее, чем при центральной разгрузке. Вследствие этого он меньше переизмельчается и производительность мельницы повышается.

Конструкция разгрузочного узла мельниц с решеткой позволяет поддерживать в барабане более низкий уровень пульпы, что способствует более жестким ударам шаров и повышает интенсивность измельчения. Однако в этом случае наблюдается повышенный износ шаров и футеровки.

Разгрузочное устройство мельниц с решеткой может быть без регулирования и с регулированием уровня пульпы в барабане. В последнем случае регулировка уровня пульпы достигается в результате установки специальной диафрагмы с круглыми отверстиями, часть из которых может закрываться пробками. Регулируя уровень пульпы в барабане, можно изменять крупность измельченного продукта, его гранулометрический состав и производительность мельницы.

Мельницы с решеткой (рис.4) применяются обычно для получения равномерного по крупности продукта с зернами размером более 0,15 мм и с небольшим содержанием шламов.

Недостатки мельниц с решеткой — сложность конструкции разгрузочного узла, большая стоимость мельницы и необходимость более внимательного обслуживания в связи с возможностью забивки сеток щепой, изношенными шарами и рудой.

Таблица 5.1 - Техническая характеристика мельницы типа МШР-4500-5000

| Параметры | МШР-4500-5000 |

| Толщина футеровки, мм | |

| Внутренний диаметр барабана (без футеровки), мм | |

| Рабочий диаметр барабана (в свету), мм | |

| Длина барабана, мм | |

| Рабочий объем барабана, м3 | |

| Частота вращения барабана, мин-1 | 16.5 |

| В процентах от критической | 80.4 |

| Масса, т: шаровая загрузка | |

| Мельницы (без двигателя и шаров) | |

| Габаритные размеры мельницы: длина, мм | |

| ширина, мм | |

| высота, мм |

Руда после трёхстадиального сухого дробления с содержанием от 8 до 18 процентов согласно производственному плану и крупностью по классу +25 мм не более 3.5 процентов из бункера дроблёной руды ёмкостью 48000 тонн через челюстные затворы (размеры 800*800) с пневмоприводом подаются на ленточные конвейера-питатели 1КП-24КП (В=1400 мм, Ь=14.1 м, р=400 т/час) и поступает на сборные горизонтальные ленточные конвейера 1КГ-8КГ (В=1400 мм, Ь=19.85 м, С>=400т/час), с которых поступает в шаровые мельницы 8 шт. МШЦ 5500*6500 мм р-300-310 т/час.

По мере износа футеровки подлежат замене, для чего мельница останавливается на ремонт. Удельный расход футеровок составляет 0.027 кг/т. Для обеспечения стабильности технологического процесса необходимо поддерживать наполнение бункера дроблёной руды не менее, чем на 30 процентов.

Каждый сборный конвейер имеет конвейерные весы типа 1954 АВ-630, показания которых с помощью датчиков передаются дистанционно на импульсные счётчики типа СИ-1, установленные в операторном пункте.

Таблица 5.2 - Техническая характеристика мельницы типа МШЦ 5500*6500

| Тип мельниц | Мельница шаровая с центральной разгрузкой |

| Размеры, мм | 0=5500, Ь=6500 |

| Частота вращения, об./мин. | 13.69 |

| Рабочий объём мельницы, м3 | |

| Шаровая загрузка, тонн | 275-285 |

По показаниям "Рrоscona" оператором производится регулирование нагрузки на мельницах и учёт переработки руды.

Боковая футеровка мельниц имеет волнистую поверхность. Коэффициент заполнения мельниц шарами – 42 процента.

Для шаровых мельниц установлена первоначальная загрузка шаров по количеству и гранулометрическому составу. Кроме того, регламентирован ассортимент шаров, загружаемых для компенсации износа шаровой загрузки.

Догруз шаров с целью компенсации их износа производится ежедневно из расчёта плановой годовой нормы расхода на 1 тонну переработанной руды - 0,640 кг. По мере износа футеровки производится добавочная загрузка шаров на увеличение объёма мельницы. Мельницы МШЦ 5500*6500 работают в замкнутом цикле с гидроциклонами ГЦ-140 и ГЦ-100, установленными последовательно.

Сливы мельниц насосами ГрТ1600/50 или ГрАТ! 800/67 подаются в гидроциклоны ГЦ-1400. Содержание твёрдого в сливе мельниц - 75-80 процентов. Пески гидроциклонов ГЦ-140 и ГЦ-100 объединяются и самотёком возвращаются в мельницы МШЦ 5500*6500. Общая циркуляционная нагрузка мельницы по пескам составляет от 200 до 300 процентов. Слив гидроциклона ГЦ-140 является питанием гидроциклона ГЦ-100, а слив гидроциклона ГЦ-100 крупностью от 22 до 28 процентов по классу +0.16 мм подаётся на четырёхструнный пульподелитель, являясь исходным питанием флотации. Из мельницы выводится скрап с содержанием оксида фосфора <1.7 процента.

Таблица 5.3 - Техническая характеристика гидроциклонов

| Тип гидроциклона | ГЦ-140 | ГЦ-100 |

| Диаметр входной насадки, мм | ||

| Диаметр сливной насадки, мм | ||

| Давление на входе, кг/см2 | 2,3-2,5 | 0,6-0,7 |

Измельчение руды ведётся до крупности от 22 до 28 процентов класса -+0.16 мм, что обеспечивает раскрытие зёрен апатита и крупность получаемого апатитового концентрата не более 13.5 процентов класса -+0.16 мм. Содержание твёрдого в сливе гидроциклона ГЦ-1000 от 40 до 48 процентов (вес 1 литра пульпы 1350-1420 г/л).

Таблица 5.4 - Гранулометрическая характеристика слива ГЦ-1000:

| Классы, мм | Выход классов % | Суммарный выход по плюсу % |

| +0.224 | 12.85 | 12.85 |

| -0.224+0.18 | 7.05 | 19.90 |

| -0.18+0.16 | 4.30 | 24.20 |

| -0.16+0.09 | 21.85 | 46.05 |

| -0.09+0.071 | 15.50 | 61.55 |

| -0.071 | 38.45 | 100.0 |

Для повышения температуры пульпы в процесс измельчения подаётся смешанная вода В-3 (оборотная вода В-9+вода скрубберов К-10),

В цикле измельчения и классификации используются блокировочные зависимости:

• мельница - гидроциклонный насос - мельница;

• мельница - сборный конвейер - конвейеры-питатели. При пуске мельницы и гидроциклонов включается звуковая сигнализация. Для управления процессом используются локальные системы автоматического регулирования следующих параметров:

• поддержание постоянства исходного питания мельниц;

• поддержание постоянства плотности слива гидроциклонов. Оба контура регулирования являются стабилизирующими и выполняют следующие функции:

• регулирование исходного питания мельниц осуществляется регулятором типа "Ремиконт", который, принимая сигнал "тоннаж" от датчика типаЭ-2Д1, вмонтированного в конвейерные весы АВ-1954, управляет через тиристорный преобразователь частоты (ТПЧ) скоростью сборных конвейеров;

• поддержание постоянства плотности также производится регулятором типа "Ремиконт", принимающим сигнал от радиоизотопного плотномера типа ПР-1025М и воздействующим на клапан с пневмоприводом на трубопроводе подачи воды в классифицирующие аппараты.

Рисунок 5.1 - Шаровая мельница с разгрузкой через решетку для мокрого измельчения МШР:

1 — барабан; 2 — загрузочная крышка; 3 — разгрузочная крышка; 4 и 5 — пустотелые цапфы; 6 и. 7 — подшипники; 8 — венцовая шестерня; 9 — комбинированный питатель; 10 и 11 — защитные загрузочная и разгрузочная втулки; 12 — футеровка цилиндрической части барабана; 13 — футеровка крышки барабана; 14 — люк; 15 — разгрузочная решетка; 16 — элеваторный пулыюподъемник; 17 — разгрузочный коиус; 18 — ведущая шестерня; 19 — вал.

Флотация

6.1 Общие сведения

Флотацией называется процесс разделения тонкоизмельченных полезных ископаемых, осуществляемый в водной среде и основанный на различии их способности, естественной или искусственно создаваемой, смачиваться водой, что определяет избирательное прилипание частиц минералов к поверхности раздела двух фаз.

Флотационный процесс осуществляется чаще всего в трехфазной системе, включающей твердую (Т), жидкую (Ж) и газообразную (Г) фазы. Из всех разновидностей флотационного метода обогащения наиболее широкое распространение получила пенная флотация, которая основана на способности несмачиваемых (гидрофобных) минералов прилипать к пузырькам воздуха, образующимся в результате аэрации пульпы, и всплывать вместе с ними на поверхность пульпы, образуя пенный продукт, а смачиваемых (гидрофильных) минералов оставаться взвешенными в пульпе, образуя камерный продукт. Минеральные частицы, закрепившиеся на поверхности воздушных пузырьков, называются флотирующимися, незакрепившиеся — нефлотирующимися. Крупность флотируемых частиц в процессе пенной флотации обычно не превышает 0.15 мм для руд, содержащих тяжелые минералы, и 0.5 мм — для углей.

Для увеличения естественного различия в смачиваемости поверхности минералов или для искусственного создания такого различия минеральную поверхность обрабатывают особыми веществами, называемыми флотационными реагентами. С помощью подбора флотационных реагентов можно достигнуть условий, при которых одни минералы будут флотироваться, а другие нет, т. е. создать условия для их селективного разделения.

Сущность процесса пенной флотации сводится к следующему. Исходная пульпа после обработки ее флотореагентами поступает во флотационную машину, где насыщается воздухом в виде мелких воздушных пузырьков. Несмачиваемые (гидрофобные) частицы при столкновении с пузырьками прилипают к последним, создавая агрегаты, состоящие из воздушных пузырьков с закрепившимися на них твердыми частицами. Агрегаты, имеющие плотность меньшую, чем плотность пульпы, всплывают на ее поверхность, образуя слой минерализованной пены, удаляемой с поверхности. Смачиваемые (гидрофильные) частицы к воздушным пузырькам не прилипают,

•остаются в объеме пульпы и образуют камерный продукт.

Обычно в пенный продукт флотации извлекают полезный минерал, а в камерный — минералы пустой породы. Такой процесс носит название прямой флотации. В отдельных случаях целесообразнее бывает извлекать в пенный продукт минералы пустой породы, а полезные минералы концентрировать в камерном продукте. Такой процесс называется обратной флотацией.

Если в процессе флотации получают концентрат, содержащий два или более ценных компонента, такую флотацию называют коллективной. Если в процессе флотации последовательно получают несколько концентратов при содержании в каждом отдельном концентрате только одного ценного компонента (например, меди, цинка, свинца и др.), такую флотацию называют селективной. Если в процессе флотации вначале получают коллективный концентрат, а затем из него выделяют последовательно ценные компоненты в самостоятельные концентраты, такую флотацию называют коллективно-селективной.

Для очистки сточных вод разработаны вакуумные и компрессионные (напорные) флотационные машины.

В вакуумных флотационных машинах предусмотрена подача обработанной реагентами и насыщенной воздухом пульпы в камеру, где флотация осуществляется пузырьками воздуха, выделяемыми из раствора при разрежении.

В напорных машинах пульпа подается при избыточном давлении (от 0.3 до 0.4 МПа) в камеру, где флотация осуществляется выделяющимися мельчайшими воздушными пузырьками в результате падения давления над пульпой до атмосферного

В настоящее время флотация широко применяется для обогащения большинства руд цветных и редких металлов, апатитовых, фосфоритовых, баритовых, графитовых, флюоритовых и других руд, полевошпатового сырья и угольных шламов. Метод флотационного обогащения находит применение при обогащении железных и

марганцевых руд. Широкая распространенность флотации объясняется универсальностью процесса, связанной с возможностью разделения практически любых минералов и возможностью обогащения бедных руд.

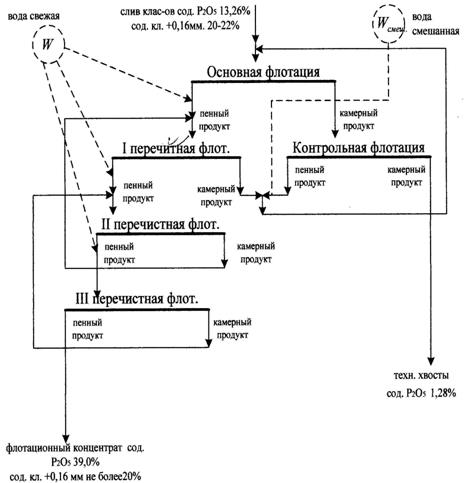

Рисунок 6.1 - Технологическая схема флотации апатита на АНОФ-2 ОАО «Апатит»

6.2 Процесс флотации на АНОФ-2

Пульпа из двух четырехструйных пульподелителей с содержанием оксида железа от 8 до 18 процентов восемью потоками поступает в контактные чаны емкостью 50м³, где происходит контактирование пульпы с реагентами в течение трех минут.

Из контактных чанов пульпа самотеком поступает в машины основной флотации – 8 ниток по две двухкамерные машины ОК-38-2И. Контрольная флотация – 8 ниток по одной двухкамерной машине ОК-38-2И., первая перечистка – 8 ниток по одной двухкамерной машине, вторая и третья перечистки – 4 нитки по одной трехкамерной машине ОК-38-2И, четвертая перечистка – 4 нитки по одной двухкамерной машине.

Количество камер по операциям флотации:

Основная флотация 32

Контрольная флотация 11

1-я перечистка 16

2-я перечистка 12

3-я перечистка 12

4-я перечистка 8

Таблица 6.1 - Техническая характеристика флотомашины ОК-38:

| Параметры | ОК-38 |

| Объем камеры, м³ | |

| Размеры камеры, мм | длина – 3600 ширина – 3600 глубина – 2900 |

| Диаметр ротора, мм | |

| Высота ротора, мм | |

| Скорость вращения ротора, об/мин | |

| Расход воздуха, м³/мин | 16-20 |

| Давление воздуха, мпа | 0.035 |

| Мощность электродвигателя, кВт | |

| Вес двухкамерной машины, кг |

Флотационная схема включает основную, контрольную флотацию и 4 перечистки концентрата.

Пульпа после контактирования с реагентами из контактного чана самотеком поступает на основную флотацию. Камерный прдукт основной флотации с содержанием оксида фосфора – от 3 до 5 процентов самотеком поступает на контрольную флотацию. Пенный продукт основной флотации с содержанием оксида фосфора – от 33 до 36 процентов самотеком поступает в машины первой перечистки концентрата. Пенный продукт контрольной флотации с содержанием оксида фосфора – от 15 до 20 процентов и камерный продукт первой перечистки с содержанием оксида фосфора – от 10 до 13 процентов вместе с дренажными водами самотеком поступают в сборный зумпф, насосами 1 ГрТ 1600/50 перекачиваются в четырехструнный пульподелитель.

Пенный продукт первой перечистки с содержанием оксида фосфора – от 30.7 до 37 процентов насосами ГрК 1600/50 подается в двухструнный пульподелитель, откуда самотеком поступает на вторую перечистку.

Камерный продукт второй перечистки с содержанием оксида фосфора – от 25 до 30 процентов возвращается самотеком в голову первой перечистки.

Пенный продукт второй перечистки с содержанием оксида фосфора – от 37 до 39 процентов самотеком поступает на третью перечистку.

Камерный продукт третьей перечистки с содержанием оксида фосфора – от 32 до 35 процентов самотеком поступает в промпродуктовый зумпф емкостью 88м³.

Пенный продукт третьей перечистки с содержанием оксида фосфора – от 39 до 39.4 процентов самотеком поступает на четвертую перечистку или в концентратный зумпф.

Камерный продукт четвертой перечистки с содержанием оксида фосфора – от 37 до 38.5 процентов поступает в зумпф для пульпы 10 м³ и насосами ГрТ 160/31,5 транспортируется в двухструнный пульподелитель и распределяется по флотомашинам третьей перечистки.

Пенный продукт четвертой перечистки с содержанием оксида фосфора – от 39 до 39.4 процентов является готовым концентратом и поступает в сборный концентратный зумпф для последующего обезвоживания и сушки.

Камерный продукт контрольной флотации с содержанием оксида фосфора – от 0.6 до 2.0 процентов является окончательнами хвостами апатитовой флотации, которые самотеком по хвостовому лотку поступают в пульпонасосную номер 1.

6.3 Флотационные реагенты

На обогатительной фабрике основным реагентом для флотации апатита является омыленная смесь, содержащая от 18 до 25 процентов дистиллированного таллового масла, 30 процентов сырого таллового масла. В состав собирательной смеси включены также технические жирные кислоты, что позволило несколько снизить расход дефицитных талловых масел. Для полноты омыления масел, входящих в состав собирательной смеси, в растворе поддерживают избыточную щелочность в пределах от 15 до 20 процентов.

Омыленная смесь растворяется в воде до содержания 2.5 процентов суммы жирных и смоляных кислот и подается в основную и контрольную флотацию.

Указанные компоненты смеси обладают свойствами как собирателей для апатита, так и вспенивателей. Так, талловые масла обладают хорошими собирательными и пенообразующими свойствами, при этом их селективность и пенообразующая способность зависят от соотношения жирных и смоляных кислот, входящих в их состав. Дистиллированное талловое масло при соотношении жирных и смоляных кислот, равном 1,5, характеризуется более высокой избирательностью по отношению к апатиту, но более слабыми пенообразующими свойствами.

Для сырого таллового масла (соотношение жирных и смоляных кислот =1) типичны сильные пенообразующие свойства при меньшей избирательности к апатиту.

При переработке смешанных и окисленных руд в основную флотацию подается регулятор ОП-4, обладающий слабыми вспенивающими свойствами и повышенной селективностью к апатиту. Применение ОП-4 в количестве от 15 до 20 г/т руды резко снижает устойчивость флотационной пены, повышает ее минерализацию, а также увеличивает селективность процесса, что особенно важно при переработке окисленных руд.

В качестве депрессора алюмосиликатов и других сопутствующих апатиту минералов применяется жидкое стекло (40-60 г/т). Кроме того, жидкое стекло является также диспергатором, препятствующим образованию полиминеральных агрегатов, что имеет большое значение при обогащении руд, характеризуемых высоким содержанием шламов.

Каустическая сода – способствует лучшей диспергации собирателей и доведения значения pH пульпы до оптимального от 9.4 до 9.8. Водный раствор едкого натра подается для нейтрализации воды скрубберов, имеющей кислотную реакцию после взаимодействия с дымовыми газами в процессе пылеулавливания.

Это не только предотвращает снижение pH смешанной технологической воды, но и предотвращает химическую коррозию трубопроводов;

Процесс флотации апатита осуществляется в щелочной среде при рН пульпы от 9.5 до 10, поддерживаемом за счет естественной растворимости в воде нефелина и дополнительной подачи в голову процесса каустической соды.

Названные реагенты обладают довольно высокой эффективностью по отношению к минералам апатито-нефелиновой руды. Так, из исходной руды, содержащей от 16 до 18 процентов оксида фосфора, методом флотации стабильно получаются концентраты, содержащие 39.4 оксида железа процентов при извлечении апатита от 93 до 95 процентов.

Воздействие флотационных реагентов позволяет в широком диапазоне изменять поверхностные свойства минералов, что делает флотацию наиболее универсальным методом обогащения полезных ископаемых.

Ко всем флотационным реагентам предъявляются следующие требования: селективность действия, стандартность качества, дешевизна и недефицитность, удобство в применении (устойчивость при хранении, легкая растворимость в воде, отсутствие неприятного запаха).

6.4 Флотационные машины

Общим для всех современных конструкций флотационных машин является использование в качестве рабочего агента воздуха в виде мелких пузырьков, образуемых в пульпе тем или иным способом.

По способу аэрации пульпы основные флотационные машины могут быть разделены на следующие группы:

Механические, в которых аэрация пульпы осуществляется вследствие засасывания воздуха из атмосферы мешалками различных конструкций;

Пневмомеханические, обеспечивающие аэрацию пульпы сжатым воздухом, подаваемым в машину от вентиляторов, воздуходувок или компрессоров, диспергирование которого осуществляется мешалками или виброустройствами различной конструкции;

Пневматические с аэрацией пульпы сжатым воздухом, подаваемым через патрубки или пористые перегородки;

Во всех аэрационных узлах машины засасывание воздуха из атмосферы и образование пульповоздушной смеси, выбрасываемой под действием центробежных сил в камеру, обусловлено образованием небольшого вакуума в полости вращающегося импеллера. В качестве импеллеров используются мешалки различных конструкций (дисковые с радиально расположенными лопатками, стержневые – типа беличьего колеса с осевыми насосами внутри них).

Механическая флотационная машина ФМР. Стандартная машина собирается из двухкамерных секций: первая камера является всасывающей, вторая – прямоточной.

В каждой камере устанавливается блок аэраторов. Блок состоит из вертикального вала 10 с насаженным на нем импеллером, который представляет собой диск 19 с 6-ю радиальными лопатками 17. Вал вращается внутри трубы 2. В нижней части трубы крепится диск 9 с лопатками статора 16, расположенными под углом 60 градусов к радиусу. Направляющие лопатки способствуют превращению тангенциальной составляющей динамического напора пульпы в статическую, увеличивая тем самым аэрацию.

Исходная пульпа из приемного кармана 1 поступает в аэратор по трубе 20, а воздух – по трубе 3.

Пенный продукт удаляется в сборный желоб. Основная часть пульпы переливается через отверстие 13 в боковой стенке камеры 12 и поступает в приемный карман следующей камеры. Чтобы вместе с камерным продуктом не уходила пена, разгрузочное отверстие экранировано перегородкой 6.

Преимущества механической флотационной машины: хорошие гидродинамические параметры, универсальность применения и пригодность для использования в любых технологических схемах, отсутствие потребности в дополнительных источниках воздуха.

Недостатки: непостоянная аэрационная характеристика, зависящая от степени износа импеллера и статора, отсутствие регулирования количества воздуха в зависимости от потребностей технологического процесса, сложность конструкции, относительно высокая энергоемкость и металлоемкость, довольно быстрый износ статора и импеллера.

Аэратор прямоточных флотационных машин типа ОК состоит из лопастного ротора 1 и радиального статора 2. Лопасти соседних элементов параллельны и между ними имеются щели, из которых воздух, подаваемый через полый вал 3, выходит в камеру.

При вращении ротора пульпа со дна камеры засасывается вверх в полость между радиальными лопастями и выходит в верхней части ротора. Точки выхода пульпы и воздуха из полости ротора чередуются попеременно по кругу, но на выходе не смешиваются. Образованная пульповоздушная смесь выбрасывается между лопатками статора 2 в камеру.

Достоинства: достаточная простота их конструкции, постоянство аэрационной характеристики, не зависящей от износа рабочих органов, возможность регулирования количества воздуха в широком диапазоне, небольшая металлоемкость, меньший расход

электроэнергии, большой срок службы аэратора, простота эксплуатации.

Недостатки: невозможность организации покамерной регулировки уровня пульпы, необходимость использования всасывающего механического блока для перекачки промпродуктов, а также применения воздуходувок для нагнетания воздуха.

Пневматические флотационные машины:

Флотационная колонна является типом флотационной машины, она имеет ряд конструктивных особенностей для улучшения технологических показателей процесса. К ним относятся:

Уменьшенное соотношение площади поверхности к объему камеры, что повышает стабильность пены

Система промывки пены снижает ее загрязнение

Спокойные условия флотации повышают ее селективность

Система аэрации обеспечивает подачу пузырьков, близких по размеру

Уникальные черты:

регулируемый распределитель промывной воды, обеспечивающий поверхностное или заглубленное (внутри пенного слоя) распределение промывной воды для регулировки степени очистки и плотности пены в соответствии с потребностями

внутреннее распределение питания при помощи продольных распределительных пластин для обеспечения равномерного безнапорного распределения потока питания

кольцевые внутренние желоба позволяют уменьшать расстояние, преодолеваемое нагруженными пузырьками, что улучшает извлечение крупных частиц

перегородки в пенном слое слегка заглублены в пульпу для обеспечения стабильной пены и уменьшения продольного перемешивания в ходе дренажа из пены

запатентованная система подачи воздуха Slam Jet обеспечивает ввод воздуха или водовоздушной смеси через одиночное керамическое износостойкое сопло, она представляет собой саморегулирующийся механизм, обеспечивающий автоматическое перекрывание при падении давления сжатого воздуха в системе

внутреннее коническое днище камеры улучшает разгрузку хвостов и снижает риск отложения песков на днище колонны

Флотационные колонны обязаны своим именем геометрической форме камеры. В отличие от обычных механических машин, которые обычно состоят из сравнительно мелких прямоугольных камер, колонные машины имеют большую высоту, обычно находящуюся в пределах от 8 и до 15 м. Поперечное сечение колонн может быть круглым, квадратным или прямоугольным в зависимости от условий применения. При одинаковой вместимости площадь поверхности колонны значительно уже, чем в обычной камере. Это уменьшение поверхности улучшает стабильность пены и позволяет проводить процесс с весьма глубоким пенным слоем.

Важная отличительная черта: система промывки пены. Промывка пены обеспечивает дополнительные возможности удаления примесей из пенного слоя во флотации. Промывная вода, подаваемая сверху колонны, фильтруется через пенный слой, вытесняя жидкую фазу пульпы вместе с механически вынесенными частицами, удерживаемыми между пузырьками.

В колоннах отсутствуют механические мешалки. Отсутствие интенсивного перемешивания обеспечивает селективность и способствует извлечению тонких частиц.

Поток питания подается в колонну в одном или нескольких местах, расположенных в верхней трети корпуса колонны, и движется вниз против восходящего потока мелких пузырьков, генерируемых системой аэрации. Частицы, сталкивающиеся с пузырьками и закрепляющиеся на них, поднимаются в верхнюю часть колонны, достигая раздела между пульпой и пеной.

Воздух для флотации подается во внешний распределительный трубопровод и вводится в колонну через набор трубок, установленных в донной части колонны.

Обезвоживание

7.1 Сгущение

Флотационный концентрат с содержанием оксида фосфора от 39.0 до 39.4 процентов и твёрдого от 25 до 45 процентов насосами транспортируется в корпус сгущения апатитового концентрата на гидроциклоны ГЦ-1000. Сливы этих гидроциклонов поступают четырёхструнный пульподелитель и самотёком направляются в сгустители диаметром 50 м. Для коагуляции мелких частиц и разрушения пены в пульподелитель перед сгустителями подаётся от 8 до 10 процентов раствор железного купороса.

Пески гидроциклона с содержанием РзОз 40.0-40.1 процентов, твёрдого от 70 до 75 процентов поступают в трёхструйный пульподелитель. Основной объём песков самотёком поступает в отделение фильтрации (концентрат марки «Супер»). Пески с содержанием оксида фосфора от 39.8 до 39.9 процентов и содержанием твёрдого от 55 до 60 процентов самотёком поступают в восьмиструйный пульподелитель фильтрации. Объединённые пески с содержанием оксида фосфора от 39.05 до 39.20 процентов и с содержанием твёрдого от 38 до 40 процентов самотёком поступают на фильтрацию (стандартный концентрат).

7.2 Фильтрация

Фильтрация апатитового концентрата осуществляется на 6 дисковых вакуум-фильтрах Д-63-2.5 производительностью 35 т/час. На фильтрацию стандартного концентрата поступает продукт с содержанием твердого 39.2 процента. На фильтрацию концентрата «Супер» поступает продукт с содержанием твердого 45.5 процента.

В процессе фильтрации получается кек, влажностью до 13 процентов с содержанием класса +0.16 мм не более 13.5 процентов для стандартного концентрата и с содержанием класса +0.16 мм не менее 32 процентов для концентрата «Супер».

7.3 Сушка

Кек с каждой секции вакуум-фильтров с содержанием влаги не более 13 процентов и класса +0.16 мм не более 13.5 процентов поступает на сборные ленточные конвейера, а затем в сушильный барабан. Производительность сушильного барабана 70-135 т/час. Сушка концентрата производится в шести сушильных барабанах горячими газами, поступающими прямо из топки, работающей на жидком топливе (мазуте). После сушки готовый концентрат влажностью 1+7-0.5 процентов с содержанием оксида железа 39.0 процентов (стандартный концентрат); влажностью 0.9-1.5 процентов с содержанием оксида фосфора 40.0 процентов (концентрат «Супер») через разгрузочную камеру сушильного барабана поступает на ленточные конвейеры.

7.4 Погрузка

Готовый концентрат стандартный или «Супер» после сушки поступает на ленточные

конвейера и системой реверсивных конвейеров распределяется по силосному складу. На каждые два сушильных барабана установлены три силосные банки емкостью 7600 м3 каждая. Вместимость каждой банки (емкости) по геометрическим размерам - 16500тонн апатитового концентрата, фактически - 11780 тонн (подвижного концентрата).

Из силосного склада апатитовый концентрат системой ленточных конвейеров подается в погрузочный бункер с двумя отделениями (южное и северное) емкостью 875 тонн. Под бункером грузятся крытые вагоны, хопперы (апатитовозы), полувагоны.

7.5 Очистка газов от пыли

Топочные газы, выходящие из сушильных барабанов после сушки апатитового концентрата, выносят значительное количество пылевидного продукта. Начальная запыленность топочных газов составляет 200-300 г/нм3. Для улавливания пыли перед выбросом в атмосферу газы подвергаются трехстадиальной очистке.

Состав отходящих газов: СО2-3.39 процента; SО2-0.0085 процента; Н2О-30.0 процента; N2-56.0 процента; О2-10.6 процента.

Первая стадия очистки осуществляется в батарейном циклоне, представляющем собой пылеулавливающий аппарат, состоящий из двух секций, в каждой из которых установлено параллельно 160 циклонных элементов, объединённых в одном конусе и имеющих общий подвод - камеру запылённого газа; и отвод - камеру очищенного газа, а также сборочный бункер.

Для закрутки газа в циклонных элементах установлен направляющий аппарат типа «розетка» с восемью лопатками, наклонёнными под углом 25-300.

Вторая стадия очистки газа производится в электрофильтрах. Рабочая поверхность электрофильтров состоит из пластичных осадительных электродов сложного профиля (8-образные); коронирующих электродов с фиксированными разрядными точками (пикообразные). На выходе в электрофильтр в сечении форкамеры установлена двойная газораспределительная решётка для равномерного распределения газа по всей активной площади пола. Для регенерации поверхности газораспределительной решётки и электродов установлены механизмы встряхивания ударного типа (молотковый вал).

Уловленная пыль из бункера через систему затвор мигалка поступает на ленточные конвейеры и транспортируется в склад концентрата.

Очищенный газ электрофильтров поступает на третью стадию газоочистки в насадочный скруббер с жалюзийный каплеуловителем. Газовый поток очищается от пыли за счёт прохождения через форсунки. Равномерность её распределения по активному сечению достигается деревянными насадками.

Очищенный от пыли газ выбрасывается в атмосферу.

7.6 Водоснабжение

Фабрика потребляет оборотную и свежую техническую воду.

Основным источником производственного водоснабжения принята оборотная вода с хвостохранилища АНОФ-2, перекачиваемая насосной оборотных вод по двум водоводам диаметром 1220 мм на насосную станцию слива сгустителей. С насосной станции слива сгустителей оборотная вода поступает в корпуса фабрики по двум трубопроводам - на гидротранспорт хвостов.

Оборотная вода подается в процесс на гидроуплотнение оборудования, пылеулавливание, охлаждение оборудования, гидротранспорт хвостов, смыв полов, галерей, для приготовления реагентов. Для процесса измельчения оборотная вода подается на расходный бак главного корпуса, где смешивается с теплой водой (вода скрубберов), нагреваясь до 15-18°С.

Свежая техническая вода поступает на фабрику из озера Имандра по двум водоводам от насосной станции второго подъема.

Свежая вода используется для охлаждения: компрессорных установок, вакуум-насосов, маслостанций дробилок и землесосов, для приготовления реагентов. Вода, поступающая на охлаждение компрессоров, повторно используется для охлаждения двигателей мельниц и в пенные желоба перечистных операций.

Не нашли, что искали? Воспользуйтесь поиском: