ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Основы теории и расчетные формулы

Лабораторная работа 1

Выбор материала и толщины многослойной футеровки

Цель работы

Освоение методики проведения проектного и поверочного расчетов футеровки печи, удовлетворяющей предъявляемым требованиям.

Основы теории и расчетные формулы

Футеровка современных промышленных печей выполняется многослойной. Как правило, первый слой выполняется из огнеупорного материала. Огнеупорными называются материалы, которые могут в течение длительного времени при температуре свыше 1500°С сохранять механическую прочность. Как правило, это наиболее дорогостоящие материалы в конструкции печей.

К теплоизоляционным материалам, которые применяются в следующих слоях футеровки, предъявляются следующие требования:

· низкий коэффициент теплопроводности;

· стойкость при относительно высоких температурах;

· строительная прочность;

· невысокая стоимость.

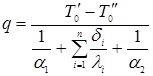

Потери теплоты через плоскую многослойную футеровку описываются формулой

(1)

(1)

где  – температура среды в рабочем пространстве печи, К;

– температура среды в рабочем пространстве печи, К;

температура среды, окружающей печь, К;

температура среды, окружающей печь, К;

n – количество слоев футеровки;

и

и  – коэффициенты теплоотдачи к внутренней поверхности футеровки и от наружной поверхности футеровки к окружающей среде, соответственно, Вт/(м2×К);

– коэффициенты теплоотдачи к внутренней поверхности футеровки и от наружной поверхности футеровки к окружающей среде, соответственно, Вт/(м2×К);

–толщина i –го слоя футеровки, м;

–толщина i –го слоя футеровки, м;

– коэффициент теплопроводности материала i –го слоя футеровки, Вт/(м×К)

– коэффициент теплопроводности материала i –го слоя футеровки, Вт/(м×К)

Будем использовать обозначение  для температуры на i -ой границе слоев футеровки.

для температуры на i -ой границе слоев футеровки.

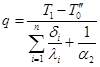

Обычно полагают, что интенсивность теплоотдачи на внутренней поверхности футеровки достаточно велика ( ), что позволяет считать заданной температуру этой поверхности

), что позволяет считать заданной температуру этой поверхности  , которая становится равной температуре контактирующей с ней среды (

, которая становится равной температуре контактирующей с ней среды ( ); при этих условиях формула (1) принимает вид

); при этих условиях формула (1) принимает вид

. (2)

. (2)

Проектный расчет футеровки обычно начинают, считая заданными температуру окружающей среды  и температуру наружной поверхности кладки печи

и температуру наружной поверхности кладки печи  (определяется требованиями безопасности и зависит от доступности наружной поверхности кладки для контакта с персоналом, класса опасности помещения и т.п.). Поскольку коэффициент теплоотдачи свободной конвекцией от наружной поверхности к окружающей среде

(определяется требованиями безопасности и зависит от доступности наружной поверхности кладки для контакта с персоналом, класса опасности помещения и т.п.). Поскольку коэффициент теплоотдачи свободной конвекцией от наружной поверхности к окружающей среде  достаточно хорошо аппроксимируется выражением

достаточно хорошо аппроксимируется выражением

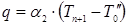

, (3)

, (3)

где  – это температура наружной поверхности кладки печи (для футеровки, состоящей из n слоев, для нее будем использовать обозначение

– это температура наружной поверхности кладки печи (для футеровки, состоящей из n слоев, для нее будем использовать обозначение  ), выраженная в градусах Цельсия, то знание перечисленных величин позволяет оценить тепловые потери по формуле Ньютона–Рихмана

), выраженная в градусах Цельсия, то знание перечисленных величин позволяет оценить тепловые потери по формуле Ньютона–Рихмана

. (4)

. (4)

После этого может быть найдено требуемое суммарное тепловое сопротивление стенки

. (5)

. (5)

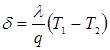

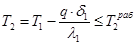

Для случая однослойной футеровки (n =1) по известным потерям теплоты через кладку и температуре внутренней поверхности футеровки, выбрав огнеупорный материал, можно сразу найти его толщину

. (6)

. (6)

Для случая двухслойной футеровки даже при выбранных материалах слоев задача (с точки зрения математики) имеет бесконечное множество решений; однако и выбор материалов слоев не всегда однозначен. Обычно материал огнеупорного слоя выбирают исходя из требуемой рабочей температуры  (она должны быть не меньше

(она должны быть не меньше  ) и (если они имеются) требований к химическим особенностям, вытекающим из характера процесса в рабочем пространстве печи. Толщина огнеупорного слоя должна быть такой, чтобы на границе с теплоизоляционным слоем обеспечить температуру

) и (если они имеются) требований к химическим особенностям, вытекающим из характера процесса в рабочем пространстве печи. Толщина огнеупорного слоя должна быть такой, чтобы на границе с теплоизоляционным слоем обеспечить температуру  , которая не превышает рабочей температуры для предполагаемого теплоизоляционного материала

, которая не превышает рабочей температуры для предполагаемого теплоизоляционного материала

; (7)

; (7)

задавшись этой температурой на границе слоев и зная температуру на внешней границе двухслойной футеровки  , можно вычислить соответствующее им значение толщины теплоизоляционного слоя

, можно вычислить соответствующее им значение толщины теплоизоляционного слоя

(8)

(8)

Если окажется, что суммарная толщина ( ) такой двухслойной футеровки слишком велика и не удовлетворяет наложенным ограничениям, подбирают трехслойную футеровку, обладающую таким же суммарным тепловым сопротивлением (5), но меньшей толщиной ввиду того, что в качестве третьего слоя выбирают теплоизоляционный материал, имеющий более низкие значения коэффициента теплопроводности (что обычно соответствует и более низким значениям рабочей температуры).

) такой двухслойной футеровки слишком велика и не удовлетворяет наложенным ограничениям, подбирают трехслойную футеровку, обладающую таким же суммарным тепловым сопротивлением (5), но меньшей толщиной ввиду того, что в качестве третьего слоя выбирают теплоизоляционный материал, имеющий более низкие значения коэффициента теплопроводности (что обычно соответствует и более низким значениям рабочей температуры).

В справочной литературе обычно значения коэффициентов теплопроводности огнеупорных и теплоизоляционных материалов (таблица 1) приводятся не в виде констант, а в виде температурных зависимостей (обычно линейных), что не вносит особенных затруднений в использование формул (6)–(8): просто входящие в них значения  должны быть подсчитаны в соответствии с известными значениями температур границ слоев, входящими в эти же формулы.

должны быть подсчитаны в соответствии с известными значениями температур границ слоев, входящими в эти же формулы.

Поверочный расчет проводят для определения плотности потока тепловых потерь и температур на границах слоев футеровки с уже выбранными материалами и толщинами слоев (температура на внутренней поверхности кладки и температура окружающей среды, как и в проектном расчете, тоже заданы). Проводят его по формуле (2), но поскольку входящие в эту формулу величины  и

и  зависят от температурного поля стенки, расчет этот проводят с использованием метода последовательных приближений. В ходе расчета уточнение величины плотности теплового потока сопровождается уточнением температур на границах слоев (по формулам (6)–(8), в которых искомой величиной является температура на правой границе соответствующего слоя).

зависят от температурного поля стенки, расчет этот проводят с использованием метода последовательных приближений. В ходе расчета уточнение величины плотности теплового потока сопровождается уточнением температур на границах слоев (по формулам (6)–(8), в которых искомой величиной является температура на правой границе соответствующего слоя).

Алгоритм поверочного расчета состоит из следующих этапов:

1.Задание начального приближения для наружной температуры поверхности печи  и вычисление коэффициента теплоотдачи по формуле (3).

и вычисление коэффициента теплоотдачи по формуле (3).

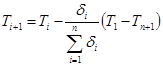

2.Вычисление начальных приближений для температуры на границах слоев (исходя из линейного закона изменения по всей толщине футеровки):

, i =1,… n

, i =1,… n

3.Вычисление средних температур  , коэффициентов теплопроводности

, коэффициентов теплопроводности  , тепловых сопротивлений

, тепловых сопротивлений  каждого из слоев, и их суммирование.

каждого из слоев, и их суммирование.

4.Вычисление нулевого приближения для плотности теплового потока по формуле (2).

5.Переход к очередной итерации: запоминание прежней версии плотности теплового потока: q *= q.

6.Для каждого слоя футеровки повторение расчетов, описанных в п.3, с уточнением температуры на правой границе слоя  (i =1,… n)

(i =1,… n)

7. Уточнение коэффициента теплоотдачи по формуле (3).

8.Вычисление очередного приближения для плотности теплового потока q по формуле (2).

9. Если D q =| q – q *| > Dдоп, возврат к п.5

Таблица 1 –Теплофизические характеристики основных огнеупорных и теплоизоляционных материалов

| Материал | l, Вт/(м×К) | Сp/ Дж/(кг×К) | r, кг/м3 | Температура применения, оС |

| Динас обычный | 0,815 + 0,00067×t | 870 + 0,193×t | 1900...2000 | |

| Динас высокоплотный | 1,58 + 0,00038×t | 870 + 0,193×t | 2000...2100 | |

| Шамот | 0,7 + 0,00064×t | 865 + 0,210×t | 1800...2000 | |

| Шамот класса А | 0,88 + 0,00023×t | 865 + 0,210×t | 1800...1900 | |

| Многошамотные изделия | 1,04 + 0, 00015×t | 865 + 0,210×t | 2300...2800 | |

| Каолин плотный | 1,75 + 0,00086×t | 865 + 0,210×t | 2400...2500 | |

| Полукислые изделия | 0,71 + 0,00070×t | 868 + 0,190×t | 2350...2500 | |

| Глиняный кирпич | 0,465 + 0,0052×t | — | — | |

| Высокоглиноземистый: | ||||

| ВГО-45 | 0,84 + 0,00058×t | 835 + 0,250×t | ||

| ВГО-62 | 1,76 – 0,00023×t | 835 + 0,250×t | ||

| ВГО-72 | 1,76 – 0,00023×t | 835 + 0,250×t | ||

| Муллит и корунд на глиняной связке | 2,1 + 0,0018×t | 795 + 0,210×t | 2700…2900 | |

| Муллит литой | 28 – 0,023×t | 835 + 0,210×t | ||

| Корунд литой | 58 – 0,029×t | 880 + 0,210×t | ||

| Магнезит | 6,28 – 0,0027×t | 1050 + 0,145×t | 2600...2800 | |

| Смолодоломит | 1,86 – 0,00078×t | 2700...2850 | ||

| Форстерит обычный | 1,63 – 0,00040×t | 900 + 0,210×t | 2350...2500 | |

| Форстерит насадочный | 4,23 – 0,0016×t | 900 + 0,210×t | 2350...2500 | |

| Шпинель | 5,1 – 0,0035×t | 2850...2900 | ||

| Тальк | 1,05 + 0,00031×t | |||

| Хромомагнезит | 2,8 – 0,00087×t | 2700...2850 | ||

| Магнезитохромит | 4,1 – 0,0016×t | 2800...2900 | >1500 | |

| Цирконий | 1,3 + 0,00064×t | 540 + 0,12×t | ||

| Циркон | 2,1 – 0,00093×t | 530 + 0,125×t | З100...3400 | |

| Карборунд: | ||||

| рефракс | 37,1 – 0,0344×t | 960 + 0,145×t | >2500 | |

| карбофракс | 2,62 – 0,00116×t | >2000 | ||

| Графит: 20% С | 3,7 | 1800...1900 | >2500 | |

| 50% С | 5,42 | 1800...1900 | >2500 | |

| Углерод | 3,14 + 0,0021×t | 1350...1650 | >2500 | |

| Углерод графитизированный | 7,9 + 0,014×t | — | 1350...1650 | >2500 |

| Материал | l, Вт/(м×К) | Сp/ Дж/(кг×К) | r, кг/м3 | Температура применения, оС |

| Огнеупорный бетон | ||||

| (наполн.–шамот, динас) | ~0,45 | >1700 | ||

| (наполн. —хромит) | 1,97 при 400 °С 3,02 при 800 °С | |||

| Железобетон набивной | 0,7 | — | ||

| Шлакобетон | 1,55 | — | ||

| Шамот легковес: | ||||

| ШЛБ-0,4.. | 0,116 + 0,00016×t | |||

| ШЛБ-0,8. | 0,225 + 0,00022×t | |||

| ШЛБ-1,0. | 0,314 – 0,00035×t | |||

| ШЛБ-1,3. | 0,465 + 0,00038×t | |||

| Динас-легковес ДнЛ-1,0 | 0,29 + 0,00037×t | |||

| Высокоглинозем-легковес | 0,7 | 1300...1350 | ||

| Карборундовый легковес | 0,93…1,62 | |||

| Диатомовый кирпич | 0,116 + 0,00015×t | — | ||

| Диатомит | ||||

| естественный | 0,163 + 0,00043×t | |||

| молотый. | 0,091 + 0,00028×t | 400...500 | ||

| Зонолит (вермикулит) | 0,072 + 0,00026×t | 150...250 | ||

| Вермикулитовые плиты | 0,081 + 0,00023×t | |||

| Трепел сухой, порошок | 0,105 + 0,00028×t | |||

| Асбестовый картон | 0,157 + 0,00014×t | 1000...1250 | ||

| Асбозурит | 0,162 + 0,00017×t | — | ||

| Пеношамот | 0,28 + 0,00023×t | — | ||

| Пенодинас | 0,8 | . 920 | — | |

| Ультралегковес | 0,14…0,24 | — | ||

| Пеноглинозем | 1,65 | — | ||

| Пенобетонные блоки | 0,099…0,122 | 400...500 | ||

| Пенодиатомит | 0,093 + 0,00020×t | __ | 230...430 | |

| Пеностекло | 0,124…0,16 | _ | 290...450 | — |

| Стекловолокно | 0,029 + 0,00029×t | — | 100...200 | |

| Шлаковая вата марки 200 | 0,048 + 0,00014×t | < 200 | ||

| Минеральная вата | 0,053 + 0,00018×t | |||

| Минеральный войлок | 0,058…0,076 | 250...300 | _ | |

| Каолиновая вата ВК | 0,03 + 0,0002×t | 870 + 0,21×t | ||

| Каолиновая вата (плиты) | 0,12 + 0,0016×t | 870 + 0,21×t | ||

| Плиты полужесткие из минеральной ваты | 0,05 + 0,0002×t | |||

| Перлит вспученный (засыпка) | 0,06 + 0,000116×t | |||

| Совелитовый порошок (засыпка) | 0,1 + 0,000116×t |

Продолжение таблицы 1 –Теплофизические характеристики основных огнеупорных и теплоизоляционных материалов

Не нашли, что искали? Воспользуйтесь поиском: