ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Складування сировини

Курсова робота

на тему:

«Цех виробництва газосилікатних блоків»

Виконав:

студент IV курсу,

ФБА, групи ТБК-42

Конюшик Р.М.

Перевірив:

доц. Гарніцький Ю.В.

Рівне-2011

Зміст

1.Характеристика асортименту, вимоги до сировини і готової продукції……

2.Обґрунтування технології, розробка схеми технологічного процесу………

3.Проектування складу ніздрюватого бетону…………………………………..

4.Режим роботи та підбір автоклава……………………………………………..

5. Розрахунок матеріального балансу……………………………………………

6.Видобування і транспортування сировини…………………………………….

7. Складування сировини…………………………………………………………

8.Вибір обладнання на основних стадіях виробництва…………………………

9. Теплотехнічний розрахунок автоклавного процессу…………………………

10.Основні техніко - економічні показники……………………………………..

11. Заходи охорони праці…………………………………………………………

12.Технологічний контроль виробництва………………………………………..

13. Література……………………………………………………………………...

1.Характеристика асортименту, вимоги до сировини і готової продукції

1.1. Матеріали для приготування бетонів

Цемент

Цемент ДСТУ БВ.2.7-46-96 приймаємо марки 400.Хімічний склад цементу (з вмістом СзS ≥50% і СзА≤6%). дозволяє віднести його до морозостійкого і корозійностійкого. Введення активної гідравлічної добавки (гранульованого доменного шлаку) перешкоджає вилуговуванню цементу і дозволяє застосовувати його у виробництві бетонів, що працюють під дією морських і грунтових вод. Однорідність і висока дисперсність зернового складу цементу, отриманого в замкнутому циклі помелу строго дозоване введення добавок дозволяють отримати цементний камінь однаково щільний по усій глибині. Це перешкоджає його руйнуванню при поперемінному заморожуванні і відтаванні, при попаданні в мікротріщини атмосферної вологи, агресивних розчинів органічних і мінеральних сполук, морських і грунтових вод. Висока міра подрібнення дозволяє отримати цемент з вищими міцнісними показниками в ранні терміни тверднення, з великим запасом міцності в 28-добовому віці.

. Фізико-механічні властивості ПЦ 400:

· питома поверхня S = 300 м2/кг;

· об'ємна вага в рихлому стані - 1050 кг/м3;

· терміни схоплювання: початок - 2 години

кінець - 4годин;

· міцність при стиску: у віці 2 діб - не нижче 30 Мпа;

у віці 28 діб - не нижче 42 Мпа.

Портландцемент втрачає активність при нижчих температурах, ніж шлакопортландцемент тому його застосування можливе при нижчій позитивній температурі.

Вапно

Хімічний склад грудкового вапна I сорту (за завданням):

- Активні СаО+МgО, не менше: 90%

- Активний МgО, не більше: 5%

- СО2, не більше: 5%

Грудкове, подрібнене та порошкоподібне вапно може, відвантажуватись навалом, а подрібнене і порошкоподібне - і упакованим у паперові мішки за ГОСТ 2226 або поліетиленові пакети чи мішки. Допускається застосовувати мішки або пакети із паперу чи інших синтетичних матеріалів, які забезпечують збереження продукції. Маса нетто окремого пакета з вапном може бути від 1 до 10 кг, а мішка - понад 10 і до 50 кг. Відхилення від номінального значення маси вапна у пакеті чи мішку має не перевищувати 1 %. Маркування наносять способом друку або штампуванням на зовнішню поверхню кожного пакета або мішка з вапном у будь-якій його частині.

Пісок

Пісок приймаємо дрібний з вологістю 8%, який буде доставлятися автотранспортом за 5 км(згідно завдання). Модуль крупності становитиме - 2. Вміст у піску зерен з розмірами 5-10 мм повинен бути не більше як 5%.

За існуючими нормами для природного піску вміст пилуватих та глинястих домішок допускається не більше 3%, а для штучноподрібненого не більше 5%. Пилуваті і глинясті домішки підвищують водопотребу бетонної суміші, погіршують зчеплення піску з цементним тістом, знижують міцність бетону. Органічні домішки дуже шкідливі для бетону, їх вміст в заповнювачах допускається не більше 1%.

Алюмінієва пудра

Пудра алюмінієва пігментна випускається по ГОСТ 5494 двох марок: ПАП- 1 і ПАП- 2(приймаємо ПАП- 1).Частки алюмінію в пудрі мають пластинчату форму і покриті тонкою оксидною і жировою плівкою. Пудра є легкопачкающим продуктом сріблисто-сірого кольору, що не містить видимих неозброєним оком чужорідних домішок.

Насипна щільність пудри складає близько 0,15-0,30 г/см3, зміст активного алюмінію - 85-93%. Середня товщина пелюсток складає приблизно 0,25-0,50 мкм, а середній лінійний розмір 20-30 мкм. Насипна щільність пудри, зміст активного алюмінію і середній розмір часток не регламентуються.

Фізико-хімічні показники:

| Найменування показника | Марка пудри ПАП-1 | |

| Покриваюча здатність на воді, см2/г, не менше | ||

| Гранулометричний склад: | 1.0 | |

| Залишок на ситі, % маси, не більш | - | |

| (номери сіток по ГОСТ 6613) | - | |

| Здатність спливати, %, не менше | ||

| Fe | 0,5 | |

| Si | 0,4 | |

| Cu | 0,05 | |

| Вміст домішок, % маси, не більш | Мп | 0,01 |

| Вологість | 0,2 | |

| Жирові добавки | 3,8 |

Гіпс

Гіпсовий камінь повинен відповідати вимогам ГОСТ 4013 - 82. Теоретичний склад гіпсу за масою, %: СаО — 32,56; 503 — 46,51; Н20 — 20,93. Твердість його за шкалою Мооса — 2, густина— 2,3—2,4 г/см3, розчинність — 2,05 г/л. Найбільша розчинність гіпсу при 32—40 °С. Гіпс —поганий провідник теплоти, його теплопровідність становить 0,298 Вт/(м2 ∙ °С). Кристалізується Са504 2Н20 у вигляді призм моноклінної сингонії і має досконалу спайність в одному напрямку.

Вода

Вода яка використовується чиста, без шкідливих домішок, вміст сульфатів в ній неперевищує 1% маси води.

1.2. Характеристика готової продукції

Основними показниками ніздрюватого бетону є марка за середньою густиною у сухому стані від D 300 до D 1200, клас (марка) за гарантованими значеннями міцності бетонів на стиску від В 0,35 (М5) до B15 (М200) і марка за морозостійкості від F15 до F100.

Неармовані стінові блоки (камені) з ніздрюватого бетону за типом і розмірами поділяються на основні (6 типів, номінальні розміри (мм) від 300x300x600 (1 тип) до 200x200x600 (6 тип); для кладки внутрішніх стін (3 типа), від 300x300x300 (7 тип) до 300х200х300 (9 тип) та інші(всьго 14 типів).

Крім того, допустимі відхилення від розмірів і показники зовнішньою виду блоків, панелей повинні відповідати затвердженим еталонам і нормативним даним.

Блоки мають форму прямокутного паралелепіпеда, торці якого можуть бути плоскими або мати профіль "паз-гребінь".

Тип і розмір блоків наведено в таблиці 1.

Таблиця 1

| Тип блоків | Розміри блоків, мм | ||

| довжина | товщина | висота | |

| А – для мурування стін | |||

| 1C |

Дозволяється за замовленням разовим (ЗР) виготовлення блоків інших розмірів за умови дотримання всіх інших вимог цього стандарту. Блоки такого типу позначають літерами "ЗР".

Умовне позначення блоків при замовленні складається з призначення і типу блоків, розмірів блоків за довжиною, товщиною і висотою в міліметрах, марки бетону за середньою густиною, класу бетону за міцністю, марки бетону за морозостійкістю, типу мурування блоків (на розчині – "Р", на клеї – "К"), позначення цього стандарту.

Приклади умовного позначення блоків:

Блоки для мурування стін, тип 1С, довжина 600, товщина 500, висота 200 мм, марка бетону за середньою густиною D 600, клас бетону В2,5 (М35), марка за морозостійкістю F25.

Блоки А1С-600  -D500-В2,5(М35)-F25-К-ДСТУ Б В.2.7-137:2008.

-D500-В2,5(М35)-F25-К-ДСТУ Б В.2.7-137:2008.

Блоки мають відповідати вимогам цього стандарту, виготовлятися згідно з технологічним регламентом, затвердженим в установленому на підприємстві порядку.

Сировинні матеріали для виготовлення блоків мають відповідати вимогам ДСТУ Б В.2.7-45.

Марку бетону автоклавного тверднення за середньою густиною D, клас бетону за міцністю на стиск В наведено в таблиці 2.

Таблиця 2

| Марка бетону за середньою густиною | Середня густина, кг/м3 | Клас бетону за міцністю на стиск |

| D 600 | В2,5 |

Значення міцності бетону на стиск і відповідне значення марки за міцністю М, класу бетону В наведено в таблиці 3.

Таблиця 3

| Марка бетону за міцністю на стиск | Клас бетону за міцністю на стиск | Міцність бетону на стиск, МПа, не менше |

| М 35 | В2,5 | 3,62 |

Нормована відпускна міцність бетону блоків повинна бути не менше:

– 100 % для бетону автоклавного тверднення при гарантуванні виробником досягнення проектної марки бетону у віці 28 діб з дня виготовлення.

Марка бетону блоків за морозостійкістю повинна бути, не менше:

– F25 для зовнішніх стін;

– F15 для внутрішніх стін і перегородок.

Ефективна питома активність природних радіонуклідів бетону блоків не повинна перевіщувати 370 Бк/кг згідно з ДБН В.1.4-1.01.

Значення відхилень геометричних розмірів та форми блоків не повинні перевищувати наведених у таблиці 4.

Таблиця 4

| Назва показника | Значення показника, мм мурування на клеї |

| Відхилення за розмірами: – довжина; – товщина; – висота | Е2 Е2 Е1 |

| Відхилення від прямолінійності грані, не більше | |

| Відхилення від прямокутності на 1 м довжини грані, не більше | |

| Відбитості кутів, не більше двох на одному блоці глибиною, не більше | |

| Відбитості ребер на одному блоці у сумі не більше довжини поздовжнього ребра і глибиною, не більше | |

| Примітка.Пошкодження кутів та ребер глибиною до 3 мм (мурування на клеї) не є дефектами. |

Блоки відносяться до негорючих вибухобезпечних виробів, що не виділяють токсичних речовин (ДСТУ Б В.2.7-19, ГОСТ 12.1.044, ДБН В.1.1-7).

2.Обґрунтування технології, розробка схеми технологічного процесу

Загальним в технології газосилікатів є послідовне здійснення таких технологічних процесів: транспортування, складування, підготовка сировинних матеріалів, виготовлення та формування маси та виробів, твердіння, калібровка, складування готових виробів.

При литтєвій технології ніздрювато – бетонної суміші відрізняються підвищеною рухливістю за рахунок високого водовмісту (водотверде відношення В/Т = 0,6, текучість за Сутардом ~ 25см). Спучування маси відбувається у нерухомих формах протягом 20-50 хвилин, визрівання 2-6 годин.

Технологічна схема виготовлення виробів з газосилікату за литтєво – різальною технологією приведена на рис.1. Вона передбачає мокре подрібнення кремнезистого компоненту (піску) до отримання шламу густиною 1600-1800 кг/м3, та сухий помел вапна у молотковій дробарці з подальшим подрібненням в кульовому млині разом з піском з малою вологістю з подальшим подаванням пневмокамерною помпою у бункер в’яжучого.

Емульсія та вода зберігаються в ємкостях. Зі складів матеріали дозують ваговими або об’ємними дозаторами. Так як вапно має крупність 0-100мм то його потрібно подрібнювати. Для цього застосовують молоткові дробарки. Гіпс обробляти не потрібно, так як даний матеріал потрапляє на завод вже в обробленому стані.

Пісок зі штабельного складу грейферним краном подається на гуркіт, де розділяється на фракції. За допомогою тарілчастого живильника пісок поступає у кульовий млин, де відбувається мокрий помел. Отриманий шлам поступає у шламбасейн. Їх використовують для зберігання, перемішування і коректування шламу. Звичайно шламбасейнів використовують не менше трьох: в один подають шлам з млина, у другому коректується його водовміст, з третього береться дозований шлам який поступає у газобетонозмішувач. Шлам необхідно безперервно перемішувати, щоб не змінювалася його середня густина.

Всі компоненти (враховуючи гіпс) подають на змішування в газобетонозмішувач в який також завантажують приготовлену водну суспензію газоутворювача після 2-3 хвилин перемішування компонентів. Далі газобетонну суміш заливають у металеві форми з допомогою гнучких рукавів змішувача з таким розрахунком, щоб після спучування суміші форма була наповнена вщердь.

Відформовані вироби витримують впродовж 2-6 годин на теплій підлозі, в яку вмонтовані водяні регістри для поліпшення умов спучування і тужавлення газобетонної суміші. Коли бетонна суміш досягає пластичної міцності 0,015-0,03 Мпа, надлишок суміші „окраєць” зрізають туго натягнутими струнами та застосовують для повторного використання.

Потім знімається опалубка, та моноліт розрізається на блоки заданих розмірів за допомогою спеціальних машин, робочим (різальним органом) яких є струни.

На спроможність суміші до газовиділення і спучення впливає ряд факторів, які доцільно розділити на внутрішні, які обумовлюють початковий стан цементно-піщаної суміші і зовнішні, які визначають умови їх спучення. Друга група факторів визначає зміни, які мають місце в процесі приготування і формування газобетонної суміші, в тому числі зміни зовнішніх умов спучення маси.

Із факторів першої групи найбільш суттево впливають на технологічні параметри фізико-хімічні властивості сировинних матеріалів, якими можливе регулювання процесом спучення.

Фактори другої групи в основному визначає прийнята технологія і технологічні характеристики обладнення, яке використовується. Параметри перемішування суміші, висота масиву при формуванні – найбільш важливі з них.

Вироби подаються на автоклавну обробку, а після неї на пост опорядження та на склад готової продукції, де і зберігаються.

3.Проектування складу газосилікатної суміші

Розрахунок проводимо на базовий виріб 600х500х200 мм. Середня густина газосилікату 500 кг/м3, міцність 2,5 МПа, в’яжуче вапняно – силікатне (вапно 12,6%, пісок 58,4%, гіпс 3,4%, цемент 19,8%), технологія литтєво – різальна.

Пісок = 292 кг.

Вапно = 63 кг.

Гіпс = 17 кг.

Цемент =99 кг.

Пудра алюмінієва = 0,47 кг.

4.Режим роботи та підбір автоклава

Режим роботи формовочного і автоклавного відділення:

Річний час: Тр = 365-110 = 255 діб (ремонт у вихідні дні)

або 255 ∙ 3 ∙ 8= 6120 год/рік, на місяць 510 год.

Режим роботи підготовчого відділення: 255∙2∙8= 4080 год/рік, на місяць 340 год.

Приймаємо автоклав СМ-1268, який одночасно може вміщувати 3 вагонетки Л-341. На вагонетці розміщенні вироби у 7 рядів, де по ширині з 1 по 6 ряд по 3 вироби, а на 7 ряді – 1 виріб. По довжині вагонетки вироби розміщені по 10 виробів.

В результаті чого на 1 вагонетці розміщено:

Nв=(3∙6+1)∙10=190 виробів.

В автоклаві кількість виробів складе:

NА= Nв∙n=190∙3=570 виробів, де n -кількість вагонеток.

Режим твердіння в автоклаві: прогрів 1 год + піднімання тиску до 0,8 MПа – 1,5 год, витримування – 10 год, зниження тиску – 1,5 год, вакуумування – 1,5 год, разом 15,5 год.

Кількість автоклавів:

автоклави.

автоклави.

Приймаємо 4 автоклави з врахуванням того що 1 запасний.

| Характеристика вагонетки Л-341 |

| Вантажопідйомність – 10т Маса – 1,26 т Розміри: -довжина – 6330 мм - ширина - 1600 |

| Характеристика автоклава СМ-1268 |

| Внутрішній діаметр – 2 м Довжина корпусу – 17000 мм Розміри: -довжина – 18780 мм |

5. Розрахунок матеріального балансу

1) Продуктивність цеху з врахуванням браку 5% за рік становить:

Q = 25000  1,05 = 26250 м3/рік.

1,05 = 26250 м3/рік.

2) Кількість виробів, які випускає завод за рік:

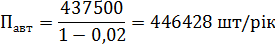

3) Приймаємо, що брак при запарюванні в автоклаві становить 2%, тоді кількість блоків, яка подається в автоклав становитиме:

4) Маса сухої суміші з врахуванням води зв’язування при запарюванні:

Маса сухого блоку:

Маса сухої суміші:

5) Відношення маси в’яжучого до маси піску становить 1:1, тоді маса в’яжучого рівна масі піску і становить:

6) Частка цементу у в’яжучому рівна 0,45, тоді його витрата становить:

Втрати цементу при транспортуванні становлять 2%, тоді остаточна його витрата буде становити:

Частка вапна у в’яжучому рівна 0,5, тоді його витрата становить:

Маса технічного вапна становить:

Втрати вапна при його транспортуванні становлять 2%, тоді остаточна його витрата буде становити:

Частка гіпсу у в’яжучому рівна 0,05, тоді його витрата становить:

Втрати гіпсу при його транспортуванні становлять 2%, тоді остаточна його витрата буде становити:

7) Витрата піску кар’єрної вологості становить:

Втрати піску при його транспортуванні становлять 3%, тоді остаточна його витрата буде становити:

8) Витрати води при величині водо-твердого відношення рівній 0,35 становлять:

9) Кількість алюмінієвої пудри при її витраті 470 кг/м3 становить:

Втрати алюмінієвої пудри при його транспортуванні становлять 2%, тоді остаточна її витрата буде становити:

| Матеріал | Одиниця виміру | Витрати | Фонд робочого часу | ||||

| рік | місяць | доба | зміна | год | |||

| Пудра ПАП | кг | 12589,3 | 1049,1 | 49,6 | 24,8 | 3,1 | |

| Вапно | т | 4408,2 | 367,3 | 17,28 | 8,64 | 1,08 | |

| Пісок | т | 750,4 | 35,2 | 17,6 | 2,2 | ||

| Цемент | т | 307,5 | 14,4 | 7,2 | 0,9 | ||

| Вода | кг | 468,75 | 22,08 | 11,04 | 1,38 | ||

| Гіпс | т | 34,2 | 1,6 | 0,8 | 0,1 | ||

| Вироби | м3 | 2187,5 | 68,64 | 34,32 | 4,29 | ||

| Вироби | шт | 1166,4 | 583,2 | 72,9 | |||

| Розчинна суміш | т | 23150,8 | 1929,2 | 60,48 | 30,2 | 3,78 |

6.Видобування і транспортування сировини

Розробка в кар'єрі здійснюється у два етапи: зняття розкриву і добування корисної копалини (сировини). Розкрив проводять в теплий час року з упередженням видобування сировини близько 6 місяців. В залежності від висоти корисного шару видобування сировини проводяться за один або два виступи (максимальна висота виступу 10... 15 м). Розкривні роботи можна вести наступними способами: гідромеханізацією (легкозмивні породи,наприклад, пісок) з висотою розкриву до 20м); тракторними скреперами (висота розкриву до 2 м); екскаваторами типу пряма лопата в комбінації із залізничним транспортом (висота розкриву до 10 м); роторними багато-ковшевими екскаваторами разом із стрічковими конвеєрами і навантаженням у транспортні засоби (висота розкриву 10... 15 м).

Годинна продуктивність кар'єру з урахуванням втрат сировини складає, т/год:

Q=

де Вп - питомі витрати сировини кар'єрної вологості на 1 т готової продукції, т; N -число діб роботи кар'єру на рік; п - число змін на добу;  - число годин роботи за зміну; к - коефіцієнт використання здобутої сировини (к = 0,9...0,95):

- число годин роботи за зміну; к - коефіцієнт використання здобутої сировини (к = 0,9...0,95):

Q=  =6,6 т/год

=6,6 т/год

· Обсяг (об'єм) розкривних робіт:

Vp = Shp

де S - площа розкриву, м2; hp - висота розкриву, м.

Vp = 4,8  8= 38,4 м3.

8= 38,4 м3.

Площу розкривних робіт розраховують виходячи з річної продуктивності кар'єру: S= Q1 / hp = 2,6/10= 0,26 м2.

де Q1 - річна продуктивність кар'єру на корисну породу, м3; hp - висота пласта (шару) корисної породи, м.

· Мінімально необхідна місткість ковша екскаватора: розраховується за формулою:

V=

де  - тривалість одного циклу черпання ковша екскаватора, с(для екскаватора ЕКГ4-8 біля 50, типу ЕКГ 4-6- біля 35…45с);

- тривалість одного циклу черпання ковша екскаватора, с(для екскаватора ЕКГ4-8 біля 50, типу ЕКГ 4-6- біля 35…45с);  - коефіцієнт наповнення ковша(0,7…0,9);

- коефіцієнт наповнення ковша(0,7…0,9);  коефіцієнт використання екскаватора протягом часу(0,85…0,9);

коефіцієнт використання екскаватора протягом часу(0,85…0,9);  - коефіцієнт розрихлення породи 0,8…0,6;

- коефіцієнт розрихлення породи 0,8…0,6;  - середня густина породи у природньому стані 1,7…1,8 т/м3.

- середня густина породи у природньому стані 1,7…1,8 т/м3.

V=  = 0,1 м3.

= 0,1 м3.

Приймаємо одноківшевий екскаватор пряма лопата з Э-1003 технічні характеристики якого наведені в таблиці 5.1.

Таблиця 5.1.

| № | Параметри | |

| Місткість ковша екскаватора, м3 | 1,0 | |

| Довжина стріли | 6,7 | |

| Довжина рукояті, м | 4,9 | |

| Найбільший радіус різання,м | 9,8 | |

| Найбільша висота різання,м | 5,5 | |

| Найбільша висота розвантаження,м | 5,5 | |

| Найбільший радіус вивантаження,м | 8,0 | |

| Потужність,кВт | ||

| Маса екскаватора | 28,6 | |

| Висота забоїв,м | 2,0 |

· Кількість одиниць пересувного ешелону визначають за формулою:

N=

де G - тонаж вантажу, який підлягає перевезенню в одиницю часу між двома пунктами, т; G1- кількість вантажу, яку може перевезти одиниця пересувного ешелону за одиницю часу, т. Кількість вантажу, який може перевезти одиниця пересувного ешелону за одиницю часу визначається за формулою:

G1= q

де q - вантажопідйомність автомашини, т; Т - розрахунковий відрізок часу (тривалість однієї зміни), хв.;  - коефіцієнт використання вантажу з урахуванням розрихлення породи (0,7... 0,9);

- коефіцієнт використання вантажу з урахуванням розрихлення породи (0,7... 0,9);  - час обігу однієї машини, хв.

- час обігу однієї машини, хв.

Час обігу однієї автомашини визначають за рівнянням:

T=t1+t2+t3+t4+t5

де t1…t5 - відповідно час завантаження, час пробігу з вантажем, час розвантаження, час зворотного пробігу, час маневрування в хвилинах.

Час завантаження:

t1=qte/Vej60

де q- вантажопідйомність автомашини, т; te - тривалість однієї екскавації (для екскаватора типу ЕКГ - 50 с, для екскаваторів типу ЕВГ - 35...45 с); Ve - ємність ковша екскаватора, м3; j - середня густина породи, т/м3:

t1=10  50/1

50/1  60=3,3хв.

60=3,3хв.

Час пробігу з вантажем

t2=60  L/V

L/V

де L - відстань пробігу, км; V - швидкість руху автомашини, км/год /для автосамоскида 20 км/год:

t2=60  5/20=15хв.

5/20=15хв.

Час зворотного пробігу

t4=60  5/30=10хв.

5/30=10хв.

Час розвантаження t3 приймають 1 хв., час маневрування –t5= 3...4 хв.

Звідси: T=3,3+15+1+10+4=33,3хв.

G1= 10  16,2т. N=

16,2т. N=  =3

=3

Складування сировини

На усіх заводах є прийомні відділення піску, які представляють собою бункерний склад, бункери якого можуть бути розташовані нижче або вище нульової відмітки.

Переваги складу під землею: пісок який подається автосамоскидами або залізничним транспортом, розвантажується безпосередньо у бункера складу і при цьому не треба додаткових механізмів. Кожна вагонетка або самоскид можуть заповнювати бункера піском певної якості, що при необхідності дозволяє шихтувати пісок.

Склади, бункери які знаходяться над землею відрізняються більшою ємністю, їх зручніше обслуговувати, але для заповнення необхідні механізми які транспортують пісок поверх стрічкові конвеєри і вертикальні елеватори.

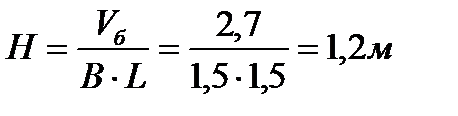

Конфігурація і розміри бункерів піску, які встановлюються у приймальному відділенні визначенні багаторічною практикою. Так, ширина випускних отворів бункерів повинна бути не менше критичної ширини (450х450мм), а довжина у 2-3 рази більше ширини. Висота бункерів не повинна перевищувати 3м, щоб не було значного тиску на стрічкові живильники, які звичайно використовують при його розвантаженні: кут похилу стінок бункерів повинен становити не менше 60° до горизонту, а істині кути та похил ребер не менше 50°. Місткість кожного бункера 15-25м3. сумарна корисна місткість кожного бункера піску повинна забезпечувати безперервну роботу заводу не менше ніж на протязі 1,5 год., коефіцієнт заповнення бункера 0,8-0,9. Так, як проектуємі заводи застосовують привізне вапно, для зберігання вапна використовують силосні склади, місткість яких залежить від потужності заводу і частоти подачі складових з матеріалами.

8.Вибір обладнання на основних стадіях виробництва

Цемент

Цемент зберігають у силосах в розрахунку на 7 діб. Доставляють залізничним транспортом.

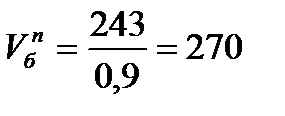

Розрахунок силосу:

Тоді об’єм силосу, з врахуванням коефіцієнту заповнення 0,9 повинен складати:

.

.

Знаходимо висоту силосу знаючи, його розміри поперечного перерізу та об’єм:

Приймаємо силос висотою 6 м.

Розрахунок бункеру для зберігання цементу на 2 год:

З врахуванням коефіцієнту заповнення 0,9 повинен складати:

Знаходимо висоту бункера:

Приймаємо висоту бункеру 1 м.

З врахуванням продуктивності вибираємо дозатор СБ-71А, з продуктивністю 4 т/год, яка повністю задовольняє годинну потребу.

| Характеристика дозатора СБ-71А |

| Продуктивність -4-25 т/год Габаритні розміри: довжина - 2000 мм ширина – 1460 мм висота – 1020 мм маса – 9,6 кг |

Вапно

Вапно частково подрібнюється. Силос вапна перед молотковою дробаркою повинен мати об’єм, який знаходимо виходячи з матеріального балансу.

де: рв – густина вапна, т/м3.

Тоді об’єм бункера, з врахуванням коефіцієнту заповнення 0,9 повинен складати:

.

.

Знаходимо висоту силосу знаючи, його розміри поперечного перерізу та об’єм:

Приймаю силос висотою рівною 6м.

Технічна характеристика стрічкового конвеєра КРУ – 350

| № п/п | Показники | Одиниця виміру | Значення |

| Продуктивність | т/год | ||

| Ширина стрічки | мм | ||

| Швидкість руху стрічки | м/с | 1,5 | |

| Діаметр барабанів: приводного натяжного | мм | ||

| Горизонтальний кут нахилу | °С | ||

| Потужність електродвигунів | кВт | 3х85=255 |

Продуктивність конвеєра з врахуванням природного кута відкосу матеріалу

φ = 30° та кута нахилу стрічки 18°, при швидкості руху стрічки конвеєра КРУ – 350, що дорівнює 1,5 м/с складатиме:

де: В – ширина стрічки конвеєра =1200 мм;

де: В – ширина стрічки конвеєра =1200 мм;

v – швидкість руху стрічки = 1,5 м/с;

ρ Н – насипна густина матеріалу (приймаємо 1,9 т/м3);

φ – кут природного відкосу матеріалу при переміщенні (30˚);

k ф – коефіцієнт форми стрічки (для плоскої – 1);

k Н – коефіцієнт впливу кута нахилу стрічки, знаходимо в таблиці 5.5.

Таблиця.5.5

| Кут нахилу, градусів | ||||||||

| Кн | 0,99 | 0,97 | 0,93 | 0,89 | 0,81 | 0,76 | 0,71 |

Розраховуємо потужність на приводному барабані стрічкового конвеєра, кВ:

де: k – коефіцієнт, який залежить від довжини конвеєра (таблиця 5.6);

L Г – горизонтальна проекція довжини конвеєра, що залежить від кута нахилу.

(L Г = Lcosβ = 16м);

v – швидкість руху стрічки, м/с;

с – коефіцієнт, який залежить від ширини стрічки (таблиця 5.7);

Н – висота підйому стрічки (Н = Lsinβ = 6м).

Таблиця.5.6

| L Г, м | 16…30 | 30…45 | ||

| К | 1,25 | 1,1 | 1,05 | 1,0 |

Таблиця.5.7

| В, мм | |||||

| С | 0,018 | 0,023 | 0,028 | 0,038 | 0,048 |

Тоді потужність двигуна стрічкового конвеєра буде складати:

де k д – коефіцієнт динамічності (1,1);

η – коефіцієнт корисної дії механізму привода (0,9).

Матеріал (грудкове вапно) з бункера поступає у молоткову дробарку типу С-29, де подрібнюється.

Молоткова дробарка підібрана по матеріальному балансі.

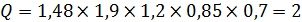

Розрахункова продуктивність молоткової дробарки: Q=Qп×  ×Кдр×Кф×Ккр,де Qп-паспортна продуктивність,м3/год,

×Кдр×Кф×Ккр,де Qп-паспортна продуктивність,м3/год,  -густина породи матеріалу (грудкове вапно приймаю 1,9 т/м3, Кдр- поправочний коефіцієнт на подрібнення (приймаю 1,2), Кф- коефіцієнт, який враховує форму подрібненого матеріалу (приймаю 0,85), Ккр- приймаю 0,7.

-густина породи матеріалу (грудкове вапно приймаю 1,9 т/м3, Кдр- поправочний коефіцієнт на подрібнення (приймаю 1,2), Кф- коефіцієнт, який враховує форму подрібненого матеріалу (приймаю 0,85), Ккр- приймаю 0,7.

м3/год. За розрахунком приймаю дробарку типу С-29.

м3/год. За розрахунком приймаю дробарку типу С-29.

Технічна характеристика дробарки молоткової С-29

| № п/п | Показники | Одиниця виміру | Значення |

| Продуктивність | м3/год | 3…5 | |

| Ширина вихідної щілини | мм | ||

| Потужність двигуна | кВт | ||

| Габаритні розміри дробарки Довжина Ширина Висота | мм |

Після молоткової дробарки грудкове вапно дозується за допомогою дозатора СБ-71А з характеристикою, яка наведена вище.

Далі вапно і частина піску через пластинчастий живильник ПТ-4(400*865) потрапляє в кульовий млин 3-ШМ-3.

Характеристика живильника типу ПТ-4(400*865) з довжиною 8005 мм, шириною стрічки 1500 мм, продуктивністю 12-90 м3/год, швидкістю руху 0,1...0,3 м/с.

Продуктивність живильника –  ,

,

де В – ширина стрічки, м; v – швидкість руху стрічки, м/с; ρ Н – насипна густина матеріалу (приймаю 1,9 т/м3); h – висота бортів живильника (0,1 м); k Н – коефіцієнт наповнення жолоба живильника (0,9).

Погонне навантаження від вантажу –  , де g = 9,8.

, де g = 9,8.

Натяг на веденій зірочці –  ,

,

де k – коефіцієнт запасу надійності; q Н – погонне навантаження від вантажу з ланцюгами (150 н/м); w 1 – коефіцієнт тертя (приймаємо 0,04).

Натяг на веденій зірочці –  .

.

Опір руху конвеєра –  .

.

Потужність двигуна конвеєра –  ,

,

де η – коефіцієнт корисної дії механізму привода (0,8). Продуктивність живильника становить: Q=3600×1,5×0,1×1,7×0,9=824т/год

Н/м.

Н/м.

Н.

Н.

Н.

Н.

Н.

Н.

Вт.

Вт.

За розрахунками вибираємо живильник по продуктивності 824т/год.

Продуктивність млина може бути обчислена за формулою В.В.Товарова, т/год:

Q  , де q1- питома продуктивність (для сухого помелу35 кг/год·кВт), Кп- коефіцієнт помело здатності(вапно 1,5…1,8), q2- поправочний коефіцієнт на тонкість помелу (приймаю 1,21), V-внутрішній об’єм млина,м3, Д- діаметр млина у перерізі,м, m мт-маса мелючи тіл,т,

, де q1- питома продуктивність (для сухого помелу35 кг/год·кВт), Кп- коефіцієнт помело здатності(вапно 1,5…1,8), q2- поправочний коефіцієнт на тонкість помелу (приймаю 1,21), V-внутрішній об’єм млина,м3, Д- діаметр млина у перерізі,м, m мт-маса мелючи тіл,т,  - коефіцієнт ефективності помелу(приймаю 1,0).

- коефіцієнт ефективності помелу(приймаю 1,0).

Масу мелючи тіл обчислюють у кожній камері за співвідношенням: mмт=0,785×Д2×l×  ×

×  ,де Д,l-діаметр,довжина камерим,

,де Д,l-діаметр,довжина камерим,  -коефіцієнт завантаження мелючи ми тілами(приймаю 0,25…0,33),

-коефіцієнт завантаження мелючи ми тілами(приймаю 0,25…0,33),  - насипна густина мелючи тіл(приймаю 4,62 т/м3).

- насипна густина мелючи тіл(приймаю 4,62 т/м3).

Знаходимо внутрішній об’єм млина: Vв=  =

=  2,65м3,

2,65м3,

mмт=0,785×32×14×0,28×4,62=127 т,

Q  =1,74 т/год.

=1,74 т/год.

За розрахунковою продуктивністю вибираю млин 3-ШМ-3.

| Характеристика кульового млина 3-ШМ-3 |

| Продуктивність -1,87 т/год Діаметр барабана – 1.5м Довжина барабана – 1.5 м Частота обертання 32об./хв. Маса куль – 3т Продуктивність двигуна – 26 кВт |

Пісок

Для розвантаження піску із автотранспорту приймаю автосамоскид типу БЕЛАЗ-7516

Технічні характеристики автосамоскида типу БЕЛАЗ-7516

| № п/п | Показники | Одиниця виміру | Значення |

| База(ширина колії) | мм | ||

| Вантажопідйомність | т | ||

| Місткість кузову | м3 | 38,4 | |

| Загальна довжина | м | 10,26 | |

| Швидкість(максимальна) | км/год | ||

| Сторона перекидання | Назад | ||

| Потужність двигуна | К. с. | ||

| Маса (тара)машини | т | 68,3 | |

| Тягач (двигун) | Дизельний |

Для забезпечення безперебійності роботи приймаємо 3 машини БЕЛАЗ-7516.

Далі пісок потрапляє у силос за допомогою грейферного крану вантажопідйомністю 2 тони.Силос для піску розраховуємо з розрахунку запасу на 10 діб:

Силос піску:

де: ρ – густина піску, вона дорівнює 1,45 т/м3

– добова потреба в піску, т (матеріальний баланс).

– добова потреба в піску, т (матеріальний баланс).

Об’єм силосу піску з урахуванням коефіцієнта заповнення 0,9 складає:

м3

м3

Приймаю силос круглого перерізу з діаметром 3м, тоді висота силоса складає:

Приймаю 2 силоси висотою 6м.

Бункер витратний для піску розраховуємо на 2 години:

Об’єм бункера піску з урахуванням коефіцієнта заповнення 0,9 складає:

м3

м3

Знаходимо висоту бункера:

Приймаю 2 бункера висотою 3 м.

Для розділення піску на фрації приймаємо ексцентриковий грохот СМ-570.

Переведемо продуктивність грохоту: П=38,4/2,65=14,5 м3/год.

Для дозування піску в живильник і газобетонозмішувач приймаємо 2 дозатора циклічної дії СБ-71А.

| Характеристика ексцентрикового грохоту СМ-570 |

| Продуктивність -50 м3/год Розмір сит: Ширина – 1 м Довжина – 2.5 м Розмір отворів в ситах: 22×22 мм Потужність – 4.5 кВт Габартні розміри: Довжина – 3 м Ширина – 1.84 м Висота – 0,79 м |

Гіпс

Гіпс зберігають у бункерах в розрахунку на 4 доби.

Тоді об’єм бункера гіпсу, з врахуванням коефіцієнту заповнення 0,9 повинен складати:

.

.

Приймаю бункер прямокутного перерізу з довжиною сторони 1,5м, тоді висота бункера складає:

Розрахунок бункеру для зберігання гіпсу на 2 год:

З врахуванням коефіцієнту заповнення 0,9 повинен складати:

З врахуванням продуктивності вибираємо дозатор СБ-71А, з продуктивністю 4 т/год, яка повністю задовольняє годинну потребу.

| Характеристика дозатора СБ-71А |

| Продуктивність -4-25 т/год Габаритні розміри: довжина - 2000 мм ширина – 1460 мм висота – 1020 мм маса – 9,6 кг |

Алюмінієва пудра

Алюмінієва пудра поставляється на склад у бочках де і зберігається.

Для дозування пудри використовуємо дозатор ДЦ-100.

Вода

Для дозування води приймамо дозатор ДЖ-200.

Для змішування від дозованого піску, цементу, вапна, води і алюмінієвої пудри застосовуємо газобетонозмішувач СМ-553. Далі цей шлам заливається у 2 форми розмірами:8×10×0,2 м.

| Характеристика газобетонозмішувача СМ-553 |

| Повний об’єм - 2 м3 (20 м3/год)<8 м3/год(необхідна продуктивность) Тривалість циклу – 6 хв. Потужність – 21 кВт Розміри: 3,43×3,11×9,81 м Маса – 9,5т Висота – 0,79 м |

Враховуючи те, що виріб визріває 4 години, тобто для забезпечення продуктивності автоклава Q=4×8=32 м3, приймаємо 4 форми розмірами 2,5×4,2×0,4. Ущільнення шламу, який залитий у форму відбувається на віброплощадці К-494, з наступними характеристиками:

- вантажопідємність – 10 т;

- розміри форм: 2500×4200×400

- частота в хв.- 3000

- кількість вібраторів – 6

- розміри:2700×4400×600

Для зрізання окраєць використовують механізований спосіб при досягненні пластичної міцності в поверхневому шарі 10-15кПа.

Для виготовлення виробів за різальною технологією використовують комплект обладнання конструкції НДПІССилікатбетону «Універсал-60», який складається з агрегатів поздовжньою і поперечної порізки, комплектів захватів форм, запарювальних решіток і ін. Розрізка масиву здійснюється при значенні пластичної міцності 30-35 кПа. Розрізаний в трьох напрямках масив разом з решіткою знімається з робочого стола і встановлюється на вагонетки Л-341.

9. Теплотехнічний розрахунок автоклавного процесу

У розахунку складається баланс теплоти одного автоклава на період роботи і на всю масу завантажених виробів.

Прихід теплоти:

Qп = Д×іп = 2758×Д кДж/період;

де Д – витрата пари;

іп – ентальпія кДж/кг, при тиску 1,2 Мпа.

Втрати теплоти на нагрів сухої частини блоків до кінцевої температури нагріву.

Q1 = mвир × св ×(Тк –Тп) = 15600×0.8×(453-313) = 1742 × 103 кДж/період.

св – теплоємність блоків 0,8;

mвир – маса сухих блоків, кг;

Тк – кінцева температура, К;

Тп – початкова температура, К.

На нагрів вагонеток:

Q2 = 3 mваг × смет ×(Тк –Тп) = 3×500×0.478×(453-293) = 147,2 ∙ 103 кДж/період.

3 – кількість вагонеток в автоклаві, шт;

Смет – теплоємність металу 0,478 кДж/кг∙град С;

Тк – кінцева температура нагріву автоклаву, К

Тп – початкова температура нагріву автоклаву, К

На нагрів вологи у виробах:

Q3 = сн2о× mн2о ×(Тк –Тп) = 4,19×5625×(453-313) = 5460,6 ×103 кДж/період.

сн2о – теплоємність води 4,19 кДж/кг*град С;

mн2о – маса води у виробах, кг;

На випаровування води з блоків за практичними даними залишкову вологість блоків враховують в межах 2…3%.

Q4 = mн2о ∙r∙(Wп –Wк) = 5625∙2000∙(8 - 2) = 4373,8 ∙ 103 кДж/період.

Wп – початкова вологість блоків, %.

Wк – кінцева вологість блоків, %.

На нагрів автоклаву:

Q5 = mавт × савт ×(Тіз –Тпов) = 25707×0,478×(453-293) = 1966,1× 103 кДж/період.

Тіз –температура ізотермічної витримки, К,

Тп – абсолютна температура поверхні автоклаву, К.

Втрата теплоти в навколишнє середовище поверхнею автоклава.

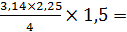

Площа поверхні автоклава:

Fавт = π×Давт×(Lавт- Давт/2) = 3,14×2×(19-2/2) = 125,7 м2.

Сумарний коефіціент тепловіддачі:

α = А 4√(tна – tнс) + (C/(tна – tнс))×((tна + 273)/100)4-(tнс + 273)/100)4) = 2,2 *4√(70 – 20) + ((70 + 273)/100)4-(20 + 273)/100)4) = 11,85 (Вт/м2 К)

А – технологічний коефіціент;

tна і tнс – відповідно кожуха автоклава та навколишнього середовища.

Q6 = α × Fавт ×(tна – tнс)×τ×3,6 = 11,85 × 125,7 ×(70 – 20)×16×3,6 = 4289,9∙ 103 кДж/період;

де τ – тривалість обробки 16 год.

Втрати тепла з парою через нащільності:

Q7 = 0,05 × Д ×іп = 0,05 × 2758 × Д кДж/період;

0,05 – коефіціент втрати пари.

Втрати тепла з конденсатом:

Q8 = (Д – (0,05 × Д +Vавтв × ρп)) × сн2о ×100 =(Д – (0,05 × Д +28,6 × 6,21)) × 4,19 ×100 = 398,1- 73337,6 кДж/період;

де Vавтв – вільний об’єм автоклава (28,6 м3/м3);

ρп – густина конденсату.

Втрати тепла з парою, що займає вільний об’єм автоклаву:

Q9 = Vавтв × ρп ×іп = 28,6 × 6,12 × 2758 = 482,7 × 103 кДж/період.

Складаємо рівняння теплового балансу:

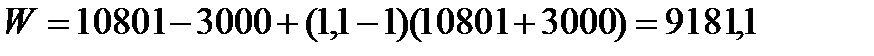

2758*Д=(1742+147,2+5460,6+4373,8+482,7+1966,1+4289,9)*103+137,9Д+398,1Д-73337,6;

2758Д=18454966,2+536Д.

Д = 18432362,4/ 2222 = 8493 кДж/період.

Так як обєм виробів в автоклаві складає:

V = 31,1м3, тоді витрати пари на 1 м3 виробів складуть:

d = 8295 / Vавтв = 8295 / 32.4 = 256 кг/м3.

Зведена таблиця теплового балансу

| № зп | Статті балансу | Кількість теплоти | |

| кДж/період | % | ||

| А В | Прихід тепла з парою Витрати тепла: -на нагрів сухих блоків -на нагрів вагонеток - на нагрів вологи - на випаровування вологи - на нагрів автоклаву - на навколишнє середовище - через нещільності - з конденсатом - втрати з парою у вільний об’єм автоклава | 23424× 103 1742 × 103 147,2 × 103 5460,6 × 103 4373,8 × 103 1966,1 × 103 4289,9 × 103 1301 × 103 3640,1 × 103 482,7 × 103 23403,4× 103 | 16,6 0,6 21,0 16,8 7,6 16,5 5,0 8,7 1,8 |

Нев’язка балансу: 23424× 103 – 23403,4× 103 = 20,6× 103 (0,08%).

Розрахунок котлоагрегату

На базі вирахуваних значень:

Розрахункова витрата пари становить G =8458,49кг/год;

підбираємо тип котлоагрегату ДКВР-10-13 у якого:

– паропродуктивність G =10000кг/год;

– робочий тиск Р =1,3Мпа.

Паливо: природний газ

Розрахунок горіння палива

Таблиця 1

Склад робочої маси палива (у %)

| СН4 | С2Н6 | С3Н8 | С4Н10 | С5Н12 | СО2 | N2 |

|

| 88.0 | 1.9 | 0.2 | 0.3 | - | 0.3 | 9.3 |

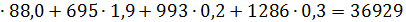

1. Визначимо робочі теплоти згоряння палива

Qpв = 398 СН4 + 695 С2Н6+993 С3Н8+1286 С4Н10=

= 398  кДж/кг Qpн = 358 СН4 + 638 С2Н6+913 С3Н8+1187С4Н10 =

кДж/кг Qpн = 358 СН4 + 638 С2Н6+913 С3Н8+1187С4Н10 =

= 358  = 33255 кДж/кг

= 33255 кДж/кг

2. Теоретично необхідна кількість повітря становить L0 = 0,0476(2 СН4 + 3,5 С2Н6+5 С3Н8+6,5 С4Н10=0,0476(2  м3/кг сухе повітря.

м3/кг сухе повітря.

L'o = (1 + 0,0016d) L0= (1 + 0,0016 ∙ 10) ∙ 8.83 = 8.97 м3/кг - атмосферне повітря.

3. Приймаємо коефіцієнт надлишку повітря для горіння α0=1,2, обчислимо необхідну кількість повітря і об/ових газів: Необхідна кількість повітря:

Lα= αL0=1,2  10,60 м3/кг- сухе повітря

10,60 м3/кг- сухе повітря

L'α = αL'o=1,2  =10,8 м3/кг - атмосферне повітря.

=10,8 м3/кг - атмосферне повітря.

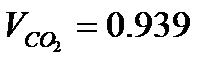

Склад і кількість продуктів згорання:

VCO2 =0.01∙(CO2+CH4+2∙C2H6+3∙C3H8+4∙C4H10)=0.01∙(88.0+0.3+3.8+0.6+1.2+)=0.939 м3/кг.

VH2O =0.01∙(2∙CH4+3∙C2H6+4∙C3H8+5∙C4H10+0.16∙d∙La)=0.01∙(176+5,7+0,8+ 1,5+0.16∙10,60)=2м3/кг.

VN2 =0.79∙ Lα +0.01∙ N2=0.79∙10,60+0.01∙9,3=8,46м3/кг.

VO2 =0.21∙ (α -1)∙ L0=0.21∙(1.2-1)∙8,97=0,37 м3/кг.

Визначаємо кількість продуктів горіння:

Vα=1,47+2+8,46+0,37=12,30 м3/кг

4. Складаємо матеріальний баланс процесу горіння на 100 м3 газу,

приведеного до нормальних умов, при α=1,2.

Таблиця 2

Матеріальний баланс процесу горіння

| Прихідна частина | м3 | Витратна частина | м3 |

| Природний газ CH4 C2H6 C3H8 C4H10 CO2 N2 Повітря O2 N2 H2O | 88,0 1,9 0,2 0,3 0,3 9,3 222,0 837,0 16,9 | Продукти горіння CO2 H2O N2 O2 | 3,7 |

| Всього | Всього |

5. Визначаємо теоретичну температуру горіння. Для цього запишемо рівняння теплового балансу, процесу горіння на 1 м3 палива:

де Спов – теплоємність повітря при tпов;

Нехай температура повітря tпов=20°С, тоді Спов=1,3 кДж/м3∙°С.

Спл – теплоємність палива при температурі tпл. Для природного газу можна прийняти Спл=1,6 кДж/м3∙°С., при tпл=20°С.

СД.Г. – теплоємність димових газів при tг.

Для природного газу існує залежність СД.Г.=1,355+0,000075∙tг,

де tг – температура димових газів, °С.

Теоретичну температуру можна однозначно визначити з рівняння теплового балансу:

.

.

Звідки tг=1937°С.

Обраховуючи пірометричний коефіцієнт, який для автоклаву  :

:

° С.

° С.

6. Розрахуємо додаткову кількість повітря, яка йде на підтримання в печі 1000°С.

За тепловим балансом:

де Хпов – додаткова маса повітря.

33255+1,6∙10+(21,58+Хпов)∙1,6∙10=11,760∙1571∙0,98+1,47∙1751∙ Хпов

звідки Хпов=6,665 кг/кг палива.

7. Загальна кількість повітря:

кг/кг палива чи 23,253 м3/кг палива.

кг/кг палива чи 23,253 м3/кг палива.

8. Визначаємо дійсний коефіцієнт витрати повітря:

.

.

9. Визначаємо загальну кількість продуктів горіння при α=2,665:

м3/кг;

м3/кг;  м3/кг

м3/кг

м3/кг

м3/кг

м3/кг

м3/кг

м3/кг

м3/кг

| <== предыдущая лекция | | | следующая лекция ==> |

| и назначении научных руководителей | | | Хлеб ржаной на закваске с яйцом |

Не нашли, что искали? Воспользуйтесь поиском: