ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

яя я яяя я яяя я я яяя я ввввв яяяя ввввв яяяяя в ввя 17 страница

В окрасочных цехах токсичные вещества выделяются при обезжиривании поверхностей органическими растворителями перед окраской, подготовке лакокрасочных материалов, нанесении их на поверхность изделий и сушке покрытия. Воздух, удаляемый вентиляционными отсосами от окрасочных камер, напольных решеток, сушильных установок и других устройств, всегда загрязнен парами растворителей, а при окраске распылением, кроме того, окрасочным аэрозолем. При окраске изделий порошковыми полимерными материалами в вентиляционном воздухе содержится пыль.

Концентрации вредных веществ в вентиляционных выбросах, удаляемых от мест окраски, зависят от состава и расхода лакокрасочных материалов, способа их нанесения на окрашиваемую поверхность, устройства вентиляции, окрасочного оборудования, метода окрашивания. В вентиляционных выбросах окрасочных цехов могут содержаться окрасочный аэрозоль (до 1 т/и3) и пары растворителей (до 10 т/и3).

Масса паров растворителей, выбрасываемых в атмосферу от окрасочного и сушильного оборудования,

m = mikik2k3(l -г|Р),

где тх — расход лакокрасочных материалов, г/ч; кх — доля растворителей в лакокрасочных материалах (при покрытии лаком в лакокрасочных машинах кх равен 0,6 и 0,8 соответственно для металлических и деревянных изделий); к2 — коэффициент, учитывающий количество выделяющегося растворителя из лакокрасочного материала за время окраски и сушки (для камер окраски распылением к2 = 0,3, для сушильных установок 0,7); къ — коэффициент, учитывающий поступление паров растворителей в рабочую зону (обычно 2...3 %); къ = 0,975; г|р — эффективность улавливания паров растворителей в системе очистки вентиляционных выбросов (для гидрофильтров 0,3...0,35).

Масса выбросов аэрозоля от окрасочного оборудования с вентиляционным воздухом в атмосферу

та = тхкАк5(\ - т|а),

где кА — доля лакокрасочных материалов, расходуемых на образование окрасочного аэрозоля; зависит от способа распыления краски; к5 — коэффициент, учитывающий поступление окрасочного аэрозоля в рабочую зону; обычно к5 = къ\ г\а — эффективность улавливания окрасочного аэрозоля гидрофильтрами; обычно 0,92...0,98.

Значения кх и кА для различных способов окраски металлических изделий приведены ниже:

Распыление:

пневматическое

безвоздушное.. Электроосаждение

Окунание...........

Струйный облив.

0,4 0,3

0,22 0,25

0,1 0,35 0,25

Энергетические установки. Много загрязняющих веществ поступает в атмосферный воздух от энергетических установок, работающих на углеводородном топливе (бензине, керосине, дизельном топливе, мазуте, угле и др.). Количество этих веществ определяется составом, массой сжигаемого топлива и организацией процесса сгорания.

Основными источниками загрязнения атмосферы являются транспортные средства с двигателями внутреннего сгорания (ДВС) и тепловые электрические станции (ТЭС).

Основные вещества, выбрасываемые в атмосферу при сжигании различных видов топлива в энергоустановках,— нетоксичные диоксид углерода и водяной пар. Однако, кроме них, в атмосферу выбрасываются и вредные вещества, такие как оксид углерода, оксиды серы, азота, соединения свинца, сажа, углеводороды, в том числе канцерогенный бенз(а)пирен, несгоревшие частицы твердого топлива и т. п.

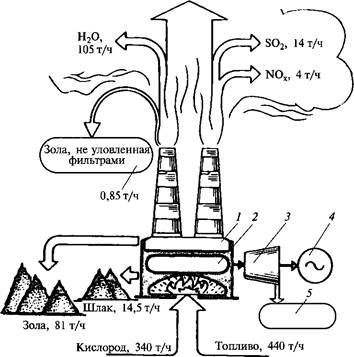

При сжигании твердого топлива в котлах ТЭС образуется большое количество золы, диоксида серы, оксидов азота. Например, подмосковные угли имеют в своем составе 2,5...6,0 % серы и 30...50 % золы. Материальный баланс современной угольной ТЭС показан на рис. 10.1.

Перевод котлов на жидкое топливо (мазут) существенно уменьшает образование золы, но практически не снижает выбросы диоксида серы, так как мазуты, применяемые в качестве топлива, содержат 2 % и более серы. Дымовые газы, образующиеся при сжигании мазута, содержат, кроме того, оксиды азота, газообразные и твердые продукты неполного сгорания. Так же как и при сгорании твердого топлива, отходящие газы содержат соединения тяжелых металлов. При сжигании природного газа в дымовых выбросах содержатся оксиды азота.

Исследования показывают, что вблизи электростанции, выбрасывающей в сутки 280...360 т диоксида серы, максимальные концентрации его с подветренной стороны на расстоянии 200...500, 500... 1000 и 1000...2000 м составляют соответственно 0,3...4,9; 0,7...5,5 и 0,22...2,8 мг/м3.

С02, 560 т/ч

Рис. 10.1. Материальный баланс современной угольной ТЭС мощностью 1000 МВт с эффективностью очистки выбросов от твердых веществ 0,99: 1 — электрофильтр; 2 — парогенератор; 3 — турбина; 4 — генератор; 5 — конденсатор

Рис. 10.1. Материальный баланс современной угольной ТЭС мощностью 1000 МВт с эффективностью очистки выбросов от твердых веществ 0,99: 1 — электрофильтр; 2 — парогенератор; 3 — турбина; 4 — генератор; 5 — конденсатор

|

Автомобильный транспорт также является источником загрязнения атмосферы. Так как число автомобилей непрерывно возрастает, особенно в крупных городах, то растет и валовой выброс вредных продуктов в атмосферу. Автотранспорт относится к движущимся источникам загрязнения, широко встречающимся в жилых районах и местах отдыха.

Токсичными выбросами ДВС являются отработавшие и картер- ные газы, пары топлива из карбюратора и топливного бака. Основная доля токсичных примесей поступает в атмосферу с отработавшими газами ДВС. С картерными газами и парами топлива в атмосферу поступает ~ 45 % углеводородов от их общего выброса. 270

Исследования состава отработавших газов ДВС показывают, что в них содержится несколько десятков компонентов, основные из которых приведены в табл. 10.1. Диоксид серы образуется в отработавших газах в том случае, когда сера содержится в исходном топливе (дизельное топливо).

Анализ данных, приведенных в табл. 10.1, показывает, что наибольшей токсичностью обладает выхлоп карбюраторных ДВС за счет большого выброса оксида углерода, оксидов азота, углеводородов и др. Дизельные ДВС выбрасывают в больших количествах сажу, которая в чистом виде нетоксична. Однако частицы сажи, обладая высокой адсорбционной способностью, несут на своей поверхности частицы токсичных веществ, в том числе и канцерогенных. Сажа может длительное время находиться во взвешенном состоянии в воздухе, увеличивая время воздействия токсичных веществ на человека.

Таблица 10.1. Состав отработавших газов ДВС

|

Состав отработавших газов ДВС зависит от режима работы двигателя. У двигателя, работающего на бензине, при неустановившихся режимах (разгоне, торможении) нарушаются процессы смесеобразования, что способствует повышенному выделению токсичных продуктов. В дизелях с уменьшением нагрузки содержание токсичных компонентов отработавших газах уменьшается, а при работе на режиме максимальной нагрузки возрастает за счет роста выбросов оксида углерода, оксидов азота и углеводородов.

Количество вредных веществ, поступающих в атмосферу в составе отработавших газов, зависит от общего технического состояния ав- томобилей и особенно от двигателя — источника наибольшего загрязнения. Так, при нарушении регулировки карбюратора выбросы оксида углерода увеличиваются в 4...5 раз. Применение этилированного бензина, имеющего в своем составе соединения свинца, вызывает загрязнение атмосферного воздуха весьма токсичными соединениями свинца. Около 70 % свинца, добавленного к бензину с этиловой жидкостью, попадает в виде соединений в атмосферу с отработавшими газами, из них 30 % оседает на земле сразу за срезом выпускной трубы автомобиля, 40 % остается в атмосфере. Один грузовой автомобиль средней грузоподъемности выделяет 2,5...3 кг свинца в год. Концентрация свинца в воздухе зависит от содержания свинца в бензине:

Концентрация свинца в бензине, г/л 0,15 0,20 0,25 0,50 Концентрация свинца в воздухе, мкг/м3 0,40 0,50 0,55 1,00

Исключить поступление высокотоксичных соединений свинца в атмосферу можно заменой этилированного бензина неэтилированным.

10.1.2. Средства защиты атмосферы

Требования к выбросам в атмосферу. Средства защиты атмосферы должны ограничивать наличие вредных веществ в воздухе среды обитания человека на уровне не выше ПДК. Во всех случаях должно соблюдаться условие

С + сф < ПДК (10.2)

по каждому вредному веществу (сф — фоновая концентрация), а при наличии нескольких вредных веществ однонаправленного действия — условие (0.2). Соблюдение этих требований достигается локализацией вредных веществ в месте их образования, отводом из помещения или от оборудования и рассеиванием в атмосфере. Если при этом концентрации вредных веществ в атмосфере превышают ПДК, то применяют очистку выбросов от вредных веществ в аппаратах очистки, установленных в выпускной системе. Наиболее распространены вентиляционные, технологические и транспортные выпускные системы.

На практике реализуются следующие варианты защиты атмосферного воздуха:

— вывод токсичных веществ из помещений общеобменной вентиляцией;

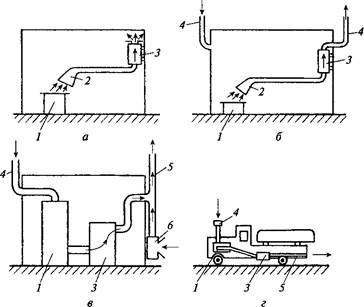

Рис. 10.2. Схемы использования средств защиты атмосферы:

/ — источник токсичных веществ;2 — устройство для локализации токсичных веществ (местный отсос); 3 — аппарат очистки; 4 — устройство для забора воздуха из атмосферы; 5 — труба для рассеивания выбросов; 6 — устройство (воздуходувка) для подачи воздуха на разбавление выбросов

Рис. 10.2. Схемы использования средств защиты атмосферы:

/ — источник токсичных веществ;2 — устройство для локализации токсичных веществ (местный отсос); 3 — аппарат очистки; 4 — устройство для забора воздуха из атмосферы; 5 — труба для рассеивания выбросов; 6 — устройство (воздуходувка) для подачи воздуха на разбавление выбросов

|

229. локализация токсичных веществ в зоне их образования местной вентиляцией, очистка загрязненного воздуха в специальных аппаратах и его возврат в производственное или бытовое помещение, если воздух после очистки в аппарате соответствует нормативным требованиям к приточному воздуху (рис. 10.2, а);

230. локализация токсичных веществ в зоне их образования местной вентиляцией, очистка загрязненного воздуха в специальных аппаратах, выброс и рассеивание в атмосфере (см. рис. 10.2, б);

231. очистка технологических газов выбросов в специальных аппаратах, выброс и рассеивание в атмосфере; в ряде случаев перед выбросом отходящие газы разбавляют атмосферным воздухом (см. рис. 10.2, в);

232. очистка отработавших газов энергоустановок, например двигателей внутреннего сгорания в специальных агрегатах, и выброс в атмосферу или производственную зону (рудники, карьеры, складские помещения и т. п.) (см. рис. 10.2, г).

Для соблюдения ПДК вредных веществ в атмосферном воздухе населенных мест устанавливают предельно допустимый выброс

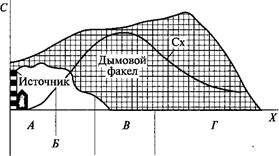

Рис. 10.3. Распределение концентрации вредных веществ в атмосфере у земной поверхности от организованного высокого источника выбросов:

А — зона неорганизованного загрязнения; Б — зона переброса факела; В — зона задымления;

Г— зона постепенного снижения уровня загрязнения

Рис. 10.3. Распределение концентрации вредных веществ в атмосфере у земной поверхности от организованного высокого источника выбросов:

А — зона неорганизованного загрязнения; Б — зона переброса факела; В — зона задымления;

Г— зона постепенного снижения уровня загрязнения

|

(ПДВ) вредных веществ из систем вытяжной вентиляции, различных технологических и энергетических установок.

В соответствии с требованиями ГОСТ 17.2.3.02—78 для каждого проектируемого и действующего промышленного предприятия устанавливается ПДВ вредных веществ в атмосферу при условии, что выбросы вредных веществ от данного источника в совокупности с другими источниками (с учетом перспективы их развития) не создадут приземную концентрацию, превышающую ПДК.

Рассеивание выбросов в атмосфере. Технологические газы и вентиляционный воздух после выхода из труб или вентиляционных устройств подчиняются законам турбулентной диффузии. На рис. 10.3 показано распределение концентрации вредных веществ в атмосфере под факелом организованного высокого источника выброса. По мере удаления от трубы в направлении распространения промышленных выбросов можно условно выделить три зоны загрязнения атмосферы: переброса факела выбросов Б, характеризующаяся относительно невысоким содержанием вредных веществ в приземном слое атмосферы; задымления В с максимальным содержанием вредных веществ и постепенного снижения уровня загрязнения Г. Зона задымления наиболее опасна для населения и должна быть исключена из селитебной застройки. Размеры этой зоны в зависимости от метеорологических условий находятся в пределах 10...49 высот трубы.

Максимальная концентрация примесей в приземной зоне пропорциональна производительности источника и обратно пропорциональна квадрату его высоты над землей. Подъем горячих струй почти полностью обусловлен подъемной силой газов, имеющих более высокую температуру, чем окружающий воздух. Повышение температуры

и момента количества движения выбрасываемых газов приводит к увеличению подъемной силы и снижению их приземной концентрации.

Распространение газообразных примесей и пылевых частиц диаметром менее 10 мкм, имеющих незначительную скорость осаждения, подчиняется общим закономерностям. Для более крупных частиц эта закономерность нарушается, так как скорость их осаждения под действием силы тяжести возрастает. Поскольку при очистке от пыли крупные частицы улавливаются, как правило, легче, чем мелкие, в выбросах остаются очень мелкие частицы; их рассеивание в атмосфере рассчитывают так же, как и газовые выбросы.

В зависимости от расположения и организации выбросов источники. загрязнения воздушного пространства подразделяют на затененные и незатененные, линейные и точечные. Точечными источники считают тогда, когда удаляемые загрязнения сосредоточены в одном месте. К ним относят выбросные трубы, шахты, крышные вентиляторы и другие источники. Выделяющиеся из них вредные вещества при рассеивании не накладываются одно на другое на расстоянии двух высот здания Дд. Линейные источники имеют значительную протяженность в направлении, перпендикулярном ветру. Это аэра- ционные фонари, открытые окна, близко расположенные вытяжные шахты и крышные вентиляторы.

Незатененные, или высокие, источники свободно расположены в недеформированном потоке ветра. К ним относят высокие трубы, а также точечные источники, удаляющие загрязнения на высоту, превышающую 2,5 #зд. Затененные, или низкие, источники расположены в зоне подпора или аэродинамической тени, образующейся на здании или за ним (в результате обдувания его ветром) на высоте до h < 2,5 Язд.

Основным документом, регламентирующим расчет рассеивания и определения приземных концентраций выбросов промышленных предприятий, является «Методика расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий ОНД—86». Эта методика позволяет решать задачи по определению ПДВ при рассеивании через одиночную незатененную трубу, при выбросе через низкую затененную трубу и при выбросе через фонарь из условия обеспечения ПДК в приземном слое воздуха.

| (10.3) |

| (ПДК-сф)Я2УОАГ AkFmn |

| пдв = |

При определении ПДВ примеси от расчетного источника необходимо учитывать ее концентрацию сф в атмосфере, обусловленную выбросами от других источников. Для случая рассеивания нагретых выбросов через одиночную незатененную трубу где И — высота трубы; Q — объем расходуемой газовоздушной смеси, выбрасываемой через трубу; Д77— разность между температурой выбрасываемой газовоздушной смеси и температурой окружающего атмосферного воздуха, равной средней температуре самого жаркого месяца в 13 ч; А — коэффициент, зависящий от температурного градиента атмосферы и определяющий условия вертикального и горизонтального рассеивания вредностей; kF — коэффициент, учитывающий скорость оседания взвешенных частиц выброса в атмосфере; т и п — безразмерные коэффициенты, учитывающие условия выхода газовоздушной смеси из устья трубы.

Оборудование для очистки выбросов. В тех случаях, когда реальные выбросы превышают ПДВ, необходимо в системе выброса использовать аппараты для очистки газов от примесей.

Аппараты очистки вентиляционных и технологических выбросов в атмосферу делятся на: пылеуловители (сухие, электрические, фильтры, мокрые); туманоуловители (низкоскоростные и высокоскоростные); аппараты для улавливания паров и газов (абсорбционные, хемосорбционные, адсорбционные и нейтрализаторы); аппараты многоступенчатой очистки (уловители пыли и газов, уловители туманов и твердых примесей, многоступенчатые пылеуловители). Их работа характеризуется рядом параметров. Основными из них являются эффективность очистки, гидравлическое сопротивление и потребляемая мощность.

Эффективность очистки

Л (^ВХ ^вых)/

BXJ

(10.4)

где свх и свых — массовые концентрации примесей в газе до и после аппарата.

В ряде случаев для пылей используется понятие фракционной эффективности очистки

|

где свх/ и свых/ — массовые концентрации /-й фракции пыли до и после пылеуловителя.

Для оценки эффективности процесса очистки также используют коэффициент проскока веществ К через аппарат очистки:

(10.5)

Как следует из формул (10.4) и (10.5), коэффициент проскока и эффективность очистки связаны соотношением К= 1 — г|.

Гидравлическое сопротивление аппаратов очистки Ар определяют как разность давлений газового потока на входе аппарата рвх и выходе рвых из него. Значение Ар находят экспериментально или рассчитывают по формуле

Ap=pBX-pBblx = £)pJV2/2, (10.6)

где \ — коэффициент гидравлического сопротивления аппарата; р и W— плотность и скорость газа в расчетном сечении аппарата.

Если в процессе очистки гидравлическое сопротивление аппарата изменяется (обычно увеличивается), то необходимо регламентировать его начальное Аршч и конечное значение Аркон. При достижении Ар = Аркон процесс очистки нужно прекратить и провести регенерацию (очистку) аппарата. Последнее обстоятельство имеет принципиальное значение для фильтров. Для фильтров Аркон = (2...5)Арнач.

Мощность N побудителя движения газов определяется гидравлическим сопротивлением и объемным расходом Дочищаемого газа:

N= kApQ/(r] мЛв),

Очищенный газ

Пыль

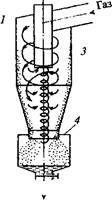

Рис. 10.4. Схема циклона

Пыль

Рис. 10.4. Схема циклона

|

где коэффициент запаса мощности, обычно к — 1,1...1,15; г|м — КПД передачи мощности от электродвигателя к вентилятору; обычно г|м = 0,92...0,95; г|в — КПД вентилятора; обычно г|в = 0,65...0,8.

Широкое применение для очистки газов от частиц получили сухие пылеуловители — циклоны (рис. 10.4) различных типов. Газовый поток вводится в циклон через патрубок 2 по касательной к внутренней поверхности корпуса 1 и совершает вращательно-поступательное движение вдоль корпуса к бункеру 4. Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который вместе с частью газа попадает в бункер. Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180°. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало вихрю газа, покидающему циклон через выходную трубу 3. Для нормальной работы циклона необходима герметичность бункера. Если

бункер негерметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.

Многие задачи по очистке газов от пыли с успехом решаются цилиндрическими (ЦН-11, ЦН-15, ЦН-24, ЦП-2) и коническими (СК-ЦН-34, СК-ЦН-34М и СДК-ЦН-33) циклонами НИИОГАЗа. Цилиндрические циклоны НИИОГАЗа предназначены для улавливания сухой пыли аспирационных систем. Их рекомендуется использовать для предварительной очистки газов и устанавливать перед фильтрами или электрофильтрами.

Конические циклоны НИИОГАЗа серии СК, предназначенные для очистки газа от сажи, обладают повышенной эффективностью по сравнению с циклонами типа ЦН, что достигается за счет большего гидравлического сопротивления циклонов серии СК.

Для очистки больших масс газов применяют батарейные циклоны, состоящие из большого числа параллельно установленных циклонных элементов. Конструктивно они объединяются в один корпус и имеют общий подвод и отвод газа. Опыт эксплуатации батарейных циклонов показал, что эффективность очистки у таких циклонов несколько ниже эффективности отдельных элементов из-за перетока газов между циклонными элементами. Методика расчета циклонов приведена в работе [16].

Электрическая очистка (электрофильтры) — один из наиболее совершенных видов очистки газов от взвешенных в них частиц пыли и тумана. Этот процесс основан на ударной ионизации газа, передаче заряда ионов частицам примесей и осаждении последних на осади- тельных и коронирующих электродах. Для этого применяют электрофильтры.

- +

|

| Л |

|

| Рис. 10.5. Схема электрофильтра |

Аэрозольные частицы, поступающие в зону между коронирую- щим 1 и осадительным 2 электродами (рис. 10.5), адсорбируют на своей поверхности ионы, приобретая электрический заряд, и получают тем самым ускорение, направленное в сторону электрода с зарядом противоположного знака. Процесс зарядки частиц зависит от подвижности ионов, траектории движения и времени пребывания частиц в зоне коронирующего заряда. Учитывая, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, электрофильтры обычно делают с короной отрицательной полярности. Время зарядки аэрозольных частиц невелико и измеряется долями секунды. Движение заряженных частиц к осадительному

электроду происходит под действием аэродинамических сил и силы взаимодействия электрического поля и заряда частицы.

Большое значение для процесса осаждения пыли на электродах имеет электрическое сопротивление слоев пыли. По величине электрического сопротивления различают:

233. пыли с малым удельным электрическим сопротивлением (< 104 Ом • см), которые при соприкосновении с электродом мгновенно теряют свой заряд и приобретают заряд, соответствующий знаку электрода, после чего между электродом и частицей возникает сила отталкивания, стремящаяся вернуть частицу в газовый поток; противодействует этой силе только сила адгезии; если она оказывается недостаточной, то резко снижается эффективность процесса очистки;

234. пыли с удельным электрическим сопротивлением от 104 до 1010 Ом • см; они хорошо осаждаются на электродах и легко удаляются с них при встряхивании;

235. пыли с удельным электрическим сопротивлением более Ю10 Ом • см; они труднее всего улавливаются в электрофильтрах, так как на электродах частицы разряжаются медленно, что в значительной степени препятствует осаждению новых частиц.

В реальных условиях снижение удельного электрического сопротивления пыли можно осуществить увлажнением запыленного газа.

Определение эффективности очистки запыленного газа в электрофильтрах обычно проводят по формуле Дейча:

• т| = 1 — е~^эЧ (Ю.7)

где W3 — скорость движения частицы в электрическом поле, м/с; Fyjx — удельная поверхность осадительных электродов, равная отношению поверхности осадительных элементов к расходу очищаемых газов, м2 • с/м3. Из формулы (10.7) следует, что эффективность очистки газов зависит от показателя степени W3Fyn:

W3FyR................. 3,0 3,7 3,9 4,6

П........................ 0,95 0,975 0,98 0,99

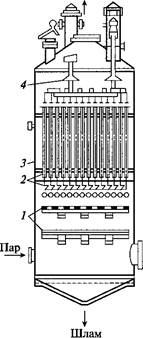

Конструкцию электрофильтров определяют состав и свойства очищаемых газов, концентрация и свойства взвешенных частиц, параметры газового потока, требуемая эффективность очистки и т. д. В промышленности используют несколько типовых конструкций сухих и мокрых электрофильтров [16], применяемых для очистки технологических выбросов (рис. 10.6).

Очищенный газ

Рис. 10.7. Схема фильтра

Очищенный газ

Рис. 10.7. Схема фильтра

|

Очищенный газ

Газ

Рис. 10.6. Электрофильтр типа С для улавливания смол:

1 — распределительные решетки;2 —осадительные и коронирующие электроды; 3 — корпус; 4 — смолоулавли- вающий зонт

Газ

Рис. 10.6. Электрофильтр типа С для улавливания смол:

1 — распределительные решетки;2 —осадительные и коронирующие электроды; 3 — корпус; 4 — смолоулавли- вающий зонт

|

Эксплуатационные характеристики электрофильтров весьма чувствительны к изменению равномерности поля скоростей на входе в фильтр. Для получения высокой эффективности очистки необходимо обеспечить равномерный подвод газа к электрофильтру путем правильной организации подводящего газового тракта и применения распределительных решеток во входной части электрофильтра.

Для тонкой очистки газов от частиц и капельной жидкости применяют различные фильтры. Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении через них дисперсных сред. Принципиальная схема процесса фильтрования в пористой перегородке показана на рис. 10.7. Фильтр представляет собой корпус 7, разделенный пористой перегородкой (фильтроэлементом) 2 на две полости. В фильтр поступают загрязненные газы, которые очищаются при прохождении фильтроэлемента. Частицы примесей оседают на входной части пористой перегородки, образуя на поверхности перегородки слой J, и задерживаются в порах. Для вновь поступающих частиц этот слой становится частью фильтровой перегородки, что увеличивает эффективность очистки фильтра и перепад давления на фильтроэлементе. Осаждение частиц на поверхности пор фильтроэлемента происходит в результате совокупного действия эффекта касания, а также диффузионного, инерционного и гравитационного эффектов.

Классификация фильтров основана на типе фильтровой перегородки, конструкции фильтра и его назначении, тонкости очистки и др.

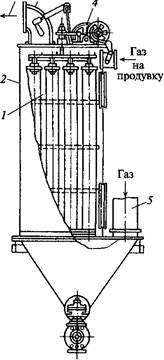

Рис. 10.8. Рукавный фильтр:

1 — рукав;2 — корпус; 3 — выходной патрубок; 4 — устройство для регенерации; 5 — входной патрубок

Рис. 10.8. Рукавный фильтр:

1 — рукав;2 — корпус; 3 — выходной патрубок; 4 — устройство для регенерации; 5 — входной патрубок

|

По типу перегородки фильтры быва- Очищенный газ ют: с зернистыми слоями (неподвижные, свободно насыпанные зернистые материалы, псевдоожиженные слои); с гибкими пористыми перегородками (ткани, войлоки, волокнистые маты, губчатая резина, пенополиуретан и др.); с полужесткими пористыми перегородками (вязаные и тканые сетки, прессованные спирали и др.); с жесткими пористыми перегородками (пористая керамика, пористые металлы и др.).

Наибольшее распространение в промышленности для сухой очистки газовых выбросов получили рукавные фильтры (рис. 10.8).

Не нашли, что искали? Воспользуйтесь поиском: