ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Особенности конструкций элементов зубчатых передач

При конструировании элементов зубчатых передач следует учитывать следующие обстоятельства. IIIлифованные или хонингованные стальные прямозубые колеса можно применять при окружной скорости передачи до 16 м/с, косозубые – при скорости до 30 м/с. Нешлифованные прямозубые колеса пригодны, когда окружная скорость передачи не выше 6 м/с, косозубые - до 16 м/с. Передаточное число цилиндрической передачи в главном приводе станка должно находиться в интервале от 0,25 до 2, в приводе подачи от 0,2 до 2,8.

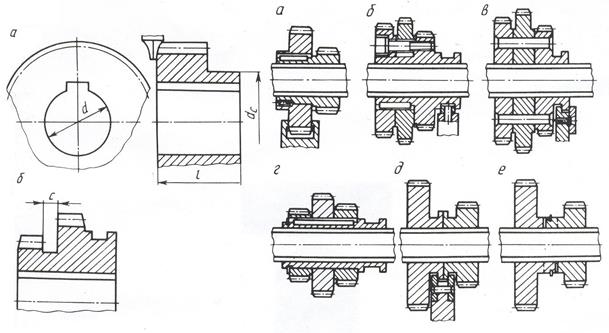

Число зубьев некорегированного зубчатого колеса должно быть не меньше 18. Ширину венца принимают равной 6-10 модулям (меньшее значение для подвижных колес). Во избежание поломок колес толщина стенки между шпоночным пазом и впадиной зуба должна быть больше двух модулей. Диаметр ступицы d C обычно равен 1,6 d (рис. 4.2, а). Длину l выбирают исходя из необходимости обеспечить прочность шпоночного или шлицевого соединения колеса с валом, снизить габариты и массу узла, а также с учетом соотношения 0,8d ≤ l ≤ l,5 d.

В цельных блоках зубчатых колес предусматривают выточку для выхода долбяка шириной С (рис. 4.2, б):

| Модуль колеса, мм | 1...2 | 2,5...4 | 4...5 |

| C, мм |

Составные блоки по сравнению с цельными имеют меньшую длину и массу. В них можно соединять колеса из разных материалов, со шлифованными венцами. При ремонте допускается замена только одного вышедшего из строя венца. Венцы составных блоков, работающие при импульсных нагрузках (например, в приводах фрезерных станков), более долговечны, что объясняется их самоустановкой благодаря коротким ступицам и более равномерному распределению нагрузки по длине зуба.

Ряд способов соединения зубчатых колес в составные блоки приведен на рис. 4.3. Насадное колесо может быть помещено на ступице основного, в качестве которого используется колесо меньшего диаметра (рис: 4.3 а, 4.3 б). Крутящий момент на насадное колесо передается шпонкой, цилиндрическими штифтами, зубчатой муфтой. В осевом направлении оно фиксируется установочным винтом, пружинным кольцом, винтом. Колеса могут быть установлены непосредственно на валу (рис. 4.3 в, 4.3 д, 4.4 е) и соединены между собой с помощью развальцованных штифтов, охватывающей составной вилки, пружинного кольца, резьбы. Колеса составного блока могут быть установлены на общей втулке (рис. 4.3 г). Этот способ применяется, когда у насадных колес нет ступиц, а наименьшие из них имеют значительное число зубьев.

| |

| Рис. 4.2. Конструктивные элементы зубчатых колёс | Рис. 4.3. Составные блоки зубчатых колёс |

Материалы для изготовления зубчатых колес выбирают в зависимости от требований, предъявляемых к размерам и массе передачи, а также в зависимости от мощности, окружной скорости и требуемой точности изготовления колес.

В качестве материалов для зубчатых колес применяют стали, чугуны и пластмассы.

Основными материалами для зубчатых колес служат термически обрабатываемые стали. В зависимости от твердости стальные зубчатые колеса делятся на две группы.

Первая группа— колеса с твердостью НВ ≤ 350. Применяются в мало- и средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35, 40, 45, 50, легированные стали 40Х, 45Х, 40ХН и др. Термическая обработка—улучшение — производится до нарезания зубьев, что исключает необходимость шлифования. Колеса с твердостью НВ ≤ 350 хорошо прирабатываются и не подвержены хрупкому разрушению. При выборе материалов следует иметь в виду, что число нагружений в единицу времени зубьев малого колеса передачи (шестерни) в и раз больше числа нагружений большого колеса.

Соотношение твердости активных (рабочих) поверхностей зубьев шестерни и колеса не может быть выбрано произвольно. Если твердость активных поверхностей зубьев колеса НВ ≤ 350, то в целях выравнивания долговечности зубьев шестерни и колеса, ускорения их приработки и повышения сопротивляемости заеданию твердость поверхностей зубьев шестерни всегда назначается больше твердости зубьев колеса.

Для прямозубых колес разность средней твердости шестерни и колеса должна составлять не менее 20 единиц Бринелля, т. е. HB1ср ≥ HB2ср + 20.

Вторая группа— колеса с твердостью НВ > 350. Их применяют в тяжело нагруженных передачах, а также передачах, к которым предъявляют повышенные требования по массе и размерам. Высокая твердость (HRC до 50...60) активных поверхностей зубьев достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти виды термической обработки позволяют увеличить допустимые напряжения приблизительно в 2 раза, а нагрузочную способность передачи — до 4 раз по сравнению с нормализованными и улучшенными сталями. Возрастает также износостойкость и стойкость против заедания. Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. Для неприрабатывающихся зубчатых передач с твердостью активных поверхностей обоих колес HRC ≥ 45 обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Для повышения стойкости зубьев против заедания шестерню и колесо следует изготовлять из разных материалов. Возможно также применение стали одной и той же марки, но с разной термообработкой. При выборе материала и вида термообработки этих колес основное внимание уделяют повышению нагрузочной способности передачи. Поэтому в настоящее время колесам с твердостью HRC ≥ 45 задают одинаковые режимы термической обработки и получают колеса с одинаковой твердостью.

Основные виды термообработки зубчатых колес: поверхностная закалка токами высокой частоты, цементация и азотирование.

Поверхностную закалку токами высокой частоты(ТВЧ) применяют для шестерен с модулем m≥2 мм, работающих с улучшенными колесами, из-за хорошей приработки зубьев. Необходимо учитывать, что при малых модулях мелкий зуб прокаливается насквозь, становится хрупким и легко коробится. Для закалки ТВЧ используют стали марок 45, 40Х, 40ХН. Твердость их поверхностного слоя — HRC 48...54.

Цементациюприменяют для зубчатых колес при малых модулях. Для цементации используют стали 20Х, 12ХНЗА и др. Глубина цементации 0,1...0,15 от толщины зуба, но не более 1,5...2 мм. Твердость цементованного слоя HRC 58...63. После цементации требуются отделочные операции (шлифование).

Азотированиеобеспечивает особо высокую твердость поверхностных слоев зубьев. Для передач, в которых отсутствует абразивное изнашивание зубьев, можно применять «мягкое» азотирование (НВ <350). Оно сопровождается весьма малым короблением и позволяет получать зубья 7-й степени точности без отделочных операций. С целью повышения прочности сердцевины зуба заготовку колеса подвергают улучшению. Для «мягкого» азотирования применяют сталь 40ХН2МА, для «жесткого» азотирования (HRС > 45) — стали 38Х2МЮА, 38X2Ю.

Не нашли, что искали? Воспользуйтесь поиском: