ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

О.Ю. СУПРУН-КРЕСТОВА

ТЕХНОЛОГІЯ КРУП’ЯНОГО ВИРОБНИЦТВА

КОНСПЕКТ ЛЕКЦІЙ

для студентів спеціальності 6.091700

“Технологія зберігання і переробка зерна”

заочної форми навчання

СХВАЛЕНО

на засіданні кафедри

технології зберігання і переробки зерна

протокол № 20

від 07.06.2006 р.

Київ НУХТ 2007

Супрун-Крестова О.Ю. Технологія круп’яного виробництва: конспект лекцій для студ. спец. 6.091700 “Технологія зберігання і переробки зерна” заоч. форми навчання – К.: НУХТ, 2007. – 74 с.

О.Ю. Супрун-Крестова, канд. техн. наук

© О.Ю. Супрун-Крестова, 2007

© НУХТ, 2007

ЗМІСТ

| ТЕМА 1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ТЕХНОЛОГІЮ КРУП`ЯНОГО ВИРОБНИЦТВА 1.1. Вступ 1.2. Народногосподарське значення круп'яної промисловості. Роль круп'яних продуктів в балансі харчування людини 1.3. Сировина для виробництва круп та її технологічні властивості 1.4. Асортимент круп, що виробляються в Україні, показники якості круп | ||

| ТЕМА 2. ТЕХНОЛОГІЧНІ ПРОЦЕСИ ПІДГОТОВЧОГО ВІДДІЛЕННЯ КРУП'ЯНОГО ЗАВОДУ 2.1. Принципова технологічна схема підготовки зерна Задачі очистки і підготовки зерна в зерноочисному відділенні крупозаводу 2.2. Волого-теплова обробка зерна, її режими, переваги і недоліки ВТО круп'яного зерна | ||

| ТЕМА 3. ТЕХНОЛОГІЧНІ ПРОЦЕСИ ЛУЩИЛЬНОГО ВІДДІЛЕННЯ КРУП'ЯНОГО ЗАВОДУ 3.1. Сортування (калібрування) зерна на фракції перед лущенням 3.2. Способи лущення зерна. Технологічна ефективність процесу лущення. 3.3. Принципова схема сортування продуктів лущення 3.4. Оцінка ефективності круповідділення 3.5. Оброблення зерна після лущення: шліфування ядра, полірування крупи, подрібнення ядра 3.6. Контроль крупи, побічних продуктів та відходів | ||

| ТЕМА 4. ТЕХНОЛОГІЯ ВИРОБНИЦТВА ОКРЕМИХ ВИДІВ КРУП 4.1. Технологія виробництва крупи з проса 4.2. Технологія виробництва крупи з гречки 4.3. Виробництво крупи та круп'яних продуктів з вівса 4.4. Технологія виробництва круп з ячменю 4.5. Технологія виробництва крупи з рису 4.6. Технологія виробництва пшеничних шліфованих круп 4.7. Технологія виробництва круп з гороху 4.8. Технологія виробництва круп з кукурудзи | ||

| ТЕМА 5. ВИРОБНИЦТВО ІНШИХ ВИДІВ КРУП 5.1. Технологія виробництва швидкорозварюваних круп (ячмінної, пшеничної, горохової) 5.2. Технологія виробництва круп підвищеної поживної цінності 5.3. Технологія виробництва круп, які не потребують варіння 5.4. Технологія виробництва окремих видів круп 5.4.1. Крупи із м'якої пшениці 5.4.2. Крупи горохові подрібнені 5.4.3. Крупи спеціального призначення | ||

| СПИСОК РЕКОМЕНДОВАНОЇ ЛІТЕРАТУРИ |

ТЕМА 1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ТЕХНОЛОГІЮ КРУП'ЯНОГО ВИРОБНИЦТВА

План

1.1. Вступ

1.2. Народногосподарське значення круп'яної промисловості. Роль круп'яних продуктів в балансі харчування людини.

1.3. Сировина для виробництва круп та її технологічні властивості.

1.4. Асортимент круп, що виробляються в Україні, показники якості круп.

Вступ

Дисципліна “Технологія круп’яного виробництва” для студентів спеціальності 6.091700 “Технологія зберігання і переробка зерна” є профілюючою дисципліною з підготовки бакалаврів за обраним фахом.

Дисципліна базується на знаннях одержаних при вивченні фундаментальних та загальноінженерних дисциплін. Особливе значення для вивчення мають дисципліни "Зернознавство", "Технологія елеваторної промисловості", "Харчові технології" та "Наукові основи технології зернових продуктів"

Предмет дисципліни “Технологія круп’яного виробництва” для студентів спеціальності 6.091700 “Технологія зберігання і переробки зерна” передбачає вивчення сучасних технологій виробництва круп та їх зберігання.

Мета дисципліни – навчальними планами підготовки інженерно-технічних кадрів для галузі хлібопродуктів передбачається вивчення спеціальної дисципліни “Технологія круп’яного виробництва”. Студенти повинні засвоїти основні теоретичні, технологічні і технічні питання, які необхідні для проектування, аналізу та управління технологічними процесами виробництва круп з різного круп’яного зерна.

Завдання дисципліни – виробити у студентів практичні навики, розвинути інженерне мислення, сформувати науковий підхід до вивчення технологічних процесів при виробництві круп'яних виробів і закріпити основні теоретичні положення лекційного курсу.

У результаті вивчення дисципліни студент повинен:

знати стан, основні завдання круп'яної промисловості України і напрямки її розвитку; технологічні властивості зерна, що переробляється на круп'яних заводах; технологічні процеси очищення і підготовки зерна до його переробки в крупу; технологічні процеси переробки основних культур в крупу та інші круп'яні продукти; основи контролю і управління технологічними процесами переробки зерна в крупу;

вміти аналізувати технологічні процеси переробки зерна в крупу, управляти ними; налагоджувати і контролювати режими технологічних процесів; визначати і контролювати якість готової продукції та відходів.

Вивчення дисципліни "Технологія круп'яного виробництва" базується на наступних дисциплінах: "Зернознавство", "Зберігання зерна", "Біохімія", "Харчові технології", "Технологічне обладнання", "Технологія елеваторної промисловості", "Наукові основи технології зернових продуктів".

1.2. Народногосподарське значення круп'яної промисловості.

Роль круп'яних продуктів в балансі харчування людини

Крупи посідають чільне місце в раціоні харчування населення нашої країни. У відповідності до фізіологічно виправданих норм в середньому денний раціон людини повинен містити біля 40 г різноманітних круп, чому відповідає споживання 14-15 кг круп’яних продуктів на рік. Крупи також є сировиною для виробництва харчоконцентратів.

Крупи містять значну кількість крохмалю та білка. Вони є висококалорійними продуктами, а після кулінарного оброблення легко засвоюються організмом, що робить їх незамінними компонентами лікувального та дієтичного харчування.

1.3. Сировина для виробництва круп та її технологічні властивості

Круп’яні заводи переробляють зерно до 10-ти круп’яних культур. Три культури – гречку, просо та рис називають власне круп’яними культурами, так як їх використовують в основному для виробництва круп. Крупу також виготовляють з вівса, ячменю, пшениці, гороху, кукурудзи, в окремих випадках – із сорго, сочевиці і т.д.

Зерно різних круп’яних культур відрізняється своїми властивостями. Всі показники властивостей зерна можна розділити на дві групи: властивості, що є характерними для зерна даної культури (форма, міцність зв’язку оболонок та ядра, міцність ядра та ін.), а також властивості, що змінюються в межах однієї культури (вологість, крупність, свіжість, вміст домішок та ін.).

Основними показниками якості зерна, яке використовується для виготовлення крупи є: свіжість, засміченість, плівчастість, однорідність, крупність, вирівняність та консистенція ядра.

В даний час особливого значення також надають екологічній чистоті готової продукції, тобто відсутність в ній шкідливих елементів та речовин. До числа небезпечних елементів відносять тяжкі метали: свинець, кадмій, ртуть, мідь та ін. Наявність цих елементів в зерні залежить від їх вмісту в ґрунті, навколишньому повітрі, добривах. До шкідливих речовин відносять насамперед пестициди. Особливо небезпечні ці речовини в продуктах, призначених для дитячого харчування. Так як переробка зерна зазвичай не призводить до зниження шкідливих речовин в круп’яних продуктах, необхідно обмежувати їх вміст в зерні. Тому при виробництві продуктів для дитячого харчування необхідним є контроль за вмістом тяжких металів, пестицидів, а також ряду мікроорганізмів та продуктів їх життєдіяльності.

Свіжість зерна. Про свіжість зерна судять по відсутності запаху плісняви, затхлості, солодового та інших запахів, що не є властивими для даного зерна, а також смаку (кислого, гіркого). Колір оболонок має бути властивим даному зерну.

Засміченість. Розрізняють зернову, сміттєву та металомагнітні домішки.

Зернова домішка складається з щуплих та недорозвинених зерен основної культури, зіпсованих самозігріванням, поїдених шкідниками, деформованих, пророслих, подрібнених (якщо вони менше за половину зернівки), а також культурних рослин, не віднесених до сміттєвої домішки.

Сміттєва домішка складається з мінеральних та органічних частинок. До смітної домішки відносять насіння всіх бур’янів та культурних рослин з ядром, зіпсованих сушінням або самозігріванням, недорозвинені та пошкоджені пліснявою, а також шкідливу домішку (гірчак, вязель, кукіль, геліотроп), а також весь прохід сита з визначеними розмірами отворів. При очищенні:

проса - прямокутні 1,4×20 мм;

гречки - прямокутні2,0×20 мм або з круглими діаметром 3,0 мм;

вівса – прямокутні 1,8×20 мм;

ячменю – прямокутні 2,2×20 мм;

рису – круглі 3,0 мм;

гороху – круглі 5,0 мм;

кукурудзи – круглі 3,0 мм;

пшениці – прямокутні 1,7×20 мм.

Наявність великої кількості дрібного зерна знижує вихід крупи та підвищує в ній вміст не лущених зерен. Тому для ряду культур (овес, ячмінь та ін.) кількість дрібного зерна обмежується стандартом

До металомагнітної відносять домішки, що притягуються магнітом.

Плівчастість. Зерно з явно вираженими квітковими або плодовими оболонками називають плівчастим. До таких культур відносять овес, рис, просо, гречку та ячмінь. Під плівчастістю розуміють масову долю оболонок по відношенню до чистого зерна без домішок та лущених зерен.

Плівчастість навіть в межах однієї культури – величина не постійна, і залежить від багатьох факторів (сорту зерна, району вирощування, року урожаю, крупності). Для зерен різних культур коливання показника плівчастості становить (%): овес 20…40; рис 17…24; просо 16…25; гречка 18…26; ячмінь 8…15.

Для технолога важливо знати не тільки плівчастість культури, але й міцність зв’язку плівок з ядром. Чим менша плівчастість та міцність зв’язку плівок з ядром, тим ефективнішим є процес лущення зерна. Вміст ядра в такому зерні більший, і, відповідно, більшим буде вихід готової продукції.

Вміст ядра. Один з найважливіших показників якості проса, рису, гречки та вівса – вміст ядра, який є його масовою частка відносно до зерна, взятого разом з домішками. Вміст ядра розраховують за наступними формулами:

для рису, гречки та проса:

,

,

де Сд – сміттєва домішка, %; Зд – зернова домішка, %; 0,7 – коефіцієнт використання лущених зерен (для проса – 0,5); О – вміст лущених зерен, %; П – плівчастість зерна, %.

Для вівса:

,

,

де Зд – вміст зернової домішки, %; Сд – вміст смітної домішки, %; Дз – вміст дрібних зерен вівса, %; О – вміст лущених зерен в сході сита з отворами розміром 1,8×20, %.

Вологість. Цей показник є особливо важливим, оскільки суттєво визначає результат перероблення зерна. Вологість впливає не тільки на технологічний процес в цілому, але й на окремі його етапи – на режим водотеплового оброблення (ВТО) і стійкість зерна та крупи при зберіганні. Вологість ядра та оболонок обумовлює ефект лущення та подрібнення зерна. Так, чим більша різниця вологості ядра та оболонок, тим ефективніше відділяються оболонки від ядра, максимально зберігаючи при цьому цілісність ядра. Тому, якщо порушується встановлена межа вологості і на перероблення надходить зерно з підвищеною вологістю, погіршуються умови лущення. При зниженій вологості (до 13 % для проса, гречки, рису та 10…12 % для вівса та ячменю) ядро легко подрібнюється, в зв’язку з чим зменшується вихід крупи та збільшується вихід подрібнених частинок ядра та мучки. В усіх випадках стандартами обмежена верхня межі вологості, так як на підприємствах, де не застосовується ВТО, може бути отримана нестандартна за вологістю крупа. В окремих випадках обмежується і нижня межа, наприклад, для проса.

Однорідність зернової маси по типовому та сортовому складу в значній мірі визначає правильність та ефективність ведення технологічного процесу вироблення крупи. Правильне визначення типу та сорту для зберігання а також для складання партії зерна, яке направляється на виробництво крупи, має особливо важливе значення, так як зерно різних типів або сортів різниться своїми технологічними властивостями.

Крупність зерен впливає на ефективність технологічного процесу очищення зерна, а особливо лущення, та загальний вихід крупи. Крупність зерна можна характеризувати масою 1000 зерен та його розмірами, які визначаються шляхом просіювання на наборі сит. В крупному зерні співвідношення маси ядра та оболонок більше, а в дрібному – навпаки. Крупне зерно більш ефективно лущиться ніж дрібне та невиповнене. При цьому отримують менше подрібненої крупи при високому коефіцієнті лущення.

Скловидність. Впливає як на технологічні, так і на споживчі властивості зерна та виробленої з нього крупи. Зерно із скловидним ядром володіє більшою міцністю, менше руйнується при лущенні і особливо при шліфуванні, утворює при переробленні менше подрібнених частинок та мучки.

Забарвлення плодових або насіннєвих оболонок. Чим інтенсивніше забарвлення оболонок, тим більше зусиль необхідно прикласти для оброблення ядра, що спричинює підвищене його подрібнення (наприклад, зерна рису з червоною оболонкою).

Натура зерна. Вважається важливим показником при переробленні пшениці в борошно. Для ряду культур (наприклад, вівса) натуру вважають важливим показником при виробленні крупи. Вважається, що добрі результати можливо отримати при переробленні вівса з натурою не менше 490 г/л.

Зараженість шкідниками хлібних запасів не допускається (крім зараження кліщем початкової стадії).

1.4. Асортимент круп, що виробляються в Україні,

показники якості круп

На крупозаводах виготовляють різноманітну крупу з цілого ядра, подрібненого ядра, плющену та ін. При виробництві крупи з зерна завжди видаляють оболонки (квіткові, плодові або насіннєві).

Тільки в одному випадку – при переробленні гречки, видалення зовнішніх оболонок (плодових) дозволяє отримати готову крупу – ядрицю. В усіх інших випадках після видалення зовнішніх плівок додатково видаляють решта оболонок та зародок; при отриманні подрібненої крупи ядро дроблять на частини різної величини; частинки ядра можуть бути додатково оброблені для надання крупі круглої форми; з отриманої крупи шляхом плющення отримують пластівці.

Видалення зовнішніх оболонок називається лущенням, видалення наступних оболонок та зародку, а також заокруглення ядра – шліфуванням та поліруванням.

Асортимент круп’яних продуктів не є постійним – можуть також з’являтись нові продукти. На круп’яних підприємствах виробляють наступні види круп та борошна (табл. 1).

Таблиця 1

Асортимент продукції круп’яних підприємств

| Зерно | Найменування та асортимент круп | Номери та сорти |

| Рис | Крупи рисові шліфовані Крупи рисові подрібнені шліфовані Крупи рисові шліфовані для дитячого харчування Крупи рисові подрібнені дрібні | Вищий, перший, другий, третій сорти На сорти не поділяються Вищий, перший сорти На сорти і номери не поділяються |

| Ячмінь | Крупи ячмінні перлові Крупи ячмінні ячні Крупи ячмінні швидкорозварювані Крупи ячмінні перлові із скороченим терміном варіння Крупи ячмінні перлові, що не потребують варіння Пластівці ячмінні й перлові „Екстра” | №1, 2, 3, 4, 5 №1, 2, 3 №1, 2, 3 №1, 2, 3, 4, 5 На сорти і номери не поділяються На сорти і номери не поділяються |

| Продовження табл. 1 | ||

| Гречка | Крупи гречані ядриця Крупи гречані проділ Крупи гречані ядриця швидкорозварювана Крупи гречані проділ швидкорозварюваний Крупи гречані ядриця швидкорозварювана для дитячого харчування Крупи гречані манні Крупи гречані, що не потребують варіння | Вищий, перший, другий, третій сорти На сорти не поділяються Вищий, перший, другий, третій сорти На сорти не поділяються Перший сорт На сорти і номери не поділяються На сорти не поділяються |

| Пластівці гречані, що не потребують варіння | На сорти і номери не поділяються | |

| Овес | Крупи вівсяні неподрібнені Крупи вівсяні плющені Крупи вівсяні для дитячого харчування Пластівці вівсяні „Геркулес” Пластівці вівсяні „Екстра” Толокно Толокно для дитячого харчування | Вищий, перший, другий сорти Вищий, перший, другий сорти Вищий сорт На сорти і номери не поділяються №1, 2, 3 На сорти не поділяється На сорти не поділяються |

| Просо | Пшоно шліфоване Пшоно шліфоване швидкорозварюване | Вищий, перший, другий, третій сорти Вищий, перший, другий сорти |

| Горох | Горох лущений цілий Горох лущений колений Крупи горохові швидкорозварювані Крупи горохові подрібнені Крупи манні із солоду гороху | Перший, другий сорти Перший, другий сорти На сорти і номери не поділяються №1 (сорти 1, 2), №2 (сорти 1, 2) №1, 2 |

| Кукурудза | Крупи кукурудзяні шліфовані Крупи кукурудзяні крупні для пластівців і „легких” зерен Крупи кукурудзяні подрібнені Крупи кукурудзяні дрібні для виробництва паличок Борошно кукурудзяне | №1, 2, 3, 4, 5 На сорти і номери не поділяються №1, 2, 3 На сорти і номери не поділяються На сорти не поділяється |

| Пшениця | Крупи пшеничні: „Полтавські” „Артек” крупи із м’якої пшениці шліфовані крупи із м’якої пшениці подрібнені і шліфовані крупи пшеничні швидкорозварювані крупи підвищеної поживної цінності: „Ювілейна”, „Здоров’я”, | №1, 2, 3, 4 №1, 2 №1, 2, 3 №1, 2, 3 На сорти і номери не поділяються |

| Продовження табл. 1 | ||

| „Спортивна”, „Піонерська”, „Сильна”, „Південна”, „Флотська”, „Союзна”, крупи пшениці, що не потребують варіння | №1, 2 |

При переробленні перших 4-ох культур отримують крупу з цілого ядра: рисову, гречану, вівсяну та пшоно. При виробництві цілої крупи частина ядра руйнується внаслідок дефектів його структури, наприклад, тріщин, а також недосконалості технології. Отримання подрібненої крупи, відповідно не є ціллю технології, так як вона за своїми споживчими властивостями поступається цілій крупі.

Основними видами продукції з ячменю, пшениці та кукурудзи є подрібнена шліфована або просто подрібнена крупа. Подрібнена шліфована крупа - перлова, пшенична, кукурудзяна діляться по розмірам на п’ять номерів. Наприклад, перлова крупа №1 містить крупинки розміром від 3,5 до 3,0 мм; №2 відповідно від 3,0 до 2,5; №3 – від 2,5 до 2,0; №4 – від 2,0 до 1,5 і №5 – від 1,5 до 0,5 мм. Приблизно такі ж розміри має пшенична та кукурудзяна крупи. Пшенична крупа №5 називається «Артек».

Крупа, що являє собою ціле ядро, може мати два-три сорти. Сорт крупи залежить від вмісту в ній домішок. Чим менше домішок, тим вищим є сорт. В крупі того чи іншого сорту обмежується загальний вміст домішок, а також окремих їх видів. Узагальнюючим показником для більшості видів круп є вміст доброякісного зерна в процентах, що являє собою різницю, яка дорівнює 100 мінус процент домішок. В крупі вищого сорту найвищий вміст доброякісного ядра в порівнянні з іншими сортами.

Класифікація відходів та побічних продуктів. При підготовленні та переробленні зерна в крупу отримують також побічні продукти та відходи.

До побічних продукті відносять кормову мучку, яку отримують при переробленні зерна проса, гречки, вівса, рису, ячменю, пшениці, кукурудзи та гороху в крупу, дрібку кормову – просяну та вівсяну, січку горохову, а також подрібнене зерно кукурудзи розміром менше 2,5 мм, зародок, що відбирається при переробленні зерна в крупу.

Відходи ділять на три категорії в залежності від виду та вмісту зерна:

І – зернові відходи з вмістом зерна понад 30 і до 50 %, а також від 10 до 30 %; борошняні витруски та змітки, пил оббивний білий;

ІІ – зернові відходи з вмістом зерна понад 2 до 10 %; стрижні качанів кукурудзи, кукурудзяна плівка, лузга горохова, лузга м’яка вівсяна та ячмінні, полова; пил оббивний сірий;

ІІІ – відходи від очищення зерна (схід з приймального сита сепаратора, прохід крізь нижнє сито), які містять не більше 2 % нормальних зерен; частини соломи; лузга рисова, просяна, гречана, жорстка – вівсяна та ячмінна, пил аспіраційний та оббивний чорний, обгортки кукурудзи.

Побічні продукти та відходи І та ІІ категорії використовують як сировину для виробництва комбікормів, та комбікормових сумішей та ін. Відходи ІІІ категорії зазвичай відносять до некормових продуктів.

Запитання для самоперевірки

1. Які види зерна призначені для перероблення в крупу і круп’яні продукти?

2. Охарактеризуйте зовнішні оболонки зерна вівса, пшениці, гороху?

3. Яка міцність зв’язку зовнішніх плівок і ядра у різних культур? Назвіть культури, у зерна яких плівки не зрослися з ядром.

4. Як розрізняються механічні властивості ядра проса і гречки, риса і вівса? Що таке технологічні властивості зерна?

5. Перерахуйте деякі показники, які впливають на технологічні властивості зерна.

6. Що таке плівчастість зерна? Яка величина плівчастості у різних культур?

7. Що таке вміст ядра в зерні і як його визначають?

8. Поясніть вплив крупності та вирівняності зерна на технологічні властивості.

9. Наведіть класифікацію домішок в зерні круп’яних культур. Вплив домішок на якість крупи.

10. Які домішки відділяють на ситах з круглими, продовгуватими і трикутними отворами?

ТЕМА 2. ТЕХНОЛОГІЧНІ ПРОЦЕСИ ПІДГОТОВЧОГО ВІДДІЛЕННЯ КРУП'ЯНОГО ЗАВОДУ

План

2.1. Принципова технологічна схема підготовки зерна. Задачі очистки і підготовки зерна в зерноочисному відділенні крупозаводу.

2.2. Водотеплове оброблення зерна, його режими. Переваги і недоліки ВТО круп'яного зерна.

2.1. Принципова технологічна схема підготовки зерна.

Задачі очистки і підготовки зерна в зерноочисному відділенні крупозаводу

В технологічній схемі виробництва круп етап підготовлення зерна до перероблення набуває особливо важливого значення. Правильна організація підготовлення зерна дозволяє провести ретельне його очищення від домішок та покращити технологічні властивості. Машини, які використовують для очищення та решти операцій по підготовленню зерна, необхідно розташовувати у визначеній послідовності для досягнення найвищої технологічної ефективності роботи кожної з машин.

Технологічна схема підготовлення зерна розробляється для кожного підприємства окремо в залежності від виду зерна, що переробляється, асортименту кінцевої продукції, наявності технологічного обладнання.

Технологічний процес для кожної круп’яної культури різниться набором зерноочисних машин, розвинутістю технологічної схеми, наявністю або відсутністю ВТО та т.д. Розглянемо на прикладі прийняту на практиці послідовність операцій при підготовленні зерна (рис. 1).

Рис. 1. Принципова схема підготовлення зерна до перероблення.

1 – автоматичні ваги; 2 – повітряно-ситовий сепаратор; 3, 4 – розсійник; 5 – трієр-куколевідбірник; 6 – трієр-вівсюговідбірник; 7 – крупосортувальна машина; 8 – аспіратор; 9 – каменевідбірник; 10 – пневмосортувальний стіл.

Для забезпечення неперервної ритмічної роботи крупозаводу необхідний 28…30-ти годинний запас зерна, який створюється в бункерах для неочищеного зерна. З бункерів зерно подається на перероблення. Для встановлення заданої продуктивності під випускними пристроями необхідно встановлювати дозатори або регулювати подачу зерна за допомогою засувок. Кількість зерна, що подається, контролюється за допомогою автоматичних вагів.

Для повного видалення різноманітних домішок застосовують кілька систем очищення зерна на повітряно-ситових сепараторах, які встановлюються на початку схеми послідовно. Для гороху та кукурудзи рекомендується включати в схему дві системи сепарування, для решти культур – три.

Основну масу крупних, дрібних та легких домішок виділяють на першій сепарувальній системі. Для того, щоб уникнути попадання зерна в крупні домішки, на 1-ій сепарувальній системі застосовують сортувальні сита з отворами різних розмірів: перша половина сортувального сита має розмір отворів на 0,5…1,0 мм більший, ніж друга. Це дає можливість легше просіятись зерну з основною масою дрібних домішок. На другій частині сит сортування відбувається в більш тонкому шарі, крупні домішки виділяються ретельніше, а зерно встигає просіятись. Розміри отворів підсівних сит першого сепаратора повинні бути такими, щоб можна було виділити дрібні домішки та дрібне зерно.

Для більш ретельного висівання дрібних домішок і зерна використовують один з двох технологічних прийомів:

- Використовують підсівні сита з отворами дещо більших розмірів, ніж необхідно для виділення дрібного зерна. Прохід підсівних сит, який містить деяку кількість нормального зерна, направляють на спеціальні контрольні просіюючі машини, де дрібне зерно та домішки відділяються від нормального зерна, яке включають в основний потік зерна.

- В сепараторі другої системи підсівне сито служить для розділення зерна на дві фракції – крупну та дрібну. Остання містить також дрібне зерно та дрібні домішки. На третю сепарувальну систему направляють тільки дрібну фракцію зерна. При цьому навантаження на сепаратор третьої системи невелике, і є можливість більш повно виділити дрібні домішки та дрібне зерно.

В багатьох випадках не обмежуються двома-трьома сепарувальними системами, а додатково встановлюють просіюючі машини – крупосортувальні або круп’яні розсійники для виділення дрібного зерна. За допомогою цих машин можливо також розділити зерно на фракції для подальшого його фракційного очищення.

Після виділення крупних, дрібних та легких домішок і дрібного зерна встановлюють каменевідбірник для виділення мінеральних домішок. Якщо для оброблення даної культури застосовують трієри, їх доцільно встановлювати після каменевідділювальних машин, так як у зворотному випадку мінеральні домішки сприяють швидкому зношуванню робочої поверхні, внаслідок чого вона втрачає свої розділювальні властивості.

Куколевідбірні та вісюговідбірні машини встановлюють в наступному порядку. Якщо зерно було розділено на фракції, то можливо на кукулевідбірники направляти дрібну фракцію, а на вівсюговідбірники – крупну. Це пояснюється тим, що в дрібній фракції зерна міститься основна маса коротких домішок, а в крупному – довгих. Такий прийом є особливо доцільним у випадку недостатньої продуктивності трієрів.

Ефективність роботи зерноочисних машин повинна становити:

- повітряно-ситові та повітряні сепаратори після всіх послідовних систем повинні забезпечити повне виділення крупних, дрібних та легких домішок – не менше 95 %;

- вміст мінеральних домішок після очищення зерна в каменевідбірниках повинен становити не більше 0,05…0,10 % (відокремлення мінеральних домішок не менше 95 %);

- трієри-куколевідбірники повинні відбирати не менше 90 % куколю та коротких домішок;

- трієри-вівсюговідбірники повинні відбирати не менше 80 % вівсюга, вівса та інших довгих домішок.

Ефективність роботи зерноочисних машин визначається за формулою

,

,

де Е – зниження засміченості зерна після пропускання через машину, %; А – вміст сміттєвої та зернової (або відділюваної) домішки у вихідній суміші, %; В – те ж саме, після очищення, %.

При аналізі роботи машини необхідно визначати кількість визначеної домішки, яка може бути виділена на даній машині. Наприклад, якщо визначати ефективність роботи кукулевідбірника, в кількості домішок не слід враховувати вівсюг та інші домішки, які на даній машині відділюватись не будуть. Крім того необхідно визначати вміст основного зерна у відходах.

Крім зазначеного на схемі обладнання, для очищення зерна можуть застосовуватись також повітряні сепаратори та інші машини. Для фракціонування зерна та очищення його від домішок в круп’яному виробництві використовують наступні марки машин: крупосортувальну машину А1-БКГ, КСЗ, У20-БКГ-1М; круп’яні розсійники А1-БРУ, ЗРШ4-3М, сепараториА1-БРР, А1-БИС –12, А1-БМС-6, ЗСМ-5, трієри А9-УТК-6, ЗТК-5Р, А9-УТО-6, каменевіддільні машини А1-БКМ, Р3-БКТ, ЗК-15, магнітні сепаратори У1-БМЗ-01, аспіраційні колонки Р3-БАБ, АК-500 і т.д.

Якщо для даної культури застосовують ВТО, яке включає пропарювання зерна, сушіння та охолодження, то зазвичай цей процес завершує підготовлення зерна до перероблення. Зерно після ВТО повинно бути якомога швидше направлене на лущення, доки в ньому ще зберігаються властивості, надані йому вологотепловим обробленням. При підготовленні зерна пшениці та кукурудзи використовують ще одну операцію – попереднє лущення зерна.

Якість зерна, яке направляється на перероблення, наведена в [11].

2.2. Водотеплове оброблення зерна, його режими. Переваги і недоліки ВТО круп'яного зерна

Технологічні властивості зерна можуть бути підвищені різними способами, наприклад, відбиранням дрібного зерна, розділення зерна на фракції, подаванням зерна на виробництво визначеної вологості, яка забезпечує отримання найкращого технологічного ефекту перероблення.

Найбільш важливий засіб підвищення технологічних властивостей зерна – це його водотеплове оброблення, яке включає сумарну дію на зерно вологи та пари. В результаті такої дії відбувається направлена зміна властивостей складових частин зернівки – ядра та оболонок. При використанні раціональних способів та режимів ВТО оболонки легше відділяються від ядра, ядро менше подрібнюється, що призводить до підвищення виходу крупи кращої якості.

Особливо висока ефективність ВТО при підготовленні зерна круп’яних культур, з яких отримують цілу крупу. Але і в випадку виготовлення подрібненої крупи (наприклад, з пшениці та кукурудзи) в результаті більш легкого відділення оболонок менше стирається ендосперм, підвищується вихід крупи та зменшується вихід мучки. Окрім того, ВТО покращує споживчі властивості крупи – зовнішній вигляд, смакові та харчові якості, підвищує стійкість при зберіганні.

Способи ВТО зерна

Існує два основних способи ВТО зерна круп’яних культур. Перший спосіб включає наступні операції: пропарювання зерна, нетривале відволожування, сушіння та охолодження. Цей спосіб застосовують для трьох культур – вівса, гречки та гороху.

Другий спосіб включає операції: зволоження зерна (пропарювання) та відволожування. Цей спосіб використовують для пшениці та кукурудзи, а останнім часом і для вівса.

Перший спосіб. Мета процесу досягається за рахунок укріплення ядра при дії вологи та тепла при під час пропарювання, підвищення крихкості плівок в результаті різкого зниження їх вологості при висушуванні.

В процесі пропарювання при температурі пари понад 100 ºС зерно зволожується та пропарюється. Зерно пропарюють в спеціальних апаратах – пропарювачах. Тиск пари на цих апаратах досягає 0,25…0,30 МПа. При пропарюванні пара конденсується на оболонках, зволожує їх, проникає в простір між плівками та ядром. Конденсація супроводжується виділенням теплоти, яка прогріває зерно. Дія вологи та тепла сприяє відшаруванню плівок від ядра. Подальше проникнення вологи в ядро та його прогрівання роблять ядро більш вологим та пластичним, тобто менш крихким. Особливо значні зміни відбуваються при високому тиску пари та більшій тривалості пропарювання. При більшому тиску температура пари вища, тому зерно прогрівається інтенсивніше. В ядрі проходять глибокі фізико-хімічні зміни В першу чергу зміна структури ядра зумовлюються змінами двох компонентів – крохмалю і білка.

Ступінь зволоження зерна залежить від тиску і тривалості пропарювання, початкової вологості та температури зерна. З підвищенням тиску та експозиції пропарювання вологість зерна збільшується, відбуваються більш суттєві перетворення. Але надмірно високий тиск та тривалість пропарювання можуть призводити до псування ядра, крупа буде темною, погано розварюваною. Граничні режими оброблення зерна встановлені на основі багаторічних досліджень та практичних навичок.

Після пропарювання зерно направляють в невеликі бункери для відволожування. При відволожування закінчуються процеси, які розпочались під час пропарювання. Бункери для відволожування встановлюють над сушарками. Сушіння зерна є важливою стадією ВТО. В сушарках зерно нагрівається, видаляється волога, в результаті чого зерно набуває оптимальної вологості для подальшого перероблення. Але сушіння не тільки знижує вологість зерна, а також посилює перетворення структурно-механічних властивостей оболонок та ядра. Оболонки мають структуру з крупними капілярами, тому вони сушаться швидше, ядро втрачає вологу значно повільніше. Тому завжди в процесі сушіння і після нього оболонки мають нижчу вологість, ніж ядро. При низькій вологості оболонки стають крихкими, легше розколюються і відділяються від ядра. Крихкість оболонок підвищується не тільки в результаті зниження вологості, але і в наслідок часткового розтріскування під час зневоднення. Більш вологе ядро зберігає свою пластичність і порівняно мало подрібнюється при лущенні.

Сушіння необхідно проводити досить швидко, для того щоб волога з вологого ядра не встигала переходити до оболонок.

Як правило, після сушіння зерно охолоджують. Охолодження супроводжується подальшим зневодненням оболонок і в меншій мірі ядра, тому холодне зерно лущиться легше.

Сушать зерно при ВТО в вертикальних парових сушарках. Нагрівання зерна в таких сушарках здійснюється шляхом контакту з горизонтальними паровими трубами, в які подають пару під тиском 0,2…0,5 МПа, при температурі 133…158 ºС. Охолодження здійснюють на спеціальних охолоджувальних колонках, або в повітряних сепараторах із замкненим циклом повітря.

Другий спосіб. Включає дві операції – зволоження (пропарювання) та відволожування. Зволоження зерна проводять в зволожувальних апаратах, які широко застосовуються в борошномельному виробництві. Кількість води, що додається зазвичай невелика, і відразу після зволоження вода зосереджується в оболонках зерна, заповнює його капіляри, лише потім починає проникати в ядро. Оболонки пом’якшуються, дещо відшаровуються від ендосперму. Сам процес зволоження досить нетривалий, проходить на протязі кількох десятків секунд.

Кінцева вологість зерна після відволожування залежить від його виду та кінцевої мети перероблення. Наприклад, вологість кукурудзи після оброблення може бути 15…16 % або 19…22 %. Це пояснюється тим, що в першому випадку необхідно отримати дрібну крупку для виробництва паличок, тому при первинному подрібненні для відділення зародку ендосперм може подрібнюватись до порівняно дрібних частинок. У другому випадку задачею перероблення є отримання крупної крупки для виробництва пластівців. Відповідно, у цьому випадку необхідно подрібнювати більш вологе зерно для отримання крупних частин ендосперму.

Зволоження зерна можна замінити пропарюванням використовуючи відносно м’які режими, тобто невисокий тиск пари та малу експозицію пропарювання. Під час такого оброблення зерно зволожується та порівняно незначно нагрівається.

Після зволожування або пропарювання зерно відволожується в бункерах. Цей процес необхідний для проникнення вологи в простір між оболонками та ядром, в результаті чого відбувається відшаровування оболонок за рахунок нерівномірності набухання складових зернівки, розм’якшення оболонок та зовнішніх шарів зерна. Нетривалість процесу відволожування пов’язана саме з цими чинниками. У всіх випадках тривалість відволожування не перевищує 2…3 год. Даний спосіб використовується також під час оброблення вівса у випадках, коли його лущать способом однократного удару в відцентрових лущильниках.

Основні способи та режими ВТО зерна круп’яних культур наведені в [11, с. 16].

Таблиця 2

Способи та режими ВТО окремих видів круп'яного зерна

| Культура | Способи та режими ВТО |

| Гречка | Пропарювання зерна під тиском 0,25-0,30 МПа (2,5-3,0 атм) протягом 5 хв з подальшим сушінням до вологості не вищої за 13,5 % |

| Овес під час переробки в крупи та пластівці “Геркулес” | Пропарювання зерна під тиском 0,05-0,1 МПа з подальшим сушінням до вологості не вищої: 10 % при лущенні зерна в поставах; 13,5-14,0 % - в оббивних машинах; 12-13 % - у відцентрових лущильниках. |

| Овес під час переробки в пластівці “Екстра” | Пропарювання вівсяного ядра під тиском пари 0,7 МПа з подальшим сушінням до вологості не нижчої за 11,5 % |

| Горох | Пропарювання зерна під тиском 0,10-0,15 МПа протягом 2,0-2,5 хв; допускається замість пропарювання зерна проводити його зволожування на 2,0-2,5 % з подальшим відволожуванням протягом 20-30 хв. Горох висушують до вологості 14,0-15,0 %. Витрати води на зволожування 1 т зерна становить 40 л. |

| Кукурудза: під час виробництва п’ятиномерних круп | Зволожування до вологості 15,0-16,0 % температурою 40 ºС або пропарювання під тиском 0,07-0,1 МПа протягом 3-5 хв. Після зволожування (або пропарювання) кукурудзу відволожують протягом 2-3 год. |

| під час виробництва крупних круп для пластівців і дрібних для кукурудзяних паличок | Зволожування до вологості 19-22 % водою температурою 35-40 ºС з подальшим відволожуванням протягом 2 год. |

| Продовження табл. 2 | |

| Пшениця | Зволожування до вологості 14,5-15,0 % з подальшим відволожуванням (залежно від скловидності зерна і ступеня зволоження) від 30 хв до 2 год. Витрата води на зволожування 1 т становить 25 л. |

| Крупи перлові, пшеничні, горохові під час виробництва швидкорозварюваних круп | Зволожування до 25-27 % з подальшим відволожуванням протягом 40 хв. Пропарювання під тиском 0,10 МПа протягом 3 хв. Висушування зерна після пропарювання |

ВТО застосовується для п’яти основних культур – гречки, вівса, гороху, пшениці та кукурудзи. Цей процес не використовують для рису, ячменю та проса.

2.2.2. Переваги та недоліки ВТО

ВТО зерна є важливим засобом підвищення його технологічних властивостей та покращення якості готової продукції. Окрім підвищення виходу цілого ядра та зменшення подрібненого ВТО володіє наступними перевагами. В ряді випадків підвищується споживчі властивості та харчова цінність крупи. Покращується зовнішній колір, наприклад, колір гречки стає більш рівним світло-коричневим. В ряді випадків покращується смак крупи, наприклад зникає гіркуватий присмак вівсяної крупи, бобовий запах гороху та ін.

В результаті використання ВТО підвищується стійкість крупи при зберіганні за рахунок інактивації ліполітичних ферментів, покращення мікробіологічних показників.

До недоліків ВТО можна віднести складність апаратури та ведення технологічного процесу, обов’язкова генерація пари. ВТО при жорстких режимах знижує вміст вітамінів, амінокислот, розчинних білків. При тривалому відволожуванні водорозчинні вітаміни можуть переходити до зовнішніх шарів ядра та оболонок і вилучатись в процесі лущення.

Запитання для самоперевірки

1. Що таке фракційне очищення зерна від домішок, його переваги?

2. Що таке технологічна схема просіюючої машини?

3. Поясніть переваги і недоліки крупосортувальних машин і розсійників

4. Які фактори впливають на ефективність просіювання?

5. Поясніть принцип роботи трієрів? Чому для очищення одних культур краще використовувати трієри-кукілевідбірники, для других трієри-вівсюговідбірники, а для третіх – і ті і інші?

6. Яким чином проходить відділення мінеральної домішки?

7. Що таке легкі домішки і яким чином їх можна виділити з зернової суміші?

8. Як визначити ефективність зерноочисних машин?

9. Мета водотеплової обробки зерна.

10. Які способи ВТО вам відомі?

11. Які апарати використовують для ВТО?

12. Що розуміють під параметрами ВТО?

13. Як змінюються структурно-механічні властивості складових частин зерна в результаті ВТО?

14. Поясніть вплив ВТО на біохімічний склад зерна.

15. Наведіть послідовність операцій при підготовці зерна до перероблення.

16. Мета контролю відходів у зерноочисному відділенні.

ТЕМА 3. ТЕХНОЛОГІЧНІ ПРОЦЕСИ ЛУЩИЛЬНОГО ВІДДІЛЕННЯ КРУП'ЯНОГО ЗАВОДУ

План

3.1. Сортування (калібрування) зерна на фракції перед лущенням.

3.2. Способи лущення зерна. Технологічна ефективність процесу лущення.

3.3. Принципова схема сортування продуктів лущення.

3.4. Оцінка ефективності круповідділення.

3.5. Оброблення зерна після лущення: шліфування ядра, полірування крупи, подрібнення ядра.

3.6. Контроль крупи, побічних продуктів та відходів.

3.1. Сортування (калібрування) зерна на фракції перед лущенням

При виробництві крупи з цілого ядра зерно перед лущенням зазвичай ділять на 2…6 фракцій. Це робиться з метою покращення умов лущення. Зокрема, при лущенні необхідно встановити такий зазор між твердими поверхнями, який забезпечував би умови, при яких їх механічна дія спрямовувалась тільки на оболонки зерна, а ядро не зачіпалось робочими органами машини. Забезпечити ці умови для партії зерна, яка містить зерна різних розмірів неможливо. Тому розділення зерна по фракціям може в певному ступені вирівняти його по розмірам.

Сортування зерна на фракції інколи переслідує іншу, ще більш важливу мету, котра полягає в подальшій можливості розділення лущених та нелущених зерен.

Зерна на фракції розділяють в крупосортувальних машинах та круп’яних розсійниках, в окремих випадках використовують повітряно-ситові сепаратори. Для фракціонування зерна застосовують сита з круглими та продовгуватими отворами. Металоткані сита не застосовують, оскільки значні відмінності в розмірах не можуть забезпечити точного розділення зерна.

3.2. Способи лущення зерна. Технологічна ефективність процесу лущення

Видалення квіткових оболонок з зерна проса, риса, вівса та ячменю, плодових оболонок з зерна гречки та пшениці та насіннєвих з гороху, які не засвоюються людським організмом, називають лущенням.

Широка різноманітність властивостей зерна круп’яних культур спричинює різні способи їх лущення. В сучасних лущильних машинах використовується один з трьох основних способів лущення зерна: стискання та зсув; одно- або багатократний удар; тривале стирання оболонок.

Стискання і зсув. Робочі органи таких лущильних машин – дві поверхні з порівняно жорсткого або пружного матеріалу. Одна з поверхонь рухлива а інша – нерухлива, або обидві рухаються з різними швидкостями. Такий спосіб лущення ефективний для зерна, у якого оболонки не зрослись з ядром – рису, гречки, проса та вівса (вальцедекові верстати, лущильні посади).

Одно- або багатократний удар. Лущення відбувається в результаті удару зерна о тверду поверхню. При ударі оболонки розколюються, ядро відділюється.

Використовується для лущення зерна, у якого оболонки не зрослись з ядром, а також у якого зрослись з ядром, але при його переробленні отримують подрібнену крупу, а саме, ячменю, пшениці, кукурудзи (бичові оббивальні машини).

Тривале стирання оболонок. Лущення цим способом використовують для зерна тих культур, у яких оболонки щільно зрослись з ядром (ячмінь, горох, пшениця, кукурудза) (машини ЗШН).

3.3. Принципова схема сортування продуктів лущення

В результаті лущення отримують суміш, яка складається з п’яти основних продуктів – лущене зерно або ядро; нелущене зерно; лузгу; подрібнене ядро, мучку.

Тому наступна технологічна операція, яку необхідно здійснити після лущення зерна – сортування продуктів лущення. Процес сортування включає просіюючі машини для відділення мучки та подрібненого ядра, повітряні сепаратори для виділення лузги, машини для розділення суміші лущених та нелущених зерен – круповідділювальні машини (рис. 2).

Під схемою лущення мається на увазі не тільки сам процес лущення, але й наступне сортування продуктів лущення. В продуктах лущення залишаються нелущені зерна, які повинні бути оброблені повторно до тих пір, доки в кінцевому продукті їх вміст не буде перевищувати норм, встановлених НТД.

Найбільш доцільний спосіб їх оброблення – виділення нелущених зерен та їх повторне лущення. Цей спосіб може застосовуватись лише для тих культур, зерно яких має оболонки, що не зрослись з ядром. В цьому випадку після лущення отримують дві фракції – ядро та нелущене зерно.

Якщо плівки зрослись з ядром, то при лущенні такого зерна разом з повністю лущеними те нелущеними зернами можуть зустрічатись частково лущені зерна. В такій суміші неможливо провести чітку межу між лущеними та нелущеними зернами, тому розділити такі зерна на дві фракції практично неможливо. В цьому випадку нелущені зерна повторно лущать в суміші з лущеними зернами. Використовують дві принципові схеми лущення.

Рис. 2. Схема сортування продуктів лущення:

1- лущильна машина; 2 – просіююча машина; 3 – аспіратор; 4 – круповідділювальна машина.

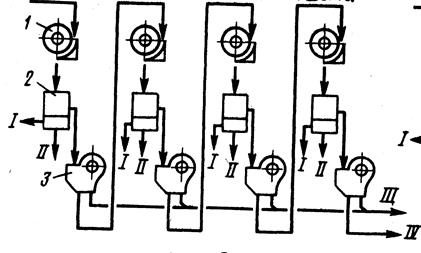

Перша схема. Це лущення без проміжного відбирання ядра, тобто без розділення лущених та нелущених зерен, яка передбачає багатократне оброблення суміші лущених та нелущених зерен доти, поки в суміші не залишиться меншої кількості нелущених зерен, ніж передбачається вимогами стандарту (рис. 3).

1 лущ. с. 2 лущ. с. 3 лущ. с. 4 лущ. с.

Рис. 3. Схема лущення без проміжного відбирання ядра:

1- лущильна машина; 2 – просіююча машина; 3 – аспіратор; І – подрібнене зерно, ІІ – мучка, ІІІ – лузга, ІV – нелущене зерно (ядро).

Таку схему застосовують для перероблення зерна з щільно прирослими оболонками, а також для проса, тому, що на даний час відсутні машини, в яких можна ефективно відділити лущене та нелущене зерно.

Число систем лущення в такій схемі досягає 4-ох та більше. Недолік схеми – повторне пропускання через лущильні машини значної кількості лущених зерен, що призводить до значного завантаження лущильних машин та зниження виходу цілого ядра.

Такий спосіб практично неможливо застосовувати для оброблення зерна рису, гречки та вівса, оскільки значно зростає кількість подрібненого ядра.

Друга схема. Це лущення зерна з проміжним відбиранням ядра. Застосовують для оброблення зерна рису, гречки, вівса. За цією схемою на повторне лущення направляють тільки нелущене зерно, кількість якого значно менша, ніж лущеного. Це знижує завантаження машин і попереджує повторне оброблення лущеного зерна (рис. 4).

3.4. Оцінка ефективності круповідділення

Лущені та нелущені зерна значно різняться за своїми фізичними властивостями: розмірами, густиною, пружністю, коефіцієнтами тертя та ін. На різниці зазначених властивостей базуються різні способи круповідділення.

Круповідділення на основі різниці розмірів лущених та нелущених зерен. Розділення суміші на ситах можливе лише в випадку порівняно великої різниці в розмірах лущених та нелущених зерен. З усіх круп’яних культур найбільш значною ця різниця є для зерна гречки. Різниця між діаметрами описаного кола навколо нелущеного зерна та ядра складає більше 0,5 мм.

Сходова система

І

Рис. 4. Схема лущення з проміжним відбиранням ядра:

1 – лущильна машина; 2 – просіююча машина; 3 – аспіратор; 4 – круповідділювальна машина. І – подрібнене зерно, ІІ – мучка, ІІІ – лузга, ІV – нелущене зерно (ядро).

Розділити лущені та нелущені зерна не вимагало б надмірних зусиль, якби нелущені зерна мали однаковий розмір. Але фактично це не так, тому використовуючи сита, сходом з яких можна отримати нелущені зерна, одночасно в проході отримуватимемо разом з лущеними також дрібні нелущені. Відповідно, якщо зерно попередньо розділити на фракції таким чином, щоб різниця в розмірах нелущених зерен не перевищувала 0,2…0,3 мм, в подальшому для кожної фракції можна підібрати таке сито, на якому розділюється зерно та ядро. Для розділення зерна на фракції застосовують сита з отворами діаметром 4,5; 4,2; 4,0; 3,8 та 3,3 мм. Сходом з кожного сита отримують 6 фракцій, кожну з яких перероблюють окремо. Об’єднують тільки готову крупу, отриману при переробленні всіх фракцій.

Процес круповідділення можливо також проводити в трієрах. Зокрема, такий спосіб застосовують для розділення зерен та ядер вівса, оскільки вони мають значну різницю в довжині. Однак за одне пропускання крізь трієр неможливо отримати добре розділення, тому схема круповідділення в цьому випадку являє собою 3…4 послідовно встановлені трієри.

В круповідділювальних машинах суміш лущених та нелущених зерен розділяють по розмірам, формі, щільності, пружності та т. ін. Ці властивості визначають здатність суміші при коливаннях самосортуватися, в результаті чого лущені зерна знаходяться в нижніх шарах суміші.

Оскільки не завжди за один пропуск крізь круповідділювальну машину суміш вдається добре розділити, на практиці часто використовують схему з двох та більше різних машин. На круп’яних заводах часто використовують схеми, в яких для попереднього сортування використовують просіюючі машини або трієри, а для контрольного – падді-машини.

3.5. Оброблення зерна після лущення: шліфування ядра, полірування крупи, подрібнення ядра

Подрібнення лущеного зерна – технологічна операція, яка виконується при виготовленні крупи перлової, ячмінної, пшеничної Полтавської та кукурудзяної. В окремих випадках подрібнюють і вівсяну крупу.

Для подрібнення використовують дискові дробарки та борошномельні вальцеві верстати. Режим роботи машин встановлюється таким чином, щоб при подрібненні отримувати максимальну кількість окремих крупинок з гострими краями, які за формою близькі до кубиків, при мінімальній кількості мучки. Найкращих результатів подрібнення можливо досягнути при співвідношенні швидко- та повільнообертового вальців 2,5; швидкості швидкообертового вальця 6 м/с; нахилу рифлів 6-8 %.

Плющення ядра. При виготовленні пластівців Геркулес, кукурудзяних пластівців, плющеної вівсяної та ячмінної крупи, її пропускають між двома гладкими валками, які обертаються з однаковою швидкістю. В залежності від ступеню стискання можливо отримати або пластівці, або плющену крупу. Ступінь стискання крупинки та довжина шляху плющення залежать від діаметру валків.

Шліфування та полірування ядра. Шліфування – технологічна операція, призначення якої полягає в остаточному звільненні лущеного зерна від залишків квіткових плівок, в значній мірі видалення плодових та насіннєвих оболонок (частково зародку) та надання ядру відповідного зовнішнього вигляду та форми.

Шліфування ядра значно підвищує засвоюваність та споживчі властивості крупи, збільшує стійкість крупи при зберіганні. Строки варіння крупи шліфованої значно менші, ніж у нешліфованої.

Процес шліфування являє собою суму багатократних механічних дій робочих органів шліфувальних машин на верхні шари зерна. Крупа шліфується в результаті тертя зерна о поверхню цих робочих органів та тертя зерен між собою.

Шліфуванню піддають ціле (при виготовленні крупи – рису, крупи вівсяної та пшона) та попередньо подрібнене ядро (при виготовленні крупи – перлової, пшеничної Полтавської, кукурудзяної та гороху).

Для шліфування вівсяної крупи та пшона достатньо одного або двократного пропускання зерна крізь шліфувальні машини, для рису – чотирьох- та п’ятикратного. Для шліфування та округлення крупи з ячменю, пшениці, кукурудзи необхідне не менше ніж трьохкратне пропускання.

На поверхні шліфованої рисової, горохової, перлової та ін. круп залишаються невеличкі подряпини, ядро є дещо шорохуватим і вкрите дрібними борошнистими частинками. Ці частинки з поверхні ядра не видаляються шляхом просівання та провіювання, тому крупу піддають поліруванню. Для цього його пропускають крізь шліфувально-полірувальні машини.

3.6. Контроль крупи, побічних продуктів та відходів

Заключною операцією технологічного процесу перероблення зерна є контроль крупи, побічних продуктів та відходів. Контроль – технологічна операція, яка переслідує певну мету. При контролюванні крупи з неї виділяють залишкові домішки, розділяють крупу по номерам (розмірам) та видам. Побічні продукти контролюють з метою виділення з них нормального ядра, яке використовують для виготовлення крупи, а також розділення лузги та мучки.

Схема контролю цілої крупи залежить від виду продукції, але всі схеми включають просіюючі машини для відділення домішок та цілого ядра. Окрім того, для виділення залишків лузги та інших легких домішок використовують повітряні сепаратори, а для видалення магнітних домішок – магнітні сепаратори.

Запитання для самоперевірки

1. Які фактори впливають на вибір способів лущення зерна?

2. Перелічіть відомі вам способи лущення зерна і обладнання, яке для цього використовується.

3. На які фракції можна розділити продукти лущення? В чому полягає різниця їх властивостей?

4. Які схеми лущення зерна вам відомі? Для зерна яких культур застосовують ту чи іншу схему?

5. Як визначити технологічну ефективність круповідділення?

6. Мета шліфування ядра при виробництві крупи.

7. Які машини використовують для шліфування ядра? Переваги і недоліки шліфувальних машин.

8. Поясніть чому шліфована крупа більш стійка при зберіганні.

Тема 4. ТЕХНОЛОГІЯ ВИРОБНИЦТВА ОКРЕМИХ ВИДІВ КРУП

План

4.1. Технологія виробництва крупи з проса

4.2. Технологія виробництва крупи з гречки

4.3. Виробництво крупи та круп'яних продуктів з вівса

4.3.1. Виробництво круп з вівса

4.3.2. Виробництво пластівців Геркулес

4.3.3. Виробництво толокна

4.4. Технологія виробництва круп з ячменю

4.4.1. Крупи ячмінні перлові

4.4.2. Крупи ячмінні ячні

4.5. Технологія виробництва крупи з рису

4.6. Технологія виробництва пшеничних шліфованих круп

4.7. Технологія виробництва круп з гороху

4.8. Технологія виробництва круп з кукурудзи

4.8.1. Крупи шліфовані п'ятиномерні

4.8.2. Крупні крупи для виробництва пластівців і дрібні для кукурудзяних паличок

4.8.3. Дрібні крупи для виробництва паличок

4.8.4. Крупи кукурудзяні подрібнені

Технологічні процеси виробництва круп можна умовно поділити на дві групи. До першої групи відносять технології переробки тих культур, основним продуктом яких буде крупа з цілого ядра-це технології переробки рису, гречки, вівса та проса. До цієї групи можна віднести і процес переробки гороху.

Структурну схему переробки цих культур можна представити графічно (мал. 5 а).

Всі указані в схемі операції відносяться до технології переробки вівса, рису та гречки – без шліфування, проса та гороху – без круповідділення.

Структурну схему переробки ячменю, пшениці та кукурудзи в подрібнену крупу представлено на малюнку (рис. 5 б). Технологічні схеми переробки однієї та тієї ж культури можуть мати не один варіант. Наприклад, при виробництві перлової крупи з ячменю ядро можна подрібнювати або не подрібнювати.

Рис. 5. Структурна схема технологічних процесів переробки зерна в крупу:

а) переробка зерна в неподрібнену крупу; б) переробка зерна в подрібнену номерну крупу.

4.1. Технологія виробництва крупи з проса

4.1.1. Технологічні властивості проса

Зерно проса – найбільш дрібне серед круп'яних культур. Особливість зерна – нещільний зв'язок квіткових оболонок з ядром, досить крупний зародок, відносно високий вміст жиру, що зумовлює нестійкість при зберіганні. Забарвлення квіткових оболонок різне – біле, кремове або жовте, червоне, сіре, чорне. Найкращими технологічними властивостями володіють, як правило, сорти проса із світлими плівками, потім - з червоними.

На технологічні властивості значний вплив справляє крупність зерна. Кращими технологічними властивостями володіє крупне зерно. Особливо низькі властивості мають дрібні фракції зерна, які отримують проходом крізь сито з отворами 1,5×20 мм та сходом сит 1,4×20 мм, а також фракція, отримана відповідно проходом крізь сито 1,6×20 мм та сходом 1,5×20 мм.

Найгірше лущиться дрібне зерно, яке проходить крізь сито 1,4×20 мм. Воно повинно бути ретельно відібране під час підготовлення зерна до лущення.

Ще одна характерна особливість проса – великий вміст домішок, значна частина яких є важковідділюваною. Це насіння бур'янів, а також дрібні зерна інших культур.

Просо досить чутливе до температурної дії під час сушіння, тому зерно пересушувати не можна. За одне пропускання через сушарку слід знижувати вологість не більше, ніж на 2...3 %. Після сушіння просо повинно мати вологість 13,5...14,5 %.

4.1.2. Підготовка зерна до переробки

Підготовка полягає, в основному, в очищенні зерна від домішок. Зерно проса не піддають ВТО. Типова технологічна схема очищення зерна від домішок включає три послідовно встановлені сепаратори, додатково встановлені просіюючи машини для відділення домішок та дрібного зерна, аспіратори та каменевідділювальні машини.

Після першого сепарування, де на ситі з отворами діаметром 4,0...4,5 мм виділяють крупні, на ситі 1,5×20 мм – дрібні, в пневмоканалі – легкі домішки, зерно від мінеральних домішок очищують в вібропневматичних каменевідділювальних машинах.

На другій та третій системах виділяють додатково крупні домішки на ситах з отворами діаметром 3,5 мм, а проходом крізь нижнє сито з отворами 1,7×20 мм виділяють дрібну фракцію зерна разом з дрібними домішками. Додатково виділяють домішки з крупної та дрібної фракції в круп'яних розсійниках А1-БРУ. Крупні та дрібні домішки контролюють окремо на машинах А1-БРУ або сепараторах АІ-БМС-6. У відходи III категорії направляють крупні та дрібні домішки з першої сепарувальної системи, легкі – з усіх систем, а також дрібні домішки, які отримують проходом сита 1,2×20 мм на системі контролю дрібних домішок.

У відходи І та ІІ категорії направляють сходи сит з отворами діаметом 3,6...3,2 мм з системи контролю крупних домішок, а також прохід сит 1,5...1,6×2,0 мм і сходи сит з отворами 1,2×20 мм з системи контролю дрібних домішок. Крупну та дрібну фракцію очищеного зерна окремо або разом направляють в лущильне відділення.

Не нашли, что искали? Воспользуйтесь поиском: