ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Кривошипно-шатунный механизм.

Кривошипно-шатунный механизм воспринимает силу взрыва горючих газов и превращает прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Весь кривошипно-шатунный механизм можно разделить на две большие группы: группу неподвижных и подвижных деталей. К группе неподвижных деталей относят блок цилиндров, отлитый за одно целое с верхним картером; поддон картера двигателя; головку блока цилиндров, между которыми находится уплотняющая прокладка; крышку распределительных зубчатых колес. Между поддоном картера, крышкой распределительных зубчатых колес и блоком цилиндров укладываются уплотнительные прокладки.

К группе подвижных деталей кривошипно-шатунного механизма относят коленчатый вал с подшипниками (вкладышами), шатуны с подшипниками (вкладыши для нижних головок и втулки для верхних головок), поршни, поршневые кольца, поршневые пальцы (устанавливаются на всех моделях двигателей) и маховик. Обе группы имеют крепежные детали.

Блок цилиндров является базовой деталью двигателей. На нем крепят и устанавливают все основные детали, а также механизмы и приборы различных систем двигателя. Блоки цилиндров двигателей составляют одно целое с верхним картером.

Материалы. Блоки цилиндров могут изготавливаться из легированных серых чугунов (двигатели автомобилей ЗИЛ-433100, КамАЗ-5320 и всех модификаций) или из алюминиевого сплава («ГАЗель» ГАЗ-2705, ГАЗ-3302, -33021, -33023, -33027, -330273, -27057 и другие модификации этих автомобилей). Для обеспечения сохранности геометрических форм и предотвращения коробления блоки цилиндров после отливки подвергают искусственному старению.

Блоки цилиндров, отлитые из чугуна, могут изготавливаться вместе с цилиндрами или иметь вставные гильзы цилиндров (КамАЗ-5320 и все модификации, ЗИЛ-433100 и др.).

Отдельно изготовленный цилиндр называют «гильзой». При использовании вставных гильз срок службы блок-картера благодаря замене изношенных гильз новыми увеличивается. Гильзы обычно изготовляют из легированного чугуна. Внутреннюю поверхность гильзы — так называемое «зеркало» — тщательно обрабатывают и закаливают.

Гильзы, наружная поверхность которых омывается охлаждающей жидкостью, называют «мокрыми». На наружной поверхности каждая гильза имеет два посадочных пояска 2 и 3 (рис. 2, а), которые обеспечивают плотную ее установку в блоке. Между нижним пояском гильзы и блоком цилиндров размещают резиновое уплотнительное кольцо 4, предотврашаюшее протекание воды в картер из водяной рубашки блока. Верхний торец гильзы немного выступает над плоскостью блока, что обеспечивает лучшее обжатие металлоасбестовой прокладки, создает надежное уплотнение от прорыва газов из цилиндра и попадания воды в цилиндр. В некоторых двигателях между основанием нижнего выступа блока и опорной поверхностью нижнего буртика размещают медную кольцевую прокладку 8 (рис. 1, б), а для уменьшения износа верхней части гильз устанавливают износостойкие вставки 6 из кислотоупорного чугуна.

| Рис. 1. Цилиндропоршневая группа: а — гильза цилиндра; б — схема установки гильзы; в — поршень карбюраторного двигателя; г — поршень дизеля; д — поршневой палец; е — составное маслосъемное кольцо; ж — расположение колец на поршне; 1— буртик; 2 и 3 — верхний и нижний пояски цилиндра; 4 — уплотнительное кольцо; 5 — гильза цилиндра; 6 — вставка; 7 — водяная рубашка; 8 — уплотнительная прокладка; 9 — прорезь; 10 — канавки под компрессионные и маслосъемные кольца; 11 — компрессионные кольца; 12 — выемка в днище поршня; 13 — канавка для стопорного кольца; 14 — бобышка; 15 — отверстие для поршневого пальца; 16— стопорное кольцо; 17 — плоское стальное кольцо; 18 к 19 — осевой и радиальный расширители; 20 — поршень; А — днище; Б — метка установки поршня; В — места нанесения размер ной группы и массы поршня; Г — головка (уплотняющая часть); Д — юбка (направляющая часть); Е — метка размерной группы пальца |

Поршень воспринимает и передает на шатун усилие, возникающее от давления газов, а также обеспечивает протекание всех тактов рабочего цикла. Поршень подвергается действию высоких температур и давлений и движется со значительными скоростями внутри цилиндра, поэтому его отливают из легкого, но достаточно прочного алюминиевого сплава.

По виду поршень напоминает перевернутый вверх дном стакан. Кроме днища поршень имеет головку как уплотняющую часть и направляющую часть, называемую «юбкой».

В карбюраторных двигателях применяют поршни с плоским днищем (рис. 1, в) из-за простоты изготовления и меньшего нагрева при работе. У некоторых двигателей часть юбки под бобышками удалена для прохода противовесов коленчатого вала во время нижнего положения поршня и для его облегчения. В поршнях имеются поперечные прорези 9 под головкой, на юбке может быть выполнен продольный или Т-образный разрез. Благодаря прорезям повышается упругость юбки поршня, устраняется опасность заклинивания. Эти поршни устанавливают в двигатели так, чтобы боковое давление при рабочем ходе испытывала часть поршня без разреза. В двигателе их размещение соответствует надписи, вы полненной на юбке или днище поршня. Днище поршня дизеля (рис. 1, г) имеет фасонную форму с выемкой 12, форма которой зависит от способа смесеобразования и расположения клапанов и форсунок. При такой форме днища достигается лучшее перемешивание воздуха с поступающим в цилиндр топливом. На внешней поверхности головки и юбки проточены канавки 10 для компрессионных и маслосъемных колец. Число колец, устанавливаемых на поршне, зависит от типа двигателя и частоты вращения коленчатого вала. По окружности канавок под маслосъемные кольца просверлены сквозные отверстия для отвода масла в картер двигателя. На внутренней стороне юбки имеются два прилива — бобышки 14, в отверстия которых устанавливают поршневой палец. Они соединяются ребрами с днищем, увеличивая прочность поршня. В бобышках проточены кольцевые канавки 13 для стопорных колец. Для предохранения поршня от заклинивания диаметр юбки выполняется большим диаметра головки, и, кроме того, юбка имеет овальное сечение (большая ось овала перпендикулярна оси поршневого пальца). В зависимости от наружного диаметра юбки поршни двигателей и гильзы сортируют на размерные группы. Обозначение размерной группы наносят на днище поршня. При сборке группы поршня и гильзы должны быть одинаковыми. Поршни сортируют также на размерные группы по диаметру отверстия под поршневой палец (маркируют краской на бобышках поршня). Поршневые пальцы делают пустотелыми из стали. От осевого перемещения палец удерживается разжимными стопорными кольцами 16 (рис. 1, д), которые устанавливают в канавках бобышек поршня. Палец соединяет поршень с шатуном. В отверстие втулки верхней головки шатуна палец вставляют с зазором, а в поршень — с натягом. Во время работы двигателя при достижении рабочей температуры между поршнем и пальцем из-за разных температурных коэффициентов линейного расширения материалов появляется зазор и палец может поворачиваться в бобышках поршня. Такой палец называют «плавающий». Пальцы подразделяют по наружному диаметру на размерные группы. Обычно их маркируют так же, как и отверстия в бобышках поршня, цветом. Краску наносят на внутреннюю поверхность пальца (метка Е). При сборке поршня с шатуном необходимо помнить, что размерные группы поршней и пальцев должны быть одинаковыми. Поршневые кольца по назначению разделяют на компрессионные и маслосъемные (рис. 1, е, ж). Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер. Их изготовляют из легированного чугуна или стали. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра. Поэтому часть кольца вырезана, вследствие чего при установке в цилиндр оно пружинит и хорошо прилегает к его поверхности. Вырез в поршневом кольце называют «замком». Наибольшее распространение получили кольца с прямым замком как более простые в изготовлении и как более дешевые. Для уменьшения подтекания газов через зазоры в замках кольца устанавливают замками в разные стороны, желательно на равном расстоянии по окружности. Для уплотнения, обеспечивающего герметичность цилиндра, на поршне размещают два-три компрессионных кольца. В канавках поршня кольца устанавливают с небольшим зазором, и они могут свободно перемещаться относительно поршня.

Перегрев двигателя приводит к образованию шлаковых отложений, которые заполняют зазоры между кольцами и стенками канавок поршня по высоте. В результате кольца перестают свободно перемещаться и пружинить. Это явление, называемое «пригоранием (закоксовыванием) колец», сопровождается потерей мощности двигателя и повышенным расходом масла. В поперечном сечении компрессионные кольца могут иметь разную форму, на некоторых из них может быть фаска или выточка по внутреннему диаметру сверху кольца. При установке в цилиндр такие кольца деформируются (скручиваются) и прилегают к зеркалу цилиндра нижней кромкой. Трущуюся о цилиндр поверхность верхнего компрессионного кольца хромируют. У двигателей типа ЗИЛ в головку поршня залито чугунное кольцо с канавкой под верхнее компрессионное кольцо. Такая конструкция способствует уменьшению износа канавки. Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, так как снимают излишки масла со стенки цилиндра. Эти кольца устанавливают ниже компрессионных. В отличие от компрессионных колец они имеют сквозные прорези. На поршни многих двигателей устанавливают составные маслосъемные кольца (см. рис. 1, е), изготовленные из двух плоских стальных колец и двух пружинных расширителей — осевого и радиального. Осевой расширитель 18, расположенный между дисками, плотно прижимает их к стенкам канавки поршня. Радиальный расширитель 19 плотно прижимает диски к цилиндру. Сборные кольца хорошо прилегают к поверхности цилиндра и обеспечивают низкий расход картерного масла.

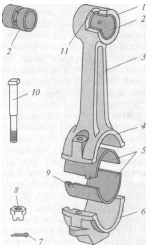

| Рис. 3. Шатун: 1 и 4 — соответственно верхняя и нижняя головки шатуна; 2 — втулка верхней го ловки; 3 — стержень шатуна; 5 — вкладыши шатунного подшипника; 6 — крышка нижней головки шатуна; 7— шплинт; 8 — корончатая гайка; 9 — фиксирующий усик вкладыша; 10 — шатунный болт; 11 — отверстие |

Шатун соединяет поршень с коленчатым валом и служит для преобразования возвратно-поступательного движения поршня во врашательное движение коленчатого вала, передавая ему то создаваемое давлением газов усилие, которое поршнем воспринимается непосредственно. Шатуны изготовляют из высококачественной стали в виде стержня с двумя головками (рис. 3). Стержень 3 имеет двутавровое сечение. В его верхнюю головку запрессовывают бронзовую втулку 2. Нижняя головка шатуна разъемная. Ее отъемная часть — крышка 6. Верхняя половина головки изготовлена заодно с шатуном. Внутренняя поверхность нижней головки шатуна обработана в сборе с крышкой. Поэтому крышки нижних головок шатунов невзаимозаменяемы. Чтобы их правильно установить, на боковую поверхность нижней головки шатуна и крышки наносят порядковый номер (считая первый от радиатора) и цифры комплектности, которые должны совпадать при сборке. В V-образных двигателях номера шатунов правого ряда цилиндров обращены назад, а левого ряда — вперед по ходу автомобиля. Обе половины головки соединяют высокопрочными специальными шатунными болтами 10. Их гайки затягивают динамометрическим ключом и шплинтуют. В нижнюю головку шатуна устанавливают подшипники скольжения, состоящие из двух вкладышей 5 (верхнего и нижнего).

Шатун соединяет поршень с коленчатым валом и служит для преобразования возвратно-поступательного движения поршня во врашательное движение коленчатого вала, передавая ему то создаваемое давлением газов усилие, которое поршнем воспринимается непосредственно. Шатуны изготовляют из высококачественной стали в виде стержня с двумя головками (рис. 3). Стержень 3 имеет двутавровое сечение. В его верхнюю головку запрессовывают бронзовую втулку 2. Нижняя головка шатуна разъемная. Ее отъемная часть — крышка 6. Верхняя половина головки изготовлена заодно с шатуном. Внутренняя поверхность нижней головки шатуна обработана в сборе с крышкой. Поэтому крышки нижних головок шатунов невзаимозаменяемы. Чтобы их правильно установить, на боковую поверхность нижней головки шатуна и крышки наносят порядковый номер (считая первый от радиатора) и цифры комплектности, которые должны совпадать при сборке. В V-образных двигателях номера шатунов правого ряда цилиндров обращены назад, а левого ряда — вперед по ходу автомобиля. Обе половины головки соединяют высокопрочными специальными шатунными болтами 10. Их гайки затягивают динамометрическим ключом и шплинтуют. В нижнюю головку шатуна устанавливают подшипники скольжения, состоящие из двух вкладышей 5 (верхнего и нижнего).

| Рис. 4. Коленчатые валы: а — рядного дизеля; б — V-образного двигателя; 1 — зубчатый венец; 2 и 15 — верхний и нижний вкладыши коренного подшипника; 3 — упорные полукольца; 4 — шатунная шейка; 5 — противовесы; 6 — шестерня коленчатого вала; 7 — ведущая шестерня привода масляного насоса; 8 — маслоотражатель; 9 — болт; 10— шкив; 11 — пробка; 12 — трубка для чистого масла; 13 — щека; 14 — коренная шейка; 16— маховик; 17— установочный штифт; 18— болт крепления маховика; 19 — фланец; А — место клеймения размерной группы шеек; Б — канал подвода масла в полость шатунной шейки; В — полость шатунной шейки |

От осевого смещения и проворачивания они удерживаются в гнездах усиками 9, входящими в пазы, расположенные на одной стороне шатуна. На его нижней головке в некоторых автомобильных двигателях находится отверстие для подачи масла на стенки цилиндра. Масло к поршневому пальцу подается через отверстие 11.

Коленчатый вал воспринимает усилия, передающиеся от поршней через шатуны, и преобразует их во вращающий момент, который, в свою очередь, передается агрегатам трансмиссии, а так же используется для привода в действие различных механизмов и деталей двигателя. Коленчатый вал штампуют из высококачественной стали или отливают из высокопрочного чугуна. Состоит коленчатый вал (рис. 4) из нескольких соосных опорных коренных шеек 14, шатунных шеек 4, соединяющих их щек 13, «носка» (передней части) и «хвостовика» (задней части). В четырехцилиндровых двигателях число коренных шеек на одну больше, чем шатунных, т.е. каждая шатунная шейка с двух сторон имеет коренную. К шейкам прикреплены или отлиты вместе с валом противовесы 5, необходимые для его балансировки. Шейки вала для большей износоустойчивости закаливают токами высокой частоты (ТВЧ). В шейках вала имеются косые каналы, по которым масло поступает к шатунным подшипникам. Внутри шатунных шеек выполнены полости В для центробежной очистки масла (они закрыты резьбовыми пробками 11). При вращении коленчатого вала механические примеси (образуются в процессе физического изнашивания) под действием центробежной силы оседают на стенках полости, а очищенное масло выходит на поверхность шатунной шейки из средней части полости по трубке 12.

На каждой шатунной шейке коленчатого вала двигателей с V-образным расположением цилиндров закреплено по два шатуна, поэтому шейки имеют большую длину. На переднем конце коленчатого вала находятся одна или две шестерни для привода механизма газораспределения и других механизмов, шкив 10 привода вентилятора и генератора, а также храповик или болт 9 для проворачивания коленчатого вала вручную.

Чтобы масло не вытекало наружу, на концах коленчатого вала в местах выхода из картера установлены маслоотражатели 8, а в корпусных деталях — сальники. В задней части двигателя расположено комбинированное уплотнение, которое состоит из маслосгонной резьбы, выполненной на коленчатом валу, и сальника. Это лабиринтное уплотнение предотвращает протекание масла в картер маховика.

Обычно на заднем конце коленчатого вала имеется буртик, с помощью которого он удерживается от осевого перемещения. Для этого на последнем коренном подшипнике предусмотрены буртики или упорные полукольца 3. Продольные перемещения коленчатого вала некоторых двигателей ограничивают подобные устройства, расположенные на первой или средней коренной шейке.

Обычно на заднем конце коленчатого вала имеется буртик, с помощью которого он удерживается от осевого перемещения. Для этого на последнем коренном подшипнике предусмотрены буртики или упорные полукольца 3. Продольные перемещения коленчатого вала некоторых двигателей ограничивают подобные устройства, расположенные на первой или средней коренной шейке.

Коренные и шатунные подшипники выполнены в виде вкладышей 2, изготовленных из сталеалюминиевой ленты. Наружная часть ленты стальная, а внутренняя покрыта тонким слоем антифрикционного сплава, который выдерживает большие нагрузки и характеризуется высокой износостойкостью. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав или свинцовистую бронзу.

Для улучшения приработки внутреннюю поверхность вкладышей лудят. Вкладыши как шатунных, так и большинства коренных подшипников взаимозаменяемы. Верхние вкладыши имеют отверстие и кольцевую канавку для прохода масла к шейкам вала.

От осевых перемещений и проворачивания вкладыши удерживаются усиками, выштампованными на внешней поверхности, и за счет их плотной посадки в гнезде. При сборке усики вкладышей входят во фрезерованные канавки, выполненные на постелях вкладышей в блок-картере или крышке подшипника.

Маховик служит для равномерного вращения коленчатого вала и преодоления двигателем повышенных нагрузок при трогании с места и во время работы. Он представляет собой тяжелый чугунный диск. У ряда двигателей маховик монтируют установочными штифтами 17 (см. рис. 4) и болтами 18, ввернутыми в торец коленчатого вала. В других двигателях имеется фланец 19, в котором просверлены отверстия для крепления маховика болтами. С задней стороны маховика некоторых двигателей предусмотрена выточка для размещения сцепления. На переднем торце находится углубление, по которому определяют положение поршня первого цилиндра. Углубление на маховике используют при регулировке зазоров между клапанами и коромыслами. На ободе маховика напрессован или закреплен болтами сталь ной зубчатый венец 1, необходимый для проворачивания коленчатого вала от стартера. Маховик балансируется в сборе с коленчатым валом.

Основными причинами неисправности КШМ являются:

• изнашивание, заклинивание, разрушение вкладышей;

• деформация постелей в блоке;

• деформация коленчатого вала;

• деформация и изнашивание отверстий нижней головки шатуна;

• обрыв шатуна или шатунных болтов;

• изнашивание втулки верхней головки шатуна;

• изнашивание подшипников балансирных валов;

• заклинивание или разрушение подшипников балансирных валов.

Признаками неисправностей КШМ являются различные стуки.

Для того чтобы на слух определить причину неисправности, необходимо знать характер стуков при различных неисправностях.

Неисправность поршней характеризуется глухим щелкающим звуком, который прослушивается выше плоскости разъема картера при резком уменьшении частоты вращения коленчатого вала сразу после пуска холодного двигателя.

На неисправность коренных подшипников указывает сильный глухой низкий звук, который прослушивается в плоскости разъема картера двигателя при резком изменении частоты вращения коленчатого вала.

Стук шатунных подшипников более резкий и звонкий по сравнению со стуком коренных подшипников, прослушивается в зоне вращения кривошипа соответствующего цилиндра. Исчезновение или заметное уменьшение стука при выключении зажигания или форсунки в этом цилиндре свидетельствует о неисправности подшипника.

При неисправности поршневого пальца слышен резкий звонкий высокий звук в зоне верхнего и нижнего положения поршневого пальца при изменении частоты вращения коленчатого вала двигателя. Не путать с детонационными стуками, которые появляются при большом угле опережения зажигания и исчезают при его уменьшении.

Причинами могут быть — изнашивание деталей или недостаток смазочного материала.

Причиной нарушения нормальной работы двигателя может стать сильная детонация, которая приводит к прогоранию поршней, обрыву шатунов, поломке коленчатого вала и т. д. Проворачивание вкладышей подшипников обычно приводит к заклиниванию двигателя. Неправильное размораживание двигателя при низких температурах окружающей среды может вызвать разрыв рубашки охлаждения и привести к полному разрушению двигателя.

Значительное снижение мощности двигателя происходит из-за увеличенного износа рабочих поверхностей деталей цилиндро-поршневой группы — поршня, гильзы цилиндра, компрессионных колец, а также неплотного прилегания клапанов к седлам, повреждения прокладки головки блока цилиндров или ослабления крепления головки блока цилиндров. Эти неисправности вызывают потерю компрессии, снижение давления в цилиндре в конце такта сжатия.

Нормальное давление сжатия в цилиндрах должно быть не менее 3,0 МПа при частоте вращения коленчатого вала 500 мин-1 для дизелей КамАЗ-740, ЯМЗ-236, ЯМЗ-238. Разница компрессии в цилиндрах не должна превышать 0,2 МПа.

При провертывании коленчатого вала с помощью стартера на 12—15 оборотов давление в цилиндрах двигателя ЗИЛ-130 измеряется на 0,75—0,85 МПа, двигателя Урал-375 — 0,7 МПа, ЗМЗ-53 — 0,75—0,78 МПа. Разница в компрессии в цилиндрах допускается не больше 0,05 МПа.

Снижение компрессии в цилиндрах происходит в результате изнашивания цилиндропоршневой группы, которое приводит к увеличению зазора, а это способствует прорыву газов из камеры сгорания. Кроме того, изменяется форма цилиндров, так как в разных зонах различные условия работы, например, в верхней части цилиндра температура выше, смазывание хуже (часть смазочного материала смывается неиспарившимся топливом, часть выгорает). Разрушение или залегание компрессионных колец в канавках поршня является следствием перегрева двигателя, или использования масла, не предусмотренного заводом-изготовителем, или длительной работы двигателя под нагрузкой при низких температурах охлаждающей жидкости.

При несвоевременной замене масла или использовании масла с большим содержанием лаков и смол в камере сгорания на стенках цилиндра, поршне, головках клапанов откладывается нагар. Это происходит и вследствие изнашивания поршневых колец и цилиндров, при повышенном уровне масла в картере. Все это приводит к засорению канавок и пригоранию колец, которые перестают пружинить и сдерживать прорывающиеся газы, а их острые кромки начинают царапать зеркало цилиндров.

Не нашли, что искали? Воспользуйтесь поиском: