ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Обслуговування і ремонт турбокомпресорів

При проведенні технічного обслуговування ТО-1 і ТО-2 на працюючому дизелі перевіряють надходження масла до підшипників турбокомпресора.

При виконанні ТО-3 перевіряють тиск масла після фільтра турбокомпресора, який повинен бути не менше 0,25 МПа (2,5 кГс/см2), стан дюритових рукавів, вільний вибіг ротора, який повинен обертатися не менше 1 хв. після зупинки дизеля. Перевіряють також осьовий розгін ротора (0,15-0,25 мм) і плавність його обертання, зазори «на масло» в підшипниках. При працюючому дизелі проводиться безрозборна промивка лабіринтових ущільнень. На поточному ремонті ПР-1 перевіряють, чи немає викиду масла з лабіринту опорно-упорного підшипника в порожнину наддувочного повітря, промивають трубопровід дизельним паливом під тиском 0,3 МПа (3 кГс/см2) і продувають його стиснутим повітрям, промивають елемент і корпус фільтра. Окрім цього, перевіряють радіальний зазор між лопатками колеса турбіни і кожухом соплового апарата і радіальний зазор між лопатями компресора і вставкою на вході. Оглядають і очищають від нагару захисні грати.

Пошкодження турбокомпресора пов'язані переважно з відкладеннями нагару на поверхнях деталей газового тракту, що приводить до погіршення відведення теплоти, деформації деталей і до механічних поломок. При ремонтах ПР-2 і ПР-3 і заводських ремонтах турбокомпресори знімають для проведення огляду і ремонту.

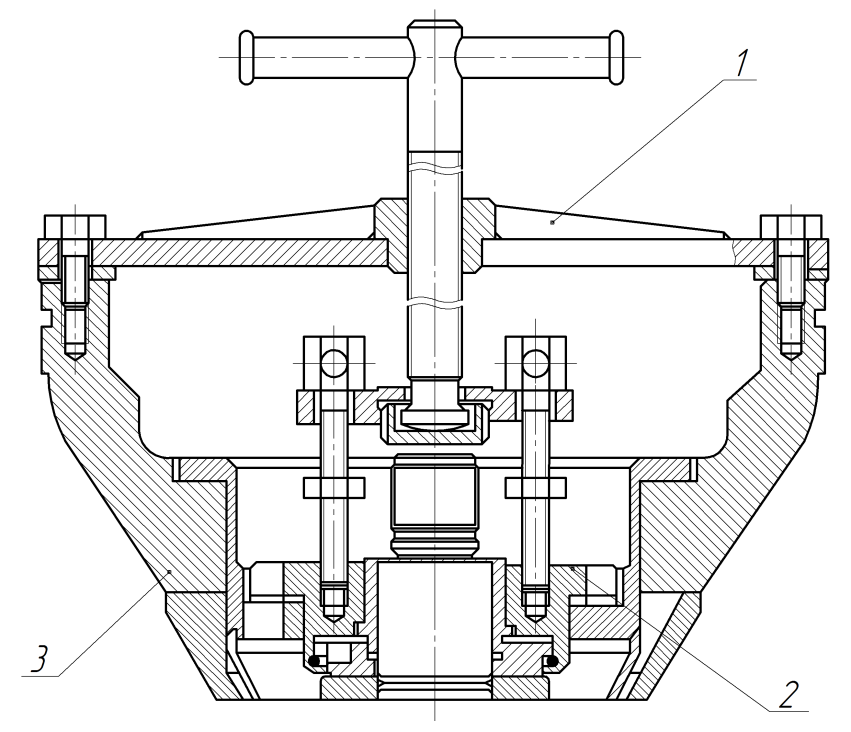

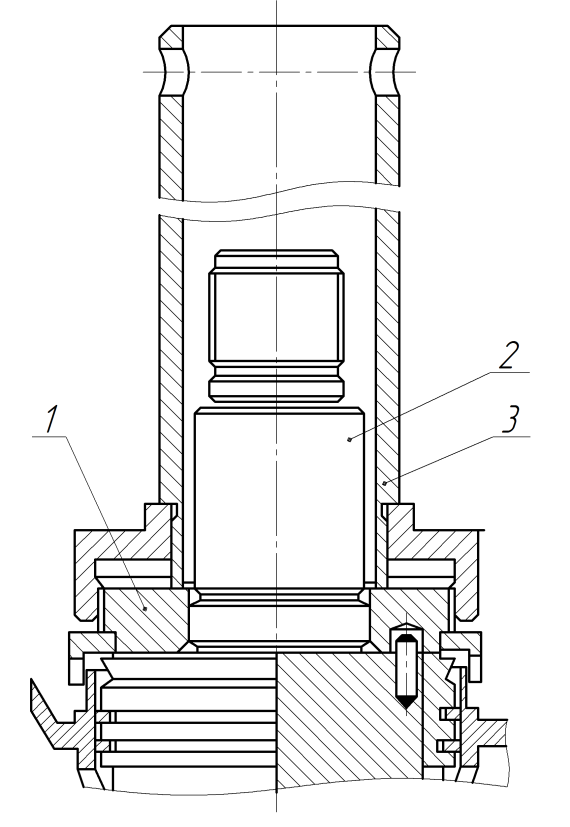

Перед зняттям турбокомпресора з дизеля від'єднують деталі випускного пристрою на даху тепловоза, ослабляють хомути на дюритових рукавах дренажної труби, знімають люк даху тепловоза над турбокомпресором, від'єднують від турбокомпресора трубопроводи масла, води, вентиляцію картера і гнучке з'єднання подачі повітря від очисника повітря до всмоктуючого патрубка турбокомпресора. Далі від'єднують випускні патрубки дизеля від корпусу турбіни, випускну трубу від випускного корпусу турбокомпресора, корпус компресора від повітряного колектора дизеля, відкручують гайки кріплення кронштейнів турбокомпресора до двигуна. Після цього краном знімають турбокомпресор з дизеля і встановлюють його в кантувач при горизонтальному положенні осі ротора. В цьому положенні знімають масляні труби і масляний фільтр, вивертають штуцера підведення масла до підшипників і знімають кришки підшипників опорного і опорно-упорного. Потім турбокомпресор повертають в кантувачі компресором вгору і за допомогою спеціального торцевого ключа відкручують з кінця вала ротора гайку, знімають шайбу, відкручують гайки кріплення підшипників і за допомогою пристосування 1 (рис. 2.25) випресовують опорно-упорний підшипник 2 з корпусу 3, потім знімають компенсатор і п'яту 1 з вала ротора 2 (рис. 2.26).

Рис. 2.25 – Випресовка підшипника з корпусу: 1 – пристосування; 2 – опорно-упорний підшипник; 3 - корпус

Рис. 2.26 – Пристосування для зняття п'яти з вала ротора: 1 - п'ята; 2 - вал ротора; 3 - знімач п'яти

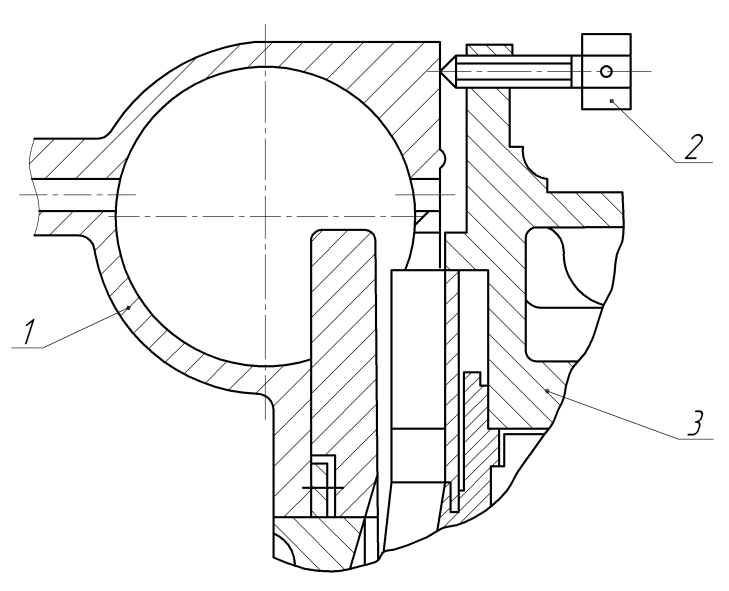

Далі відкручують гайки кріплення корпусу компресора до випускного корпусу, знімають кронштейн і проушини, після чого від'єднують корпус компресора від випускного корпусу за допомогою віджимних болтів, як показано на рисунку 2.27.

Рис. 2.27 – Від'єднання корпусу компресора від випускного корпусу: 1 — корпус компресора;

2- віджимний болт; 3 — випускний корпус

Після зняття корпусу компресора витягують дифузор і за допомогою рим-болта, наверненого на кінець вала ротора, виймають ротор разом з лабіринтом і кожухом теплоізоляції. Відкручують болти кріплення кожуха соплового апарата до газоприймального корпусу і знімають сопловій апарат. Турбокомпресор повертають так, щоб газоприймальний корпус зайняв верхнє положення, випресовують опорний підшипник з газоприймального корпусу і, повернувши турбокомпресор в горизонтальне положення, від'єднують газоприймальний корпус від випускного.

При частковому розбиранні ротора знімають кільця ущільнювачів, відкручують болти кріплення лабіринту, кожуха теплоізоляції і екрану і знімають половинки лабіринту. За допомогою двох воротків повертають екран щодо кожуха теплоізоляції на 90° і знімають половинки кожуха теплоізоляції з ротора. Деталі турбокомпресора очищають від нагару, накипу; ротор і сопловий апарат перед промивкою в розчині очищають.

Водяні порожнини газоприймального і випускного корпусів опресовують водою при температурі 70-80 °С і тиску 0,5 – 0,6 МПа (5 – 6 кГс/см2) протягом 15 хв. При тріщинах в зоні установлення підшипників корпуси замінюють. Допускається заварювання одиночних тріщин електродуговім зварюванням вугільними електродами з присадкою алюмінію або зварюванням в середовищі аргону.

Покороблені і пошкоджені привалочні поверхні виправляють; кріпильні отвори із зірваним різьбленням в алюмінієвих деталях розсвердлюють, нарізують різьблення більшого діаметра і закручують сталеві пробки з посадкою їх на клей. Після ремонту корпусів їх знов опресовують, при цьому не допускаються витікання і запотівання. Тріщини в дифузорі заварюють, погнуті лопаті виправляють. Перевіряють стан теплоізолюючої маси в кожусі теплоізоляції, при фарбуванні масу замінюють або додають нову.

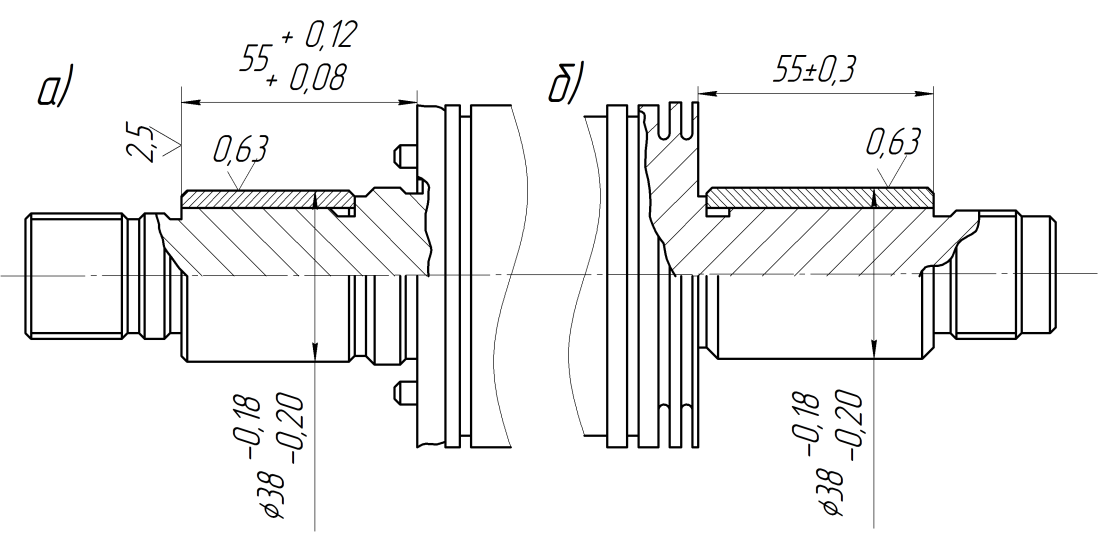

Ротор турбокомпресора оглядають і перевіряють стан шийок вала, робочих коліс компресора і турбіни, перевіряють биття вала ротора. Ділянки вала під підшипники і кільця ущільнювачів перевіряють на магнітному дефектоскопі; при тріщинах ротор підлягає заміні. Радіальний зазор в підшипнику (на масло) відновлюють хромуванням. Задири, забоїни цапф вала ротора глибиною більше 0,3 мм виправляють постановкою втулок (рис. 2.28), які напресовують після нагріву в маслі до температури 230-250 °С.

Рис. 2.28 – Установка втулок на шийки валів ротора з боку компресора (а) і з боку турбіни (б )

Кільця ущільнювачів підлягають заміні при зламах, зношуванні торцевих поверхонь, зменшенні товщини кілець, зміні розміру зазору в замку кільця. Пошкоджені лабіринти-гребінці виправляють або замінюють.

Робоче колесо компресора замінюють за наявності тріщин, глибоких забоїн, вм'ятин, дефектів лопатей. Необхідно перевірити посадку колеса на валу ротора; причиною ослаблення посадки може бути неякісне збирання. Посадку відновлюють за допомогою клею ГЕН-150(В), а також хромуванням, осталюванням, цинкуванням. Робоче колесо турбіни замінюють при тріщинах в диску або лопатях, глибоких забоїнах і пошкодженнях лопатей. Для конструкції турбокомпресора з кріпленням лопатей турбіни за допомогою «ялинкового замка» можлива заміна пошкоджених лопатей; різниця маси лопатей не повинна бути більше 1 г.

Після заміни лопатей і усунення дефектів ротор піддається динамічному балансуванню до отримання залишкового небаланса не більше 0,025 Н-см. Биття ротора перевіряють по індикатору в центрах верстата і усувають механічною обробкою або термічною правкою. Особливе значення має стан кілець ущільнювачів, які через закоксовування лабіринтів виходять з ладу, що може привести до прориву газів від турбіни в порожнину підшипника. При заміні втулок підшипників контроль співвісності отворів виконують за допомогою технологічного вала; допустима не співвісність отворів втулок 0,05 мм.

Технічний стан соплового апарату робить великий вплив на надійність турбокомпресора. Характерні несправності: тріщини лопаток, викривлення, звуження вихідних перетинів — ці дефекти є результатом дії високої температури газів перед турбіною. Сумарна площа вихідних перетинів повинна бути 126—129 см2, її визначають шляхом обміру із застосуванням спеціального шаблона; коректування площі проводять підгинанням лопатей.

Масляний фільтр турбокомпресора розбирають, промивають деталі і продувають їх стиснутим повітрям. У випадках обриву сітки фільтруючого елемента допускається запаювання припоєм ПОС-30. Пружину фільтру замінюють при втраті нею пружності, наявності тріщин, надломів. Зібраний фільтр опресовують дизельним паливом під тиском 0,7 МПа (7 кГс/см2) протягом 5 хв.

Після збірання перевіряють: осьовий розгін ротора (0,15-0,35 мм), регулюючи його шліфуванням торця вала ротора з боку шайби і зміною товщини регулювальних пластин опорно-упорного підшипника; радіальний зазор між колесом компресора і вставкою (0,9-1,0 мм); радіальний зазор між лопатками колеса турбіни і кожухом соплового апарату (0,75-0,85 мм). Зазор «на масло» в підшипниках встановлюють при їх ремонті. При установленні турбокомпресора на дизелі з’єднують корпус компресора з повітряним колектором дизеля, випускний корпус – з випускною трубою і газоприймальний корпус – з випускними патрубками дизеля, під'єднують трубопроводи масла, води і труби вентиляції картера.

Контрольні питання

1. Назвіть основні несправності турбокомпресорів, укажіть причини їх виникнення.

2. Що таке «помпаж» з яких причин він відбувається?

3. Опишіть роботи, які виконуються при технічних обслуговуваннях турбокомпресорів.

4. Опишіть послідовність ремонту ротора турбокомпресора.

5. Опишіть послідовність ремонту корпусів турбокомпресора.

6. Як проводиться випробування турбокомпресора після ремонту?

ПАЛИВНА АПАРАТУРА

Не нашли, что искали? Воспользуйтесь поиском: