ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Збирання турбінного вала другого ступеня під динамічне балансування

На стелаж укладають турбінне колесо другого гідротрансформатора, на нього ставлять турбінний вал і прикручують болтами. Виступання торців болтів в коло циркуляції допускається не більше 0,5 мм, а утопання — не більше 1 мм. Болти повинні бути пронумеровані відносно їх посадочних місць.

Розгорткою перевіряють 12 отворів у турбінному валу в зборі з турбінним колесом і фіксують їх взаємне розташування нанесенням рисок глибиною 0,5 мм, завдовжки 5 мм, шириною 0,5 мм за допомогою крейцмейселя, після чого риски запилюють надфілем. Вивертають болти, турбінний вал знімають з турбінного колеса і укладають на стелаж. У розгорнені отвори турбінного вала ставлять спеціальні штифти мідним вибиванням і нумерують відносно їх посадочних місць (рис. 3.2).

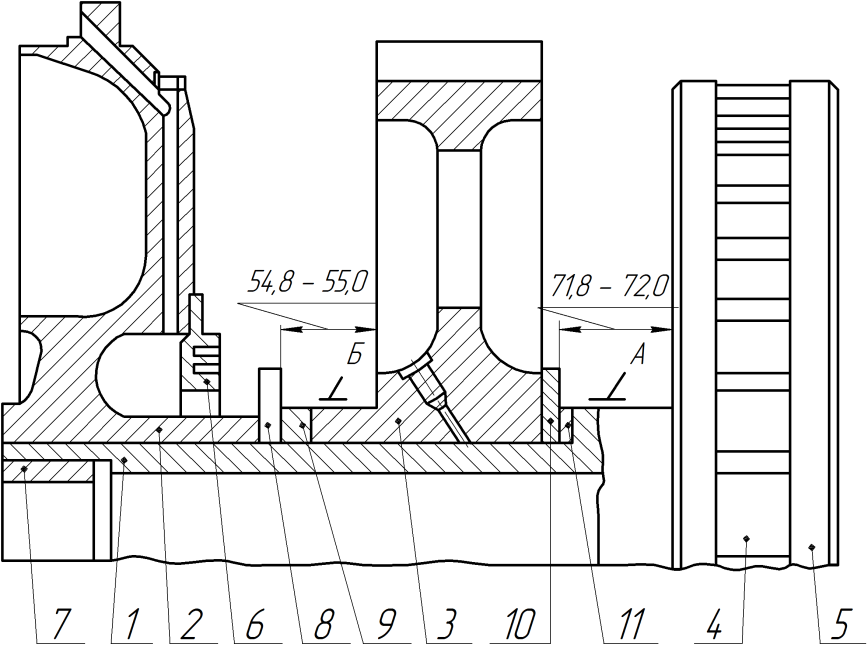

Рис. 3.2 – Другий турбінний вал в зборі під динамічне балансування: 1 — вал; 2 — турбінне колесо гідромуфти; 3 — шестерня; 4 — турбінне колесо другого гідротрансформатора: 5 — диск ущільнювача; 6,7 — ущільнення; 8, 10 — кінцеві міри довжини; 9, 11 – технологічні кільця

Турбінний вал знову ставлять на турбінне колесо другого гідротрансформатора, суміщають отвори під штифти і прикручують колесо до вала болтами із постановкою спеціальних шайб. В турбінне колесо встановлюють 6 штифтів і всі болти затягують. Шайби раскренюють супроти виїмки болта з двох сторін шліца. На штифти турбінного колеса насаджують диск ущільнювача згідно клеймам, згідно нумерації ставлять болти і затягують їх.

Технічною серветкою протирають посадочні поверхні турбінного вала і шестерні, а потім знежирюють розчинником. На посадочну поверхню шестерні наноситься тонкий шар синьки. Шестерню насаджують на турбінний вал, повертають кілька разів на кут 15—20°, знімають з вала і перевіряють пляму контакту поверхонь, що сполучаються.

Посадочні поверхні вала і шестерні протирають технічною серветкою і на вал встановлюють розрізне технологічне кільце завтовшки 4 мм (рис. 3.2).

Шестерню насаджують на вал у холодному стані і за допомогою кінцевих мір довжини визначають величину осьового натягу між шестернею і технологічним кільцем, який повинен бути 8—11 мм. Уступоміром виміряють розмір від поверхні турбінного вала до поверхні кінцевих мір довжини (рисунок 3.2), який повинен бути 71,8—72 мм.

Після цього шестерню знімають з вала, нагрівають в електропечі до 200°С із витримкою 1,5—2 години і насаджують на вал до упора в технологічне кільце. Після охолодження шестерні технологічне кільце знімають і фіксують взаємне розташування деталей нанесенням рисок глибиною 0,4 мм, шириною 0,5 мм, завдовжки 5 мм, які потім запилюють надфілем. Вал у зборі за допомогою оправки встановлюють у центри токарного верстата та перевіряють биття поверхні А відносно осі центрів, яке повинне бути не більше 0,01 мм.

Проточують на шестерні шийку (поверхня Б) діаметром 170 мм із забезпеченням необхідної посадки підшипника. Вал знімають з верстата, протирають технічною серветкою посадочні поверхні вала, турбінного колеса, знежирюють розчинником і перевіряють пляму контакту, яка повинна задовольняти ті ж вимоги, що і для шестерні. Посадочні поверхні знов протирають технічною серветкою, на вал встановлюють технологічне розрізне кільце завтовшки 15 мм (рисунок 3.2) і виміряють відстань від його торця до торця шестерні, яка повинне бути 54,8 — 55 мм.

На вал насаджують турбінне колесо і визначають осьовий натяг за допомогою кінцевих мір довжини. Він повинен бути 6—9 мм. Потім колесо знімають, на вал встановлюють ущільнення і перевіряють биття по лабіринтових проточках. Радіальне биття допускається не більше 0,15 мм. На ущільнення надягають стакан і перевіряють зазор по лабіринтах, який повинен бути в межах 0,3—0,09 мм.

Турбінне колесо нагрівається в електропечі до 200°С з витримкою протягом 1,5—2 години і насаджують на вал до упору в технологічне кільце. Після охолодження колеса технологічне кільце знімають і фіксують взаємне розташування деталей нанесенням рисок таких же, як для шестерні.

Корпус гідромуфти встановлюють на турбінне колесо і прикручують болтами. Розвертають три отвори, а в них мідним молотком вставляють штифти. Болти нумерують відносно посадочних місць. Зібраний турбінний вал встановлюють на верстат і проточують внутрішню та зовнішню поверхні корпусу під підшипник. Після цього фіксують взаємне розташування корпусу і турбінного колеса нанесенням рисок. На турбінне колесо по рисках, поставлених при збиранні під статичне балансування, встановлюють диск ущільнювача і прикручують пронумерованими болтами із шайбами. Торці болтів повинні співпадати з поверхнею круга циркуляції. Допускається утопання болтів не більше 1 мм, а виступання не більше 0,5 мм.

Зібраний турбінний вал балансують на верстаті балансування згідно інструкції. Допускається дисбаланс не більше 40 г • см. Дисбаланс усувають зняттям металу з зовнішньої поверхні турбінного колеса другого гідротрансформатора і турбінного колеса гідромуфти на глибину не більше 2 мм. Відбалансований вал клеймлять у місцях знятого металу або поряд і розбирають.

Не нашли, что искали? Воспользуйтесь поиском: