ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Способи виробництва

ВСТУП

Лазерні технології дозволяють успішно вирішувати проблему створення матеріалів із заданим комплексом властивостей шляхом цілеспрямованого формування необхідної структури [5]. При лазерному легуванні можливо формувати такі властивості поверхні, які мають високий рівень твердості, теплостійкості, зносостійкості й корозійній стійкості. Процеси локального легування реалізуються за допомогою як імпульсного, так і безперервного лазерного випромінювання. Технологічні закономірності процесу, залежать також від способу подачі в зону обробки легуючого складу, виду легуючого елемента (елементів), властивостей матричного матеріалу. Зокрема, вважається ефективним лазерне легування поверхневих шарів елементів конструкцій, виготовлених з титану. Недоліки цієї технології пов'язані з високою відбивною здатністю металів і відносно низьким коефіцієнтом корисної дії лазерів. Слід зазначити також, що потужність сучасних технологічних лазерів, як правило, не перевищує 10 кВт. Це істотно обмежує виробничу діяльність лазерного легування [9]. У цьому зв'язку актуальним завданням є розробка доступних, економічних, високоефективних і екологічно безпечних технологій поверхневого зміцнення виробів з титанових сплавів, що забезпечують отримання необхідних експлуатаційних властивостей.

Як компоненти лазерного легування використовують різні матеріали: чисті речовини, тверді сполуки (бориди, нітриди, карбіди та ін.), а також порошки елементів та їх суміші, які подаються у вигляді дисперсних частинок на поверхню сплаву. Для легування титанових сплавів вважається перспективним застосування порошку карбіду Бору, оскільки він володіє досить хорошими властивостями, що дозволяє застосовувати його для лазерного легування щоб підвищити зносотривкість та твердість поверхневих шарів матеріалів [8].

Тому, дослідження направлені на створення технології лазерного легування титанових сплавів з використанням порошу карбіду Бору досить актуальні, саме вирішенню цих питань присвячена бакалаврська робота.

1 ВИРОБНИЦТВО, ВЛАСТИВОСТІ ТА ЗАСТОСУВАННЯ КАРБІДУ БОРУ В4С

Способи виробництва

Вперше карбід Бору був отриманий в 1858 році. У 1883 році цей карбід синтезував Джолі. Найпоширеніші сучасні методи виробництва карбіду Бору є такі: прямий синтез з елементів; відновлення оксиду Бору (В2O3) або борної кислоти (Н3ВO3) вуглецем; відновлення оксиду Бору магнієм за присутності вуглецю; відновлення хлориду Бору воднем у наявності вуглецю.

Ці способи отримання карбіду Бору відрізняються використанням різної вихідної сировини, температурою протікання реакцій, продуктивністю, чистотою отриманих продуктів та їх цільовим призначенням.

Відновленням оксиду бору B2O3 (або борної кислоти) вуглецем в електродугових печах. Процес високотемпературного (ΔG=0 при 1556 °С) вуглецевотермічного відновлення оксиду бору

2В2O3 + 7С = В4С +6 СО; (1)

відбувається в два етапи:

В2О3 + 6С=4B + 6CO; (2)

4В+С=В4С (3)

Як бачимо, у такому процесі передбачається проміжна стадія (3), яка відповідає екзотермічній реакції взаємодії бору з вуглецем. При такому протіканні реакції (1) продукт за рахунок взаємодії між атомами бору та вуглецю, може формуватися у вигляді ниткоподібних кристалів, в тому числі, і у формі порожнистих наноструктур В4С.

Синтез з елементів. Протікає за реакцією:

4В+С=В4С (4)

Технологічний процес отримання карбіду Бору синтезом з елементів заснований на взаємодії дрібнодисперсних порошків Бору і Карбону при високих температурах(2300-2500oC). Велике значення мають умови змішування компонентів, їх компактування і температурний режим в зоні високих температур.

Недоліком цього способу є занадто висока температура синтезу, яка викликає розкладання карбіду Бору з сублімацією Бору і збагаченням вуглецем продукту, що залишився. Виробництво таким способом не має промислового застосування.

Відновлення борного ангідриду магнієм за участі вуглецю. Проходить за реакцією:

2В2О3+6Mg+С=В4С+6MgO (5)

Цей спосіб забезпечує отримання карбіду Бору вже за1000-1200°С. Продукт реакції відмивається від оксиду магнію соляною кислотою. Зважаючи на складність процесу (використання дорогих матеріалів, хімічне збагачення отриманого продукту) він поки що практичного застосування не має, проте важливий для лабораторної практики отримання карбіду точного стехіометричного складу.

Відновлення хлориду Бору воднем з присутністю вуглецю. Проводиться таке відновлення з подальшим осадженням отриманого карбіду В4С на вольфрамовому дроті:

4ВС13+6Н2+С=В4С+12НСl (6)

Такий спосіб використовується для отримання дуже малих кількостей чистого карбіду Бору, тому він не отримав промислового застосування.

1.2 Основні властивості карбіду Бору

1.2.1 Кристалічна структура

Коли Джолі у 1883 році синтезував цей карбід, він вважав, що ця речовина має стехіометричний склад В3С. У 1894 році Муассан визначив його як В6С. І тільки в 1934 було доведено, що стехіометричний склад карбід Бору — В4С [1].

Рисунок 1.1— Атомна структура карбіду Бору

Карбід Бору має ромбоедричну кристалічну структуру, гратка належить до просторової групі R  m, параметри комірки a=0,52 нм і α=65,683°, в гексагональній гратці a=0,56 нм і c=1,21нм.

m, параметри комірки a=0,52 нм і α=65,683°, в гексагональній гратці a=0,56 нм і c=1,21нм.

Дані про структуру карбіду Бору вперше були отримані методом рентгеноструктурного аналізу (РСА) Г.С. Ждановим у 1941 році і Кларком у 1943 році [6]. Автори обох робіт показали, що до складу структури входить ікосаедр складу В12 і лінійна група C-C-C або C-B-C [6]. Пізніше, зіставлення даних про фізико-хімічні властивості карбіду Бору з результатами структурних і спектральних досліджень, дозволило встановити, що карбід Бору є фазою змінного складу за вмістом вуглецю (σ), який може змінюватися від 9 до 20 ат.%, що відповідає складам B10.5C-B4.0C [5]. Діаграма стану B-C наведена на рисунку 1.2.

Рисунок 1.2 — Діаграма стану системи B-C [24]

На рисунку 1.3 показана структура карбіду Бору, яка складається з 12-ти атомних ікосаедрів і триатомних лінійних груп. Ікосаедри пов'язані ковалентними зв'язками як безпосередньо, так і через лінійні групи. Широка область гомогенності карбіду Бору обумовлена можливістю заміни атомів Бору на атоми Карбону як в ікосаедрах, так і в лінійних групах. Структурна одиниця карбіду Бору (ікосаедр і лінійна група) містить 15 атомів, серед яких є кілька позицій для розташування атомів вуглецю (виходячи з підтвердженого спектральними даними відсутності зв'язків C-C). Заміна бору в ланцюгах або на міжвузлях призводить до широкого діапазон однорідності у твердому стані (8,8 до 20 mol% С) [3].

Рисунок 1.3 — Кристалічна структура карбіду Бору

Вважається, що найбільш ймовірна структура B4C має ікосаедри складу В11С і лінійні групи C-B-C.

1.2.2 Фізичні властивості

Температура плавлення карбіду Бору становить близько 2450°С, температура кипіння — 3500 °С.

Густина карбіду Бору лінійно збільшується з вмістом вуглецю в межах області гомогенності фази. Виміряна густина B4C становить 2,52 г/см3 [5].

Коефіцієнт теплового розширення карбіду Бору становить α=5,73 ·10-6 K-1 (300-1970K).

Карбід Бору — напівпровідник p-типу у всій області гомогенності, властивості якого помітно змінюються не лише від вмісту домішок, але також і від способу отримання, термічної обробки і відхилення складу від стехіометрії.

Карбід Бору має хорошу здатність поглинати нейтрони у великій кількості без утворення радіоактивних ізотопів.

Теплопровідність карбіду Бору при 100°С становить 67-121 Вт/м·К, а питомий електроопір за температури 20°С сягає 1014 Ом·м.

1.2.3 Хімічні властивості

Карбід Бору — вогнетривкий і хімічно інертний карбід. Він не піддається дії мінеральних кислот і основ, але розчиняється в лугах [5]. За температур, які перевищуть 1000 °C він реагує з хлором і з багатьма металами та їх оксидами, утворюючи бориди і чадний газ(СО). Алюміній і силіцій утворюють сполуки заміщення з карбідом Бору.

Мікропорошок карбіду Бору не взаємодіє з сіркою, азотом і фосфором до 1250 °С, він не розчиняється у воді і концентрованих кислотах, а на повітрі не окислюється, поки температура не досягає 600 °С. Розкладанню карбід Бору піддається тільки в киплячих розчинах лугів.

Окиснення пресованих на гарячо зразків в кисневі починається при 600°C і призводить до утворення тонкої прозорої плівки B2O3, вище 1200°C відбувається інтенсивне окиснення карбіду Бору.

1.2.4 Механічні властивості

Модуль Юнга становить 320-480 ГПа, модуль зсуву – 130-200 ГПа, значення модулів збільшуються зі збільшенням вмісту вуглецю.

Границя міцності карбіду Бору при згині становить 300-500 МПа, границя міцності на стиск – 2600 МПа.

Карбід Бору є одним із найтвердіших матеріалів (третій після алмазу і кубічного BN), значення його твердості HV ≈ 35 Гпа [5]. Зберігає свою твердість при високих температурах, що дозволяє використовувати його при температурах до 2000°C. Мікротвердість лінійно збільшується зі змістом вуглецю в області гомогенності фази. У наявності вільного карбону твердість карбіду Бору зменшується.

Коефіцієнт інтенсивності напруження K1C становить 3,0-4,0 МПа·м1/2.

Застосування

Інтерес до карбіду Бору обумовлений тим, що він має ряд корисних фізико-хімічних властивостей, завдяки яким він має найрізноманітніші галузі застосування.

Ядерна промисловість. Маючи хорошу хімічну інертність і високу жаростійкість карбід Бору широко застосовувається в ядерних реакторах. Він може поглинати велику кількість нейтронів без утворення радіоактивних ізотопів, і тому на АЕС він використовується як поглинач нейтронів. Карбід Бору також використовують у водоохолоджувальних реакторах, реакторах на швидких нейтронах як контрольні стрижні нейтронного захисту.

Обробна промисловість. Так як карбід Бору є твердим, зносостійким матеріалом він використовується як крупнозернистий абразив. Використовується для обробки дорогоцінного каміння та інших твердих матеріалів, шліфування, свердління і полірування. Оскільки він має високу температуру плавлення, то його використовують у вигляді порошку, і він може бути оброблений в простій формі.

Високотверді зносостійкі вироби з компактних матеріалів на основі карбіду Бору використовують у виробництві інструментів: з них виготовляють сопла піскоструминних апаратів, бруски для правки шліфувальних кругів, матриці для видавлювання абразивних стрижнів, індентори для вимірювання твердості і т.д.

Електроніка. Карбід Бору є високотемпературним напівпровідником, тому він представляє значний інтерес як матеріал для електродів термопар і термоелектричних генераторів. Термопари з термоелектронами з неметалічних матеріалів розробляються, головним чином, для роботи при високих температурах в різних агресивних середовищах, де металеві електроди руйнуються. Також карбід Бору застосовується як термо- і електроізоляційний матеріал і матеріал для пристроїв в мікроелектроніці.

Хіміко-термічна обробка. Порошки карбіду Бору, активовані фторидами (або іншими галогенідами), використовуються для дифузійного борування сталей. При цьому утворюється тонкий шар Fe2B, що має високу твердість і зносостійкість.

Використовується карбід Бору як компонент лазерного легування, який забезпечує підвищення зносотривкості та поверхневої міцності сплавів. Особливо ефективний при використанні для лазерного легування титанових сплавів [1].

Порошкова металургія. Карбід Бору також використовується для виготовлення керамічних матеріалів методом порошкової металургії, зокрема, для отримання особливо твердих, зносостійких керамічних матеріалів на основі карбіду Бору з високою міцністю.

В основному методом порошкової металургії виготовляють зносостійкі високотверді тріщиностійкі керамічні матеріали на основі порошку В4С з відносною густиною не менше 98%, також керамічні вироби, які використовуються як елементи апаратів, що працюють в умовах ударних навантажень та інтенсивного абразивного зношування, наприклад абразивоструменевих сопел.

Оскільки існує багато керамічних матеріалів на основі Карбіду бору, які можуть містити від 25 до 85 % В4С, то і методів їх отримання також є багато.

Наприклад, відомий матеріал, що містить від 64 до 73 об.% В4С, решта - SiC, при цьому мікроструктура композиту складається із зерен В4С, які однорідно покриті SiC, і зерен SiC, які рівномірно розподілені серед зерен В4С, покритих SiC, причому такий керамічний композит має пористість 2-25%. Керамічний матеріал отримують в результаті хімічної взаємодії порошку борида кремнію з вуглецевим порошком і подальшого гарячого пресування. Як борид кремнію використовують SiB4, SiB6 або їх суміш, як вуглецевий порошок використовують сажу, порошок графіту або їх суміш [7].

2 ОБ’ЄКТ ТА МЕТОДИКИ ДОСЛІДЖЕННЯ

2.1 Обґрунтування вибору об’єкта дослідження

Одним із перспективних способів зміни поверхневих властивостей матеріалів є метод лазерного легування, який забезпечує підвищення зносотривкості поверхневих шарів за рахунок утворення композитної структури, яка складається з м’якої основи і твердих включень. Тверді включення приймають на себе основну частину діючого на матеріал навантаження та, крім того, є ефективними бар’єрами для рухомих дислокацій, що дозволяє різко зменшити опір пластичній деформації.

Як зміцнювальні фази для лазерного легування використовуються найрізноманітніші речовини, зокрема часто використовують нітриди чи карбіди Титану, інші тверді сполуки (бориди, карбіди та ін.), а також порошки елементів та їх суміші [2].

За висновками літературного огляду карбід Бору володіє цілою низкою унікальних властивостей: висока мікротвердість, температурна стійкість, хімічна стійкість, та ін. Завдяки високій мікротвердості в поєднанні з низькою густиною та відносно низьким коефіцієнтом теплового розширення він має широкі перспективи застосування як компонент лазерного легування для підвищення зносотривкості та твердості поверхневих шарів матеріалів. Таке його застосування є мало дослідженим, тому у даній роботі за об’єкт металографічного та рентгенофазового досліджень було вибрано порошок карбіду Бору виробництва фірми Sigma-Aldrich. Ця фірма виготовляє порошок B4C чистотою — 98%, його густина при 25 °C становить 2,51 г/мл.

Оскільки ефективність легування залежатиме не лише від режиму лазерної обробки, але і від чистоти, зернистості, гранулометричного складу порошку, то метою цієї роботи було дослідити розмірний та фазовий склад порошку карбіду Бору В4Сз метою використання його для лазерного легування поверхні титанових сплавів для підвищення їх зносотривкості.

2.2. Методики металографічного дослідження порошку B4C

2.2.1 Оптична мікроскопія

Для мікроскопічного дослідження порошку карбіду Бору використовували оптичний металографічний мікроскоп МЕТАМ-Р1, оснащений відеокамерою eTREK DCM520.

Мікроскоп металографічний Метам-Р1 (рис.2.1) призначений для вивчення структури металів у відбитому світлі в світлому полі при прямому освітленні, в темному полі, а також в поляризованому світлі. Технічні характеристики мікроскопа наведені у таблиці 2.1.

Рисунок 2.1 — Оптичний мікроскоп МЕТАМ-Р1

Таблиця 2.1 — Технічні характеристики металографічного мікроскопа МЕТАМ — Р1

| Характеристика | Значення | |

| Збільшення мікроскопа | 50…507 | |

| Діапазони переміщення предметного столика, мм | в поздовжньому напрямку | 0... 40 |

| в поперечному напрямку | 60... 80 | |

| Діапазон обертання столика при установці його в середнє положення, градус | 0…360 | |

| Діапазони переміщення тубуса мікроскопа у вертикальному напрямку, мм | За допомогою механізму грубої подачі: | 0... 95 |

| За допомогою механізму мікрометричною фокусування | 0... 2,5 | |

| Ціна поділки | шкали відліку величини переміщення столика, мм | |

| шкали відліку кутів повороту столика, градус | ||

| ноніуса столика, мм | 0,1 | |

| шкали барабана мікрометричного фокусування, мкм | ||

| Джерело світла | лампа розжарювання РН8-20-1 | |

| Габаритні розміри, мм | 310х320х540 | |

| Маса мікроскопа, кг |

Мікроструктуру зразків документували за допомогою цифрової камери-окуляра eTREK DCM520 (рис.2.2) зі штатним програмним забезпеченням. Зображення обробляли прикладним пакетом Adobe Photoshop СS5. Цифрова CMOS камера eTREK DCM520 – універсальна електронно-оптична система з функцією поліпшення частотно-контрастної характеристики зображення для одержання більшої яскравості й контрасту під час фотографування мікрооб'єктів. Оптичні елементи об'єктива камери з повним багатошаровим просвітленням забезпечують максимально правильну передачу кольору, що дозволяє спостерігати зображення в реальному кольорі.

Рисунок 2.2 — Цифрова відеокамера eTREK DCM520

Камера eTREK DCM520 добре працює з усіма видами оптичних мікроскопів, комплектується програмним забезпеченням Image analyse, котре призначене для захоплення та первинної обробки зображень і дозволяє налаштовувати розмір та яскравість зображення й тривалість витримки.

2.2.2 Растрова електронна мікроскопія (РЕМ)

Електронномікроскопічний аналіз порошку проводили за допомогою настільного растрового електронного мікроскопа NeoScope JCM-5000 (рис.2.3), котрий був наданий Національному університету «Львівська політехніка» фірмою «Tokyo Boeki CIS LTD» в рамках програми про співдружність [7]. Технічні характеристики мікроскопа наведені у таблиці 2.2.

Для забезпечення надійного електричного контакту на підставку електронного мікроскопа наклеювали двобічну електропровідну клейку стрічку, на котру моношаром наносили досліджуваний порошок В4С. Для забезпечення стікання електростатичного заряду на підставку з порошком у вакуумі напилювали шар золота завтовшки від 5·10-8 до 1·10-7 см.

Приготовлені для дослідження зразки закріплювали на підставках, встановлених на предметному столику у завантажувальному шлюзі мікроскопа.

1 — головний блок; 2 — шлюз завантажувальний для зразків;

3 — ПК Windows Vista

Рисунок 2.3 — Настільний растровий електронний мікроскоп

NeoScope JCM-5000 [7]

Таблиця 2.2 — Технічні характеристики настільного растрового електронного мікроскопа NeoScope JCM-5000 [7]

| Характеристика | Показник |

| Збільшення, разів | ´ 10…´ 40000 |

| Режими зйомки | Режими високого та низького вакууму |

| Електронна гармата | Мала електронна гармата з катодом та інтегрованою сіткою Венельта |

| Прискорювальна напруга | 15 кВ, 10 кВ, 5 кВ (перемикач на три позиції) |

| Предметний столик | Ручне керування: X=0…35мм, Y=0…35мм |

| Максимальні габаритні розміри зразка | Діаметр — 70 мм; товщина — 50 мм |

| Сигнали детектування | Bторинні електрони, обернено розсіяні електрони |

| Система керування | Windows Vista |

| Автоматичні функції | Фокус, контраст, яскравість |

| Формат файлу | TIFF чи JPEG |

| Конфігурація | Головний блок, ПК, форвакумний насос |

| Розміри головного блоку | 492 мм´458 мм´434 мм (Ш´Г´В) |

| Живлення | 200 В ± 10 %; 50/60 Гц; заземленя клас D |

| Температура кімнати | 15…30 °С |

| Вологість | 70 % або нижче |

Електронно-мікроскопічний аналіз структури зон лазерного легування титанового сплаву Ti-6Al-4V з обмазки, яка містила В4С, виконували у поперечних перерізах з використанням РЕМ “Novascan 30”. Мікроскоп "NOVASCAN 30" характеризується збільшення до 150 000 разів, його роздільна здатність ~ 15 нм.

2.2.3 Мікрорентгеноспектральний аналіз (МРСА)

Мікрорентгеноспектральний аналіз застосовувався для визначення якісного хімічного складу у поперечному перерізі зон лазерного легування сплаву Ti-6Al-4V. Для проведення цього використовували мікрорентгеноспектральний аналізатор на базі растрового мікроскопа “Novascan 30” (рис.2.4) з енергетичним спектрометром (детектором EDX). Ця система дає можливість виявляти і розрізняти всі елементи у структурі поверхні шліфів, починаючи від Ве.

Рисунок 2.4 — Растровий електронний мікроскоп "NOVASCAN 30"

З отриманих спектрограм із різних ділянок зони лазерного легування визначався якісний хімічний склад згідно з енергетичними спектрами хімічних елементів, що входили в склад зразка, легувального покриття і атмосфери.

2.3 Методики визначення розмірів мікропорошків В4С

2.3.1 Визначення розподілу частинок порошку за площею їх поперечного перерізу за допомогою програмного продукту ImageJ

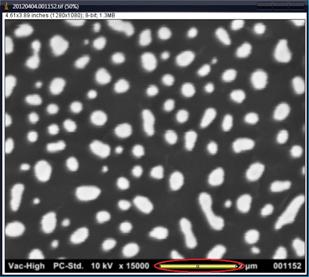

Визначення розподілу мікрочастинок за площею їх поперечного перерізу проводили за допомогою програмного забезпечення ImageJ (рис. 2.5) на зображеннях, отриманих за допомогою оптичної мікроскопії.

ImageJ – це загальнодоступна, розроблена в National Institutes of Health, програма для аналізу зображень. За цією програмою можна обчислювати площі, статистичні показники у піксельних значеннях різних виділених вручну або за допомогою порогових функцій зон на зображеннях. Програма ImageJ підтримує стандартні функції обробки зображень, такі як: логічні і арифметичні операції із зображеннями, маніпуляції з контрастністю, Фур’є-аналіз, підвищення різкості, згладжування, виявлення границь тощо.

Рисунок 2.5 — Основне вікно програми ImageJ

Програма дозволяє вимірювати відстані й кути, проводити різні геометричні перетворення, такі як масштабування, поворот або віддзеркалення. Вона одночасно підтримує велику кількість зображень, обмеження пов'язане тільки з обсягом доступної пам'яті.

У даній роботі програму ImageJ використовували для визначення розмірного складу частинок, зокрема площу проекції кожної окремої частинки на поверхню, середню та загальну площу частинок, а також розподіл частинок за площею проекцій.

У програмі відкривається зображення за допомогою меню File — Open. Перед початком обрахунків потрібно виділити робочу область фотографії та обробити її.

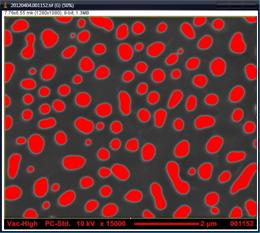

Використовуючи функцію Threshold автоматично налаштовуються верхні і нижні значення порога для сегментування потрібної області і заднього фону зображення. При заданні порогу на зображенні він, для зручності, виділяться червоним кольором, а задній фон залишається сірим (рис.2.6).

Рисунок 2.6 — Налаштування порогу відокремлення фону від зображення

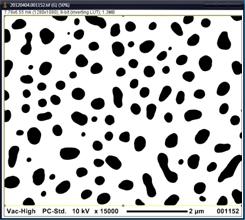

Діалогове вікно має два регулятора: перший використовується для регулювання мінімального (нижнього) порогового значення, другий, для налаштування максимального (верхнього) значення порогу. Після застосування цього інструмента отримане зображення вже підготовлене до обчислень (рис.2.7).

Рисунок 2.7 — Зображення підготовлене до обчислень

Тоді потрібно задати просторовий масштаб зображення, для цього використовується діалогове вікно Set Scale (Analyze - Set Scale). Перед запуском цієї команди потрібно задати початкові відстані. Для цього вибирається інструмент «Лінія» на панелі інструментів та проводиться пряма лінію (рис 2.8). В діалоговому вікні Set Scale у вкладці Known Distance вводиться число, яке відповідає лінії на зображенні, а в полі Unit Length вводяться параметри вимірювання.

Рисунок 2.8 — Налаштування просторового масштабу зображення

В робочому меню за допомогою функції Set Measurements потрібно вибрати дані, необхідні для обрахунків, а саме площу зображення. Далі у вкладці Analyze particles необхідно (рис.2.9):

− у полі Size вказати межі розмірів частинок;

− за допомогою поля Circularity виділити для роботи об’єкти з певним рівнем еліптичності;

− вибрати вкладку Show, яка дозволяє відображати нове зображення;

− за допогою функції Еxclude on Edges виключити з обчислень об’єкти, що доторкаються до країв зображення, або виходять за межі.

Рисунок 2.9 — Налаштування необхідних даних та параметрів

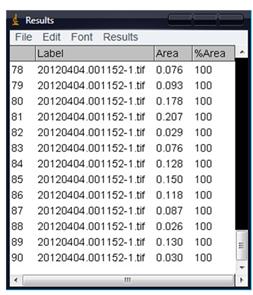

Застосувавши функцію Analyze particles отримуються результати обрахунків (рис.2.10).

Рисунок 2.10 — Результати обрахунків за допомогою програми ImageJ

Таким чином, в результаті обчислень можна отримати значення кількості частинок, площу кожної з них, загальну площу частинок, усереднений розмір частинок та відсоток, що вони займають від загального розміру поверхні.

2.3.2 Визначення площі перерізів частинок мікрочастинок методом стереометричної мікроскопії

Площі перерізів мікрочастинок визначали проектуванням мікрофотографії на екран з нанесеною на нього квадратною сіткою [Салтиков].} На проекції підраховують число вузлових точок сітки, що потрапили на кожен переріз, яке пропорційне площі цих перерізів.

Перевага цього методу в тому, що форма вимірюваних перерізів в даному випадку значення не має і тривалість аналізу не залежить від складності форми перерізу. Збільшення квадратної сітки на екрані підбирають так, щоб в середньому на кожен переріз потрапляло 10-20 вузлових точок сітки (що більше точок потрапляє в середньому на один переріз, тим точніший аналіз, але і тим довша процедура підрахунку точок). Площа кожного перерізу дорівнює добутку числа вузлових точок сітки, які потрапили на нього, на площу одного квадрата сітки.

Цей же спосіб можна застосувати при візуальному спостереженні структури через окуляр з квадратною сіткою або при вимірах на матовому склі камери мікроскопа з нанесеною на нього квадратною сіткою. Це можливо, але, якщо збільшення об'єктива дозволяє отримати зображення перетинів, на площу яких в середньому потрапляють 7-8 вузлових точок квадратної сітки.

У цій роботі для нанесення на зображення сітки користувались прикладним пакетом Adobe Photoshop СS2.

2.4 Методика рентгеноструктурного аналізу порошку В4С

Рентгеноструктурний аналіз порошку карбіду Бору з визначенням фазового складу проводився на багатоцільовому рентгенівському дифрактометрі — ДРОН-3М (рис.2.11) [4].

Рисунок 2.11 — Загальний вигляд дифрактометра ДРОН-3М

Для отримання зразка порошок карбіду Бору наносили на поверхню диска плавленого кварцу (рентгеноаморфного), додавали декілька крапель мурашиного спирту і просушували. Товщина отриманого зразка складала ~ 0,15мм (рис.2.12).

Рисунок 2.12 — Зразок порошку В4С для рентгеноструктурного аналізу

Запис дифрактограми проводили у випромінюванні Сu Кα з довжиною хвилі – λ = 0,1541800 нм, за напруги на трубці – 30 кВ, і сили струму I – 21 мА.

Розшифрування дифрактограми виконували з використанням програмного забезпечення Crystallographica Search-Match (CSM) на базі даних Powder Diffraction File (PDF), створених Міжнародним центром дифракційних даних (International Centre for Diffraction Data – ICDD).

3 ДОСЛІДЖЕННЯ ПОРОШКУ КАРБІДУ БОРУ В4С ФІРМИ SIGMA-ALDRICH ТА ЙОГО ЗАСТОСУВАННЯ ДЛЯ ЛАЗЕРНОГО ЛЕГУВАННЯ

3.1 Мікроструктурний аналіз порошку В4С

Зовнішній вигляд, форму та розміри порошку, мікроструктуру поверхонь оцінювали з використанням оптичної (рис.3.1, а, б) та електронної мікроскопії (рис.3.1, в, г). Порошок має темно-сіре забарвлення. Частинки, грані яких приблизно перпендикулярні до оптичної осі мікроскопа, мають світле забарвлення, а не перпендикулярні грані — темне.

а

а

|  б

б

|

в

в

|  г

г

|

Рисунок 3.1 — Зображення частинок порошку В4С

Частинки порошку мають осколкоподібну нерегулярну форму (овального, прямокутного, багатокутного перерізів), з чіткими відкольними поверхнями, які свідчать про крихке руйнування у процесі їх виготовлення. Поверхні чaстинок переважно гладкi з мінімальними слідами сходинок вторинного відколу. На окремих поверхнях можна спостерігати сліди річкового візерунку. Така морфологія граней частинок вкaзує на дуже високу крихкiсть бориду.

3.2 Визначення розподілу частинок порошку за розмірними групами

3.2.1 Визначення розподілу частинок порошку за площею їх перерізу методом стереометричної мікроскопії

Площі перерізів визначалися на 7-х зображеннях з оптичного мікроскопа, які містили 127 частинок. Оцінювання площі мікрочастинок здійснювали методом нанесення на зображення сітки за допомогою стереометричної мікроскопії [салтиков).

Для нанесення на зображення сітки користувались прикладним пакетом Adobe Photoshop СS2 (рис.3.2.).

Рисунок 3.2 — Зображення оброблене для обрахунків

На проекції підраховуємо число вузлових точок сітки, що потрапили на кожен переріз, яке пропорційне площі цих перерізів. Площа кожного перерізу дорівнює добутку числа вузлових точок сітки, які потрапили на нього, на площу одного квадрата сітки.

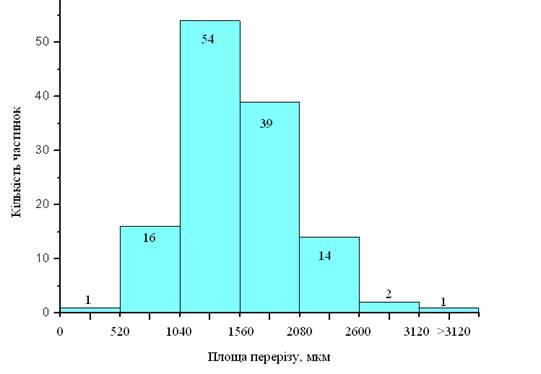

Значення кількості вузлів на площах перерізів частинок було поділено на 7 розмірних груп для визначення числового і відсоткового значення кількості частинок певних площ перерізу. Отримані результати стереометричного аналізу показані у таблиці 3.1 та у вигляді гістограми на рисунку 3.3.

Таблиця 3.1 — Розподіл частинок В4C за площею їх перерізу

| Номер розмірної групи | Кількість вузлів на площі частинки | Площа перерізу, мкм2 | Кількість частинок | Частка частинок, % |

| 0-4 | 0-520 | 0,79 | ||

| 4-8 | 520-1040 | 12,60 | ||

| 8-12 | 1040-1560 | 42,52 | ||

| 12-16 | 1560-2080 | 30,71 | ||

| 16-20 | 2080-2600 | 11,02 | ||

| 20-24 | 2600-3120 | 1,57 | ||

| >24 | >3120 | 0,79 |

За результатами табл. 3.1 була побудована гістограма розподілу мікрочастинок за площею їх перерізу, розрахованою за методом накладання на зображення сітки.

Рисунок 3.3 — Гістограма розподілу частинок В4C за площею їх перерізу

З результатів аналізу випливає, що основна кількість частинок (73,23 %) містить в собі від 8 до 16 вузлів сітки, що відповідає площі перерізів частинок в інтервалі від 1040 до 2080 мкм2. Число частинок з площею перерізу менше 1040 мкм2 становить 13,39 %, а більших 2080 мкм2 — 13,38%. Середнє значення площі перерізу частинок порошку становить 1500 мкм2.

Вірогідність оцінки розмірів частинок за площею перерізів знижується, оскільки проекції перерізів частинок на поверхню підкладки відрізняються від реальних перерізів через тіні, які відкидає частинка при освітленні її в оптичній системі мікроскопа.

3.2.2 Визначення розподілу частинок порошку за площею їх поперечного перерізу з використанням програмного продукту ImageJ

Для точнішого підрахунку площ проекцій частинок у роботі був застосований автоматичний кількісний аналіз з використанням програмного продукту ImageJ.

Площу поперечного перерізу частинок, спроектовану на дзеркальну поверхню, на якій розташовувалися частинки, визначали на зображеннях, отриманих за допомогою системи «мікроскоп-відеокамера» за збільшення в 200 разів. Програма ImageJ дозволила виокремити частинки (розбивати групи частинок на окремі частинки), визначити площу проекцій кожної з них, загальну та усереднену площі.

Обрахунки величини площі перерізів проводились за допомогою програми ImageJ на 7-х зображеннях з оптичного мікроскопу, які в сумі містили 126 частинок. Отримані значення були розподілені на 6 розмірних груп в інтервалі від 500 до 3000 мкм2 з кроком 500 мкм2. Результати аналізу наведені в табл. 3.2 та представленні у вигляді гістограми на рис. 3.4.

Таблиця 3.2 — Розподіл частинок порошку В4C за площею їх поперечного перерізу

| Номер розмірної групи | Площа перерізів частинок, мкм2 | Кількість частинок | Частка частинок, % |

| 500-1000 | 9,52 | ||

| 1000-1500 | 32,54 | ||

| 1500-2000 | 33,33 | ||

| 2000-2500 | 16,67 | ||

| 2500-3000 | 7,14 | ||

| >3000 | 0,79 |

Рисунок 3.4 — Гістограма розподілу частинок В4C за площею їх перерізу

Подібно, як і за методом накладання сітки, існує 2 близьких за площею перерізу розмірних групи, у яких сконцентрована більшість частинок — 65,87 %. Ці групи охоплюють діапазон площ від 1000 мкм2 до 2000 мкм2. Частинки з меншими площами перерізів становлять 9,52 % від загальної кількості частинок, а частинки, які мають більші площі перерізу — 24,6 %. Середнє значення площі перерізу частинок порошку становить 1658 мкм2 і є близьким до значення визначеного методом накладання сітки. Це засвідчує співмірність значень середніх площ перерізів частинок, розрахованих використаними в роботі методами.

Використання програмного забезпечення значно скорочує час тривалості процесу обрахунків, є більш точним порівняно з методом нанесення сітки.

Порівняння, переваги і недоліки кожного

Таким чином, за результатами проведених досліджень встановлено, що розміри основної фракції порошку SiC фірми Sigma-Aldrich змінюються в інтервалі від 250 меш до 450 меш. Спів ставити з меш

3.3 Фазовий аналіз порошку

Для встановлення фазового складу та чистоти порошку за домішками проводили рентгенофазовий аналіз на дифрактометрі ДРОН— 3М у випромінювання Cu K α із записом дифрактограми (рис.3.5)

Рисунок 3.5 — Дифрактограма порошку B4C фірми Sigma-Aldrich

|

|

Рисунок 3.6 — Порівняння дифрактограми порошку В4С фірми Sigma-Aldrich (а) та дійсної дифрактограми еталону порошку В4С(б)

Аналіз дифрактограми показав, що маже всі піки на дифрактограмі відповідають розташуванню та інтенсивності піків фази В4С, це свідчить про те, що порошок карбіду Бору є однофазним (рис. 3.6). Лише один із піків (2θ = 38°) не ідентифікується. Виникнення цього піку може бути спричинене зовнішніми факторами, оскільки його інтенсивність незначна, можна вважати що це не впливає на властивості порошку.

Найінтенсивніший пік при значенні 2θ ≈ 37° характеризується відбиттям рентгенівського променя від площини (0 2 1), а найменш інтенсивніше проявляються піки при 2θ ≈ 48° і 2θ ≈ 59° відбитого променя від площин (0 2 4) та (2 1 4).

Таким чином, порошок карбіду Бору фірми Sigma-Aldrich складається із частинок однієї фази В4С, оскільки інших фаз не виявлено, що свідчить про його чистоту.

| <== предыдущая лекция | | | следующая лекция ==> |

| Отрисовка папки для документов | | |

Не нашли, что искали? Воспользуйтесь поиском: