ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Расчет и проектирование ременных передач.

Расчет и проектирование

Ременных передач

Методические указания к курсовому проектированию

по деталям машин и основам конструирования

Изд – во АлтГТУ

БАРНАУЛ 2008

УДК 621.81

Ковалев И.М., Цыбочкин С.Г. Расчет и проектирование ременных передач. Методические указания к курсовому проектированию по деталям машин и основам конструирования / Алт. гос. тех. ун-т им. И.И. Ползунова. - Барнаул: Изд-во АлтГТУ, 2008. - 34 с.

В методических указаниях приведены основные положения по расчету и проектированию передач с плоскими, клиновыми, поликлиновыми и многоручьевыми ремнями. Рассмотрены примеры расчетов, даны необходимые справочные характеристики и рекомендации по выбору оптимальной конструкции ременной передачи.

Методические указания предназначены для студентов всех специальностей, выполняющих курсовой проект по деталям машин и основам конструирования. Они могут быть полезны студентам машиностроительных факультетов при выполнении курсовых и дипломных проектов.

Рассмотрены и одобрены на

заседании кафедры

"Детали машин"

Протокол № 4 от 11.12.08.

1 ОБЩИЕ СВЕДЕНИЯ, КИНЕМАТИЧЕСКИЕ И

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕМЕННЫХ ПЕРЕДАЧ

Ременная передача – передача с гибкой связью. Нагрузка передается за счет сил трения между шкивами и ремнем. В зависимости от условий нагружения, передаваемой мощности, частоты вращения и диаметров шкивов, а так же требований к плавности вращения, в приводах применяют плоские, клиновые, поликлиновые и зубчатые ремни.

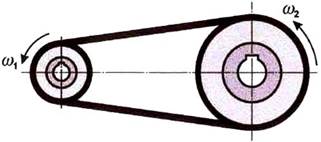

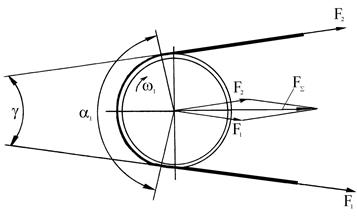

Основными геометрическими параметрами ременной передачи являются угол обхвата на малом (ведущем) шкиве a1, длина ремня l, межосевое расстояние а, угол между ветвями ремня g (рисунок 1). За расчетные диаметры малого d1 и большого d2 шкивов плоскоременной передачи принимают диаметр их наружной поверхности, для клиноременной - диаметры окружности по нейтральной линии ремня для клинового или поликлинового шкивов. Вследствие вытяжки и провисания ремня, а и l не являются точными и определяются в расчетах приближенно. Для увеличения долговечности ремня основные параметры передачи обычно принимают с учетом ограничений по таблице 1 и 2 [1, 2, 3].

Рисунок 1 - Геометрические параметры ременной передачи

Таблица 1 – Предельные значения параметров ременных передач

| Параметры | a1 не менее | а | u не более | V, м/с не более | |

| a max не более | a min не менее | ||||

| Плоскоременная передача | 150° | 2,5(d2+d1) | d2+d1 | 5...8 | 20...30 |

| Клиноременная передача | 120° | 2(d2+d1) | 0,55(d2+d1)+T | 7...10 | 30...40 |

Таблица 2 - Сравнительная характеристика ременных передач

| Тип ремня | КПД при оптимальном нагружении передачи η | Средний ресурс L, ч | Передаваемая мощность Р, кВт 0 50 | Скорость ремня V, м/с 0 50 | Переда-точное отношение, u 1 3 6 9 | |||||||||||||||||||||||||

| Плоские | Прорезиненные корд-шнуровые | 0,94…0,98 | ||||||||||||||||||||||||||||

| Прорезиненные корд-тканевые | ||||||||||||||||||||||||||||||

| Синтетические тканые | при 4000 V > 35 м/с | |||||||||||||||||||||||||||||

| 0,85…0,95 | ||||||||||||||||||||||||||||||

| Клиновые | Нормальных сечений | 0,92…0,95 | Корд-тканевые | |||||||||||||||||||||||||||

| Узкие | ||||||||||||||||||||||||||||||

| Поликлиновые | Корд-шнуровые | |||||||||||||||||||||||||||||

| Зубчатые | 0,90…0,97 | |||||||||||||||||||||||||||||

Вследствие неизбежного упругого скольжения в ременной передаче, окружная скорость на ведомом шкиве V2 меньше скорости на ведущем V1и истинное передаточное отношение не является постоянным:

(1.1)

(1.1)

где e- коэффициент скольжения; для нормальных рабочих нагрузок e = 0,01...0,02.

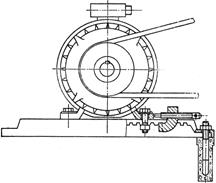

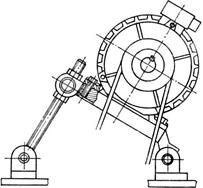

Усилия трения, необходимые для передачи рабочей нагрузки, создаются за счет натяжения ремня. Натяжения ремней регулируют одним из способов (рисунок 2):

а) за счет упругости ремня путем периодического увеличения межосевого расстояния (перемещение двигателя по салазкам);

б) с помощью устройств, периодически поддерживающих в передаче постоянное усилие натяжение ремня (натяжной ролик, система рычагов с грузом или пружины).

Рисунок 2 - Способы натяжения ремней

Основными критериями работоспособности ременных передач являются тяговая способность, определяемая силами трения между ремнем и шкивом, и долговечность ремня. Расчет ременных передач проводится в два этапа:

первый - проектировочный расчет с целью определения основных геометрических параметров передачи;

второй - проверочный расчет передачи на тяговую способность и долговечность ремня.

2 ПЛОСКОРЕМЕННЫЕ ПЕРЕДАЧИ

Плоскоременные передачи характеризуются, в сравнении с другими видами передач, высокой амортизирующей и демпфирующей способностью, возможностью передачи движения на значительные расстояния, невысокими требованиями к точности изготовления и монтажа. Несмотря на значительные габаритные размеры, передачи с плоским ремнем незаменимы, когда, наряду с высокой скоростью и передаваемой мощностью, предъявляются особые требования к плавности вращения ведомого вала.

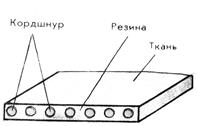

В приводах промышленного оборудования рекомендуется применять два типа плоских ремней: прорезиненные с несущим слоем из кордшнура (рисунок 3) и синтетические тканые [1]. Использование для вновь проектируемого оборудования ранее широко распространенных резинотканевых и хлопчатобумажных ремней нежелательно, т.к. они обладают невысокой надежностью и долговечностью.

Кордшнуровые ремни являются наиболее совершенными из прорезиненных ремней. Они состоят из анидного кордшнура, расположенного по винтовой линии в резиновом слое. С целью обеспечения более высокой износостойкости ремня его наружная поверхность покрыта прорезиненной тканью. Ремни этого типа выпускают в виде бесконечных (замкнутых) лент толщиной d = 2,2...6,0 мм (таблица 3).

Синтетические тканые ремни являются наиболее перспективными [1,4], т.к. обладают повышенной прочностью, долговечностью и позволяют обеспечить достаточно высокий коэффициент трения. Их изготавливают из капроновой ткани, которая пропитывается полиамидным раствором и покрывается специальной фрикционной пленкой. Ремни выпускают в виде бесконечных лент толщиной d=0,8 мм (из ткани марки А) и d =1,0 мм. (из ткани марки Б) (таблица 3).

Рисунок 3 - Конструкции приводных ремней

2.1 ПРОЕКТИРОВАНИЕ ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ

Проектный расчет плоскоременной передачи производят по критерию тяговой способности; проверочным является расчет на долговечность ремня.

При расчете по тяговой способности устанавливают допускаемый уровень проскальзывания ремня и используют условие

(2.1)

(2.1)

или при заданном усилии предварительного натяжения ремня F0

где Ft, [Ft] - расчетное и допускаемое значения окружной силы, Н;

j, [j] - расчетное и допускаемое значение коэффициента тяги;

T1 - вращающий момент на малом шкиве, H×м;

d1 - расчетный диаметр малого шкива, мм.

Таблица 3 - Размеры плоских приводных ремней и шкивов

| Тип ремня* | Толщи-на ремня d,мм | Ширина ремня b, мм | Ширина шкива В, мм | Внутренняя расчетная длина ремня l | Диаметр шкива d, мм | Стрела выпуклости шкива h, мм | ||

| П р о р е з и н е н н ы й | к о р д ш н у р о в. | 2,2; 2,5 2,8; 3,1 3,5;4,0 4,5; 5;0 5,5; 6,0 | Д л я к о р д т к а н. и к о р д ш н у р о в. | 250;260; 280;300;320; 340;380;400; 420;450;480; 500;530;560; 600;630;670; 710;750;800; 850;900;950 1000;1060; 1120;1180; 1250;1320; 1500;1600; 1700;1800; 1900;2000 2120;2240; 2360;2500; 2650;2800; 3000;3150; 3350;3500 | 40;45 50;56 63;71 80;90 100;112 125;140 160;180 200;224 250;280 315;355 400;450 500;580 630... …4000 | 0,3 0,4 0,5 0,6 0,8 1,0 ³ 1,5 | ||

| к о р д т к а н е в ы й | 3,5 | |||||||

| Синте-тичес. ткан. | 0,8;1,0 | 10..100 | 16..112 | 250...3350 |

Примечание: пример условного обозначения:

а) Кордшнурового (кордтканевого) ремня шириной 50 мм, толщиной 2,8 мм, с расчетной длиной 2800 мм: Ремень 50х2,8-2800 Ш (Т)ТУ 38-105514-84;

б) Ремня из синтетической ткани марки А с расчетной длиной 900 мм, шириной 15 мм: РПСМ-А-900х15 ТУ 17-21-598-87.

Затем проверяют напряжение sFt или удельные нагрузки N от передаваемого усилия Ft:

где b - ширина ремня, мм; d - толщина ремня, мм.

Максимальное напряжение в ремне возникает в момент набегания его на меньший (ведущий) шкив [, ]

(2.2)

(2.2)

Здесь sи1- напряжения при изгибе, sц - напряжения от центробежных сил равны:

МПа

МПа

где Е - приведенный модуль упругости при растяжении, МПа (Е=80...100 МПа);

y = d/2 - расстояние в поперечном сечении ремня от наиболее удаленных элементов до нейтральной линии при изгибе, мм;

r - плотность материала ремня, кг/м3 (для ремней из синтетических материалов r=300...1100 кг/м3; для прорезиненных плоских, клиновых и поликлиновых r=1200...1250 кг/м3);

V - скорость ремня, м/с;

ac - угол скольжения;

f - коэффициент трения.

Расчет ремня на долговечность производят по критерию циклической прочности. Условие расчета в общем виде может быть представлено в форме соотношения

(2.3)

(2.3)

где N - эффективное число циклов нагружения ремня;

m, C - опытные постоянные, зависящие от конструкции передачи и типоразмера ремня.

Расчет долговечности с учетом зависимости (2) и (3) требует проведения большого количества экспериментов для различных типов и материалов ремней. При отсутствии необходимых данных, проверочный расчет на долговечность выполняют по условию

(2.4)

(2.4)

где U, [U] - расчетное и допускаемое значения частоты пробегов ремня, c-1 (для плоских ремней [U]=5 c-1, для клиновых [U]=20 c-1).

Выполнение условия (2.4) выражает гарантированный срок службы ремня 1000...5000 часов. Если при расчете передачи условие (2.4) не будет выполняться (окажется, что [U] < U), то необходимо увеличить межосевое расстояние.

Проектирование плоскоременной передачи производят при следующих исходных данных:

- наибольшая передаваемая мощность P1, кВт или вращающий момент на валу ведущего шкива T1, Н м;

- частота вращения ведущего вала n1, мин-1;

- частота вращения ведомого вала n2, мин-1 или передаточное отношение u;

- предполагаемый режим работы передачи.

К числу известных параметров иногда относят межосевое расстояние а, мм.

2.2 ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ

1. Выбирают тип ремня, используя данные таблицы 2. Для быстроходных передач (при V > 20 м/с) рекомендуется использовать синтетические тканные, для среднескоростных передач кордшнуровые прорезиненные ремни. Геометрические параметры плоских ремней приведены в таблице 3.

2. Определяют диаметр малого шкива d1:

, мм

, мм

При использовании синтетических тканых ремней d1выбирают по рекомендациям [3-6] по dmin.

Для кордшнуровых прорезиненных ремней d1выбирают или в зависимости от толщины ремня d (таблица 3) или исходя из рекомендаций по dmin

или

или

Диаметр малого шкива округляют до ближайшего значения из стандартного ряда диаметров шкивов по таблице 3. Необходимо принимать d1 по возможности большим (если позволяют габариты установки), т.к. долговечность ремня и к.п.д. передачи снижаются при уменьшении диаметров шкивов.

3. Находят диаметр большего шкива d2, мм:

(2.5)

(2.5)

Полученное значение d2 округляют до ближайшего из стандартного ряда (таблице 3).

4. Определяют фактическое передаточное отношение uф передачи и проверяют его отклонение Du от заданного u.

(2.6)

(2.6)

5. Вычисляют окружную скорость ремня V, м/с

(2.7)

(2.7)

6. Вычисляют по формуле (2.1) окружную силу Ft, Н.

7. Находят ориентировочное значение межосевого расстояния а (если оно не задано)

где Ka - коэффициент, зависящий от способа натяжения ремня. При автоматическом натяжении ремня Ka=1,5, при периодической регулировке Ka=2,0 [6].

8. Вычисляют расчетную (внутреннюю) длину ремня l, мм. Для открытой двушкивной передачи

(2.8)

(2.8)

Полученное значение l округляют до ближайшего стандартного значения (таблица 3).

9. Производят оценку долговечности ремня по условию (2.4).

10. Находят уточненное значение межосевого расстояния

(2.9)

(2.9)

Устанавливают пределы изменения межосевого расстояния, необходимые для компенсации вытяжки ремней (натяжения) и монтажа передачи, от 0,97 a до 1,05 a (для клиновых ремней от 0,94 a до 1,12 a) [6].

11. Вычисляют угол обхвата ремнем малого (ведущего) шкива a1, град.

(2.10)

(2.10)

12. Выбирают толщину ремня d (таблица 3) с учетом выполнения условий:

d1> (50...70)d - для кордшнуровых;

d1> (100...150)d - для синтетических.

13. Выбирают по таблице 4 начальное напряжение в ремне s0, МПа, возникающее от силы предварительного натяжения ремня F0.

Таблица 4 - Допускаемая удельная окружная сила

| Тип ремня | Диаметр малого шкива d1, мм | Толщина ремня d, мм | Начальное напряжение s0, МПа | Допускаемая удельная окружная сила [N0], Н/мм |

| Кордшнуровой прорезиненный | 2,2...6,0 | 2,0 | 2,5 4,5 6,5 | |

| Синтетический тканый | 100...200 100..200 | 0,8 1,0 | 3,0 | 1,0 2,0 |

14. Устанавливают допускаемую удельную окружную силу в эталонной передаче [N0] по таблице 4. В качестве эталонной рассматривают двушкивную передачу, параметры нагружения и ресурс ремня которой точно определены для каждого типа ремня.

15. Определяют допускаемую удельную окружную силу для проектируемой передачи [N], Н/мм:

где С - коэффициенты:

Коэффициент режима нагрузки Cpучитывает влияние периодических колебаний нагрузки на долговечность ремня (таблица5).

Таблица 5 – Значения коэффициента режима нагрузки Cp

| Характер нагрузки | Спокойная | Умеренные колебания | Значительные колебания | Ударная и резко переменная |

| Cp* | 0,9 | 0,8 | 0,7 |

Примечание: (*) при двухсменной работе значения следует снижать на 0,1; при трехсменной на 0,2.

Коэффициент неравномерности распределения нагрузки между нитями или кордшнурами Сf. Величину Сfдля синтетических и кордшнуровых прорезиненных ремней принимают Сf=0,85.

Коэффициент угла обхвата на меньшем шкиве Ca(таблица 6), учитывающий снижение тяговой способности передачи с уменьшением угла обхвата

Таблица 6 – Значения коэффициент угла обхвата Caна меньшем шкиве

| Угол обхвата a1, град | ||||||||

| Сa | для плоских ремней | 1,0 | 0,97 | 0,94 | 0,91 | --- | --- | --- |

| для клиновых ремней | 1,0 | 0,98 | 0,95 | 0,92 | 0,89 | 0,86 | 0,83 |

Коэффициент влияния диаметра меньшего шкива Сd(таблица 7), учитывающий снижение долговечности ремня с уменьшением d1.

Таблица 7 – Значения коэффициент Сd

| Диаметр d1, мм | и более | |||

| Cd | 0,95 | 1,0 | 1,1 | 1,2 |

Коэффициент влияния натяжения от центробежной силы Cv,учитывающий уменьшение прижатия ремня к шкиву под действием центробежных сил. При автоматическом регулировании натяжения ремня Сv=1, при периодическом регулировании Cvопределяется по таблице 8.

Таблица 8 – Значения коэффициент Cv

| Скорость ремня V, м/с | ||||||||

| Cv | для плоских ремней | 1,04 | 1,03 | 1,0 | 0,95 | 0,88 | 0,79 | 0,68 |

| для клиновых ремней | 1,05 | 1,04 | 1,0 | 0,94 | 0,85 | 0,74 | 0,6 |

Коэффициент угла наклона линии центров передачи к горизонту Cb

Таблица 9 – Значение коэффициента Cb

| Угол наклона b, град | 0...60 | 60...80 | 80...90 |

| Сb | 0,9 | 0,8 |

Для тонких, и следовательно, более легких синтетических ремней Cb=1 при любых значениях b.

16. Вычисляют требуемую ширину ремня b, мм:

Расчетную величину b округляют до ближайшего стандартного значения по таблице 3. При этом рекомендуется, чтобы ширина ремня не превышала диаметр меньшего шкива d1.

17. Определяют силы, действующие на валы передачи (рисунок 4):

а) Сила предварительного натяжения ремня

б) Сила, действующая на валы передачи в покое

(2.11)

(2.11)

в) Сила, действующая на валы при работе передачи под нагрузкой с учетом центробежных сил (рисунок 4)

Рисунок 4 - Схема сил, действующих на валы передачи

(2.12)

(2.12)

где F1, F2- силы натяжения ведущей и ведомой ветвей ремня, Н;

Fц- центробежная сила, Н;

(2.13)

(2.13)

(2.14)

(2.14)

где c - коэффициент. При автоматическом регулировании натяжения ремня c=1; при периодическом c= 0,1... 0,3 (зависит от жесткости системы).

При незначительном влиянии центробежных сил в передаче равнодействующую нагрузку на вал определяют по формуле [3-5]:

2.3 ПРИМЕР РАСЧЕТА ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ

Задание:

Спроектировать плоскоременную передачу электромеханического привода. Требуемая мощность электродвигателя P1=5,0 кВт, частота вращения ведущего шкива, установленного на вал электродвигателя n1= 1445 мин-1, передаточное отношение u=2,5. Режим нагружения средний, нагрузка нереверсивная, предполагается эксплуатация передачи в две смены при периодическом регулировании натяжения ремня.

Решение:

1. Для среднескоростной передачи выбираем кордшнуровой ремень (см. таблица 2).

2. Принимаем по данным таблицы 3 расчетный диаметр малого (ведущего) шкива d1=180 мм, т.к.

3. Расчетный диаметр ведомого шкива

где коэффициент скольжения принят e=0,01.

Принимаем по таблице 3 d2=450 мм.

4. Передаточное отношение

Фактическое передаточное отношение uф=2,53 отличается от заданного u = 2,5 менее чем на 4%, что допускается.

5. Скорость ремня

6. Окружная сила

где T1 - вращающий момент ведущего вала:

7. Межосевое расстояние

здесь Ka=2 - для периодического регулирования натяжения ремня.

8. Расчетная длина ремня

Принимаем по таблице l =3500 мм.

Принимаем по таблице l =3500 мм.

9. Частота пробегов ремня

Долговечность ремня обеспечена.

10. Уточненное значение межосевого расстояния

Устанавливаем предельные значения межосевого расстояния для компенсации вытяжки и монтажа передачи

Устанавливаем предельные значения межосевого расстояния для компенсации вытяжки и монтажа передачи

a min= 0,97 a = 1210 мм; a max= 1,05 a = 1310 мм.

11. Угол обхвата ремнем малого шкива

12. Выбираем по таблице 3 ремень толщиной d=2,5 мм с учетом выполнения условия: d1> (50...70)d - для кордшнуровых ремней;

d1= 180 > (50...70) 2,5 = 125 … 175 мм.

13. Начальное напряжение растяжения в ремне по таблице 4:

s0=2,0 МПа.

14. Допускаемая удельная окружная сила в эталонной передаче по таблице 4 [N0]=4,5 Н/мм.

15. Допускаемая удельная окружная сила в проектируемой передаче

[N] = [N0]CpCfCdCvCaCb= 4,5.0,8.0,85.1,2.0,97.1 = 3,45 Н/м.

где Cp=0,8 (таблица 5); Cf=0,85; Cd=1,2 (таблица 7); Ca=0,97 (таблица 6); Cv=0,97 (таблица 8); Cb=1 (таблица 9).

16. Ширина ремня

Принимаем по таблице 3 b=100 мм. Ширина шкивов В=112 мм.

17. Силы, действующие на валы передачи:

а) Сила предварительного натяжения ремня

F0= s0bd =2,0.100.2,5 = 500 H.

б) Дополнительное усилие от действия центробежных сил

Fц= rV2db10-6= 10-61250.13,622,5.100 = 58 H.

в) Сила натяжения ведущей ветви ремня

г) Сила натяжения ведомой ветви ремня

д) Силы, действующие на валы:

1) в покое

2) при работе

3 КЛИНОРЕМЕННЫЕ ПЕРЕДАЧИ

В современных приводах различных машин и механизмов клиновые ремни имеют наибольшее распространение. Клиноременные передачи по сравнению с плоскоременными обладают большей тяговой способностью и долговечностью, могут работать при меньших углах обхвата и, в следствии этого, их применяют при меньших межосевых расстояниях и больших передаточных числах.

Клиновые ремни выполняют в виде замкнутой бесконечной ленты с несущим элементом из одного ряда кордшнура или с несущим слоем, состоящим из нескольких слоев корд ткани (рисунок 3). Снаружи ремни имеют обертку из прорезиненной ткани.

Основными размерами клинового ремня являются (таблица 10):

- расчетная ширина по несущему слою (нейтральной линии при

изгибе) Wp(bp)*;

- высота Т (h)*;

- угол клина a (j0)*;

- расчетная длина l, измеренная по нейтральной линии ремня.

Клиновые ремни выпускают:

нормальных сечений (таблица 10) с отношением большего основания W(b0)* трапециевидного сечения к высоте равном W/T=1,6...1,7;

- узкие (таблица 10) с W/T=1,2...1,3;

- широкие с W/T=3,3...3,4 (для вариаторов).

Современной модификацией клиноременной передачи является передача с поликлиновым ремнем (таблица 11).

Основное применение в настоящее время имеют ремни нормальных сечений. Проектирование и эксплуатацию передач с ремнями нормальных сечений осуществляют по ГОСТ 1284.1 - ГОСТ 1284.3-89, узкого сечения по РТМ38-49545-79 и ТУ 38-1051611-84.

------------------------------------------------------------------------------------------

*) В скобках даны старые обозначения, ранее принятые в технической документации.

| 1 - несущий слой; 2 - обертка из прорезиненной ткани; |

Таблица 10 – Размеры клиновых ремней

| Тип ремней | Обозначение сечения | Размеры сечения, мм | A, мм2 | Предель-ные расчетные длины l · 10, мм | d1min, мм | T1, H×м | |||

| Wp(bp) | W(b) | T(h) | Y0 | ||||||

| нормальных сечений | Z(О) A(А) B(Б) С(В) D(Г) E(Д) | 8,5 11,0 14,0 19,0 27,0 32,0 | 10,0 13,0 17,0 22,0 32,0 38,0 | 6,0 8,0 19,0 23,5 | 2,1 2,8 4,4 4,8 6,9 8,3 | 40..250 56..400 80..630 180..1060 315..1500 450..1800 | <30 15...60 50...150 120...600 450…2400 1600..6000 | ||

| узкие | SPZ(УО) SPA(УА) SPB(УБ) SPC(УВ) | 8,5 11,0 14,0 19,0 | 10,0 13,0 17,0 22,0 | 8,0 10,0 13,0 18,0 | 2,0 2,8 3,5 4,8 | 63..355 80..450 125..800 200..800 | <150 90...400 300...2000 >1500 |

Примечание: 1) Расчетная длина ремня принимается по ряду предпочтительных чисел R20: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000...

2) Пример условного обозначения клинового ремня сечения С(В) с расчетной длиной l =2500 мм и несущим слоем из кордшнура: Ремень С-2500 Ш ГОСТ 1284.1-1284.3-89.

3) В скобках даны старые обозначения ремней в технической документации.

Узкие ремни обладают повышенной тяговой способностью в следствии лучшего распределения нагрузки по ширине несущего слоя. Передачи с узкими клиновыми ремнями могут работать при относительно

| 1 - несущий слой из кордшнура; 2 - обертка из прорезиненной ткани |

Таблица 11 – Размеры и параметры поликлиновых приводных ремней

| Обозначе-ние сечения | Размеры сечения, мм | Предельные расчетные длины l, мм | Число ребер Z | d1min, мм | T1, H×м | ||||

| p | H | h | d | рекомен | допуск | ||||

| К Л М | 2,4 4,8 9,3 | 4,0 9,5 16,7 | 2,35 4,85 10,35 | 1,0 2,4 3,5 | 400...2000 1250...4000 2000...4000 | 2...36 4...20 4...20 | <40 18..400 >130 |

больших натяжениях, шкивах меньших диаметров, применяются при больших скоростях (V до 40 м/с). Эти ремни являются наиболее перспективными и будут вытеснять ремни нормальных сечений во вновь проектируемых приводах.

Расчетную длину клинового ремня измеряют по нейтральному слою в натянутом состоянии. Ремни нормальных сечений выпускают с расчетными длинами по ряду предпочтительных чисел R20 (в технически обоснованных случаях дополнительно используется ряд R40), узкие клиновые ремни только по ряду R20.

Пoликлиновые приводные ремни (таблица 11) сочетают достоинства плоских ремней - (монолитность и гибкость) - и клиновых - (повышенную силу сцепления со шкивом). Передачи с такими ремнями характеризуются пониженным уровнем колебаний валов, поэтому они могут быть рекомендованы для приводов, механизмов, обеспечивающих высокую точность.

Для серийно выпускаемого промышленного оборудования применяют также многоручьевые (многопрофильные) клиновые ремни (таблица 12). Эти ремни предназначены для замены комплекта обычных клиновых ремней, работающих параллельно в одной передаче. При этом исключается проскальзывание одних ремней относительно других (т.к. они соединены одной привулканизированной плоской резиновой пластиной), повышается их долговечность и снижаются потери в передаче. Расчет передач с многоручьевым ремнем производят аналогично расчету передачи с соответствующим комплектом клиновых ремней.

| 1 - резинотканевая пластина; 2 - несущий слой из кордшнура; 3 - обертка из прорезиненной ткани |

Таблица 12 – Размеры клиновых многоручьевых приводных ремней

| Обозначение сечения | Размеры сечения, мм | Предельные расчетные длины l, мм | ||

| wp | w | H | ||

| R/О R/А R/Б R/В R/Г | 8,5 11,0 14,0 19,0 27,0 | 9,3 12,3 16,3 21,3 31,3 | 7,5 10,0 12,5 15,5 21,0 | 1000...2500 1000...4000 1000...6300 1000...10000 1000...14000 |

| R/УО R/УА R/УБ R/УВ | 8,5 11,0 13,0 18,0 | 9,27 12,27 16,27 21,27 | 9,5 13,0 15,0 20,0 | 1000...3550 1000...4000 1250...4000 2000...4000 |

3.1 МЕТОДИКА ПРОЕКТИРОВАНИЯ

Основными причинами выхода из строя клиновых ремней является их усталостное разрушение, наблюдаемое в виде расслоений, трещин, надрывов, а также износ и срыв оберточной ткани. Работоспособность передачи оценивают двумя факторами: тяговой способностью и долговечностью ремней.

Из-за ограниченного числа типоразмеров клиновых и поликлиновых ремней задача расчета сводится к переходу от допускаемой мощности, известной для эталонной передачи, к допускаемой мощности для проектируемой передачи. Допускаемая мощность, передаваемую одним ремнем эталонной передачи, определяется экспериментально. Под эталонной понимается двушкивная передача с одним ремнем, геометрические параметры, условия нагружения, а также ресурс ремня которой точно определен для каждого типоразмера ремня. В результате расчета устанавливают геометрические параметры передачи, типоразмер и количество ремней в комплекте, уточняют передаточное отношение и определяют силы, действующие на валы.

Проектирование клиноременной передачи производят при следующих исходных данных:

- наибольшая мощность P1, кВт или вращающий момент T1, Н.м на валу ведущего шкива;

- частота вращения ведущего вала n1, мин-1;

- частота вращения ведомого вала n2, мин-1 или передаточное отношение передачи u;

- предполагаемый режим работы передачи.

В ряде случаев, исходя из требований компоновки привода и размещения его в машине, ориентировочно задают межосевое расстояние а или максимальный диаметр большего шкива d2.

3.2 ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

1. Выбирают тип ремня, с учетом рекомендаций в таблице 2. Исходя из величины вращающего момента T1на ведущем валу передачи, назначают по таблице 10, 11 сечение ремня. Если в соответствии с исходными данными возможно применение в передаче ремней двух сечений, то расчет следует вести для обоих вариантов с последующим выбором более рациональной конструкции.

2. Определяют расчетный диаметр малого (ведущего) шкива d1. При проектном расчете d1рекомендуется [6] определять

где Kd- коэффициент, учитывающий тип ремня; для клиновых ремней нормальных сечений Kd=38...42, для узких ремней Kd=20…25, для поликлиновых ремней Kd=25…32.

Вычисляемую величину диаметра d1округляют до ближайшего стандартного значения из ряда расчетных диаметров шкивов по таблице 3. Если нет ограничений по габаритным размерам передачи, то желательно иметь d1возможно большим, т.к. при этом снижаются деформации при изгибе ремня, уменьшается сила предварительного натяжения, повышается долговечность ремней.

В любом случае диаметр d1должен быть больше, чем минимально допустимая величина dminдля выбранного типоразмера ремня по таблице 10, 11.

3. Вычисляют расчетный диаметр большого (ведомого) шкива d2по формуле (2.5). Полученный результат округляют до ближайшего стандартного значения из ряда расчетных диаметров шкивов по таблице 3.

4. Определяют по формулам (2.6) фактическое передаточное отношение uф передачи и проверяют его отклонение Du от заданного u.

5. Определяют по формуле (2.7) окружную скорость ремня V, м/с.

6. Определяют по формуле (2.1) окружную силу Ft, Н.

7. Задают требуемое значение межосевого расстояния a, мм. Если для проектируемой передачи величина a неизвестна, то ориентировочное значение рекомендуют определить по эмпирической формуле [4,6]

Расчетная величина должна удовлетворять условию

a min< a < a max

где a min, a maxприведены в таблице1.

8. Вычисляют расчетную длину ремня l по формуле (2.8). С учетом ограничений на l maxи l min(таблица 10, 11), полученный результат округляют до ближайшего значения из ряда предпочтительных чисел R20 (таблица 10). Для клиновых ремней нормальных сечений можно использовать дополнительные значения длин по ряду R40 (таблица 3.).

9. Производят оценку долговечности ремня по условию (2.4). При выполнении условия (2.4) нормированное значение ресурса для ремней будет обеспечено.

10. Уточняют по формуле (2.9) значение межосевого расстояния с учетом стандартной длины ремня. Устанавливают пределы изменения межосевого расстояния для компенсации вытяжки ремней (натяжения) и монтажа передачи.

11. Вычисляют по формуле (2.10) угол обхвата ремнем малого (ведущего) шкива a1, град.

12. Выбирают по таблице 13 [ ] значение допускаемой мощности, передаваемой одним клиновым (поликлиновым ремнем с десятью клиньями) эталонной передачи [P0], кВт.

13. Определяют допускаемую мощность для проектируемой передачи

[P] = [P0]CpCaC l

где Cp- коэффициент, учитывающий режим работы привода (таблица 5);

Ca- коэффициент, учитывающий угол обхвата ремнем малого шкива (таблица 6);

C l - коэффициент, учитывающий отличие расчетной длины ремня l от базовой длины ремня эталонной передачи l 0(значение l 0по таблица 1)

14. Определяют количество клиновых ремней или число клиньев (ребер) поликлинового ремня

где Р - мощность передаваемая передачей; Cz- коэффициент, учитывающий неравномерность распределения нагрузки по ремням (таблица 15).

Расчетную величину Z округляют до целого числа. Количество клиновых ремней в передаче должно быть не более 7...8, количество ребер поликлинового ремня должно быть не более 36 или 50 (таблица 11). При необходимости уменьшить расчетное количество ремней (количество ребер) следует увеличить диаметр ведущего шкива d1или перейти на большее сечение ремня.

В рационально спроектированной передаче ширина шкива В не должна превышать диаметр d1

B = 2f + e(Z - 1)

где параметры f и e определяют по таблице 16, рисунок 5,в.

15. Определяют силу предварительного натяжения одного ремня F0, Н:

где Fц- центробежная сила (формула (2.2)):

Fц= 10-6r.A.V2,

где А - площадь сечения ремня, мм2.

Таблица 13 - Допускаемая приведенная мощность [P0], кВт, передаваемая одним клиновым ремнем, узким клиновым ремнем, поликлиновым ремнем с десятью клиньями; базовая длина ремня l0 эталонной клиноременной передачи (выборка)

| Тип ремня | Сече-ние, l0, мм | Диаметр шкива d1, мм | Скорость ремня V м/с | |||||||

| Клино-вой | Z(О) | --- --- --- --- --- --- | 0,33 0,37 0,43 0,49 0,51 0,54 | 0,49 0,56 0,62 0,67 0,75 0,80 | 0,82 0,95 1,07 1,16 1,25 1,33 | 1,03 1,22 1,41 1,56 1,69 1,79 | 1,11 1,37 1,60 1,73 1,94 2,11 | --- 1,40 1,65 1,90 2,11 2,28 | --- --- --- 1,85 2,08 2,27 | |

| A(А) | --- --- --- --- --- --- | 0,71 0,72 0,74 0,80 0,87 0,97 | 0,84 0,95 1,05 1,15 1,26 1,37 | 1,39 1,60 1,82 2,00 2,17 2,34 | 1,75 2,07 2,39 2,66 2,91 3,20 | 1,88 2,31 2,74 3,10 3,42 3,78 | --- 2,29 2,82 3,27 3,67 4,11 | --- --- 2,50 3,14 3,64 4,17 | ||

| B(Б) | --- --- --- --- --- --- | 0,95 1,04 1,16 1,28 1,40 1,55 | 1,39 1,61 1,83 2,01 2,10 2,21 | 2,26 2,70 3,15 3,51 3,73 4,00 | 2,80 3,45 4,13 4,66 4,95 5,29 | --- 3,83 4,73 5,44 5,95 6,57 | --- --- 4,88 5,76 6,32 7,00 | --- --- 4,47 5,53 6,23 7,07 | ||

| Узкий клино- вой | SPZ (УО) | --- --- --- --- --- --- --- | 0,68 0,78 0,90 0,92 1,07 1,15 1,22 | 0,95 1,18 1,38 1,55 1,66 1,80 1,90 | 1,50 1,95 2,34 2,65 2,92 3,20 3,40 | 1,80 2,46 3,06 3,57 3,95 4,35 4,70 | 1,85 2,73 3,50 4,20 4,72 5,25 5,70 | --- 2,65 3,66 4,50 5,20 5,85 6,42 | --- ------4,55 5,35 6,15 6,85 | |

| SPA (УА) | --- --- --- --- --- --- | 1,08 1,26 1,41 1,53 1,72 1,84 | 1,56 1,89 2,17 2,41 2,64 2,88 | 2,57 3,15 3,72 4,23 4,70 5,17 | --- 4,04 4,88 5,67 6,3 7,03 | --- 4,46 5,61 6,0 7,56 8,54 | --- --- 5,84 7,12 8,25 9,51 | --- --- --- 7,10 8,43 9,94 | ||

| Поли-клино- вой | К | 0,65 0,7 0,76 0,85 0,88 0,92 0,95 0,97 | 0,90 0,98 1,06 1,18 1,25 1,3 1,35 1,38 | 1,4 1,55 1,65 1,86 2,0 2,05 2,15 2,2 | 2,4 2,7 2,9 3,4 3,6 3,7, 3,9 4,0 | 3,2 3,6 4,0 4,6 4,9 5,2 5,4 5,6 | 3,7 4,3 4,8 5,7 6,0 6,4 6,7 6,9 | --- 4,9 5,3 6,4 6,9 7,3 8,0 9,2 | --- --- --- 6,8 7,4 7,9 8,7 9,1 |

Таблица 14 - Значение коэффициента C l

| Отклонение l / l 0 | 0,4 | 0,6 | 0,8 | 1,2 | 1,4 | 1,6 | 2,0 | ||

| C l | клиновой нормального сечения | 0,82 | 0,89 | 0,95 | 1,04 | 1,07 | 1,10 | 1,15 | |

| клиновой узкий поликлиновой | 0,85 | 0,91 | 0,96 | 1,03 | 1,06 | 1,08 | 1,12 |

Таблица 15 - Значение коэффициента Cz

| Ожидаемое число ремней | 2...3 | 4...5 | |

| Cz | 0,95 | 0,9 | 0,85 |

16. Определяют силы, действующие на валы передачи:

а) Сила натяжения ведущей F1и ведомой F2ветвей одного ремня, Н:

б) Сила, действующая на валы передачи

1) в покое

2) при работе

3.3 ПРИМЕР РАСЧЕТА КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

Задание:

Спроектировать клиноременную передачу электромеханического привода по исходным данным из примера п.2.3.

Решение:

1. Вращающий момент ведущего вала

Для передачи можно использовать (по таблице 10 и 11) ремни нормальных сечений A, узкие SPZ(УО), или поликлиновые сечения К. Выбираем сечение A.

2. Расчетный диаметр меньшего шкива

Расчетная величина d1больше, чем минимально допустимая величина dminдля сечения ремня A по табл. 10 (d1>dmin=90 мм).

Принимаем ближайшее стандартное значение d1=125 мм (таблица 3)

3. Расчетный диаметр большего (ведомого) шкива

где коэффициент скольжения принят e=0,01.

Принимаем d2=315 мм (таблица 3).

4. Передаточное отношение

Фактическое передаточное отношение uф=2,55 отличается от заданного u=2,5 менее чем на 4%, что допускается.

5. Скорость ремня

6. Окружная сила

7. Межосевое расстояние, ориентировочное значение

Проверяем по a min и a max(таблица 1), значение высоты ремня Т принимаем по таблице 10

a min= 0,55(d1+d2) + T = 0,55(125+315)+8 = 250 мм.

a max= 2(d1+ d2) = 2(125+315) = 880 мм.

Так как должно a > a min, то можно из условия проектирования максимально компактной передачи принять a = 250 мм. На практике, часто в этом нет необходимости, и целесообразно, из условия повышения долговечности передачи, принять для a среднее значение:

a = (a min+ a max)/2 = (250 + 880)/2 = 565 мм.

Полученный результат округляем до ближайшего значения из ряда предпочтительных чисел R40 (таблица 3, колонка для l). Принимаем а = 560 мм.

8. Расчетная длина ремня

Принимаем l = 1800 мм (таблица 10).

9. Частота пробега ремня

Долговечность ремня обеспечена.

10. Уточненное значение межосевого расстояния

=

=

=

Наибольшее и наименьшее предельные значения межосевого расстояния для компенсации вытяжки и монтажа

a max= 1,12 a = 1,12.546 = 611 мм;

a min= 0,94 a = 0,94.546 = 513 мм.

11. Угол обхвата ремнем малого шкива

12. Допускаемая мощность, передаваемая одним ремнем эталонной передачи [P0]=1,95 кВт (таблица 13).

13. Допускаемая мощность, передаваемая одним ремнем проектируемой передачи

[P] = [P0]CpCaC l = 1,95.0,8.0,95.1,01 = 1,5 кВт.

где Cp=0,8 (таблица 5); Ca=0,95 (таблица 6); таблица 13, l0 = 1700 мм, C l =1,01 (таблица 14).

14. Число клиновых ремней

где Cz=0,95 (таблица 5, для 2...3 ремней в передаче).

Принимаем Z=4.

Ширина шкивов передачи

B= 2f + e(Z - 1) = 2.10+15(4 - 1) = 65 мм < d1.

15. Сила предварительного натяжения одного ремня

где Fц= 10-6r.A.V2= 10-61225.81.9,462= 9 H; здесь A=81 мм2(табл.10).

16. Силы, действующие на валы передачи:

а) Силы натяжения ведущей и ведомой ветвей одного ремня

б) Сила, действующая на валы передачи:

1) в покое

2) при работе

4 ШКИВЫ РЕМЕННЫХ ПЕРЕДАЧ

Шкивы ременных передач обычно изготавливают литыми из чугуна. Для быстроходных передач применяют облегченные стальные, дюралевые или неметаллические шкивы. Конструкция шкива определяется его диаметром, типом выбранного ремня и числом ремней.

4.1 ШКИВЫ ПЛОСКИХ ПРИВОДНЫХ РЕМНЕЙ

Обод шкива плоскоременной передачи выполняют либо цилиндрическим (рисунок 5,а), либо выпуклым (рисунок 5,б). Выпуклость как правило делается только для большего шкива в целях предотвращения сползания ремня. Диаметры шкивов определяют из расчета ременной передачи. Ширину шкива В и стрелу выпуклости h для плоскоременных передач выбирают в зависимости от ширины ремней по таблице 3.

Рисунок 5 - Конструкции шкивов ременных передач

dст =(1,6…1,7)d в;  =(0,9…1,4)dв; δ=0,005d+3; c = (1,2…1,5)δ; c ' = 0,8 а;

=(0,9…1,4)dв; δ=0,005d+3; c = (1,2…1,5)δ; c ' = 0,8 а;  а = 0,4 ∆; M = (z – 1)e + 2f, где z – число канавок шкива

а = 0,4 ∆; M = (z – 1)e + 2f, где z – число канавок шкива

4.2 ШКИВЫ КЛИНОВЫХ ПРИВОДНЫХ РЕМНЕЙ

Обычно шкивы клиноременной передачи выполняют с канавкой клиновой формы под ремни (рисунок 5,в).

Профиль и размеры канавок (рисунок 5,в и таблица 16) определяются типоразмером ремней и регламентированы ГОСТ 1284.2-89.

Таблица 16 - Размеры профиля канавок шкивов для клиновых ремней (по рисунку 5)

| Обозначение сечения ремня | Размеры, мм | Угол профиля a, град | ||||||

| b | h | e | f | |||||

| при расчетном диаметре d | ||||||||

| Z(О) A(А) B(Б) | 2,5 3,3 4,2 | 7,0 8,7 10,8 | 12,0 15,0 19,0 | 8,0 10,0 12,5 | 63...71 90...112 125...160 | 80...100 125...160 180...224 | 112...160 180...400 250...500 | |

| SPZ(УО) SPA(УА) | 2,5 3,3 | 9,0 12,0 | 12,0 15,0 | 8,0 10,0 | 53...80 90...112 | ------ ------ | ---- ---- |

Шкивы малых диаметров до 300...350 мм изготавливают с диском, который выполняют сплошным или с отверстиями для уменьшения массы и удобства крепления и транспортировки (рисунок 5,г). Шкивы боль-ших диаметров выполняют со спицами (рисунок 5,д). Число спиц К ориентировочно можно определить по формуле

Расчетную величину К рекомендуется округлить до ближайшего четного числа. Если К£3, то шкив выполняют с диском (без спиц).

В проектируемых приводах шкивы ременных передач устанавливают на выходные концы валов (редуктора, электродвигателя) консольно, и поэтому, для уменьшения изгибающего момента для валов и опор, обод шкива нужно располагать как можно ближе к опоре. При этом расположение ступицы шкива относительно обода может иметь несколько вариантов:

а) укороченная ступица с обоих торцов обода (рисунок 5,д);

б) выступающая ступица с одного торца обода (рисунок 5,г) и др.

СПИСОК ЛИТЕРАТУРЫ

1.Анурьев В.И. Справочник конструктора – машиностроителя:в 3-х т.: Т.2.- 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение, 2001.-912 с.:ил.

2.Машиностроение. Энциклопедия. В 40т. Т.4-1. Детали машин. Конструкционная прочность. Трение, износ, смазка. - М.: Машиностроение, 1995.-864 с.:ил.

3.Курмаз Л.В. Детали машин. Проектирование: учебн. пособие.– 2-е изд., испр. И доп. –Мн.: УП «Технопринт», 2002. -290 с.

| <== предыдущая лекция | | | следующая лекция ==> |

| Гештальт-терапия и психодраматерапия в работе с клиническими нарушениями | | | Расчет и конструирование ременных передач |

Не нашли, что искали? Воспользуйтесь поиском: