ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Експериментальний етап

2.1.Підготовка до аналізу:

2.1.1.Підготовка проби:

Пробу відбирають згідно ГОСТ 2517. 5.2.1 При випробуванні нафтопродукту 1-ої групи, пари по Рейду порядка| 65,5 кПа| або вище, склянку з пробою охолоджують до температури від 13 до 18 °С.

Нафтопродукти 2, 3 і 4-й груп випробовують без попереднього охолодження|охолодження.

Проби продуктів, в яких явно присутня вода, для випробувань не придатні. Якщо проба обводнена і передбачувана температура кипіння нижче 66 ˚С, для проведення випробування слід узяти іншу пробу, в якій відсутня зважена вода.

Якщо передбачувана температура початку кипіння рівна або вище 66 °С, пробу струшують з безводим сульфатом натрію або іншим відповідним осушувачем і після відстоювання відділяють пробу від осушувача шляхом декантації.

2.2.Проведення випробування:

2.2.1. Заповнюють баню холодильника коленим льодом чи водою, так, щоб вся трубка холодильника знаходилася в рідині що охолоджує.

При використанні коленого льоду додають достатню кількість води для того, щоб покрити всю трубку холодильника.

Для збереження необхідної температури в бані холодильника при необхідності застосовують циркуляцію, перемішування або продування повітрям.

Аналогічні заходи слід передбачити для підтримки температури бані для мірного циліндра.

Залишки рідини видаляють з трубки холодильника, протираючи її шматком м'якої тканини без ворсу, прикріпленої до джгута або мідного дроту.

2.2.2. Відбирають 100 см3 проби мірним циліндром і переносять по можливості повністю в колбу для перегонки, дотримуючи всі запобіжні засоби так, щоб жодна крапля рідини не потрапила в паровідвідну трубку..

2.2.3. Вставляють термометр через отвір пробки,, що щільно прилягає в горловину колби так, щоб ртутна кулька термометра розташовувалася по центру горловини колби і нижній кінець капіляра знаходився на одному рівні з найвищою точкою нижньої внутрішньої стінки паровідвідної трубки. (див. малюнок 2).

2.2.4. Колбу з пробою встановлюють на підставку і за допомогою пробки, через яку проходить паровідвідна трубка, щільно сполучають її з трубкою холодильника; закріплюють колбу у вертикальному положенні так, щоб паровідвідна трубка входила в трубку, холодильника на відстань від 25 мм до 50 мм.

2.2.5. Мірний циліндр, яким відмірювали пробу для випробування, поміщають без висушування в баню для циліндра під нижній кінець трубки холодильника з таким розрахунком, аби кінець трубки холодильника перебував в центрі циліндра і входив в нього на відстань не більше 25 мм, але не нижче за відмітку 100 см3. Щільно закривають циліндр шматком фільтровального папіру або іншого аналогічного матеріалу, підібраного так, щоб він щільно прилягав до трубки холодильника.

Записують барометричний тиск і проводять перегонку.

2.2.6. Нагрівають колбу для перегонки з її вмістом.

Регулюють нагрів так, щоб період часу між початком нагріву і температурою початку кипіння був відповідним згідно таблиці 1.

Після того, як відмічена температура початку кипіння, циліндр ставлять так, щоб кінчик холодильника стикався з його внутрішньою стінкою, а конденсат стікав по стінці. Продовжують регулювати нагрів з таким розрахунком, аби швидкість перегонки від 5 %-ного відгону до здобуття 95 см3 відгону в мірний циліндр була постійною. Від початку кипіння до кінця випробування записують всі необхідні дані для розрахунку. Результати випробування записують|.

Ці дані включають свідчення термометра при вказаному відсотку відгону або відсоток відгону при заданому свідченні термометра, або те і інше. Об'єми продукту в мірному циліндрі вимірюють з погрішністю не більше 0,5 см3, а всі свідчення термометра — з погрішністю не більше 0,5 ˚С. При спостережуваному початку розкладання продукту, якщо при перегонці температура піднімається до 370 °С, припиняють нагрівання.

Регулюють нагрів так, щоб час від утворення 95 см3 відгону до температури кінця кипіння відповідав вимогам, вказаним в таблиці 1. Якщо ця умова не виконана, то випробування повторюють, змінюючи умови регулювання нагріву.

2.2.7. Після охолоджування колби, її вміст виливають в конденсат, зібраний в циліндрі, і дають йому стекти до тих пір, поки не спостерігатиметься значне збільшення об'єму рідини в мірному циліндрі, записують цей об'єм з точністю до 0,5 см3 як відновлений загальний відсоток продукту.

Допускається вимірювати об'єм охолодженого залишку що міститься в колбі, зливаючи його в циліндр місткістю 10 см3, за загальний відновлений відсоток приймають суму значень встановленого об'єму і об'єму конденсату.

Відсоток втрат дорівнює різниці 100 і загального відновленого відсотка.

2.3. Обробка результатів

2.3.1. По кожному проведеному випробуванню зразка нафтопродукту обчислюють та фіксують всі необхідні дані.

Якщо в нормативній документації не вказані особливі дані, записують температуру початку кипіння, кінця кипіння (температуру википання), або температуру кінця перегонки (температуру випаровування або обидва значення свідчення термометра при 5-| і 95 % відгону і при кратному 10 % відгоні від 10 до 90 % включно.

2.3.2. Фіксують значення всіх об'ємів у відсотках з погрішністю не більше 0,5 ˚С до 300 °С і не більше 1 ˚С до 370 ˚С і барометричний тиск з погрішністю не більше 0,38 мм рт. ст.

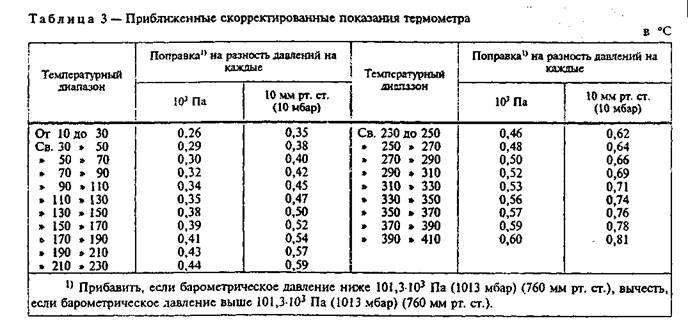

2.3.3. Якщо дані мають бути обгрунтовані згідно з показниками термометра, скорегованого по барометричному тиску (760 мм рт. ст.), застосовують поправку С на барометричний тиск до кожного свідчення термометра по формулі (1) або використовують дані таблиці.

Після внесення поправок і округлення кожного результату до 0,5˚С у всіх подальших розрахунках і записах результатів слід використовувати скореговані свідчення термометра.

Поправку С додають до відміченого свідчення термометра (див. таблицю 1).

С= 0,00012 (760-Р) • (273 +t0) (1)

де Р — барометричний тиск, мм рт. ст.;

t0 — спостережувані свідчення термометра, ˚С.

2.3.4. Після внесення поправок на барометричний тиск записують скореговану температуру початку і кінця кипіння, температуру повного випаровування,температуру розкладання,об'єм відгону, відновлений загальний об'єм, кожен кратний 10 %-ий відгін (об'єми відігнаного продукту) і відповідні ним температури.

Обчислюють втрати і залишок у відсотках.

2.3.5. Будуємо криву разгонки:

Для побудови графіка на по осі ординат наносять всі свідчення термометра з поправкою на барометричний тиск а по осі абсцис — відповідні проценти відгону.

Наносять початкову температуру кипіння при нульовому проценті| відгону. Будують криву, що з'єднує| ці крапки.

2.4.Точність виміру.

2.4.1. Збіжність

Два результати визначень, отримані послідовно одним виконавцем, визнаються достовірними (з 95 %-ной довірчою вірогідністю), якщо розбіжність між ними не перевищує значення, визначеного по номограмі (див. малюнок 3).

2.4.2 Відтворюваність

Два результати випробування, отримані в двох різних лабораторіях, визнаються достовірними (з 95 %-ной довірчою вірогідністю), якщо розбіжність між ними не перевищує значення, визначеного по номограмі (див. малюнок 3).

|

Малюнок 3. Точність методу

t1 — температура початку кипіння, ˚C; t2 — температура кінця кипіння або температура повного википання нафтопродукту °С; t — температура при заданому відсотку випару або відгону, ˚C; V— відсоток випару або відгону при заданій температурі

Питання до заліку:

Питання до заліку:

1.Дати визначення поняттю фракціонування.

2.Охарактеризувати методику визначення фракційного складу.

3.Як підготувати пробу нафтопродукту до проведення випробування.

4.Дати характеристику показників якості фракційного складу.

5.Техніка безпеки під час проведення випробування.

Рекомендована література:

1.ГОСТ 2177-99. Нафтопродукти. Методика визначення фракці. складу.

2.А.И.Козаченко «Контроль качества горюче-смазочных материалов в гражданской авиации» К.: КНИГА, 1992г., 244 с.

3. Методические рекомендации по анализу качества горюче – смазочных материалов в ГА. Часть І, М.: Воздушный транспорт, 1987 г.-144 с.

Не нашли, что искали? Воспользуйтесь поиском: