ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Определение усилий на основные детали поршневых насосов

Гидравлическую часть насоса рассчитывают на прочность по давлению опрессовки, а механическую - по усилиям, действующим в его элементах при наибольшем крутящем моменте, развиваемом приводным двигателем.

Давление опрессовки принимают вдвое большим, чем максимальное, развиваемое насосом. Гидравлическая часть насоса должна быть рассчитана таким образом, чтобы при закупорке напорной линии и несрабатывании предохранительного клапана произошла остановка двигателя, а не поломка насоса.

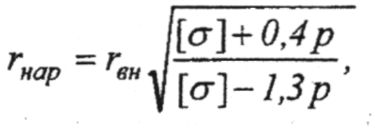

Клапанные коробки и цилиндры рассчитывают на прочность по формуле:

(1.14)

(1.14)

где р - давление опрессовки;

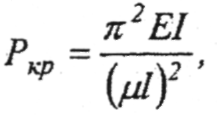

- допустимые напряжения растяжения. Шпильки, крепящие крышки цилиндров, рассчитывают с учетом предварительной затяжки, обеспечивающей герметичность стыка. Шток рассчитывается на растяжение - сжатие. Кроме этого, шток проверяется на устойчивость. Для определения критического усилия Ркр на шток используют формулу Эйлера:

- допустимые напряжения растяжения. Шпильки, крепящие крышки цилиндров, рассчитывают с учетом предварительной затяжки, обеспечивающей герметичность стыка. Шток рассчитывается на растяжение - сжатие. Кроме этого, шток проверяется на устойчивость. Для определения критического усилия Ркр на шток используют формулу Эйлера:

(1.15)

(1.15)

где  - коэффициент приведенной длинны, принимается равным 0,5 в предположении, что оба конца стержня защемлены;

- коэффициент приведенной длинны, принимается равным 0,5 в предположении, что оба конца стержня защемлены;  - действительная длина стержня; Е - модуль упругости первого рода; / - момент инерции сечения.

- действительная длина стержня; Е - модуль упругости первого рода; / - момент инерции сечения.

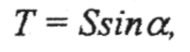

Рис. 1.7. Расчетная схема поршневого насоса

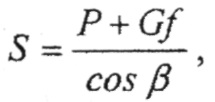

Детали кривошипно-шатунной группы рассчитывают общепринятыми методами на полную долговечность насоса. Силы, действующие в кривошипно-шатунной группе (рис. 1.7.), определяют следующим образом.

Сила, действующая вдоль шатуна, рассчитывается по формуле:

(1.16)

(1.16)

где Р - усилие, действующее на шток;

G - масса ползуна и 1/3 шатуна;

l - коэффициент трения ползуна о направляющие.

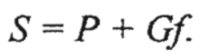

Сила S достигает максимального значения при максимальном угле р. Так как у большинства насосов r/1 = 0,2, соответственно cosp = 0,98, то для упрощения расчета можно принять

Силу S можно разложить на тангенциальную силу Т, направленную по касательной к окружности, и нормальную силу N, направленную вдоль кривошипа.

Пренебрегая углом Р ввиду его малости, получим

т.е. тангенциальная составляющая изменяется по синусоидальной зависимости. Полученную формулу применяют для расчета одноцилиндровых насосов.

Для многоцилиндровых насосов тангенциальная сила может быть найдена сложением графиков, характеризующих изменения тангенциальных сил, полученных для каждого цилиндра с учетом их сдвига по фазе.

1.11. Конструкция поршневого насоса: основные узлы и детали

Поршневые насосы применяются при капитальном ремонте скважин для обеспечения циркуляции промывочной жидкости при бурении вторых стволов, разбуривании пробок и т. д. Поршневые насосы состоят из механической и гидравлической частей. Механическая часть служит для передачи механической энергии от двигателя (ДВС либо электродвигатель) к поршням, движущимся возвратно-поступательно. Гидравлическая часть служит для преобразования механической энергии поршней в гидравлическую энергию перекачиваемой жидкости и для придания жидкости необходимого направления.

Наиболее широко применяются поршневые приводные насосы с двумя цилиндрами двухстороннего действия или с тремя плунжерами одинарного действия с кривошипно-шатунным механизмом и зубчатым редуктором (рис. 1.8.).

Рис. 1.8. Поршневой насос

Приводная часть насоса состоит из ведущего вала 1, получающего вращающий момент от двигателя, соединенного с ним клиноременной или цепной передачей. Ведущий вал связан с коренным валом 2 зубчатым редуктором 3. Коренной вал с кривошипно-шатунным механизмом 4 преобразует вращательное движение вала в возвратно-поступательное движение ползуна. Приводная часть размещается в закрытом корпусе, предотвращающем попадание влаги и абразива в масляный картер.

Для предотвращения попадания бурового раствора в картер штоки поршней соединяют не непосредственно с крейцкопфом, а через дополнительный шток, соединенный со штоком цилиндра посредством специального отбойника. Он предотвращает попадание бурового раствора, выливающегося через уплотнение штока в приводную часть.

Гидравлическая часть насоса состоит из приемного коллектора 5, клапанно-распределительного механизма, включающего всасывающие б и нагнетательные 7 клапаны, цилиндро-поршневой группы 8, включающей цилиндровую втулку, поршень, его шток 9 с уплотнением, нагнетательный коллектор 10.

Гидравлическая часть поршневого бурового насоса состоит из корпусных деталей постоянного применения, ресурс которых равен ресурсу всего насоса в целом, и сменных деталей с ресурсом около 100 ч в зависимости от условий работы. К числу быстроизнашивающихся сменных деталей поршневого насоса относятся вдшиндры, поршни (плунжеры), клапаны и сальниковые уплотнения.

Клапанная коробка относится к гидравлической части насоса, в которой размещены рабочие камеры насоса и клапаны. Ее иначе называют цилиндром насоса. Большей частью клапанную коробку выполняют отдельно от станины. В многоцилиндровых насосах клапанные коробки изготовляют отдельно друг от друга или в общем блоке.

В зависимости от рабочего давления, температуры и коррозионных свойств перекачиваемой жидкости клапанные коробки изготовляют литыми из чугуна или стали (углеродистой, нержавеющей). Для высоких давлений клапанные коробки выполняют коваными, например, у насосов для гидроразрыва пласта (на давление, находящееся в пределах 50...70 МПа).

У насосов, перекачивающих загрязненные жидкости (содержащие песок), как, например, буровых или промывочных, рабочая поверхность клапанной коробки (цилиндра), по которой перемещается поршень, быстро изнашивается. Поэтому для таких насосов применяют сменные цилиндровые втулки, внутренняя поверхность которых обрабатывается по высокому классу точности й подвергается термохимической обработке для увеличения износостойкости. У насосов, перекачивающих щелочные и химически разъедающие жидкости, рабочие поверхности защищают специальными облицовками.

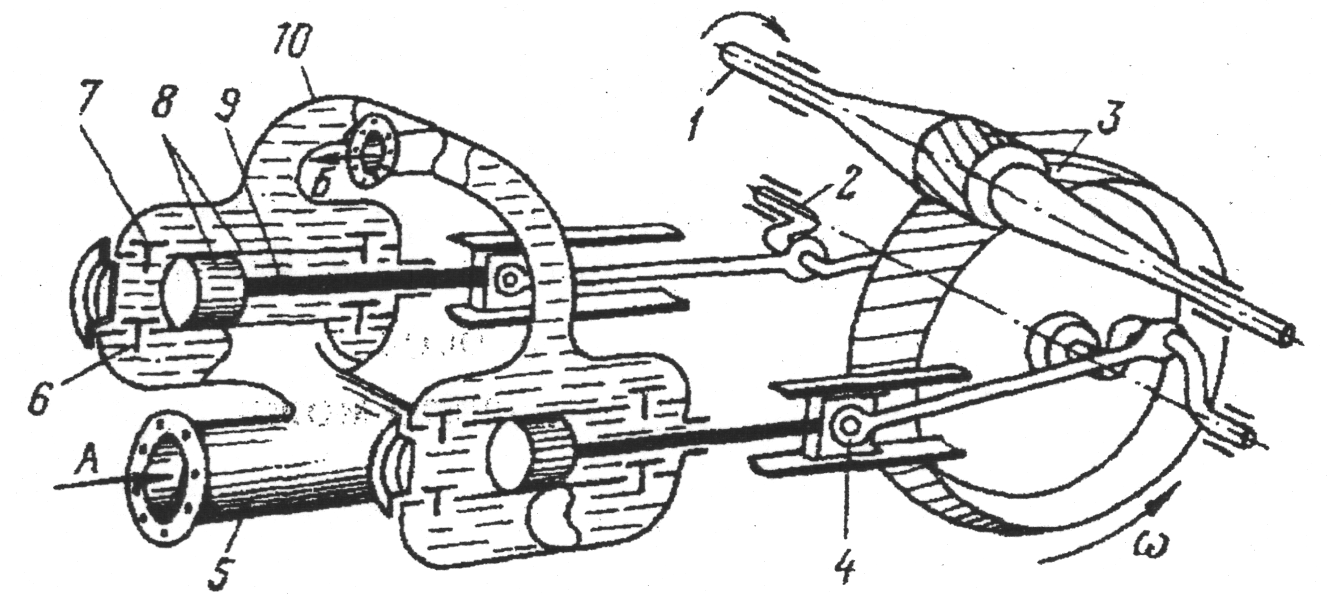

Поршни изготовляют из чугуна, а для высоких давлений -из стали. Для уплотнения поршня в цилиндре используют кожу, резину, металл и другие предметы. Кожа и резина хорошо работают при перекачке холодных загрязненных жидкостей. Так, у насосов, перекачивающих под значительным давлением жидкость, содержащую абразивные частицы (песок), поршни снабжают резиновыми самоуплотняющимися манжетами (рис. 1.9.). Иногда манжеты закрепляют на металлическом корпусе, и они являются сменными; в других конструкциях резиновые манжеты привулканизируют к сердечнику и при износе заменяют весь поршень. Поршни насосов, перекачивающих нефтепродукты, снабжают чугунными пружинящими уплотняющими кольцами (рис. 1.10.).

Рис. 1.9. Поршень с резиновыми самоуплотняющимися манжетами:

1 - резина; 2 – сердечник

Плунжеры изготавливают из чугуна или стали. Плунжеры небольшого диаметра делают сплошными, а плунжеры диаметром более 100 мм - в виде полого стакана (рис..1.11.). В насосе плунжер передвигается в короткой втулке и в набивке уплотняющего сальника.

Сальники устанавливают в месте прохода штока или плунжера через стенку цилиндра для предотвращения утечки жидкости. Фонарь сальника выполняют в виде кольца с радиальными отверстиями для подачи и отвода смазывающей жидкости.

Нормального уплотнения можно достигнуть только при аккуратно уложенной и затянутой набивке.

Шток должен быть ровным и с очень гладкой поверхностью. Сальник требует большого внимания при работе насоса, так как он может оказаться источником потерь перекачиваемой жидкости и загрязнения помещения насосной, а также причиной пожаров при перекачке легко воспламеняющихся жидкостей.

Для набивки сальника применяют асбестовый шнур, кожаные или резиновые манжеты, металлические кольца в зависимости от рода перекачиваемой жидкости, ее температуры и давления.

Клапаны предназначены для периодического разобщения рабочей камеры насоса и пространства всасывания и нагнетания, при этом обеспечивается движение жидкости в одном определенном направлении.

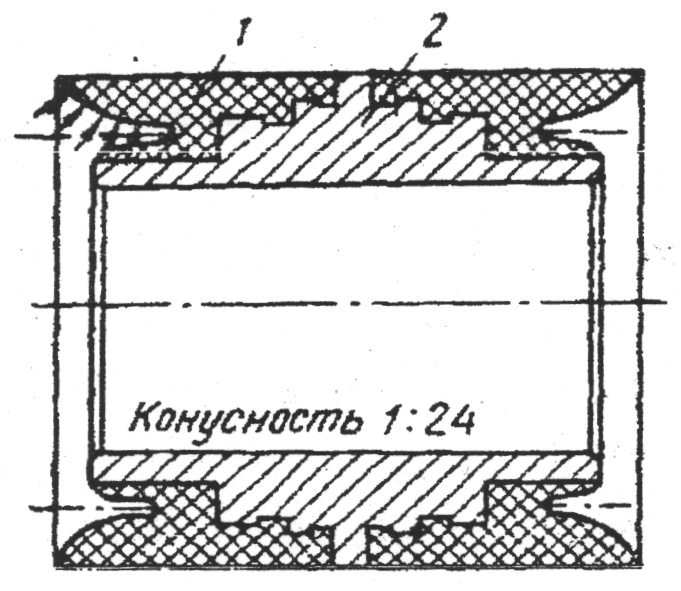

Рис. 1.10. Поршень с пружинящими кольцами:

1 - корпус; 2 - крышка; 3 - уплотнительные кольца; 4 - дистанционное кольцо; 5 - гайка; б - шток

Рис. 1.11. Плунжеры: а - закрытого типа; б - открытого типа

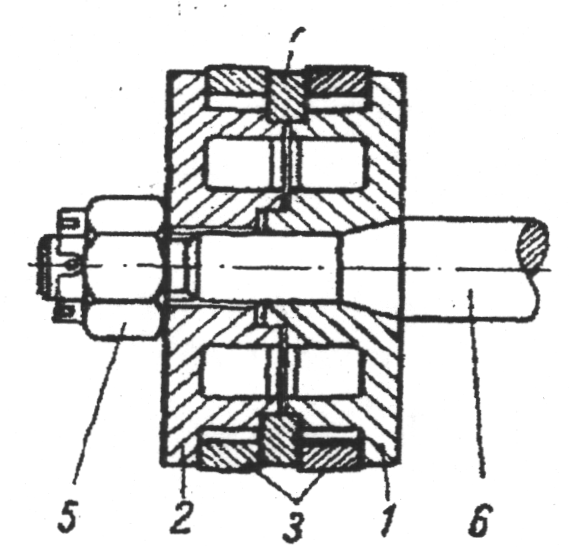

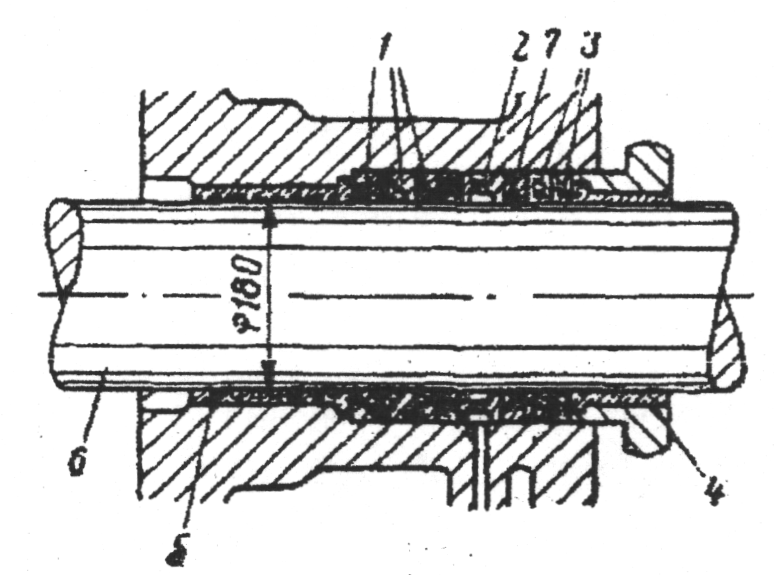

Рис. 1.12. Сальник плунжера насоса с мягкой набивкой:

1 - набивочные кольца; 2 - сальниковый фонарь; 3 - набивка; 4 - вкладыш нажимной втулки; 5 - грундбукса: 6 - плунжер (шток); 7 — набивочные баббитовые кольца

Клапан - один из важнейших узлов, дефекты в работе которого сильно отражаются на подаче и надежности работы насоса. Клапаны, устанавливаемые на всасывающей и на нагнетательной частях насоса, обычно выполняются одинаковыми. По принципу действия они подразделяются на самодействующие (автоматические) и принудительного действия. Самодействующие клапаны открываются давлением жидкости на их нижнюю поверхность, а закрываются под действием собственного

веса или совместного действия веса и давления пружины. Клапаны принудительного действия приводятся в движение от вала насоса через передаточный механизм. Самодействующие клапаны в зависимости от рода движения подразделяются на подъемные и откидные, или шарнирные. Подъемные клапаны, в свою очередь, выполняются тарельчатыми, кольцевыми и шаровыми. Применение клапанов того или иного типа зависит, главным образом, от рода перекачиваемой жидкости и числа ходов поршня.

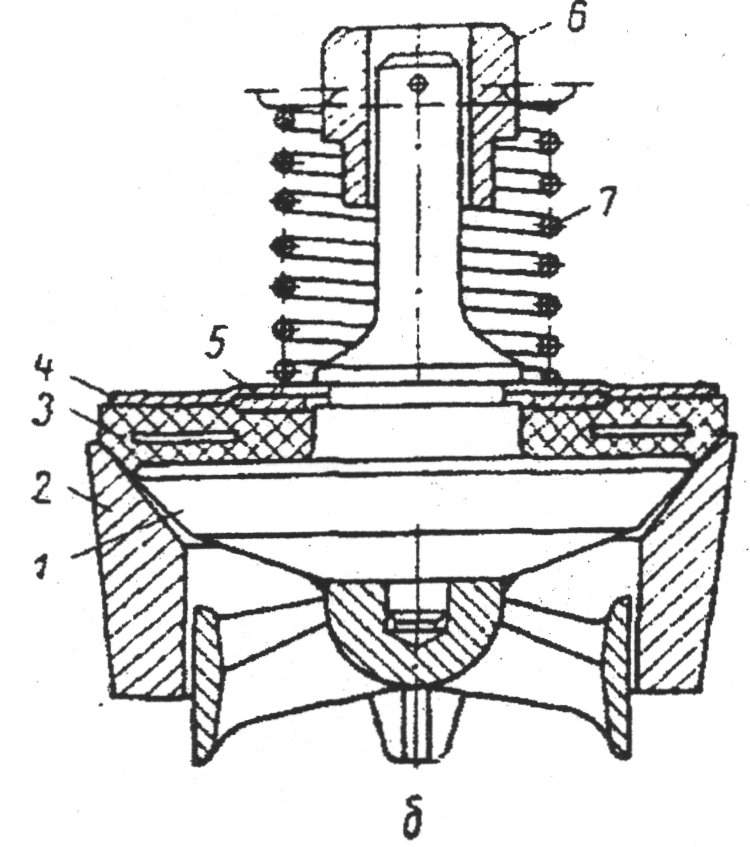

Наибольшее распространение в нефтяной промышленности получили насосы, снабженные тарельчатыми (рис. 1.13.) и шаровыми клапанами, причем последние применяют преимущественно в скважинных насосах.

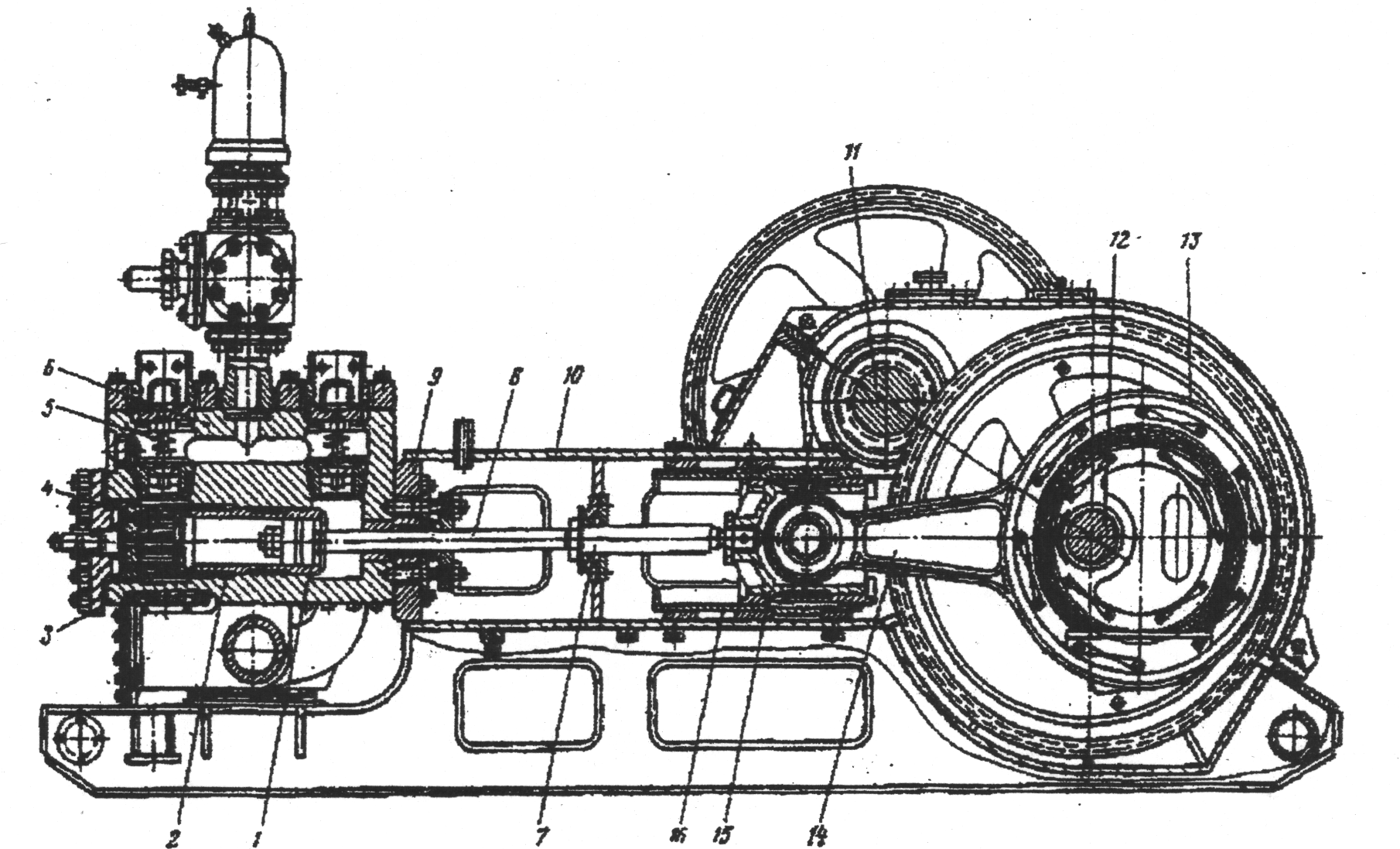

При проводке глубоких скважин применяют насосы У8-6М, У8-7М (рис. 1.14.). Буровые насосы У8-6М и У8-7М, горизонтальные, поршневые, двухцилиндровые, двойного действия, состоят из гидравлической и приводной частей, смонтированных на общей раме. Гидравлическая часть насоса У8-6М состоит из следующих основных узлов: двух литых стальных гидравлических ко робок, соединенных между собой снизу приемной коробкой, а сверху - корпусом блока пневмокомпенсаторов.

Рис. 1.13. Тарельчатый клапан:

1 - тарелка; 2 - седло; 3 -резиновое уплотняющее кольцо; 4 - нажимная шайба; 5 — замковая шайба; 6 - втулка; 7 – пружина

Рис. 1.14. Буровой насос У8-7М:

Рис. 1.14. Буровой насос У8-7М:

1 - поршень; 2 - цилиндровая втулка; 3 - крышка цилиндра; 4 -упорный стакан; 5 - нагнетательный клапан; 6 — корпус клапанной коробки; 7 - надставка штока; 8 - шток; 9 - сальниковое уплотнение штока; 10- корпус насоса; 11- трансмиссионный вал; 12 - коренной вал; 13 - ведомая головка шатуна; 14- шатун; 15 - ползун; 16- направляющие ползуна

На приемной коробке установлен всасывающий воздушный колпак. Приемная коробка насоса соединяет всасываемую трубу со всасывающими клапанами (рис. 1.13.). Внутри гидравлических коробок устанавливают сменные цилиндровые втулки, внутренний диаметр которых выбирают в зависимости от требуемого давления и подачи насоса. Наружные размеры всех втулок одинаковы.

С целью повышения сроков службы втулок внутренняя поверхность их подвергается термической обработке. Цилиндровые втулки 2 уплотняются путем установки между буртиком цилиндровой втулки и стаканом двух комбинированных уплотнений, разделенных стальным кольцом.

Кольцо имеет по наружному и внутреннему диаметрам проточки с отверстиями. В случае износа уплотнения через специальное отверстие в гидравлической коробке раствор должен вытекать наружу, что и явится сигналом о неисправности уплотнения цилиндровой втулки. Цилиндровые втулки закрепляются с помо щью стакана 4 и крышки подтягиванием гаек. Цилиндровая крышка 3 уплотняется при помощи самоуплотняющихся манжет. В цилиндровых втулках перемещаются поршни (рис. 1.9.).

Поршень состоит из сердечника 2 с конической расточкой и привулкаптированных к нему двух резиновых манжет /. Поршень насажен на конический хвостовик штока и крепится к нему с помощью гайки 5 (рис. 1.10.). Шток соединен с надставкой штока 7 (рис. 1.14.), резьбовой конец которой ввинчен в корпус ползуна. При вращении эксцентрикового вала через шатуны, ползуны и штоки поршни получают возвратно-поступательное движение.

Для увеличения износостойкости штоков их рабочая поверхность закаливается на высокую твердость.

Уплотнение (рис. 1.12.) состоит из корпуса направляющей втулки, упорного резинового кольца 3, четырех уплотнительных резиновых колец, упорного кольца 2 и второй направляющей втулки. Направляющие втулки и упорное кольцо изготовляют из ка-пролита. Упорное кольцо прижимается при помощи нажимной втулки 4. Подтяжка уплотнения производится при неработающем насосе с помощью гаек и шпилек.

Для увеличения долговечности уплотнения штоки смазываются и охлаждаются жидким маслом.

Не нашли, что искали? Воспользуйтесь поиском: