ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Оборудование для разделения газовых дисперсных систем

Потоки газов, перерабатываемых в нефтегазовой промышленности, содержат, как правило, взвешенные в них твердые или жидкие частицы.

Эти частицы необходимо удалять с целью подготовки газа для следующих стадий переработки или для извлечения ценных веществ (одновременно с целевой добычей ценных продуктов происходит и очистка газа), а также перед выбросом газа в атмосферу.

Очистка газа на пути его следования от месторождения до потребителя проходит в несколько ступеней. Первая ступень - установка фильтра в скважине для ограничения выноса породы призабойной зоны. Вторая ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость (вода и конденсат) и газ очищается от частиц породы и пыли. Третья ступень очистки газа проводится на линейной части газопровода и компрессорных станциях. На линейной части устанавливают конденсатосборники, так как в результате несовершенной сепарации на промысле газ может иметь жидкую фазу.

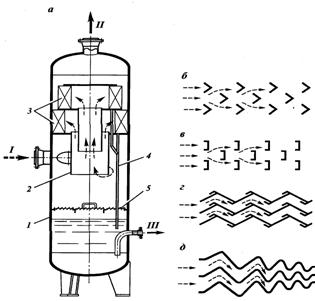

Для разделения газовых дисперсных систем применяются такие способы (рисунок 93):

- Осаждение под действием силы тяжести;

- Осаждение под действием инерционных сил, возникающих при резком изменении направления газового потока;

- Осаждение под действием центробежной силы;

- Осаждение в электрическом поле;

- Фильтрование;

- Мокрая очистка.

Для получения необходимой степени очистки обычно сочетают различные способы обработки газов.

Широкое распространение в технике разделения получили сепараторы, в основу принципа действия которых заложено влияние сил различной природы на газовую дисперсную систему. Сепараторы охватывают большую часть аппаратов для разделения газовых дисперсных систем и классифицируются следующим образом:

- По месту в технологическом процессе - входные, промежуточные, концевые;

- По расположению сборника жидкости - горизонтальные, вертикальные, сферические;

- По количеству емкостей - одноёмкостные, двухъёмкостные;

- По механизму сепарации: гравитационные, инерционные, центробежные, фильтрующие (коалесцирующие), смешанного типа;

- По количеству разделяемых фаз - двухфазные, трехфазные.

Рисунок 93 - Основные способы разделения газовых дисперсных систем:

а - осаждение под действием силы тяжести; б - осаждение под действием инерционных сил; в - осаждение под действием центробежной силы; г - осаждение под действием электрического поля; д – фильтрование; е - мокрая очистка; 1 - частица (капля) до отделения от газа; 1 ', (1 ") - частица (капля) после отделения от газа; 2 - осадительная поверхность; 3 - лопатка (перегородка); 4 - фильтрующая перегородка; 5 - оросительное устройство

В промышленности распространение получил конденсатосборник типа «расширительная камера» (рисунок 94). Принцип ее работы основан на выпадении из потока газа капелек жидкости под действием силы тяжести в результате местного снижения скорости потока при увеличении диаметра трубопровода.

При эксплуатации газопроводов с системой «расширительных камер» возникают трудности, связанные с пропуском устройств для очистки внутренней полости трубопровода. Для этого необходимо предусматривать специальные направляющие для беспрепятственного прохождения через них очистного устройства.

Рисунок 94 - Конденсатосборник типа «расширительная камера»: 1 - газопровод, 2 - расширительная камера, 3 - ребра жесткости, 4 – конденсатоотводная трубка

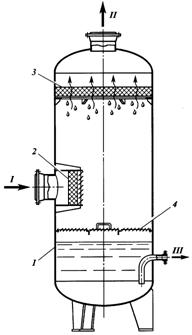

Гравитационные сепараторы наиболее просты по конструкции, но наиболее материалоемкие и габаритные. Применение их на современных газонефтеперерабатывающих заводах фактически прекращено, они используются только в качестве части комбинированных аппаратов, в частности, сепараторов гравитационно-сетчатого типа (рисунок 95).

Рисунок 95 - Сепаратор гравитационно-сетчатого типа: 1 - патрубок входа газа; 2 - секция сепарационных насадок; 3 - секция сепарационных решеток; 4 - сетчатый каплеуловитель; патрубок выхода газа

В таком сепараторе в газовой дисперсной системе за счет резкого расширения на входе 1 и потери скорости происходит укрупнение капель жидкости и ее отделения от газа за счет силы гравитации, а также происходит частичная дегазация отсепарированной углеводородной жидкости.

По всей длине аппарата установлены вертикальные секции сепарационных насадок 2, которые позволяют равномерно распределить скорости потока газа по всему сечению аппарата и интенсифицировать процесс отделения капельной жидкости из газовой фазы. Конструктивное исполнение вертикальных секций (сепарационные решетки, насадки в виде уголков), а также количество секций может варьироваться, исходя из требований технологического процесса. Для предотвращения волнообразования, перемешивания жидких фаз и капельного уноса отделенной с поверхности жидкости на поверхностях раздела фаз в сепараторе предусмотрены горизонтальные секции сепарационных решеток 3. Для увеличения эффективности сепарации перед выходом из сепаратора перпендикулярно газовому потоку расположены сетчатые каплеуловители 4. Выходной штуцер газа 5 выполнен загнутым в сторону, противоположную потока газа, что позволяет уменьшить процент уноса капельной влаги с газовым потоком.

Инерционные сепараторы работают с использованием сил инерции, возникающих при резком изменении направления движения потока газовой дисперсной системы. В этом случае более тяжелые взвешенные частицы по инерции движутся в начальном направлении, при этом скорость их гасится ударом о стенки каплеулавливающей насадки, а частично очищенный газ продолжает движение в измененном направлении.

Принцип действия инерционного сепаратора (рисунок 96) следующий. Газовая дисперсная фаза проходит через сепаратор по извилистым каналам пластинами каплеулавливающей насадки 3. Крупные капли жидкости оседают на стенках пластин начального участка насадки. Для того чтобы обеспечить осаждение более мелких капель жидкости, необходимо по ходу движения потока газа увеличить инерционные силы, действующие на капли. Такой эффект в жалюзийных насадке с переменной геометрией и сечением каналов обеспечивается за счет увеличения скорости газового потока, а также изменения направления движения газа (рисунок 96, д).

Рисунок 96 - Инерционный сепаратор:

а - общий вид; б-д - типы каплеулавливающей насадки; б - уголковая; в – желобчатая; г - жалюзийная с карманами для сбора частиц; д - жалюзийная со сменными геометрией и сечением каналов; 1 – корпус; 2 - распределительное устройство; 3 - пакеты каплеулавливающей насадки; 4 - труба для отвода жидкости; 5 - успокаивающие играть; I - исходный газ; II - очищенный газ; III - жидкость

Для преобразования поступательного движения потока во вращательное в центробежных сепараторах используют завихрители или центробежные элементы различных конструкций. Отдельные конструкции центробежных сепараторов (рисунок 97, а) оснащены регулируемым завихрителем, предназначенным для поддержки эффективной работы аппарата при изменении его производительности в широком диапазоне.

На рисунке 97, б представлен сепаратор, оснащенный центробежными прямоточными элементами. Газовая дисперсная фаза через штуцер поступает в аппарат на отбойную пластину, где происходит частичное отделение от него больших капель жидкости. Далее поток, получив тангенциальное отклонение, закручивается вокруг оси аппарата.

Крупные капли жидкости под воздействием центробежной силы оседают на стенках корпуса сепаратора 1 и стекают в сборник жидкости. Попадая в центробежные прямоточные элементы 6, газовый поток очищается от капельной жидкости и через штуцер выводится из аппарата.

Рисунок 97 - Центробежные сепараторы: а - с регулируемым завихрителем; б - с центробежными прямоточными элементами; 1 – корпус; 2 - сетчатый отбойник; 3 - труба для отвода очищенного газа; 4 – диафрагма; 5 - регулируемый завихритель; 6 - центробежные элементы; 7 - труба для отвода жидкости; 8 – успокоительная решётка; I - исходный газ; II - очищенный газ; III - жидкость

Сепаратор с фильтрующими (коалесцирующими) элементами (рисунок 98) работает по следующему принципу. Исходный газ поступает сначала на сетчатый коагулятор 2, где происходит укрупнение мелких капель и частичное отделение, а затем проходит через сетчатый отбойник (демистер) 3 для окончательной очистки его от имеющейся в потоке капельной жидкости.

Комбинированные сепараторы сочетают в себе различные механизмы улавливания дисперсной фазы.

|

|

| Рисунок 98 - Сетчатый сепаратор: 1 – корпус; 2 - сетчатый коагулятор; 3 - сетчатый отбойник (демистер); 4 - успокоительная решётка; I - исходный газ; II - очищенный газ; III – жидкость | Рисунок 99 - Роторный сепаратор: 1 – корпус; 2 - отбойная пластина; 3 – вал; 4 - ротор с перфорированными стенками; 5 - сетчатая насадка; 6 – турбина; 7 - лабиринтное уплотнение; 8 - опора ротора; I исходный газ; II - очищенный газ; III - жидкость |

Сочетание принципа работы фильтрующего патрона с отводом отсепарированной жидкости и твердых частиц под действием центробежной силы осуществлено в конструкции роторного сепаратора (рисунок 99). Основным элементом аппарата является ротор с перфорированными стенками 4, внутри которого расположена сетчатая насадка 5 (металлическая сетка, высокопористый материал). Ротор приводится во вращение электродвигателем или турбиной 6 за счет влияния подвижного потока очищенного газа. В процессе сепарации газожидкостная смесь подается с внешней стороны ротора и проходит через вращающуюся сетчатую насадку, при этом капли жидкости и твердые частицы, содержащиеся в потоке газа, под действием центробежной силы отбрасываются на стенки аппарата.

Сочетание принципа работы фильтрующего патрона с отводом отсепарированной жидкости и твердых частиц под действием сил инерции осуществлено в конструкции инерционно-фильтрующего сепаратора (рисунок 100).

Принцип его действия таков. Газовая дисперсная фаза движется по криволинейным сепарационным каналам. Благодаря сетчатой структуре жалюзи 2 часть газожидкостного потока, наиболее насыщенная дисперсной фазой, в местах вблизи криволинейных участков проникает из инерционной секции сквозь жалюзи в фильтрующей секции, расположенной между сепарационными каналами. В слое фильтрующего материала 3 происходит захват капель жидкости за счет механизмов фильтрации.

Рисунок 100 - Сепаратор с жалюзийными инерционно-фильтрующими элементами: 1 – корпус; 2 - жалюзийный элемент; 3 - фильтрующий элемент; 4 - сегментная тарелка; 5 - дренажная трубка; I - исходный газ; II - очищенный газ; III - жидкость

Нашли также применение многоступенчатые сепараторы, каждая ступень которых улавливает дисперсную фазу по своему механизму (рисунок 101).

Рисунок 101 - Агрегат трехступенчатой сепарации: 1 - жалюзийный сепаратор; 2 - прямоточный центробежный сепаратор; 3 - низкотемпературный сепаратор с сетчатой насадкой; I - вход газа; II - выход газа; III - выход воды; IV - выход конденсата

Для улавливания ценного абсорбента и частиц твердой фазы из отработанного газа на стадиях его подготовки в абсорберах колонного типа используют сепарационные степуни с фильтрационными элементами коалесцентного типа (рисунок 102) и вихревыми элементами (рисунок 103).

Поток газовой дисперсной фазы при входе в фильтр-коалесцер замедляет скорость движения за счет резкого расширения и меняет направление движения. В результате возникновения инерции большие жидкие частицы, и «жидкостные пробки» задерживаются в нижней камере фильтра, откуда удаляется автоматически по мере накопления в дренажную систему объекта. Далее поток газа проходит через фильтры-коалесцеры, где и происходит окончательное разделение.

Рисунок 102 - Сепарационные ступени по фильтрационными элементами коалесцентного типа

Рисунок 103 - Сепарационные ступени вихревого типа: I - исходный газ; II - вихревой пенный водо-воздушный слой; III - очищенный газ

На рисунке 104 приведен общий вид гидроциклонного двухъёмкостного сепаратора. Принцип работы их заключается в следующем.

Газовая дисперсная смесь сначала поступает в гидроциклонную головку 2, в которой за счет центробежной силы происходит сепарация газа от нефти и их раздельное движение, как в самой головке, так и в верхней емкости 5. Нефть по сливной полке 12 самотеком направляется на углу разбрызгиватели 11, а затем на сливную полку и стекает с успокоителя уровня. Как только уровень нефти достигнет определенной величины, сработает поплавковый регулятор уровня, открыв исполнительный механизм 14 на нефтяной линии. Газ проходит в верхней емкости 5 две зоны, где очищается от капельной жидкости и направляется в газовую линию через отвод 5.

Рисунок 104 - Гидроциклонный двухъёмкостный сепаратор: 1 - тангенциальный ввод газонефтяной смеси; 2 - головка гидроциклона; 3 - отбойный козырек газа; 4 - направляющий патрубок; 5 - верхняя емкость сепаратора; 6 - перфорированные сетки для улавливания капельной жидкости; 7 - жалюзийная насадка; 8 - отвод газа; 9 - нижняя емкость гидроциклона; 10 - дренажная трубка; 11 – уголки-разбрызгиватели; 12 - направляющая полка; 13 – перегородка; 14 - исполнительный механизм.

Принцип действия турбосепаратора (рисунок 105), в котором эффективно улавливается капельная жидкость из потока газовой дисперсной смеси при больших ее расходах, заключается в следующем. Сжатый газ, пройдя диффузор 2, поступает в направляющий аппарат 3, представляет собой лопаточный завихритель, получает закрутку, в результате чего появляется круговая составляющая скорости потока. Возникающие при этом центробежные силы перемещают капли в направлении внешнего конического обода 4 с лопатками 5, спрофилированными по дуге окружности в радиальной плоскости. Под действием окружной составляющей скорости потока лопатки 5 на оси 6 и обод 4 приводятся во вращение. Жидкость отводится через зазор, а затем через патрубок 9 за пределы турбосепаратора.

Рисунок 105 - Турбосепаратор: 1 - корпус, 2 - диффузор, 3 - направляющий аппарат, 4 - конический обод, 5 - лопатка, 6 - ось, 7 - подшипниковый узел, 8 - патрубок выхода газа, 9 - патрубок выхода жидкости

Для отделения нефти от воды и газа применяют трехфазные сепараторы (рисунок 106). Особенностью таких аппаратов является использование в одной емкости двух отсеков: сепарационного и отстойного, соединенных между собой через каплеобразователь. Смесь нефти, воды и газа по патрубку 1 поступает в сепарационный отсек 3, в котором поддерживается, как и в отстойном отсеке 13, постоянное давление с помощью регулятора давления 2. Отсепарированный газ подается на дальнейшую переработку, а смесь нефти и воды с небольшим количеством газа из сепарационного отсека 8 по каплеобразователю 12 перетекает в отстойный отсек 13, где нефть отделяется от воды и газа. Нефть отводится по верхнему патрубку 7, вода через исполнительный механизм 9, который работает за счет датчика регулятора уровня поплавкового типа 8, сбрасывается с корпуса сепаратора. Сброс отделенной воды от нефти осуществляется через исполнительный механизм 9 и бойлер 10 (4, 5 - клапаны).

В корпусе сепаратора имеется дырчатый распределитель эмульсии 11 и дырчатый сборник нефти 6, которые предназначены соответственно для равномерного распределения эмульсии по всему сечению аппарата и сбора нефти.

Рисунок 106 - Трехфазный сепаратор: 1 - патрубок входа смеси; 2 - регулятор давления; 3 - сепарационный отсек; 4, 5 – клапаны; 6 - дырчатый сборник нефти; 7 - патрубок отвода нефти; 8 - регулятор уровня; 9 - исполнительный механизм; 10 – бойлер; 11 - дырчатый распределитель эмульсии; 12 – каплеобразователь; 13 - отстойный отсек; I - исходная смесь; II - очищенный газ; III - нефть; IV - вода

Простейшими из пылеочистных аппаратов является пылеосадительные камеры (рисунок 107), в которых частицы дисперсной фазы удаляются из потока газа под действием силы тяжести.

Рисунок 107 - Пылеосадительная камера: 1 – камера; 2 - перегородки; I - запыленный газ; II - очищенный газ.

Пылеосадительные камеры имеют сравнительно большие габариты и используются обычно для удаления наиболее крупных частиц при предварительной очистке газа.

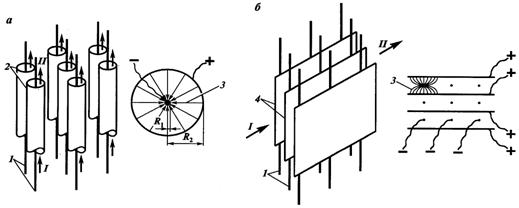

Поскольку частицы пыли обычно нейтральные, им необходимо сообщить заряд. При этом мелким частицам можно сообщить большой электрический заряд и создать благоприятные условия для их осаждения, которые не достижимы в поле силы тяжести или центробежной силы.

Для передачи взвешенным в газе частицам электрического заряда газ предварительно излучений. С этой целью поток газа пропускают между двумя электродами, создают неоднородное электрическое поле. Устройства для обработки суспензии «газ-жидкость» или «газ-твердое тело» в электрическом поле называют электрофильтрами.

Электрофильтры классифицируют по следующим признакам:

- Тип осадительных электродов - трубчатые (рисунок 108, а), пластинчатые (рисунок 108, б);

- Направление потока газа между пластинами - горизонтальное, вертикальное;

- Вид улавливаемых частиц и способ их удаления из электродов - сухие, мокрые.

Рисунок 108 - Схемы осадительных электродов: а - трубчатые, б – пластинчатые; 1 - коронирующих электродов; 2 - трубчатые осадительные электроды; 3 - силовые линии; 4 - пластинчатые осадительные электроды; I - исходный газ; II - очищенный газ

На рисунке 109 приведена типовая конструкция горизонтального электрофильтра.

Электрофильтр состоит из металлического корпуса 5, в котором установлены газораспределительные решетки 2, которые обеспечивают равномерное распределение газа по всему сечению аппарата. Активная зона электрофильтра состоит из пластинчатых осадительных электродов 11, каждый из которых образован из системы отдельных прутков и коронирующих электродов 10, подвешенных на раме 9 и натянутых с помощью рамы 13 с грузами. Удаление из электродов уловленного продукта обеспечивается механизмами ударного действия для встряхивания коронирующих 8 и осадительных 12 электродов. Электрофильтр оснащен механизмом ворошения 14.

К особенностям конструкции электрофильтра следует отнести наличие над каждым из полей предохранительных клапанов 1 большого сечения, а также систему обдува 6 изоляторов, предотвращает отложение пыли в изоляторных коробках 7.

Рисунок 109 - Электрофильтр горизонтальный: 1 - предохранительный клапан; 2 - газораспределительная решетка; 3 - механизм встряхивания решетки; 4 - люк для обслуживания; 5 – корпус; 6 - коллектор для поддува в изоляторные коробки; 7 - изоляторная коробка; 8 - механизм встряхивания коронирующих электродов; 9 - рама подвеса коронирующих электродов; 10 - коронирующих электродов; 11 - осадительный электрод; 12 - механизм встряхивания осадительных электродов; 13 - нижняя рама для подвеса коронирующих электродов с грузами, 14 - механизм ворошения уловленных частиц. Потоки: I - исходный газ; II - уловленные частицы; III - очищенный газ; IV – поддув

Вертикальный масляный пылеуловитель представляет собой стальной цилиндр со сферическим днищем (рисунок 110). Газ поступает в пылеуловитель через входной патрубок 7. Благодаря отбойному козырьку 8 газ меняет свое направление и движется к поверхности масла, которое находится в нижней части аппарата. Крупные инородные частицы при этом сразу же выпадают и оседают на дно. При этом газ устремляется вверх, захватывая с собой частицы масла. В трубках 3, а далее в средней свободной части пылеуловителя газ интенсивно перемешивается с маслом, которое поглощает частицы, содержащиеся в газе, а также конденсат тяжелых углеводородов, который поступает вместе с газом. При этом уровень масла повышается. По мере выхода газа из вертикальных трубок скорость его резко уменьшается. Крупные частицы жидкости при этом выпадают и по дренажной трубке 4 стекают вниз. Со свободной средней части пылеуловителя газ и масляный туман поступают в верхнюю часть, а оттуда в жалюзи сепарационного устройства 1, в котором отбирается мелкозернистая взвесь. Очищенный газ выходит через патрубок 2. Загрязненное масло удаляется из поддона через дренажную трубку 5. Полная очистка пылеуловителя проводится 3-4 раза в год через люк 6.

|

|

| Рисунок 110 - Вертикальный масляный пылеуловитель: 1 - жалюзи сепарационного устройства; 2 - патрубок выхода очищенного газа; 3 - трубка; 4,5 - дренажная трубка; 6 – люк; 7 - входной патрубок; 8 - отбойный козырек | Рисунок 111 - Циклонный пылеуловитель: 1 - выходной патрубок для газа; 2 - входной патрубок; 3 – циклоны; 4 – люк; 5 - штуцеры контролирующих приборов; 6 - дренажный штуцер; I - выход газа; II - вход газа; III - удаление продуктов очистки |

На компрессорных станциях для очистки газа применяются циклонные пылеуловители.

Циклонный пылеуловитель (рисунок 111, а) представляет собой аппарат цилиндрической формы с встроенными в него циклонами (рисунок 111, б). Газ поступает через боковой верхний патрубок в распределитель, к которому приварены своими входными патрубками звездообразно расположеные циклоны, неподвижно закрепленные на нижней решетке. Отсепарированная жидкость и твердые частицы по дренажному конусу циклона попадают в отстойник. Для автоматического удаления собранного шлама предусмотрен дренажный штуцер.

Для очистки газа от пыли нашли применение рукавные фильтры - рукава или мешки из ткани, подвешенные внутри корпуса (рисунок 112). Газовый поток вводится по патрубку 1 и распределяется по фильтрующим элементам-рукавам 2. Пыль оседает на внутренней поверхности и в порах ткани, а газ проходит наружу и выводится через выводной штуцер 3. С увеличением толщины слоя пыли сопротивление ткани возрастает. Пыль при периодическом встряхивании фильтрующих элементов специальным оборудованием 4 собирается в нижнем бункере и удаляется снизу. Очистка фильтров может осуществляться также обратной продувкой. Для очистки от пыли могут применяться твердые пористые фильтрующие элементы.

Рисунок 112 - Рукавный фильтр: 1, 3 – газоходы; 2 – рукав; 4 - встряхивающий устройство; 5 - шнек; I - запыленный газ; II - очищенный газ; III - пыль

Не нашли, что искали? Воспользуйтесь поиском: